LN3-2-6X井直线电机抽油机导向轮轴断裂原因

薛 凯, 柴治昊, 黄岩岗, 李 亮

(1.中国石油长庆油田分公司, 西安 710018;2.中国重型机械研究院有限公司, 西安 710018; 3.延安嘉盛石油机械有限责任公司, 延安 716000)

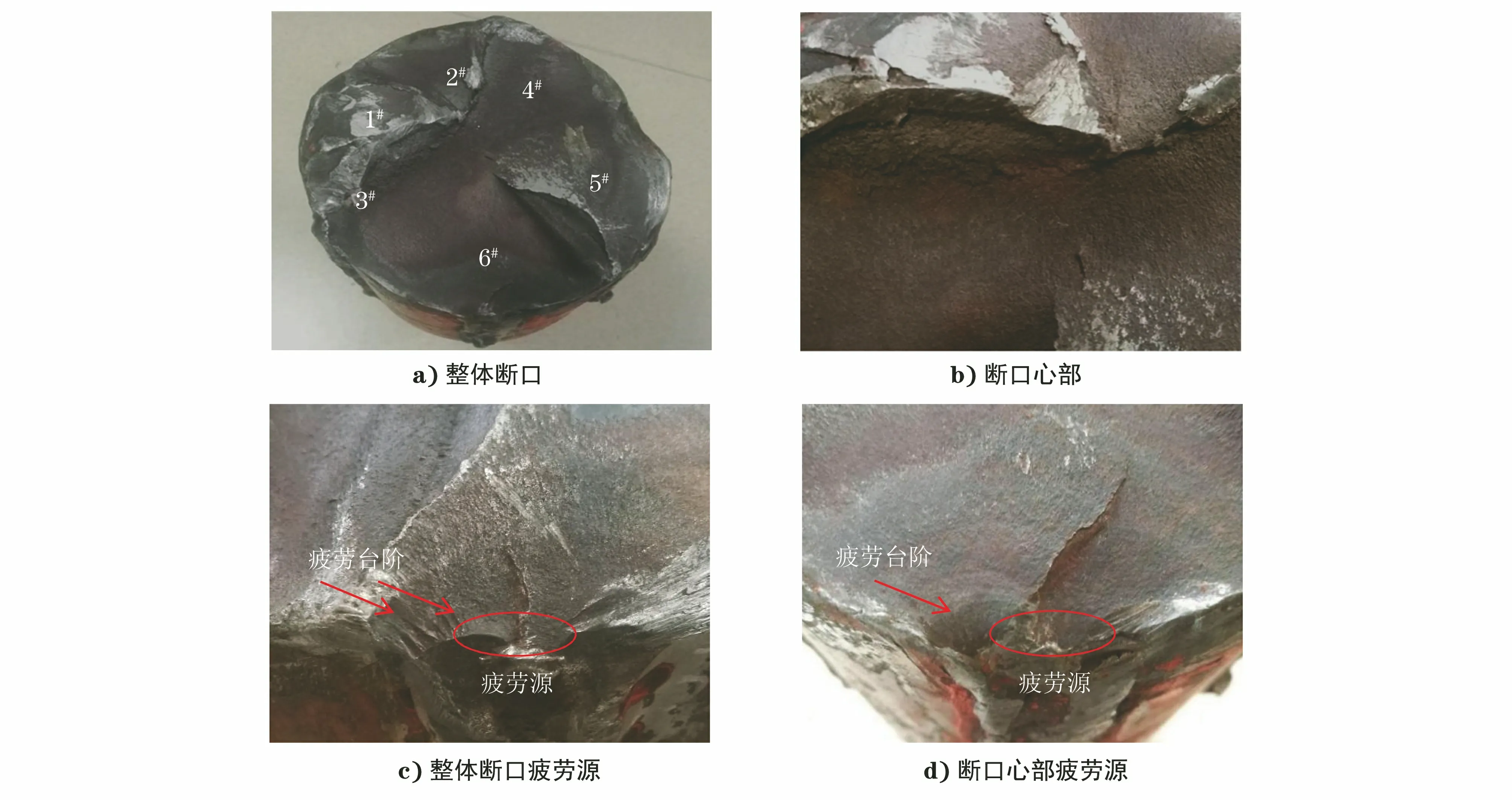

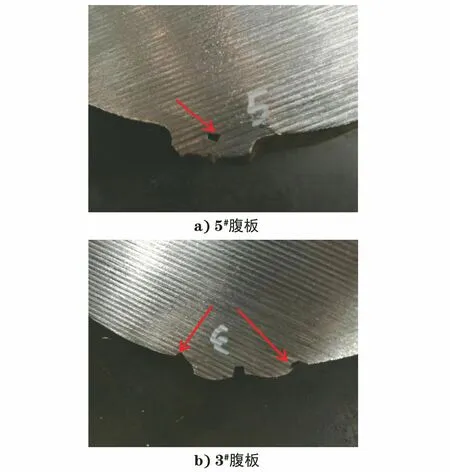

某油田LN3-2-6X井直线电机抽油机导向轮轴在使用过程中发生断裂[1-3]。该抽油机导向轮轴先发生断裂,皮带从导向轮的轮体滑脱至轮轴中间,导致皮带橡胶层及钢丝绳磨断,最后光杆断裂,断裂导向轮宏观形貌如图1a)所示。

图1 断裂导向轮轴及送检试样宏观形貌

该抽油机设备型号为ZXCY22-8-60,设备编号为2010103,抽油机导向轮轴之间用6条腹板进行焊接加强。现对导向轮轴断裂处取样进行试验,已将试样腹板切除,试样材料为45钢,直径为150 mm,长度约为260 mm,制造标准执行GB/T 699—2015 《优质碳素结构钢》,导向轮轴送检试样宏观形貌如图1b)所示,通过宏观观察、金相检验、力学性能测试、化学成分分析、无损检测等方法综合分析了该导向轮轴的断裂原因。

1 理化检验

1.1 宏观观察

腹板与导向轮轴之间断口的宏观形貌如图2a)所示,可见断口较为平齐,整体无明显塑性变形,且呈暗黑色,部分区域由于磨损而呈现金属光泽。在试样断口心部可见粗糙断面,呈明显脆性断裂特征[见图2b)]。将轮轴外表面的6条加强腹板分别编号为1#~6#,其分布如图2a)所示,其中1#,2#,5#,6#腹板断口损伤严重,未见腹板原始断裂形貌,3#,4#腹板断口颜色发黑,呈贝纹线特征,贝纹线圆心位于腹板与导向轮轴焊缝的焊趾处,同时,在裂纹扩展区靠近外表面侧也可见垂直于贝纹线的疲劳台阶分布,如图2c),2d)所示。

图2 腹板与导向轮轴之间断口宏观形貌

1.2 无损检测

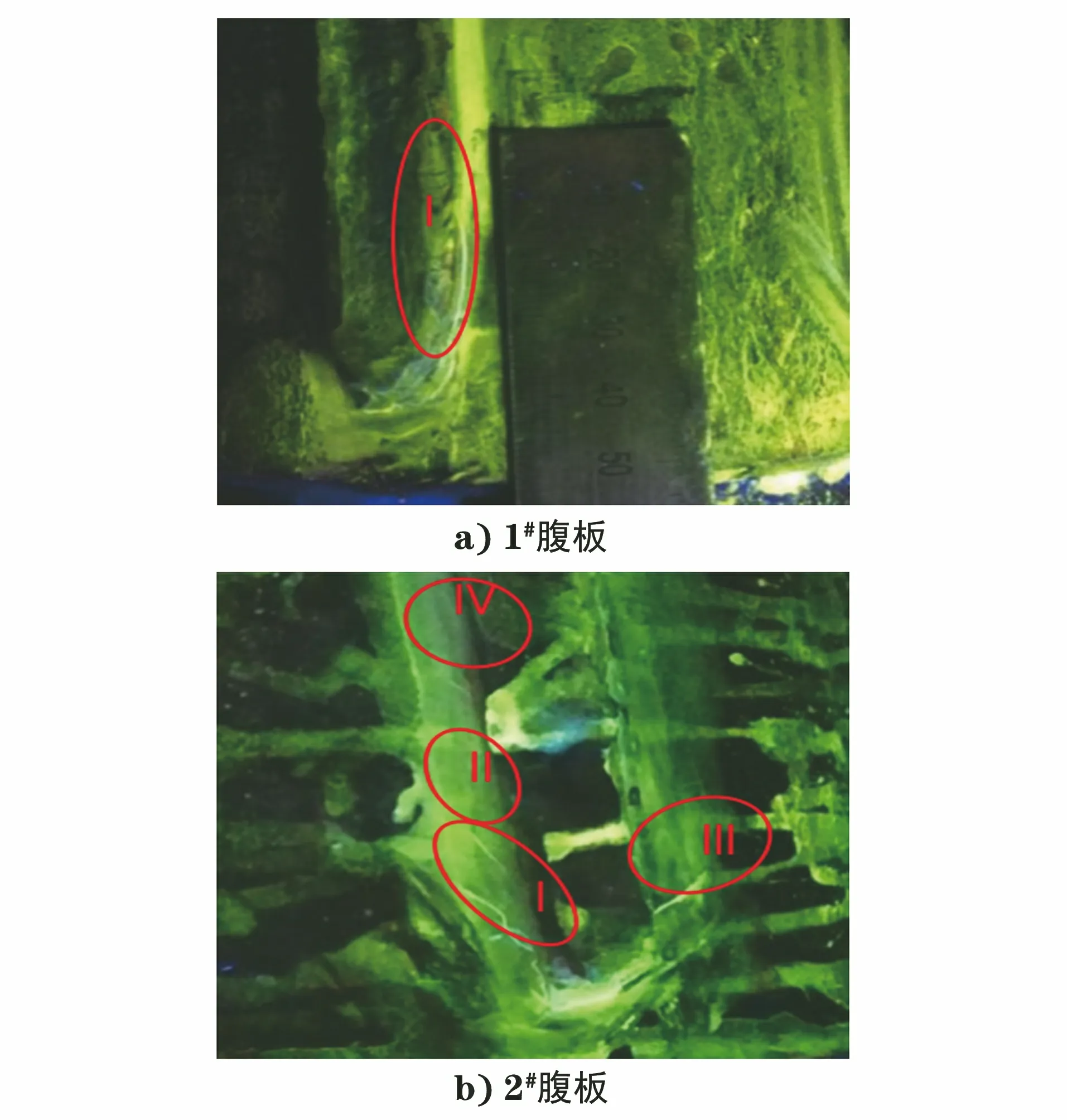

将该轮轴试样外表面防腐漆去除,依据ASTM E709-2015StandardGuideforMagneticParticleTesting标准对试样外表面进行磁粉检测。由检测结果可知:在1#腹板与导向轮轴外表面之间焊缝处发现1条长度为23 mm的裂纹,如图3a)所示;在2#腹板与导向轮轴外表面之间焊缝处发现4条裂纹,长度分别为35,30,20,10 mm,如图3b)所示;在3#腹板与导向轮轴之间焊缝处发现1条长度为10 mm的裂纹,如图3c)所示;4#,5#,6#腹板导向轮轴焊缝处未发现裂纹。

图3 腹板与导向轮轴外表面之间焊缝处磁粉检测结果

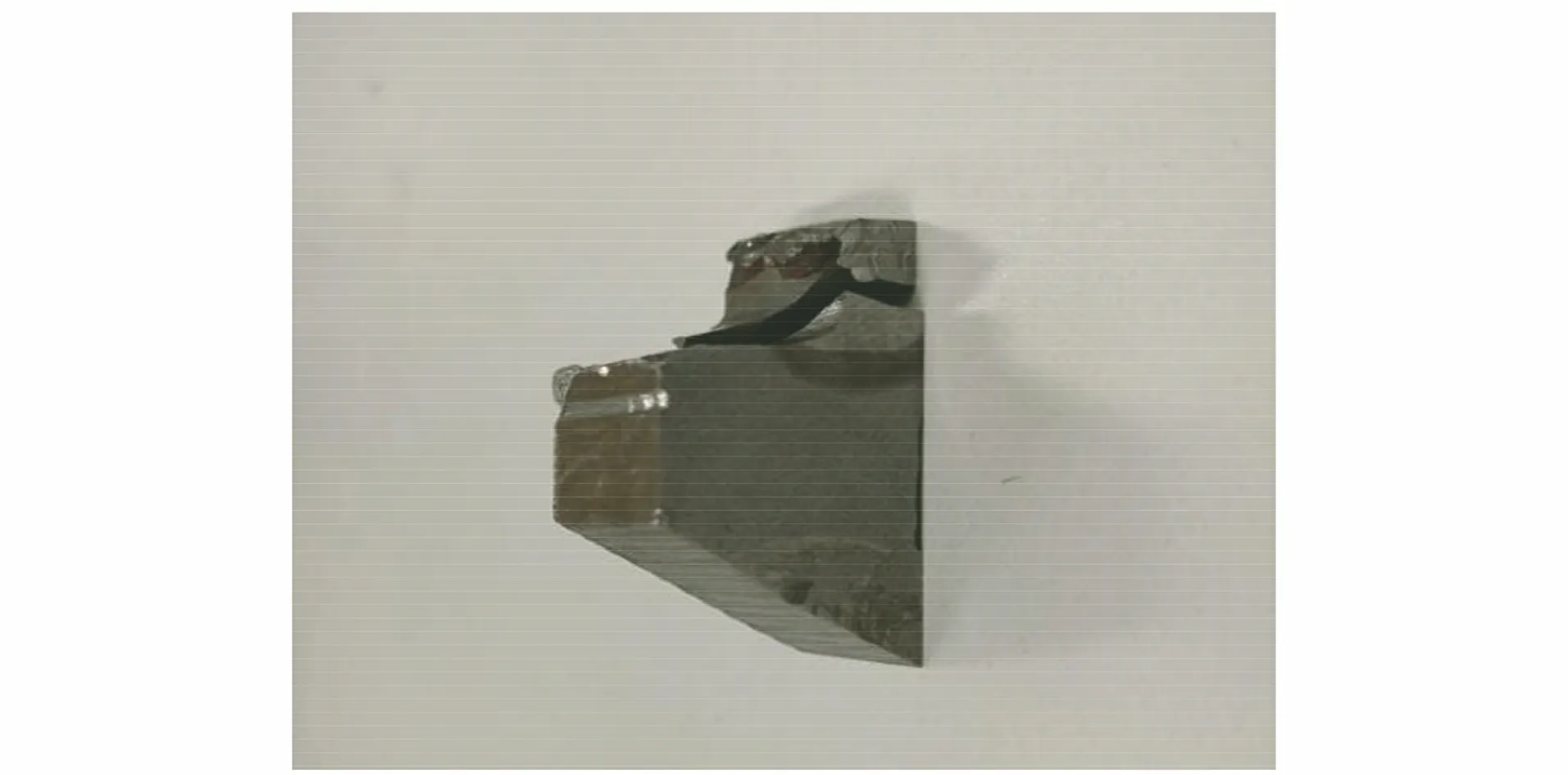

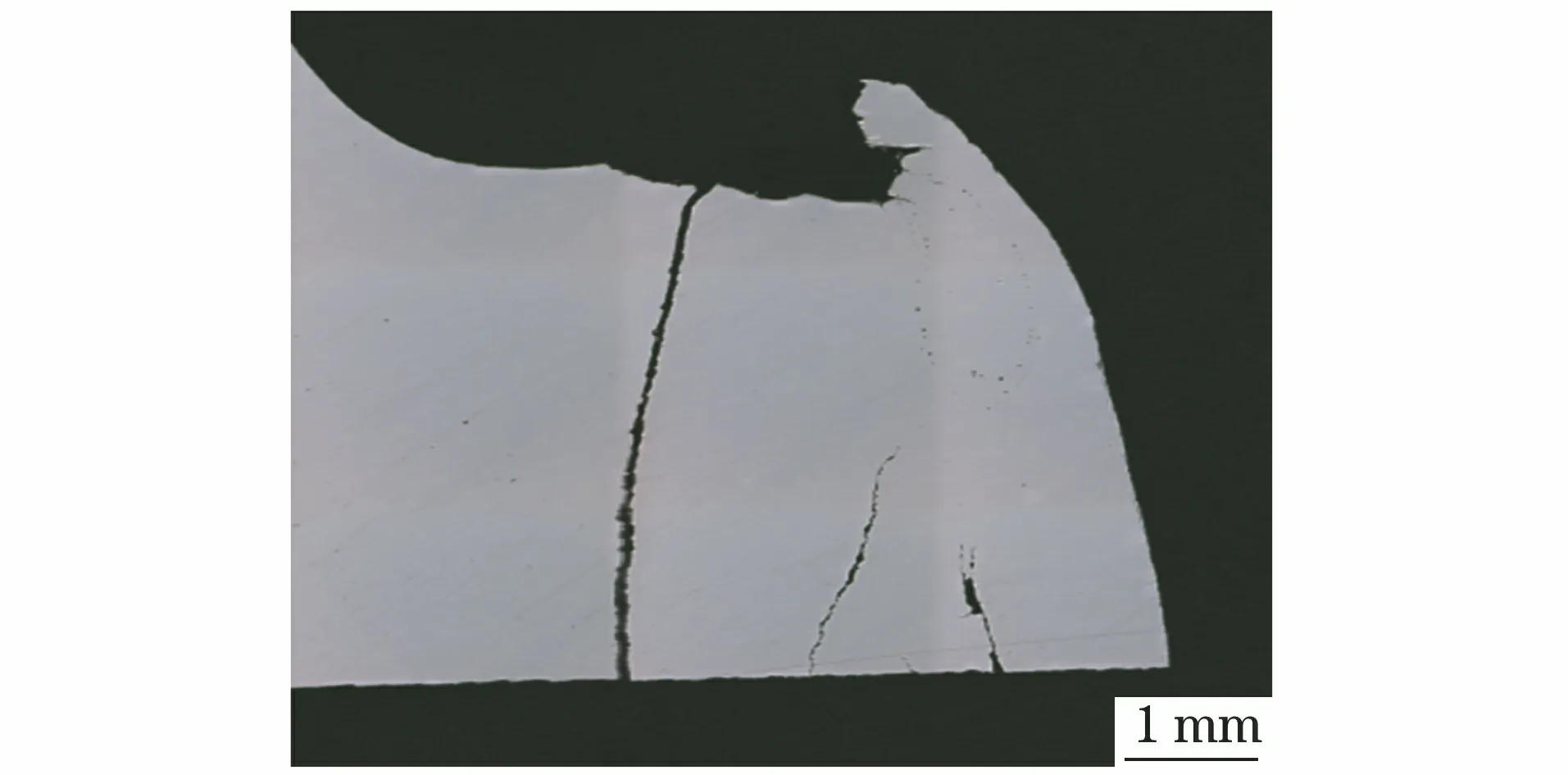

为了检测裂纹的深度,将图3b)所示的2#腹板与导向轮轴外表面之间焊缝处的裂纹IV采用线切割方法进行取样,发现该裂纹向焊缝根部扩展且已穿透该试样,2#腹板与导向轮轴外表面之间焊缝处裂纹IV宏观形貌如图4所示。同时沿导向轮轴横截面将整个断口切下,发现在5#腹板与导向轮轴外表面之间焊缝处有1个水平长度约为3 mm的孔洞,如图5a)所示,且在3#腹板与导向轮轴外表面之间焊缝处存在咬边缺陷,如图5b)所示。

图4 2#腹板与导向轮轴外表面之间焊缝处裂纹IV宏观形貌

图5 腹板与导向轮轴外表面之间焊缝处焊接缺陷

1.3 金相检验

分别对导向轮轴心部、2#腹板与导向轮轴外表面之间焊缝处和5#腹板与导向轮轴外表面焊缝处进行取样,依据GB/T 13298—2015 《金属显微组织检验方法》、GB/T 6394—2017 《金属平均晶粒度测定方法》及GB/T 10561—2005 《钢中非金属夹杂物含量的测定 标准评级图显微检验法》,采用OLS 4100型激光共聚焦显微镜、MeF3A型光学显微镜对其显微组织、晶粒度及非金属夹杂物进行分析。

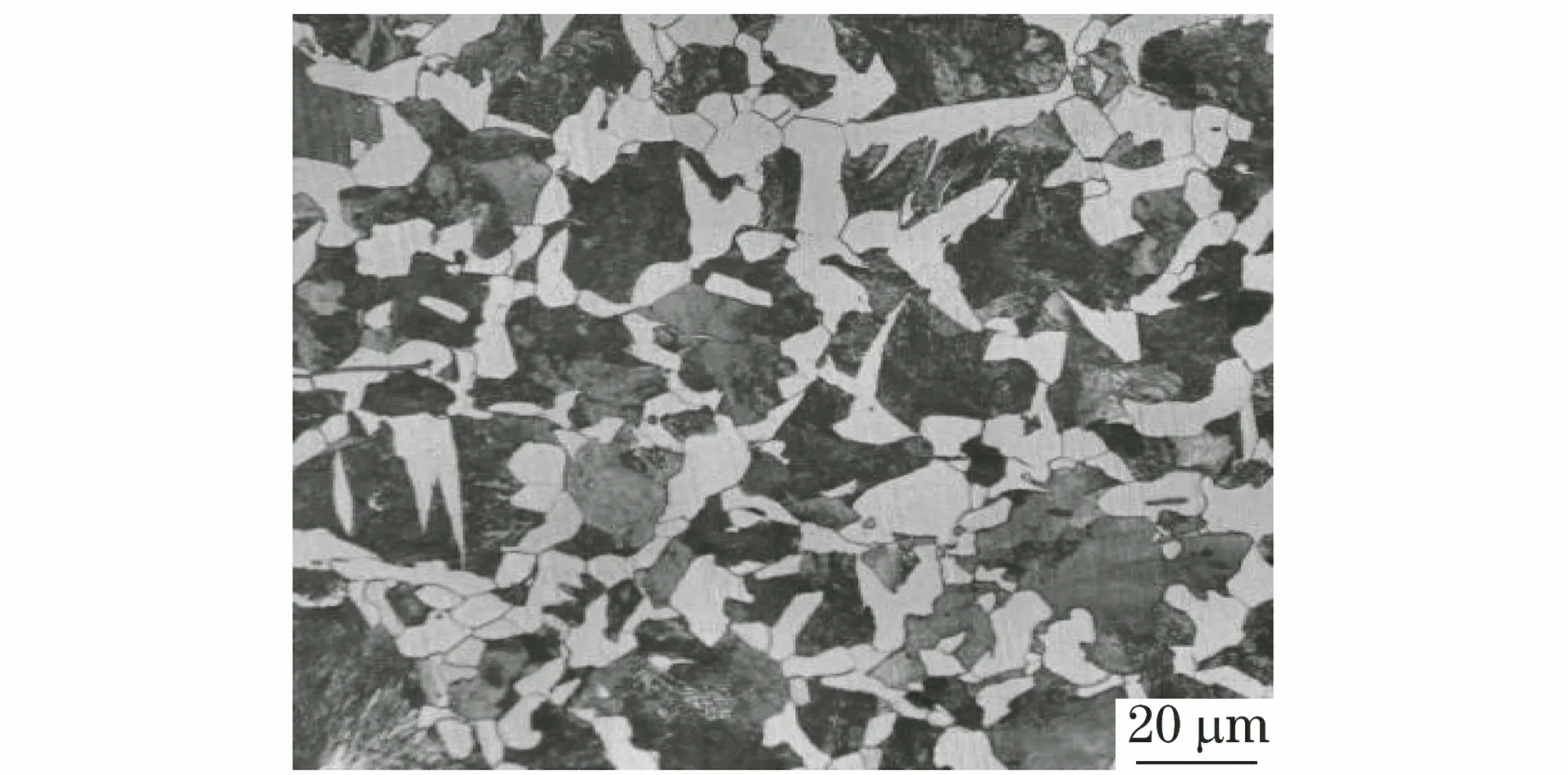

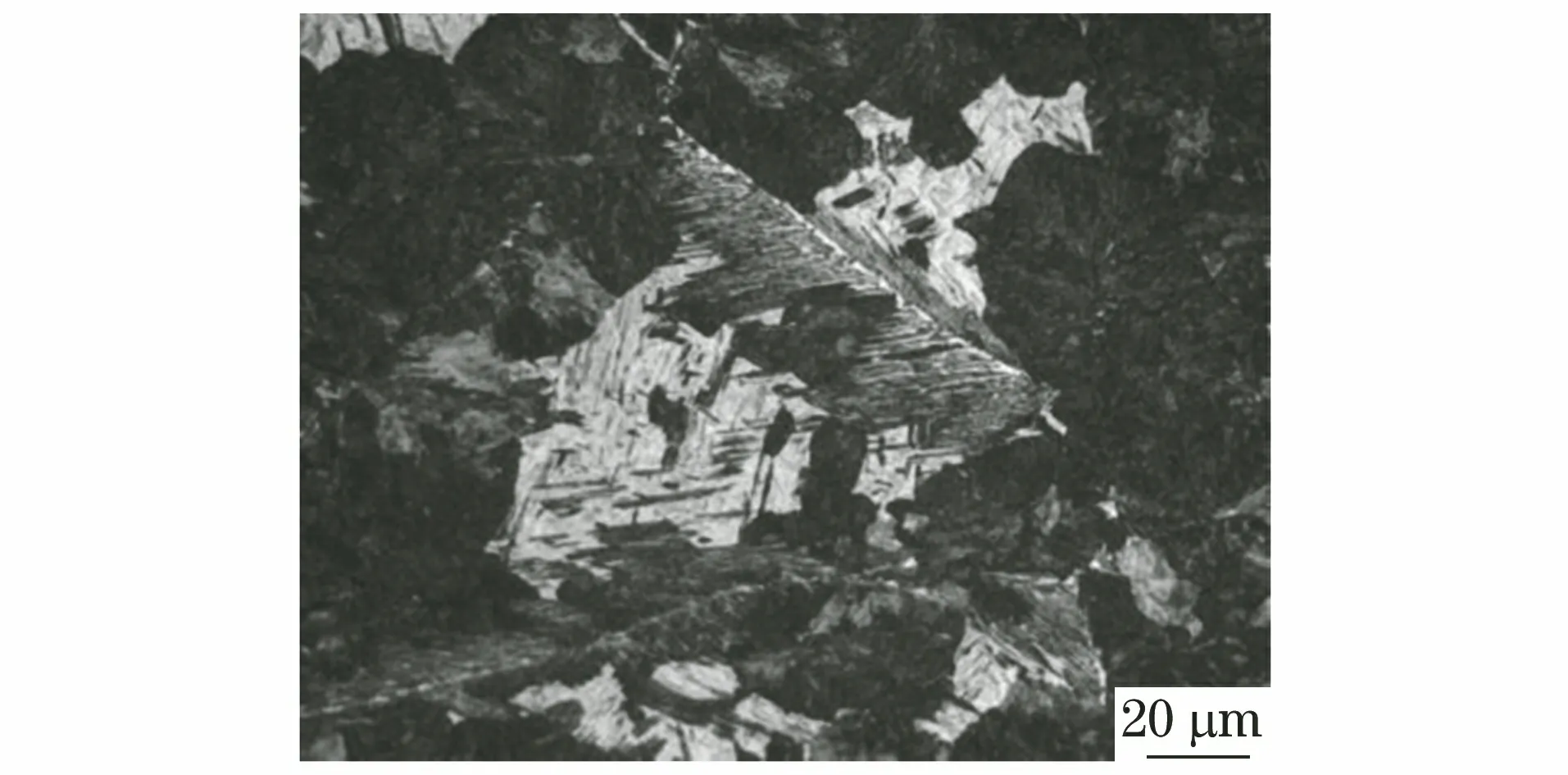

导向轮轴心部的显微组织为铁素体+珠光体+少量魏氏组织铁素体,导向轮轴心部显微组织形貌如图6所示,20%(面积分数,下同)区域晶粒度为4.0级,80%区域晶粒度为6.0级,非金属夹杂物等级为A1.0,B0.5和D0.5。

图6 导向轮轴心部显微组织形貌

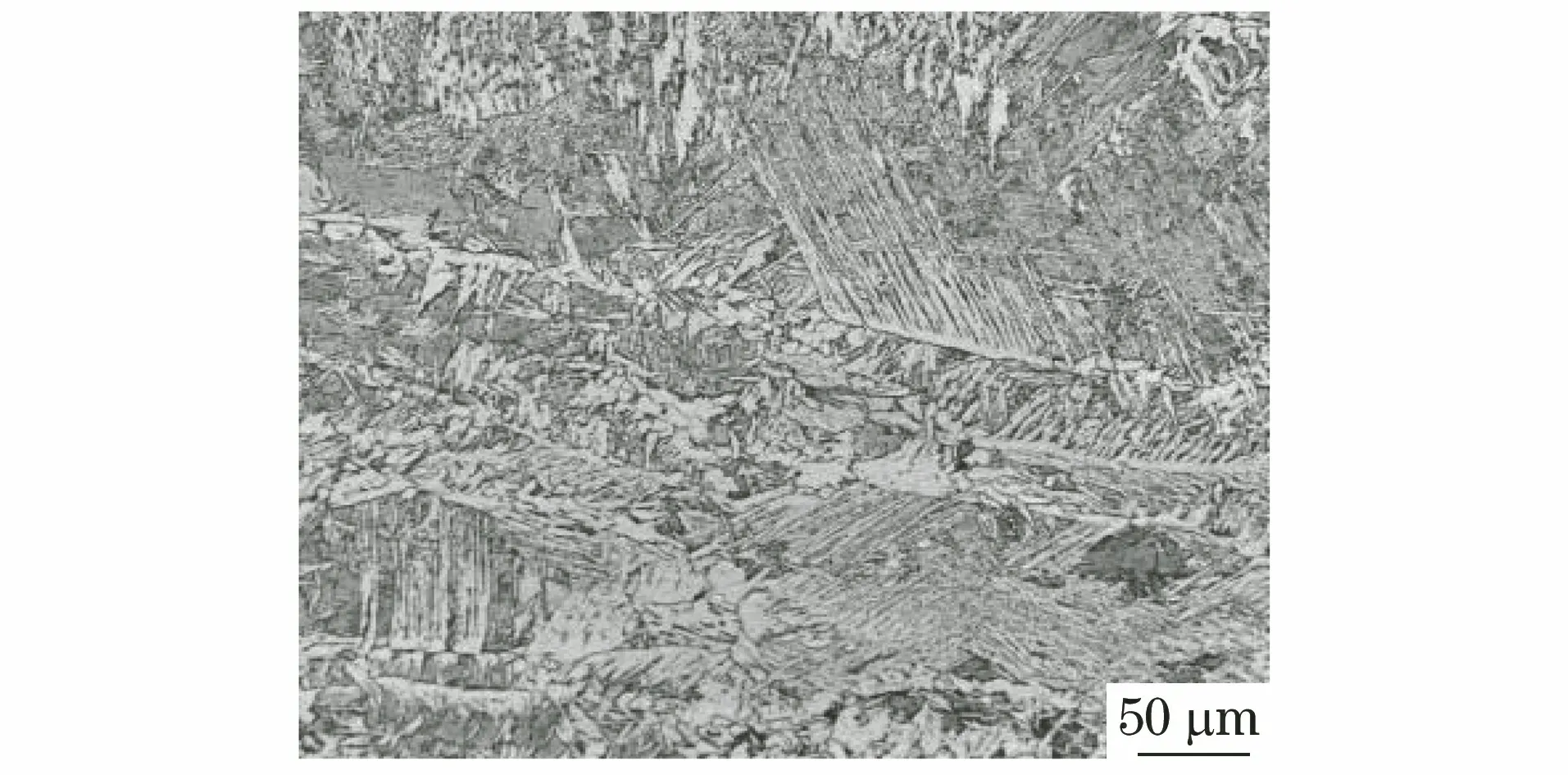

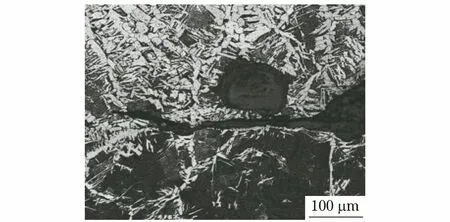

2#腹板与导向轮轴外表面之间角焊缝处发现3条较长裂纹,其中1条为磁粉检测发现的贯穿裂纹,该裂纹右侧有较多D类非金属夹杂物,2#腹板与导向轮轴之间焊缝处裂纹微观形貌如图7所示。该焊缝的显微组织为晶内针状铁素体+粒状贝氏体+多变铁素体+珠光体+魏氏组织铁素体,2#腹板与导向轮轴之间焊缝微观形貌如图8所示,其热影响区的显微组织为珠光体+网状铁素体+马氏体+上贝氏体+魏氏组织铁素体,2#腹板与导向轮轴之间焊缝热影响区微观形貌如图9所示。此焊缝试样经腐蚀后,焊缝与基体之间横截面处有较大孔洞,孔洞两端裂纹内有灰色非金属物质,2#腹板与基体之间焊缝横截面处腐蚀后微观形貌如图10所示。5#腹板与导向轮轴外表面之间焊缝处轮轴边缘(距边缘约1 mm范围内)的显微组织为珠光体+铁素体,5#腹板与导向轮轴之间焊缝处轮轴边缘微观形貌如图11所示。

图7 2#腹板与导向轮轴之间焊缝处裂纹微观形貌

图8 2#腹板与导向轮轴之间焊缝微观形貌

图9 2#腹板与导向轮轴之间焊缝热影响区微观形貌

图10 2#腹板与基体之间焊缝横截面处腐蚀后微观形貌

图11 5#腹板与导向轮轴之间焊缝处轮轴边缘微观形貌

该导向轮轴心部材料的显微组织除了铁素体和珠光体外,还有少量的魏氏体,同时显微组织晶粒较粗;2#腹板与导向轮轴之间焊缝处除了穿透裂纹外,还有2条较长的裂纹,且裂纹附近分布着较多D类非金属夹杂物,裂纹处的焊缝存在的魏氏体、马氏体等组织会降低焊缝力学性能;2#腹板与基体之间焊缝横截面处存在明显孔洞,孔洞两端可见裂纹萌生,裂纹内有非金属物质,但5#腹板与导向轮轴焊缝处,即导向轮轴的外表面边缘显微组织为铁素体+珠光体。

1.4 力学性能测试

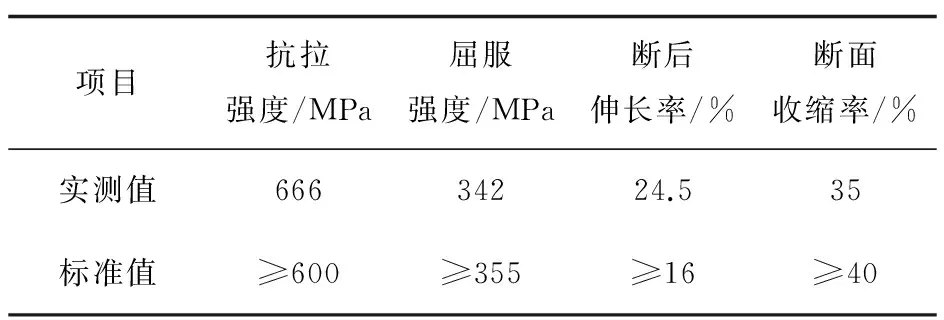

1.4.1 拉伸试验

在导向轮轴基体取圆棒拉伸试样,依据GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》,采用UTM5305型万能试验机进行拉伸试验,试验结果如表1所示。由表1可知,抗拉强度和断后伸长率符合GB/T 699—2015的要求,而屈服强度和断面收缩率不符合GB/T 699—2015的要求。

表1 室温拉伸性能试验结果

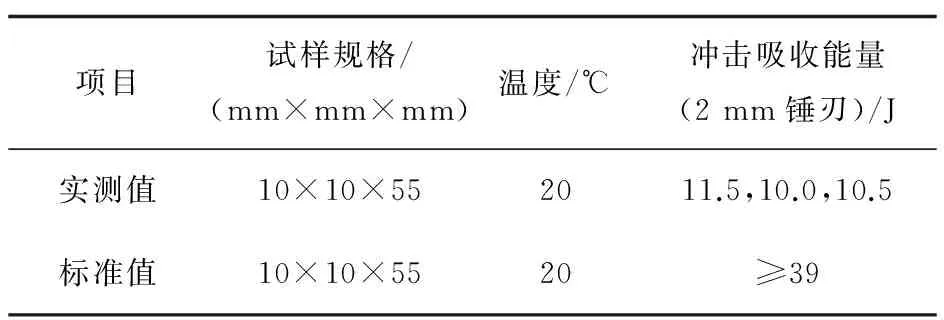

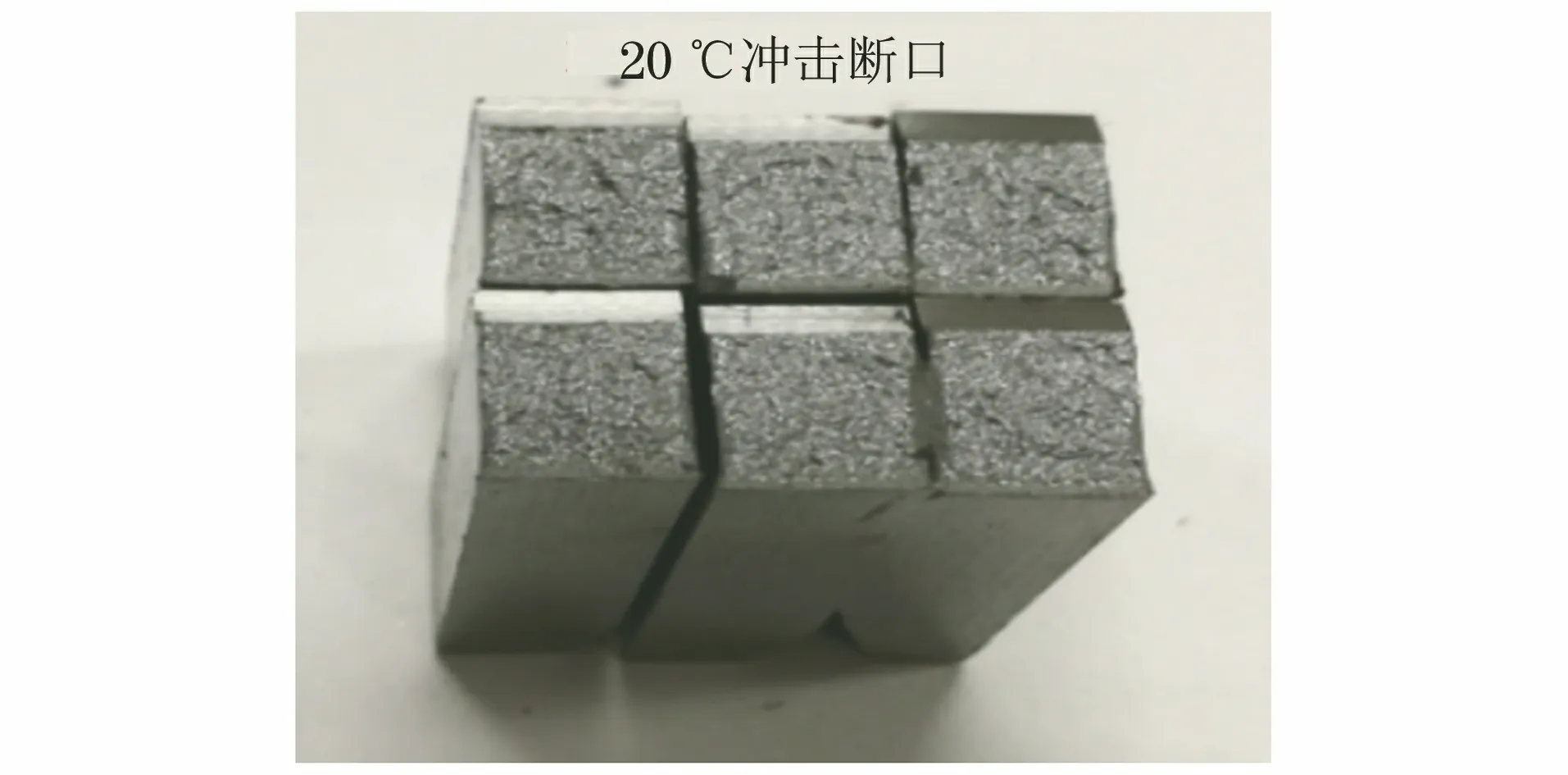

1.4.2 冲击试验

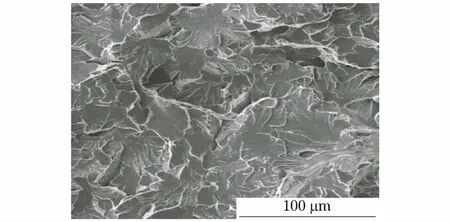

在导向轮轴基体取样,依据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》,采用PIT752D-2(300J)型摆锤冲击试验机对试样进行冲击试验,试验结果如表2所示。由表2可知,冲击功小于GB/T 699—2015要求的下限值,冲击试样断口呈现完全脆性断裂形貌(见图12)。

表2 夏比冲击试验结果

图12 冲击试样断口宏观形貌

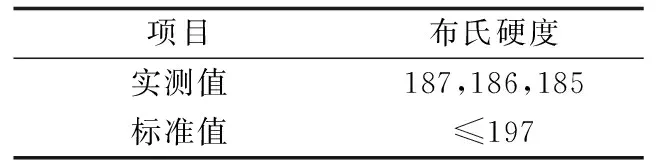

1.5 硬度测试

在导向轮轴基体取硬度试样,依据GB/T 231.1—2018 《金属材料 布氏硬度试验 第1部分:试验方法》,采用HB300型硬度计进行硬度试验,试验结果如表3所示。可知基体的硬度符合GB/T 699—2015的要求。

表3 布氏硬度试验结果 HBW

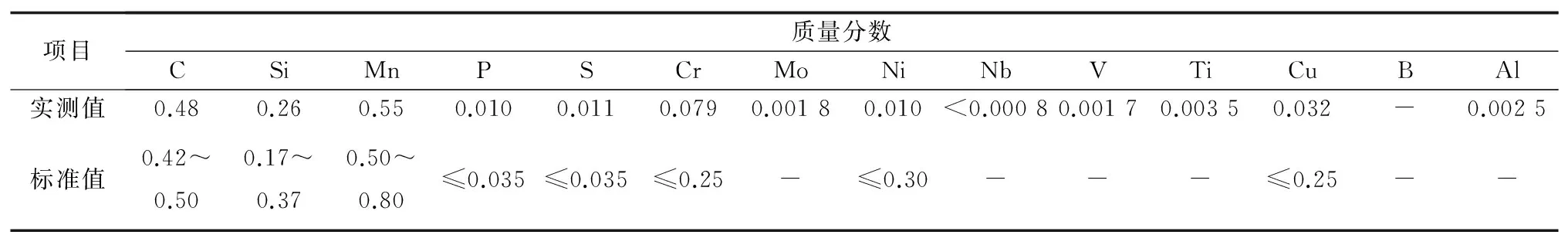

1.6 化学成分分析

在导向轮轴基体取样,依据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,采用ARL 4460型直读光谱仪对其化学成分进行分析,结果如表4所示。由分析结果可知,化学成分符合GB/T 699—2015的要求。

表4 化学成分分析结果 %

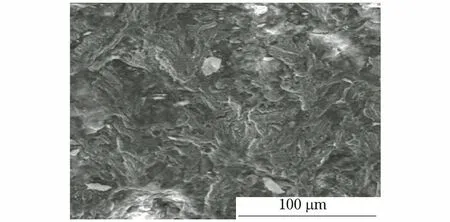

1.7 断口微观形貌分析

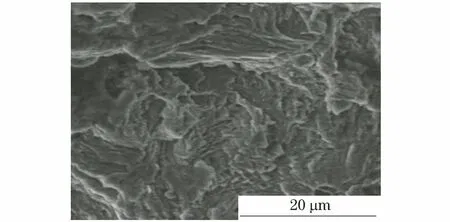

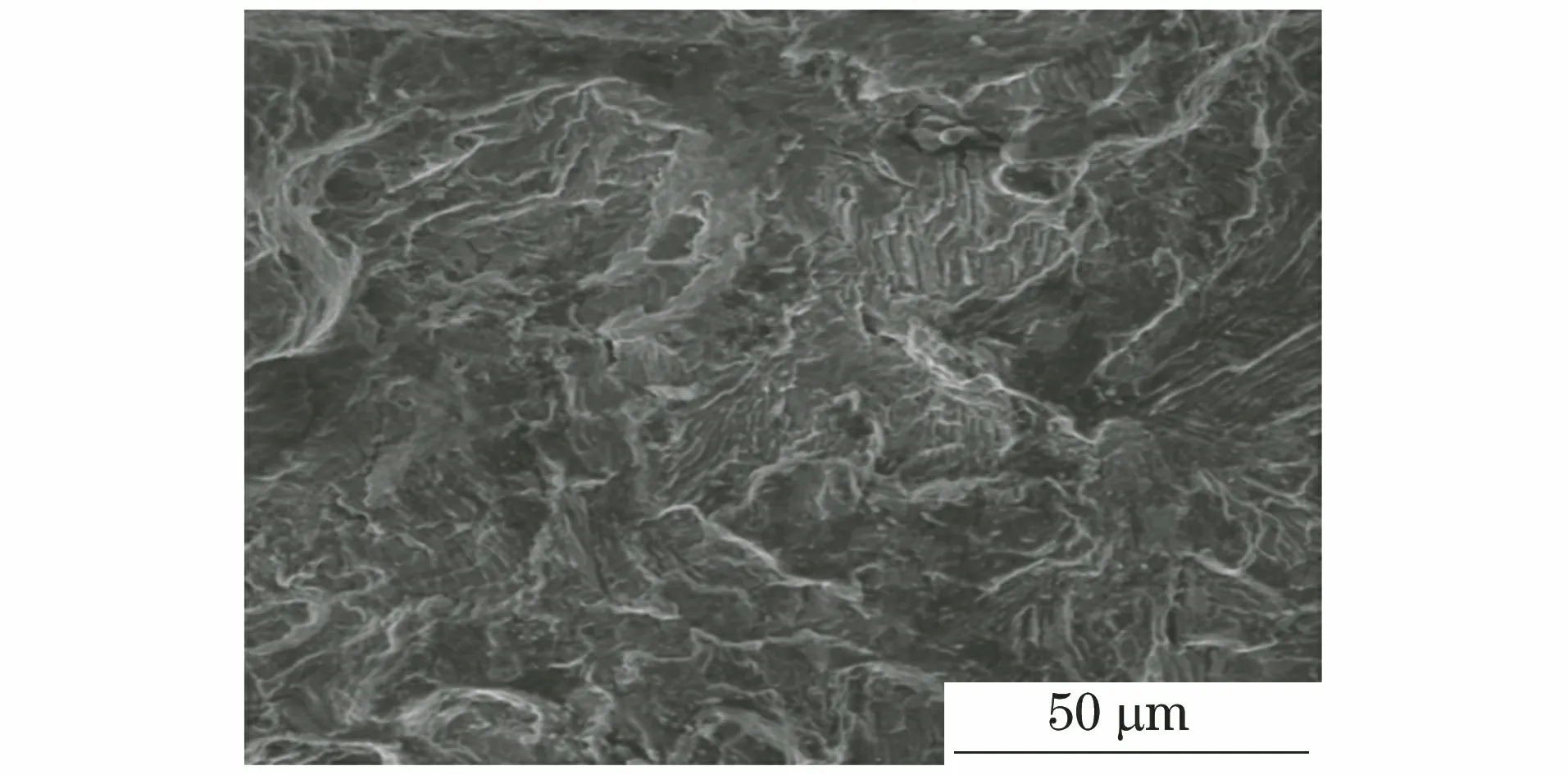

在导向轮轴的3#和4#腹板断口处取样,经醋酸+丙酮溶液清洗后,采用扫描电子显微镜(SEM)对试样进行观察。3#腹板断口和4#腹板断口的扩展区均发现了疲劳辉纹特征,如图13,14所示;断口中部的瞬断区微观形貌呈现解理花样形貌,如图15所示;对冲击试验后的试样断面进行观察,其微观形貌为典型解理河流花样,断面具有明显脆性断裂特征,如图16所示。

图13 3#腹板断口处的微观形貌

图14 4#腹板断口处的微观形貌

图15 断口中部瞬断区微观形貌

图16 冲击试样断面微观形貌

2 综合分析

化学成分分析结果表明,该导向轮轴基体化学成分符合GB/T 699—2015标准对45钢材料的要求。拉伸性能试验结果表明,该导向轮轴基体抗拉强度、断后伸长率均符合GB/T 699—2015标准对45钢材料的要求,而屈服强度、断面收缩率不符合GB/T 699—2015标准的要求。冲击性能试验结果表明,该轮轴的冲击功低于GB/T 699—2015标准对45钢材料要求的下限值,冲击试样断面的微观形貌呈现典型解理脆性断裂特征。硬度试验结果表明,该轮轴硬度符合GB/T 699—2015标准对45钢材料的要求。轮轴材料金相检验结果表明,轮轴外表面显微组织为铁素体,心部显微组织为铁素体+少量魏氏组织,80%区域晶粒度为6.0级,20%区域晶粒度为4.0级,表明供货方未按照GB/T 699—2015标准要求对轮轴材料进行热处理,导致上述力学性能试验结果不符合标准要求。

首先,从导向轮轴断口的宏观形貌可以看出,断口属典型脆性特征,且断口表面有明显疲劳台阶;结合腹板断口处表面的微观疲劳辉纹形貌特征可以确定,该导向轮轴断裂属于典型疲劳断裂,疲劳裂纹起源于腹板与导向轮轴之间的焊缝处。由导向轮轴的磁粉检测结果可知,在导向轮轴与腹板之间的焊缝上发现大量裂纹,这些裂纹在导向轮轴服役时因承受疲劳载荷发生疲劳扩展,最终导致轮轴发生断裂。

通常,焊接裂纹分为热裂纹和冷裂纹,前者是在焊接时产生的,后者是在焊缝冷却过程中或冷却后产生的。冷裂纹一般产生在基体金属或熔合线上,大多数为纵向裂纹,少数为横向裂纹;热裂纹一般产生在焊缝的结晶过程中,绝大多数产生在焊缝金属中,有的是纵向裂纹,有的是横向裂纹。由焊缝的无损检测结果可以看出,该导向轮轴与加强腹板之间焊缝上的裂纹属于典型焊接热裂纹。该抽油机在上冲程、下冲程往复运动时,会将疲劳载荷加载于导向轮轴上,使得导向轮轴上的焊缝热裂纹发生疲劳扩展,直至断裂。

此外,导向轮轴断口的心部可见局部粗糙断面,该区域呈现脆性断裂特征,结合导向轮轴材料的金相检验和冲击试验结果可知,导向轮轴心部材料显微组织呈网状分布,局部存在魏氏组织,且晶粒粗大;导向轮轴的边缘显微组织为均匀分布的等轴铁素体+珠光体,无魏氏组织。通常情况下,导致材料出现魏氏组织的原因有两个,即加热温度过高和冷却速率过快,根据该断裂导向轮轴心部及边缘显微组织可以确定,锻造过程中加热温度过高是导致魏氏组织出现的直接原因。魏氏组织脆性大、韧性低,进一步加速了疲劳裂纹的扩展并使导向轮轴发生断裂。

综合以上分析可知,该导向轮轴断裂的主要原因是焊接缺陷,由于导向轮轴与加强腹板之间的焊缝上存在焊接热裂纹,抽油机在服役过程中产生的疲劳载荷导致焊接热裂纹成为裂纹源,并不断发生疲劳扩展;同时,导向轮轴心部材料出现魏氏组织,使得导向轮轴材料的抗裂纹扩展能力进一步降低,加速了导向轮轴发生疲劳断裂。

3 结论及建议

(1) LN3-2-6X井直线电机抽油机导向轮轴的化学成分、硬度符合GB/T 699—2015的要求;供货方未按照GB/T 699—2015标准要求对轮轴进行热处理,导致其力学性能不符合GB/T 699—2015的要求;显微组织中含有魏氏组织,晶粒粗大;导向轮轴与腹板之间的焊缝上发现大量裂纹。

(2) 该导向轮轴断裂属于多源疲劳断裂,裂纹起源于轮轴外表面与腹板焊接处,服役过程中因承受交变载荷而发生断裂。该轮轴材料力学性能不合格、材料显微组织出现异常以及腹板焊接质量差对裂纹扩展起到一定的促进作用。

(3) 建议对同类导向轮轴进行排查,同时加强产品的质量监督。