500 kV变电站断路器导气管接头开裂原因

黄 蓉, 王 军, 谢 亿, 冯 超

(1.湖南省湘电试验研究院有限公司, 长沙 410004; 2.国网湖南省电力公司 电力科学研究院, 长沙 410007)

高压六氟化硫断路器是变电站的主要电力控制设备。电力系统发生故障时,断路器和继电保护配合,迅速地切除故障电路,保证系统安全运行;电力系统正常运行时,断路器能切断和接通高压电路中的空载电流和负载电流[1]。高压六氟化硫断路器是采用高绝缘性能的六氟化硫气体作为绝缘和灭弧介质的新型高压断路器,具有工作电流大、开断能力强、绝缘水平高和断口电压高等传统油断路器和压缩空气断路器无法比拟的优点[2],被广泛地应用于电力系统。

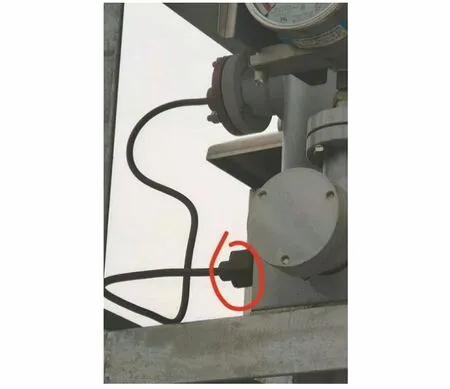

2021年5月,某500 kV变电站高压六氟化硫断路器发生泄压故障,集控站监控发现断路器低气压告警,六氟化硫分合闸闭锁。现场检查发现B相断路器导气管接头部位开裂,无法通过补气修复,开裂部位如图1所示。该断路器为LW35-252型设备,服役时间约为两个月;该断路器导气管及其接头材料均为黄铜。

图1 断路器导气管接头处开裂宏观形貌

1 理化检验

1.1 宏观观察

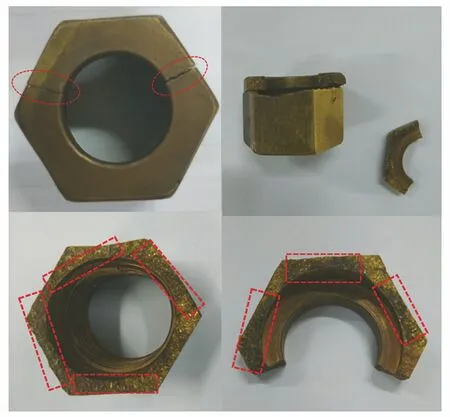

导气管接头沿横截面呈不规则开裂,断口表面大部分区域呈现明显的黑色,断裂接头的宏观形貌如图2所示。

图2 断裂导气管接头的宏观形貌(虚线框内区域呈黑色)

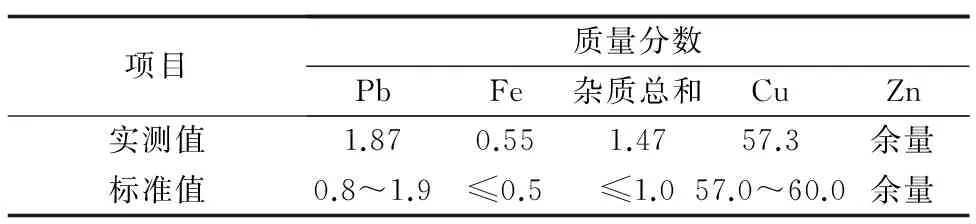

1.2 化学成分分析

根据YS/T 482—2005 《铜及铜合金分析方法 光电发射光谱法》,采用直读光谱仪对导气管接头进行化学成分分析。根据GB/T 5231—2012 《加工铜及铜合金牌号和化学成分》,接头材料大致确定为HPb59系列,但是铁元素和杂质含量的实测值大于GB/T 5231—2012标准规定范围,具体化学成分分析结果如表1所示。

表1 化学成分分析结果 %

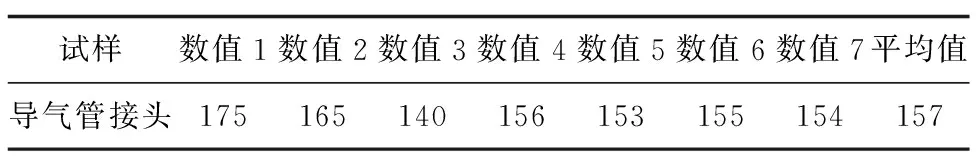

1.3 硬度测试

依据标准GB/T 4340.1—2009 《金属维氏硬度试验 第1部分:试验方法》,采用维氏硬度计对导气管接头进行硬度测试,其平均硬度为157 HV,维氏硬度测试结果见表2。

表2 维氏硬度测试结果 HV

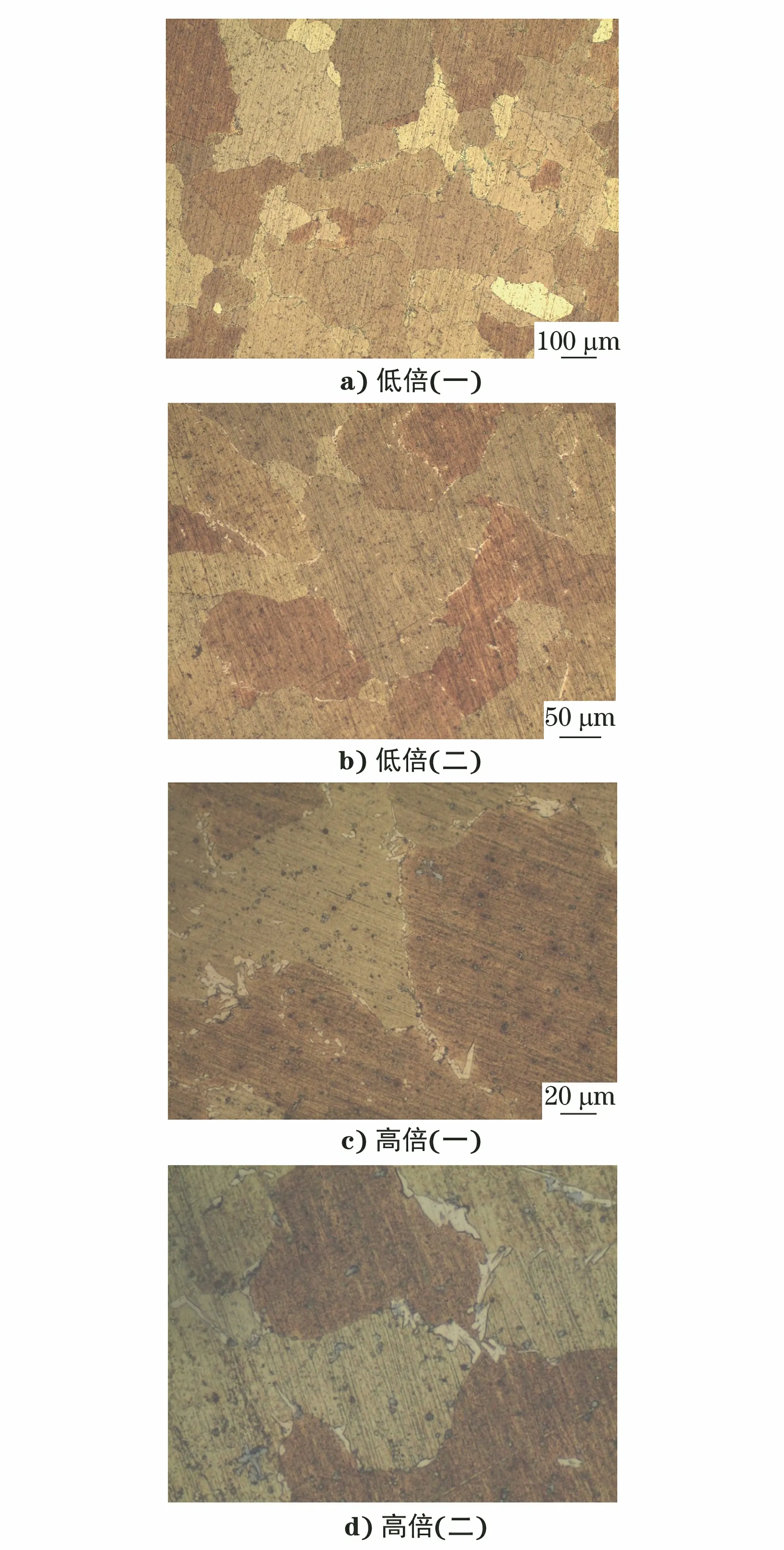

1.4 金相检验

采用三氯化铁+盐酸+乙醇溶液对抛光后接头的表面进行侵蚀,然后在光学显微镜下观察导气管接头的显微组织[3]。从图3可以看出,试样的显微组织是由灰色基体β相+白色针条状α相+弥散分布的黑色点状铅颗粒组成。该组织晶粒异常粗大,同时白色针条状α相沿晶界呈网络状分布。粗晶组织会降低材料的力学性能,沿晶界网络状分布的针条状α相会降低合金晶界的结合能力,以上两种情况均容易使导气管接头在服役过程中产生沿晶开裂缺陷。

图3 导气管接头显微组织形貌

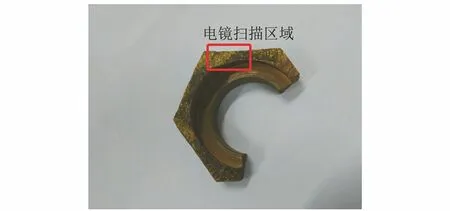

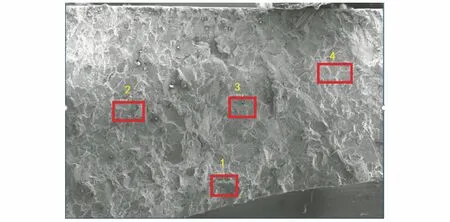

1.5 扫描电镜和能谱分析

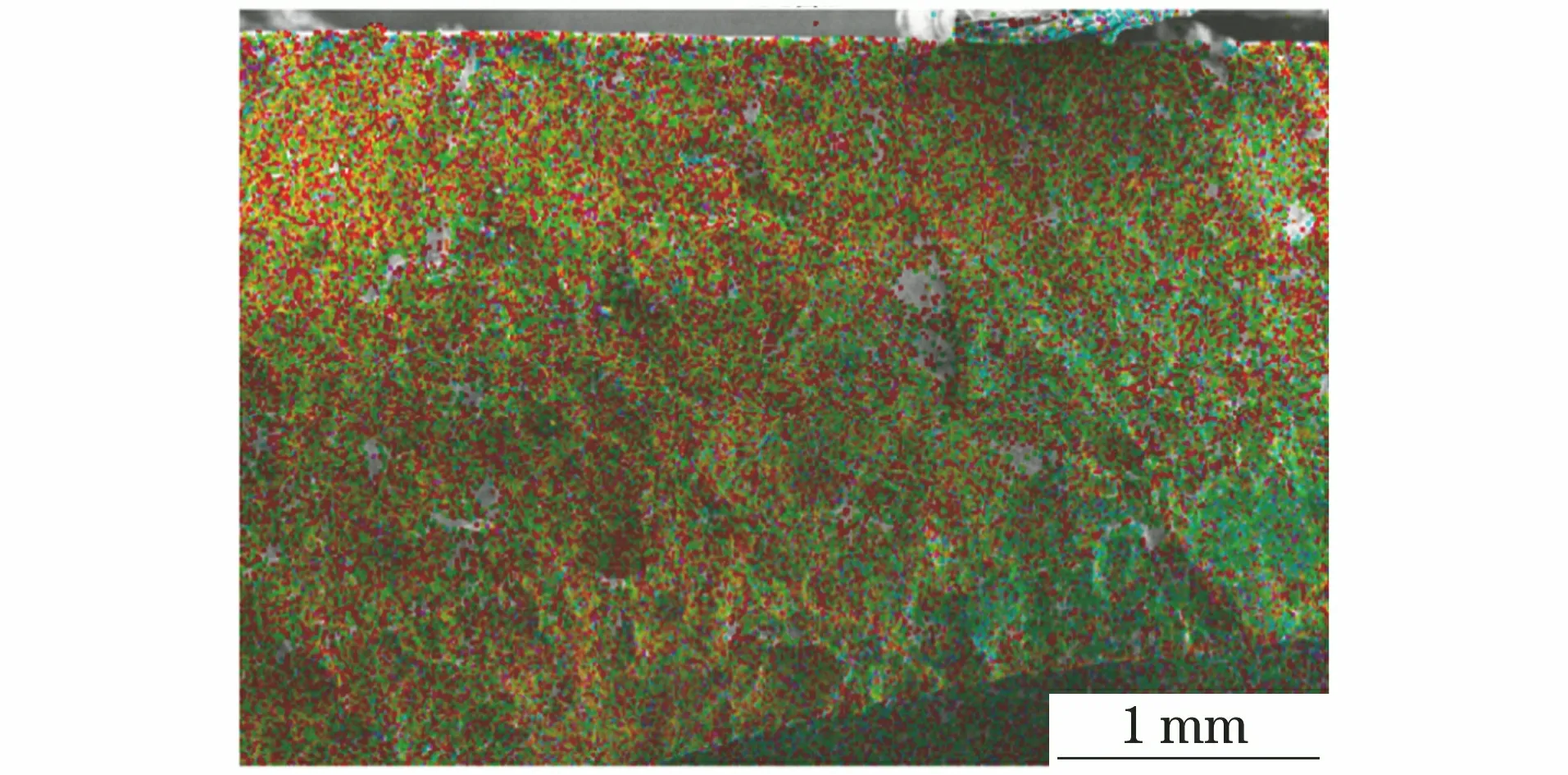

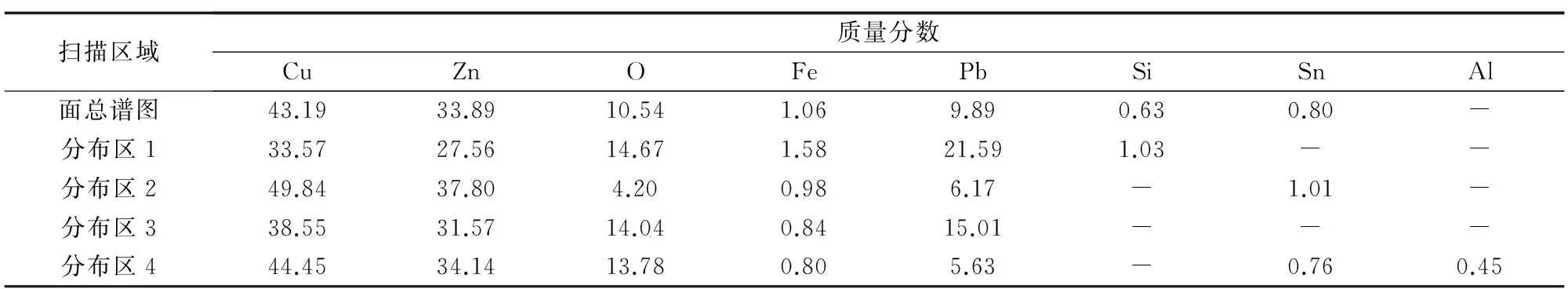

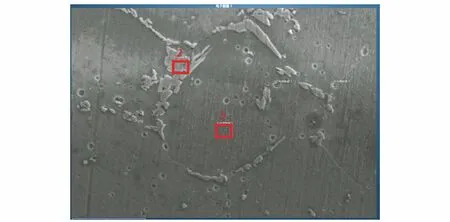

采用扫描电镜观察导气管接头断口表面的微观形貌,扫描区域如图4所示,断口微观形貌如图5所示。同时对宏观断口处黑色、黄色及其交界区域进行能谱分析,能谱分层图像如图6所示,其中,铅元素分布呈现明显的宏观偏析现象。表3是能谱分析面总谱图和分布区1~4的元素含量,由表3可知,在分布区1和分布区3的铅元素含量明显高于分布区2和分布区4的铅元素含量,整个断口区域的铅元素总含量也明显高于工件的平均铅元素含量(1.87%)。铅元素分布情况如图7所示,由图7可以看出:断口黑色区域的铅元素含量明显高于黄色区域,存在铅元素宏观偏析现象,这会导致导气管接头的塑性降低,脆性增强,易产生开裂缺陷。对断口表面微观形貌进行分析,可见较多的微小裂纹(见图8)。

图4 断口电镜扫描区域

图5 断口微观形貌

图6 断口处黑色、黄色及其交界区域能谱分层图像

图7 铅元素能谱分布图像

图8 断口表面微观形貌

表3 能谱分析面总谱图和分布区1~4的元素含量 %

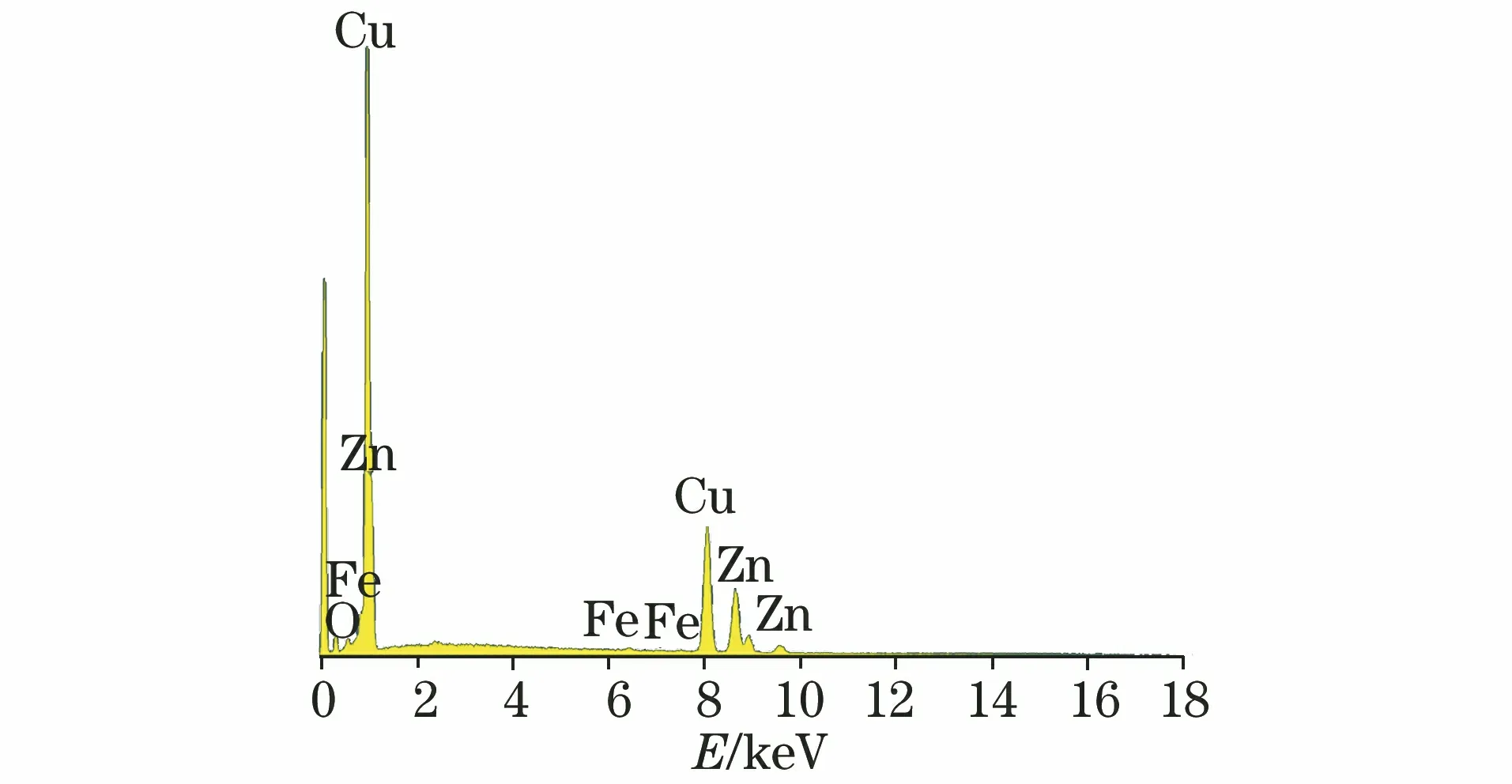

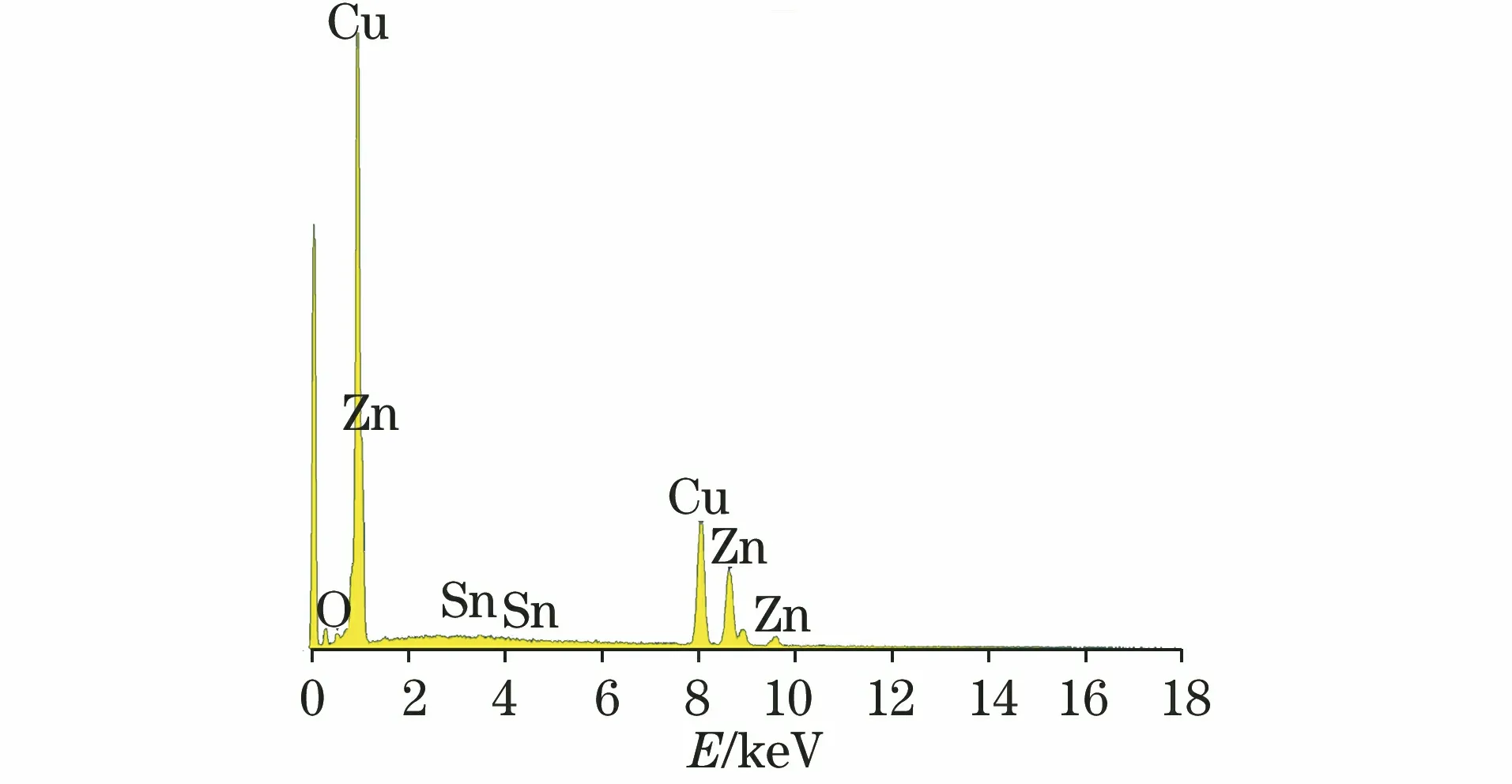

对显微组织的α相和β相腐蚀后进行扫描电镜和能谱分析,在晶界处可看到针条状分布的α相,α相和β相能谱图未见异常(见图9~11)。

图9 扫描电镜下的α相和β相微观形貌

图10 α相能谱图

图11 β相能谱图

1.6 氨熏试验

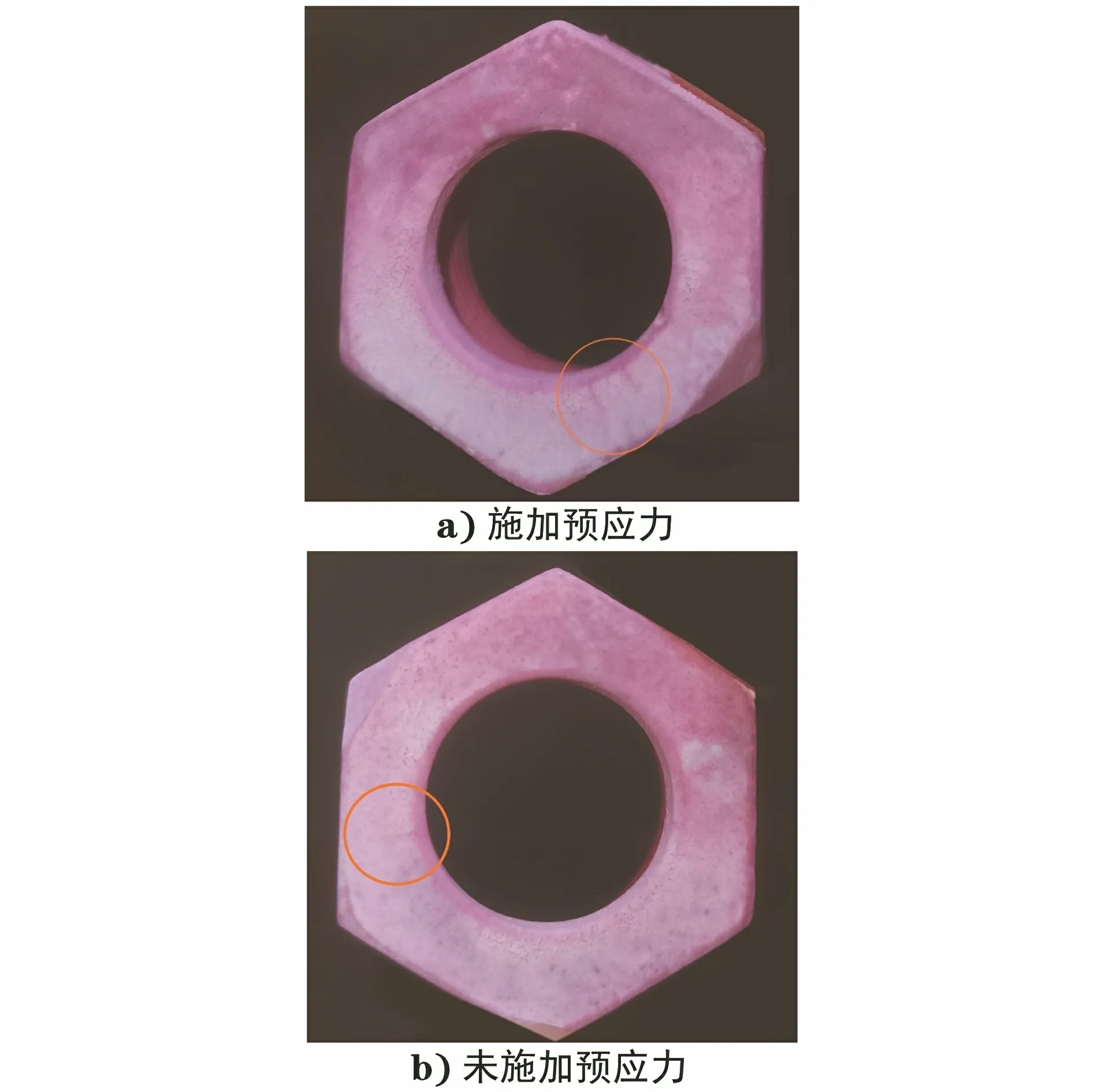

对尚未安装的全新导气管接头采用氯化铵24 h试验法进行氨熏试验,试验前将试样分为两组,分别施加安装预应力和未施加安装预应力。从氨熏试验结果可知,施加安装预应力的黄铜接头表面有明显裂纹,而未施加应力的黄铜接头表面也存在微裂纹缺陷(见图12)。由图12可以看出,裂纹位置很可能是导气管接头的开裂源,与图2所示开裂位置吻合。

图12 黄铜接头氨熏试样宏观形貌

2 综合分析

2.1 显微组织

导气管接头显微组织晶粒异常粗大,α相沿晶界呈针条状网络分布的原因是:导气管接头采用热锻成型,在热加工生产过程中,坯料锻造温度过高或者加热时间过长,使得晶粒粗大;热加工过程成型很快,成型过程中没有明显降温,终锻温度仍然很高,在这种条件下,如果冷却速率较快,α相将在较高的过冷温度下析出,相变因受应力的作用而具有位向性,并且不均匀地发展,使析出的α相呈现针条状分布在晶界[4-5]。晶粒粗大、针条状网络组织均会降低合金晶界的结合能力,从而导致导气管接头在服役过程中沿着晶界产生开裂缺陷。

2.2 断口分析

导气管接头的断口处存在较多微裂纹和明显的铅元素宏观偏析现象,且试样的铅元素含量高出导气管接头的平均铅元素含量10多倍[6-8]。这是因为材料在熔炼浇铸环节熔液不均匀,导致铅元素宏观偏析,加工后导气管接头的塑性降低,脆性增强,从而易产生开裂缺陷。

2.3 材料选择

根据GB 2314—2016 《电力金具通用技术条件》标准规定,以铜合金材料制造的金具,其铜元素含量应不低于80%,如果黄铜材料如果加工和热处理工艺不当,也容易产生应力腐蚀和氢脆开裂等缺陷。

2.4 内应力和环境影响

如果导气管接头在加工过程中工艺不良,接头内部就会存在加工应力,而且在热处理过程中,退火不充分会导致材料产生内应力;另外,导气管接头在装配过程中也需要施加安装预应力,从而产生内应力,接头在内应力和大气腐蚀介质(大气中的CO2,SO2,NO2等气体溶解于雨水中,容易形成酸性、氧化性化合物)的共同作用下,表面的氧化膜被腐蚀而受到破坏,破坏的表面和未破坏的表面分别形成阳极和阴极,阳极处的金属成为离子而被溶解,产生电流流向阴极,从而导致接头发生应力腐蚀开裂。

3 结论及建议

3.1 结论

断路器导气管接头开裂的主要原因是导气管接头材料本身的缺陷,包括显微组织异常、铅元素宏观偏析和材料选择不当,另外导气管接头在加工、热处理和安装过程产生的内应力以及大气腐蚀介质的存在,导致其在设备运行过程中开裂失效。

3.2 建议

(1) 目前大部分变电站断路器导气管接头和导气管材料为黄铜,而黄铜材料不适合用于导气管接头和导气管,建议更换为纯铜、铬青铜或316不锈钢。

(2) 导气管接头在加工和使用过程中容易产生内应力,建议采用超声波应力检测法[9]对安装前后的导气管接头进行内应力检测,从而减少导气管接头的应力腐蚀缺陷。

(3) 设备运行过程中,建议使用X射线对金属部件进行在线检测,以避免因断路器泄压而导致停电事故。

(4) 建议动态监视六氟化硫气压表,安装低气压报警装置,一旦发现压力过低,相关部门应立即启动预警方案。

(5) 建议加强入网设备和金具的质量检测,施工单位严格按电网标准自检到位,运检人员加强基建工程中间验收,尤其是隐蔽工程和关键工艺的全过程验收,确保设备零缺陷投运。