60Si2CrA Ⅱ型弹条断裂原因

杨彦飞, 敬雄刚, 赵红威, 齐红梅

(宝鸡市础石金属检测有限责任公司, 宝鸡 721006)

随着我国铁路重载化、高速化发展以及行车密度日益增加,铁路扣件系统面临着更加复杂的工况,对其相关零部件也提出了更高的性能要求[1]。弹条是铁路扣件系统中限制钢轨纵向位移、横向位移,连接钢轨与轨枕的关键零部件,其利用自身弹性变形储存的能量来缓解钢轨整体受到的机械振动和冲击作用,在服役过程中往往承受较为复杂的弯曲-扭转交变应力,有时还受到突然的冲击载荷作用。近年来,弹条失效问题日益突出[2-5],某线路上一个Ⅱ型弹条扣件在服役过程中断裂,弹条的材料为60Si2CrA热轧弹簧圆钢,服役时间为6 a多。为分析该弹条断裂的原因,笔者对其进行了一系列的相关理化检验。

1 理化检验

1.1 宏观观察

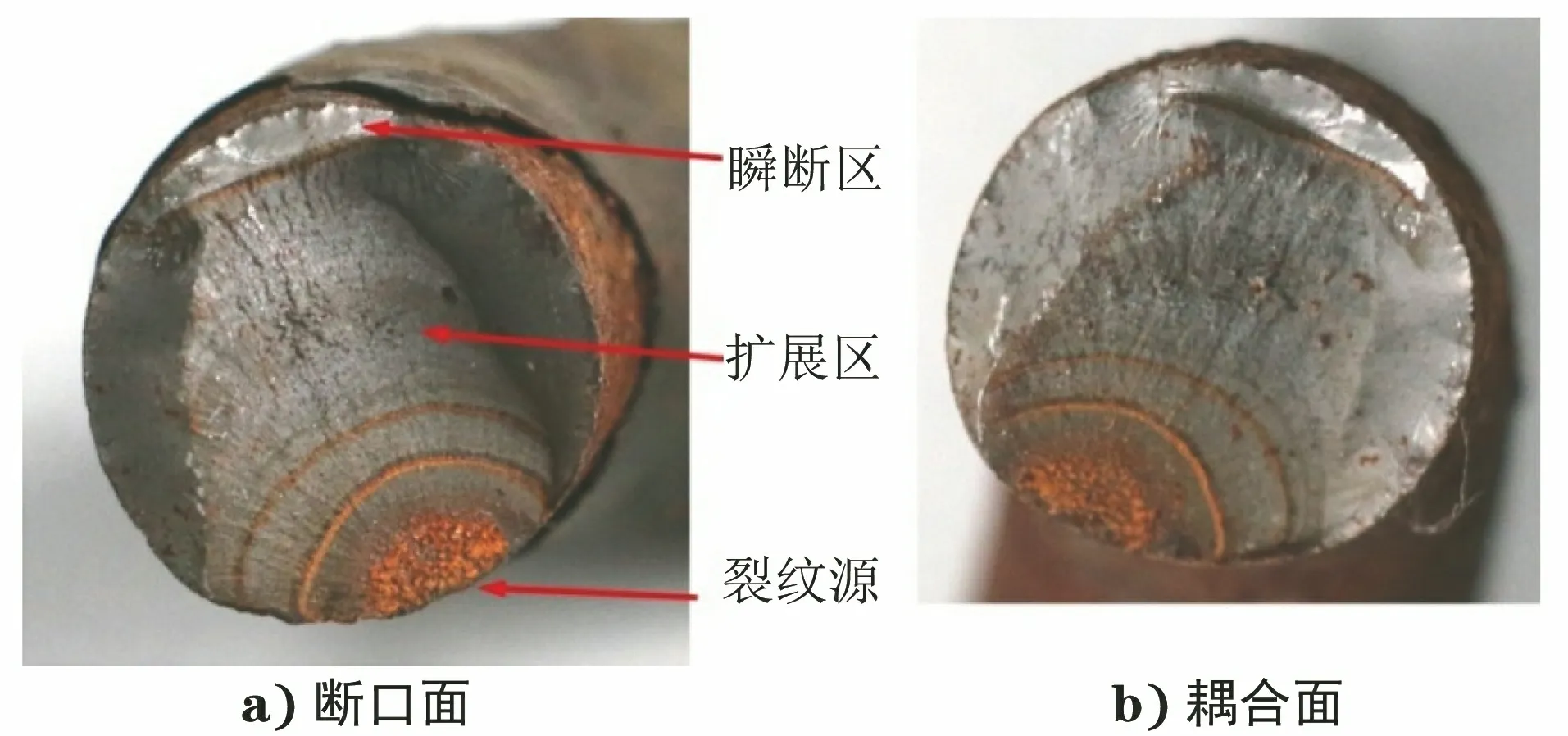

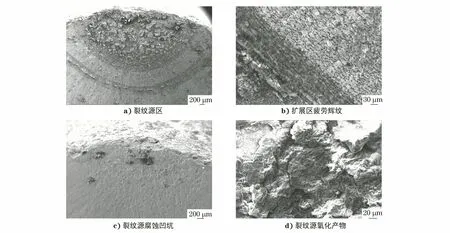

对断裂弹条的宏观形貌进行观察,断裂位置为侧肢中后部(见图1)。弹条表面防腐涂层已基本剥落,表面锈蚀严重,可见大量点蚀坑,已形成麻面,未见裂纹及局部擦伤痕迹。断口整体较为平坦(见图2),周围无宏观塑性变形痕迹,裂纹源位于弹条侧肢中后部下方,覆盖有大量深黄色腐蚀产物,辐射出放射状条纹;扩展区可见清晰的贝纹线,为典型疲劳断裂特征,腐蚀产物沿贝纹线富集;瞬断区位于断口最边缘位置,所占面积较小,呈剪切唇形态。弹条的断裂形式初步判断为腐蚀疲劳。

图1 断裂弹条宏观形貌

图2 断口宏观形貌

1.2 化学成分分析

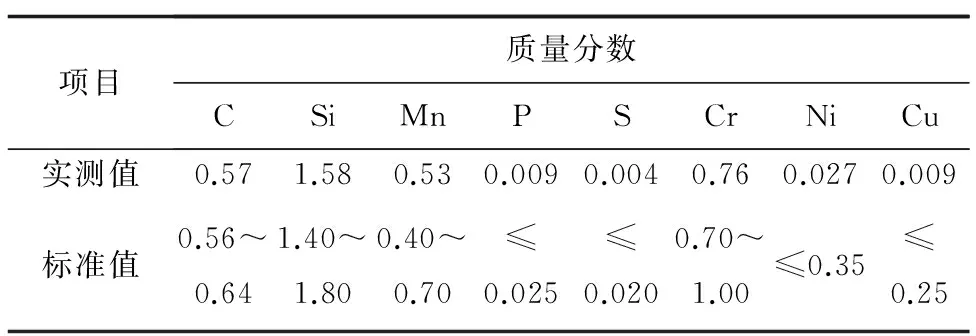

在裂纹源附近取样进行化学成分分析,结果如表1所示,化学成分满足GB/T 1222—2016 《弹簧钢》对60Si2Cr钢的要求。

表1 断裂弹条的化学成分 %

1.3 硬度测试

对弹条进行洛氏硬度测试(C标尺),测试结果为43.5 HRC,44.0 HRC和43.0 HRC,满足TB/T3065.2—2002 《弹条Ⅱ型扣件 第二部分:弹条》 对弹条硬度的要求(42~47 HRC)。

1.4 金相检验

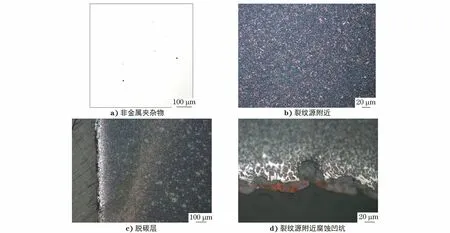

在裂纹源附近沿轴向取样进行金相检验,其结果如图3所示,依据GB/T 10561—2005 《钢中非金属夹杂物含量的测定 标准评级图显微检验法》中的A法进行非金属夹杂物评级,检测结果为A0,B0,C0,D0.5,DS0 级,符合GB/T 1222—2016 《弹簧钢》对非金属夹杂物的要求。裂纹源附近的显微组织为回火索氏体,脱碳层深度约为0.075 mm,符合标准TB/T 3065.2—2002对弹条显微组织及脱碳层深度的要求。在裂纹源附近发现大量的点蚀坑,说明弹条外表面的腐蚀较为严重。

图3 断裂弹条金相检验结果

1.5 断口分析

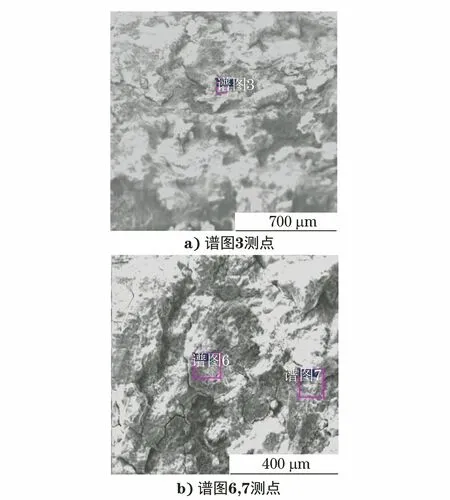

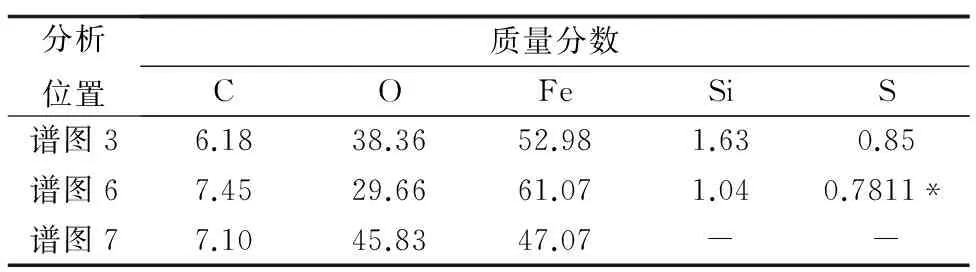

将断口用酒精超声清洗后烘干,利用扫描电镜观察断口形貌。在裂纹源区可见蘑菇状腐蚀产物[见图4a)],扩展区可见疲劳辉纹[见图4b)]。在酒精中加入少量盐酸,再次超声清洗后进行扫描电镜观察,裂纹源处可见一处深度约为0.13 mm的凹坑[见图4c)],凹坑处有泥状花样腐蚀产物附着[见图4d)],对腐蚀产物进行能谱分析(见图5),结果如表2所示,可知腐蚀产物主要含有氧、铁元素,为铁的氧化产物Fe2O3。

图4 断口微观形貌

图5 断口能谱图及测点位置

表2 能谱分析结果 %

2 综合分析

经上述理化检验综合分析,弹条的化学成分、硬度、非金属夹杂物、显微组织、脱碳层深度均符合相关标准要求,说明弹条断裂与材料本身及热处理工艺无关。通过断口宏观及微观观察,疲劳断口三区特征明显,扩展区可见明显疲劳辉纹,裂纹源处发现腐蚀凹坑,有泥状腐蚀产物附着,能谱分析结果显示腐蚀产物主要为铁的氧化产物Fe2O3,因此确定断裂形式为腐蚀疲劳断裂。

综上所述,弹条防腐涂层剥落及其长时间暴露在空气等腐蚀介质中,弹条表面被腐蚀形成蚀点,蚀点连接起来并逐渐扩展延伸,最终在弹条表面形成深浅不一的腐蚀凹坑缺陷,腐蚀凹坑降低了弹条该处的疲劳强度并产生应力集中。弹条在服役过程中,尾部跟端支点附近承受着更大的交变载荷及冲击载荷,使得裂纹在腐蚀凹坑处萌生并不断扩展,最终发生断裂。

3 结论与建议

弹条表面防腐涂层剥落使其长时间暴露在腐蚀介质中是造成弹条腐蚀疲劳断裂的主要原因。建议优化弹条防腐防锈处理工艺,提高弹条的耐腐蚀性能。