铅冶炼烟尘浸出液中镉的电积行为的规律

夏柳, 张文娟, 马保中, 王成彦

(北京科技大学冶金与生态工程学院,北京 100083)

镉在自然界中很少形成独立矿床,通常共伴生于锌矿、铅锌矿和铜铅锌矿中[1],并在铅、锌冶炼过程中作为副产品产出。在铅的火法生产过程中,产生的高温烟气经过净化系统后产出冶炼烟灰。其中,镉和砷因其氧化物蒸汽压较高,易于挥发进入铅冶炼烟尘,并随着冶炼过程的进行不断循环累积[2]。铅冶炼烟尘其化学组成复杂,常含有铅、锌、镉、铟、铋、砷等多种有价、有害元素,镉的含量则最高可达25%[3-5]。此烟尘若不进行有害元素的回收处理,直接排入环境造成的污染难以估量[6]。此外,镉也是一种重要的稀散金属,是Ni-Cd电池、太阳能电池板以及合金的重要原料。因此对铅烟尘(含镉烟灰)进行资源化和无害化处置不仅能促进资源的可持续发展,同时对保护环境具有重要意义。近年来,针对含镉烟尘的利用已展开了大量的实验室研究和工业实践,而多数集中于铜、锌、砷或稀有金属铟的回收[7-10],忽视了镉的无害化和产品化研究。目前,工业上应用较为广泛的方法是将烟尘进行硫酸化焙烧,使镉转化为硫酸镉进入溶液,与挥发性的砷、氟和氯等元素分离,该方法可以使96%的镉进入溶液[11]。因此,从高浓度含镉溶液中高效提取镉就成了镉资源回收利用的关键,常用的方法有中和法、置换法和电解沉积法[12-14]。中和法主要是通过添加碳酸盐或氢氧化物来沉淀镉[15],从而实现镉的有效分离。然而,添加的沉淀剂往往会与其他阴离子形成络合物,影响镉的沉淀效率。锌粉置换法是目前应用广泛、发展成熟的工艺之一,其置换效率高达99%[16]。但镉的置换率及产品纯度在很大程度上取决于锌粉的用量[17]。由于置换反应迅速,不可避免发生包裹现象,使得产品中镉的含量仅约为25%[18]。为了得到高纯度的金属镉,需要对粗镉进行精炼提纯,这不仅延长了生产流程,且大大增加了能耗和生产成本。此外,汪胜东等提出了一种两段置换的方法,将一段置换的海绵镉再次溶解后进行二次置换,达到深度除杂的目的,最终获得了纯度85%的海绵镉。在众多方法中,电沉积法以其产品纯度高、流程短、操作简单脱颖而出,逐渐成为研究热点[19]。BARTOLOZZI等研究了从废镍镉电池中回收镉的工艺,在电流密度500 A/m2、温度51℃的条件下镉的回收率达到了99%[20]。但这种追求低时间消耗和高回收率的操作条件则是以较低的电流效率为代价(约70%)。YANG通过控制恒定电位(-1 100~-1 200 mV)并添加络合剂将电流效率提高到了70%~90%[21]。然而,这种在盐酸体系中的电沉积存在氯气析出及氯化氢挥发的问题,操作环境恶劣。此外,有研究者研究了电沉积处理含镉废水的过程,在4.46 mA/cm2的电流密度下,镉的去除效率达到99.3%[22],只是这种低电流密度的操作条件在工业中并不适用。在实际的工业生产中,通常采用锌粉置换的方法制备粗镉,最终通过电解沉积的方式进行精炼[18,23],因此生产工序长、生产成本高。

铅冶炼烟灰浸出液中镉的含量通常较高,若能通过电沉积法直接回收并制备出较高纯度的金属镉,则可缩短镉的提取工艺流程,实现镉的资源化和无害化。本论文以铅富氧熔炼过程产出的冶炼烟灰为对象,针对其硫酸浸出液中镉的电解沉积过程进行系统研究,揭示了影响镉电解沉积过程的关键因素,获得了制备金属镉的技术条件,为镉烟尘的综合利用提供了技术支持。

1 实 验

1.1 实验原料和方法

实验所用原料为山东某冶炼厂铅冶炼烟尘,烟尘粒度极细,化学组成复杂,主要含有镉(19.9%)、铅(38.5%)、锌(6.58%)以及少量的铜、铁、砷等元素。根据烟尘的物相组成,采用图1的工艺流程对烟灰进行处理,得到含镉的硫酸盐溶液,作为本实验原料。

图1 从铅冶炼烟尘浸出液中电积镉的工艺流程Fig.1 Flow chart of the cadmium electrowinning from lead smelting dust leachate

采用电解沉积的方法,直接得到纯度较高的海绵镉,电解质(烟灰浸出液)的成分如表1所列。

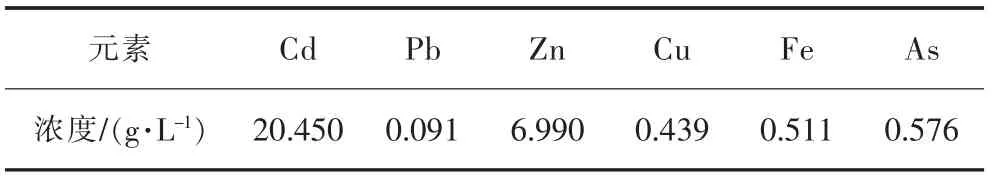

表1 铅冶炼烟尘浸出液组成Table 1 The composition of lead smelting dust leachate

1.2 实验方法

电沉积实验前,采用铅冶炼烟尘制备适量的浸出液作为电沉积实验的电解液。浸出液的制备方法为:铅冶炼烟尘在液固比为6 mL/g、硫酸浓度为0.4 mol/L,反应时间4 h的条件下进行浸出。浸出完成后,采用真空泵抽滤,所得的澄清滤液作为电解液。实验过程的影响因素参数设置如表2所列。电解沉积过程在PVC电解槽(150 mm×9 mm×12 mm,厚度5 mm)中进行,利用恒流泵进行电解液的循环,保证电解液温度和电解质的分布均匀,试验中设置恒流泵转速为35 r/min。将电解槽置于数显恒温水浴锅以控制反应温度,并采用直流稳压电源进行供电。待电解液加热到指定温度后,以铅板(70 mm×50 mm)为阳极、铝板(70 mm×50 mm)为阴极进行实验,每隔30 min记录一次电压变化。通过电感耦合等离子体光谱仪(ICP-OES,Optima-7000DV)测量电沉积前后电解液中镉的含量。根据分析结果按下式分别计算电流效率和单位电耗:

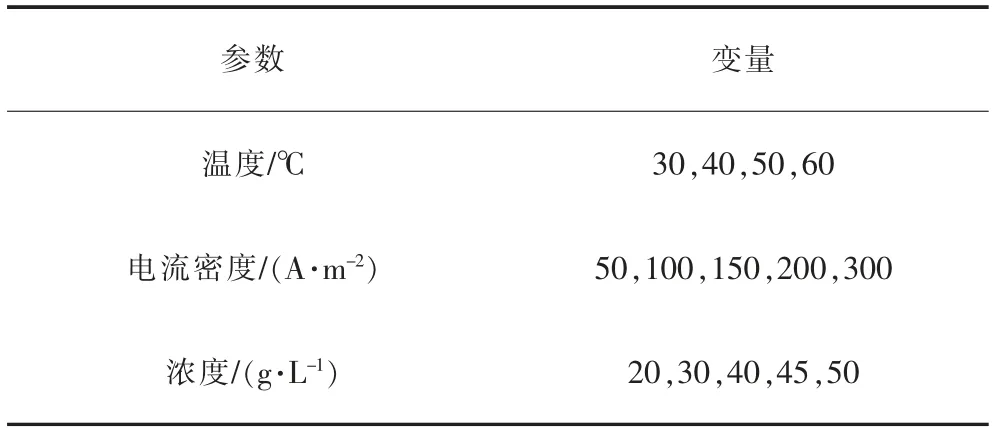

表2 实验过程影响因素设置Table 2 Setting of influencing factors in the experimental process

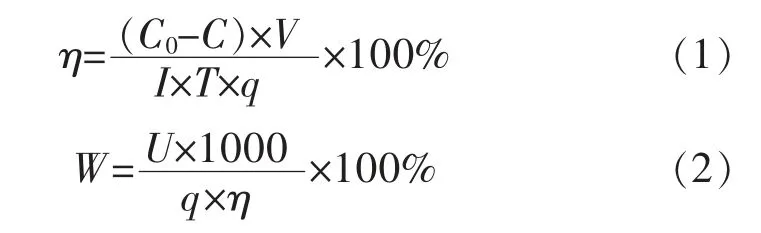

式(1)、式(2)中:η是电流效率,%;C0和C分别为电沉积前后溶液中镉离子的浓度,g/L;V是电解液的体积,L;I是电流,A;T是电积时间,h;q是镉的电化学当量(2.097 g/(A·h));W为单位电耗,kW·h/kg;U为槽电压,V。

收集综合实验所得的海绵镉,用去离子水洗涤后,在60℃下干燥8 h后进行测试。海绵镉的主要物相组成通过X射线衍射仪(XRD,Rigaku Ultima IV)分析。用扫描电子显微镜(SEM,JEOL JSM-7001F)和能谱仪(EDS,QX200)分析海绵镉的微观形貌和元素分布。此外,将海绵镉用王水溶解后,采用电感耦合等离子体光谱仪(ICP-OES,Optima-7000DV)测量镉和杂质金属元素含量,进而确定产品纯度。

配制0.05 mol/L硫酸镉溶液,采用有效面积分别为0.48 cm2和3.4 cm2的铝阴极和钛阳极,利用CHI660e型电化学工作站(上海辰华仪器有限公司)进行循环伏安测试。

2 结果与讨论

2.1 温度对电沉积的影响

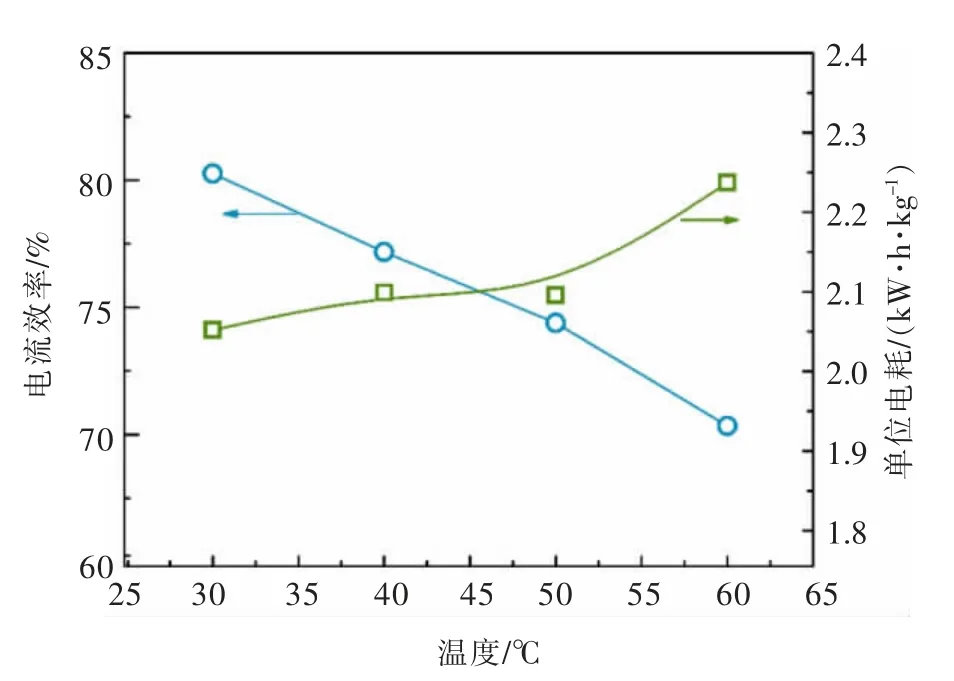

温度是水溶液电解的重要控制参数,影响电沉积时金属离子的液相传质速度,也直接影响电解液的挥发程度及电沉积的生产环境。在电流密度为200 A/m2、镉浓度为20 g/L、极间距为3 cm、电积时间为6 h的条件下,研究了30~60℃范围内温度对镉电积效果的影响,结果如图2所示。

图2 温度对电流效率和单位电耗的影响Fig.2 Effect of temperature on current efficiency and specific power consumption

由图2可知,提高电沉积时的温度,电流效率出现降低的趋势,而单位电耗随温度的变化趋势则与电流效率相反,随着温度的升高而增大。温度的改变引起电流效率的变化原因来自两个方面:一方面,温度的升高有助于镉离子的扩散,进而减小阴极区域的浓差极化,但氢离子的扩散速度也会增加,由此引起析氢过电势下降[24],析氢反应强化,由此间接导致了电流效率减小;另一方面,温度上升使镉沉积速度加快,阴极区域镉离子的消耗引起阴极附近镉离子浓度与电解槽中镉离子浓度差增加。温度引起的浓度差增大强于促进镉离子扩散而减小的浓差极化,因此温度升高的综合结果是电流效率的骤减。由表3可见,温度对海绵镉纯度和槽电压影响不大。综合图2和表3的实验结果,为了保证合适的电流效率,电沉积的温度应该维持在30~40℃。

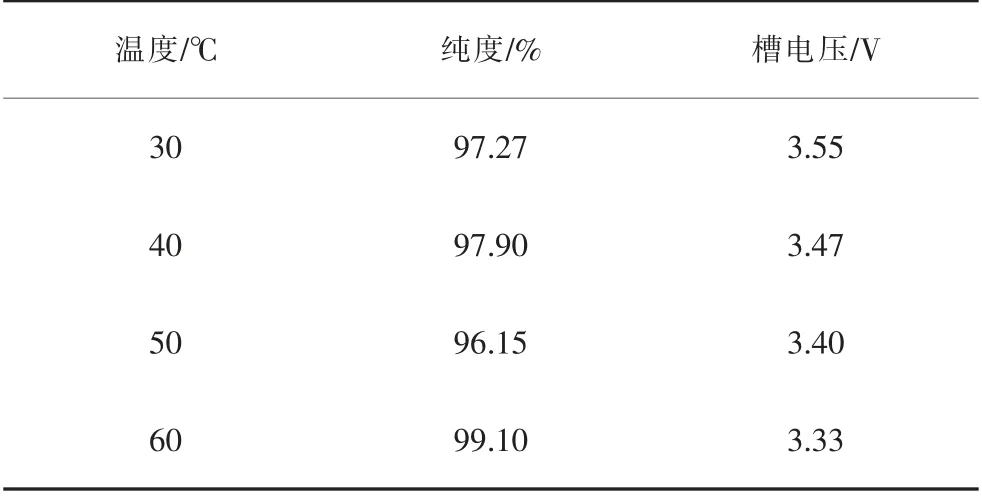

表3 不同温度下海绵镉的纯度及槽电压Table 3 Sponge cadmium purity and cell voltage at different temperatures

2.2 电流密度对电沉积的影响

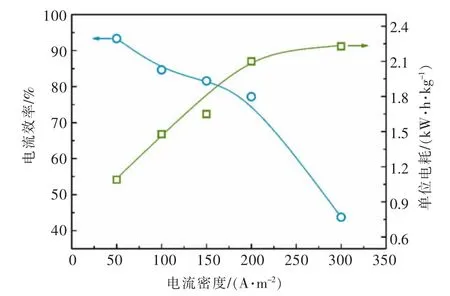

在电解温度为40℃、镉浓度为20 g/L、极间距为3 cm、电积时间为6 h的条件下,考察了电流密度对电流效率和单位电耗的影响,结果如图3所示。

图3 电流密度对电流效率和单位电耗的影响Fig.3 Effect of current density on current efficiency and specific power consumption

从图3可以看出,在镉的电解沉积过程中,电流密度对于电流效率和单位电耗的影响作用相当显著。电流密度上升时,电流效率呈现逐渐下降的趋势。当电流密度从50 A/m2上升到300 A/m2时,电流效率从93.32%下降到43.75%。而电流密度对单位电耗的影响恰好相反,电流密度的上升使单位电耗呈现上升的趋势。由电流密度引起的电流效率的变化从根本上是由于析氢反应强化引起[25]。氢气的释放消耗电流,降低电流效率。此外,由于镉析出的最大电流受镉离子主体溶液扩散到阴极表面限制,这一点在后面有所论证。上升的氢气泡有利于镉离子的传质,进而加快镉离子的还原;同时,电流密度的上升促进了电极反应,造成阴极附近镉离子快速消耗,镉离子浓度大幅度降低,但镉离子的扩散速度低于镉离子的消耗速度,引起浓差极化现象。与此同时,在电沉积的实验过程中没有及时向电解槽中补充电解质,最终造成电流效率大幅降低。另一方面,电流密度同时还影响着阴极镉的纯度以及槽电压。根据表4,电流密度从50 A/m2上升到300 A/m2时,槽电压从2.49 V提高到3.59 V,这是影响产品单位电耗的直接原因。而且,电流密度的增加对镉的纯度造成了不利影响,电流密度低于200 A/m2时,阴极镉纯度达93%以上,但一旦电流密度达到300 A/m2,镉的纯度降低至85%。这是因为电流密度的提升会加速电化学反应,镉离子快速还原造成的浓差极化无法抵消,同时造成了锌、砷等杂质析出反应的进一步加剧。在后续实验中,电流密度应控制在不高于200 A/m2。此外,值得注意的是电流密度增加到300 A/m2时,电流效率低于50%。实验过程中观察到在电积4 h后,阴阳极板逸出大量气泡,ICP检测也表明电积后溶液中镉的含量仅为93 mg/L,这表明浸出液中的镉基本析出,电积后阶段以电解水为主。因此,后续实验中将电积时间调整为4 h。

表4 不同电流密度下海绵镉的纯度及槽电压Table 4 Sponge cadmium purity and cell voltage at different current densities

2.3 镉浓度对电沉积的影响

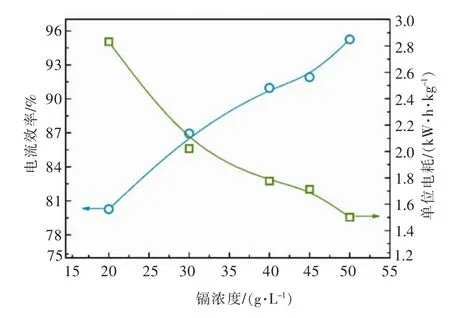

在电流密度为200 A/m2、温度为30℃、极距为3 cm、电沉积时间4 h的条件下,考察了电沉积过程中镉离子的消耗(50~20 g/L)对电沉积的影响。镉离子浓度的改变通过向浸出液中补充硫酸镉实现。

如图4所示,镉浓度的降低会造成电流效率的降低和单位电耗的升高。浸出液中初始镉浓度从50 g/L降低到20 g/L时,电流效率随之从95.25%降低到80.26%。这是因为镉浓度越高,浓差极化的影响相对较小[26],析氢反应发生的可能性较低。相对地,镉的浓度较小时,电解槽内的浓度差极化随着电积反应的进行而显著增加。从图4中还可以看出,电解液中镉浓下降会引起单位电耗的上升,溶液的离子强度下降,引起溶液导电率的减小[25],从而引起电耗的增加。电沉积过程中镉离子的消耗对镉金属的回收及生产成本有着至关重要的影响。因此在实际生产过程中,应及时更换或补充新的电解液,使镉离子浓度不低于40 g/L,避免电流效率的降低以及杂质离子的累积。从表5中可以看出,浸出液中镉浓度的变化对阴极镉的纯度影响不大。

图4 镉离子的消耗对电流效率和单位电耗的影响Fig.4 Effect of Cd 2+consumption on current efficiency and specific power consumption

表5 不同Cd 2+浓度下海绵镉的纯度及槽电压Table 5 Sponge cadmium purity and cell voltage at different Cd 2+concentrations

根据上述实验研究,镉电解沉积的优化条件如下:温度30℃、电流密度150 A/m2、镉的浓度40 g/L,极板间距3 cm。此时,电流效率96.14%,单位电耗1.769 kW·h/kg,阴极镉纯度97.75%。

2.4 电极反应动力学

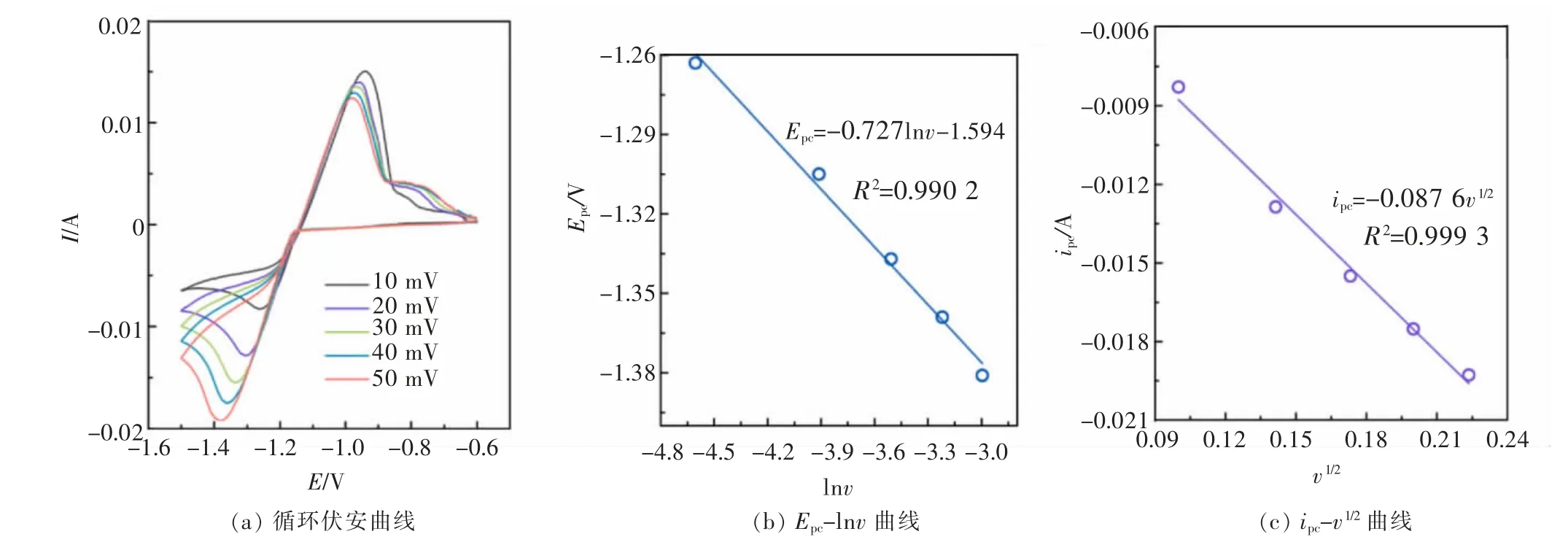

图5(a)为0.05 mol/LCdSO4溶液在不同扫描速度(10~50 mV)下的循环伏安曲线,据此可知镉离子的还原为一步两电子转移。随着电位扫描速度的增加,还原峰向更负的电位移动,而氧化峰则向更正的电位移动,因此镉离子的阴极反应过程是一个准可逆反应[27]。如图5(b)和图5(c)所示,还原峰电位Epc和还原峰电流ipc分别与ln v和v1/2呈线性关系,相应关系如下式[28-29]:

图5 室温下镉电积的电化学分析(0.05 mol/L Cd SO4溶液)Fig.5 Electrochemical analysis of Cd electrowinning at room temperature(0.05 mol/L Cd SO4 solution)

式(3)、式(4)中:E0是条件电位,V;α是电子转移系数;n是电子转移数;Ks为表观反应速率常数,s-1;v为电位扫描速率,V/s;R是气体常数(8.314 J/(mol·K));F是法拉第常数(96 485 C/mol);n′为参与电积过程的控速步骤的电子转移数;A为电极面积,cm2;C为反应物浓度,mol/cm3;D为扩散系数,cm2/s。

还原峰电流ipc与v1/2的线性关系表明镉离子的阴极还原反应是一个扩散驱动的过程[30],这表明促进电解液的循环有利于加快阴极电极反应。根据曲线Epc—ln v的斜率和式(1),得到电子转移系数α为0.177;进一步可根据曲线ipc—v1/2的斜率和式(2)可得镉离子的扩散系数为1.34×10-4cm2/s。根据文献[30]中报道的硝酸体系中镉离子的扩散系数(6.15×10-6~1.51×10-5cm2/s),镉在硫酸体系下的扩散更有优势,因此硫酸体系更有利于镉的电积。

3 海绵镉的表征

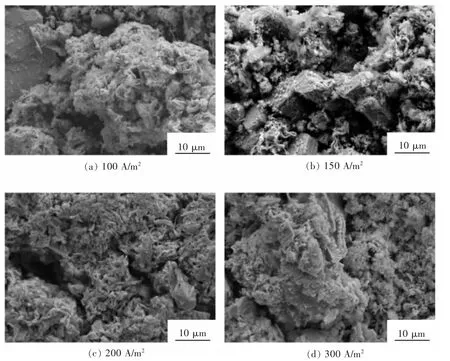

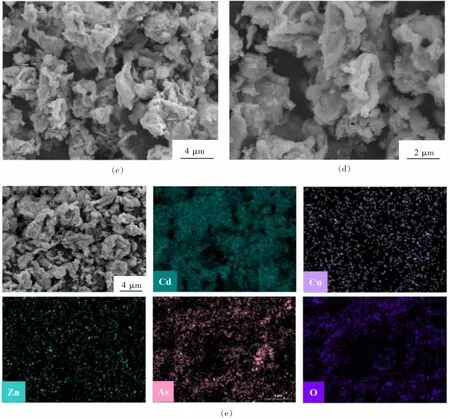

将阴极镉洗涤后在60℃下干燥8 h,进行XRD表征和SEM分析。图6所示为不同电流密度下海绵镉的形貌。不同于其他条件下的海绵状,150 A/m2时,镉呈现出一定的规则,而在300 A/m2时,少数镉呈对称的棒状生长,可以推测,较高的电流密度促使镉呈树枝状发展。图7所示为综合实验所得海绵镉的表征。由图7(a)所示,产品中主要元素为金属Cd。SEM图片显示产品呈不规则海绵状。根据EDS面扫结果,除镉外还存在少量As。通过化学分析,海绵镉的成分如表6所列。海绵镉的纯度可以达到97.75%,Zn、Pb会极少量的析出,但As的析出较明显,其含量为1.48%,因此电积镉之前需要控制溶液中砷的浓度。

表6 海绵镉的化学成分Table 6 Chemical composition of sponge cadmium

图6 不同电流密度下海绵镉的形貌Fig.6 Morphology of sponge cadmium at different current densities

图7 综合实验所得海绵镉的表征Fig.7 Characterization of sponge cadmium obtained from comprehensive experiments

4 结 论

1)在电积时间为4 h时,保持电流密度为150 A/m2、温度为30℃、电解液中镉的浓度为40 g/L,可以使电沉积的电流效率达到96.14%,电耗1.769 kW·h/kg,镉纯度达到97.75%。

2)升高温度和电流密度、电积过程中镉离子的消耗均对电流效率和单位电耗有不利影响。其中,电流密度的影响最为显著,电流密度增加不仅导致电流效率的降低和单位电耗的增加,而且会促进杂质的析出并降低阴极镉的纯度。

3)电积过程中,镉离子的消耗会降低生产效率,实际生产中应及时更换或补充新的电解液,避免镉离子的大幅度消耗造成电流效率的降低或电沉积过程中杂质离子的累积。

4)电极反应动力学表明镉离子在阴极的还原是一个扩散控制的一步两电子转移的准可逆过程。其阴极反应的电子转移系数为0.177,扩散系数为1.34×10-4cm2/s。