Sn/ZrO2镀层的制备及ZrO2纳米粒子对电沉积过程的影响

耿杨壘, 王一雍

(1.上海梅山钢铁股份有限公司冷轧厂,南京 210039;2.辽宁科技大学材料与冶金学院,辽宁 鞍山 114051)

镀锡板是指两面涂覆商业纯锡的冷轧低碳薄钢板,镀锡板具有良好的耐腐蚀性能,无毒,成型性好且易焊接,被广泛应用于食品、饮料包装及制罐等行业[1-4]。镀锡板的制作分为浸镀和电镀两种方法,近年来国内外报道了超声波化学镀、高功率脉冲以及电沉积等多种镀锡工艺,但由于锡资源稀缺,电镀工艺已经在很多领域中代替的浸镀工艺[5-7]。电沉积法的优势在于通过对电位的简单调节以及合理选择镀液,即可控制沉积物的晶体结构和生长模式,有利于优化镀层形貌以及性能[8]。电镀锡板多采用硫酸体系和甲基磺酸体系[9-10]。锡基复合镀层中ZrO2陶瓷相的加入使得镀层耐蚀性、可焊性以及外观等方面有所增强,并且被逐步应用于电器以及电子工艺、防止钢氮化等工业生产中。超声的空化效应所产生的高压激波以及强烈的随机振荡使团聚的纳米粒子分散,进一步在微观上分散纳米粒子,提高了纳米粒子在阴极表面吸附能力[11]。阐明电镀锡板的电沉积过程机理,进一步改善锡板的耐蚀性等综合性能一直是行业关注热点[12]。本文采用酸性硫酸盐体系,在冷轧低碳薄钢板上采用复合电沉积的方式制备了Sn/ZrO2纳米复合镀层,同时外加超声场强化复合电沉积过程,进一步增强纳米ZrO2陶瓷相在锡镀层中的弥散强化作用[13-16]。利用Autolab电化学工作站分析了超声场中Sn2+、纳米ZrO2在复合电沉积过程中的电化学行为,并探讨了ZrO2陶瓷增强相对电镀锡板耐蚀性能的影响规律,为工业上电镀锡板的生产提供一定的实验及理论依据。

1 实 验

1.1 原料与工艺

在容积为500 mL的电解槽中进行电沉积实验,配备RDX高频开关电源XH-2008DE型智能温控低温超声波合成萃取仪。在200 mL镀液中加入8 g SnSO4、16 mL H2SO4、0.5 mL sn-20光亮剂(广州美迪斯新材料有限公司提供)以及1.2~2.0 g纳米ZrO2粒子(尺寸为50 nm)。以上原料均为分析纯,实验所用镀液均由去离子水配制。工艺条件为电流密度1.5~3.5 A/dm2,超声功率为150~350 W,镀液温度25℃,电沉积时间60 min,阳极为纯锡板,阴极为20 mm×20 mm的薄钢板,极板间距40 mm。

1.2 实验过程

电沉积前用金相砂纸(800#、1000#、1500#)打磨薄钢板阴极至其表面光滑且无明显划痕,然后用无水乙醇清洗,再用去离子水清洗,10%稀盐酸清洗活化,再次用去离子水清洗并风干,然后进行电沉积实验。

通过X’Pert Powder型X射线衍射仪分析晶粒的微观结构及晶粒取向。实验参数为电压35 kV,电流50 mA,扫描范围10°~90°。采用Zeiss-∑IGMA HD型场发射扫描电子显微镜(SEM)观察镀层形貌。

利用Autolab BST7483电化学工作站,采用三电极体系,铂片为辅助电极,饱和甘汞电极为参比电极,电沉积镀层试样为工作电极。将试样放入3.5%NaCl溶液中,待开路电位稳定后进行Tafel曲线测试。电位扫描区间为开路电位±300 mV,扫描速率50 mV/s,获得腐蚀电位φcorr和腐蚀电流密度jcorr。采用线性扫描伏安测试对酸性硫酸盐体系镀液中Sn沉积和Sn/ZrO2复合沉积行为进行定性分析,扫描电位范围0~-1.1 V,扫描速率50 mV/s,镀液温度25℃。采用电化学阻抗法,频率范围为10-1~105Hz,镀液温度为25℃,并使用Zview2.0拟合Nyquist曲线,比较Sn沉积和Sn/ZrO2复合沉积的电化学参数,探究纳米ZrO2粒子对Sn2+沉积过程的影响。

2 结果与分析

2.1 Sn/Zr O 2复合镀层耐蚀性的影响因素

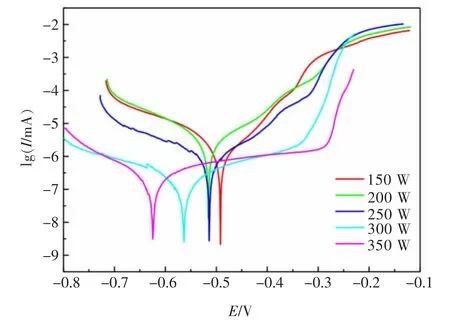

2.1.1 超声功率对Sn/ZrO2复合镀层耐蚀性能的影响

在阴极电流密度为2.5 A/dm2,纳米粒子浓度为8 g/L,超声功率范围为150~350 W条件下,进行电沉积实验,得到试样Sn/ZrO2复合镀层。将试样置于3.5%NaCl溶液中进行电化学Tafel曲线测试。表1所列为不同超声功率所得镀层的自腐蚀电流密度jcorr和自腐蚀电位φcorr。 从图1和表1中可以得出,在不同的超声功率下,Sn/ZrO2复合镀层自腐蚀电位在超声功率150 W时电位最正,但是自腐蚀电流密度则是在超声功率300 W(0.031181×10-5A/cm2)时更低。从动力学上讲,腐蚀电位只反映腐蚀倾向,腐蚀电流密度可更好地体现金属腐蚀速率。当超声功率300 W,时Sn/ZrO2复合镀层的耐蚀性更好。随着超声功率的增大,Sn/ZrO2复合镀层腐蚀电流密度出现逐渐降低的趋势,但当超声功率超过300 W时,Sn/ZrO2复合镀层腐蚀电流密度反而升高。在适当的超声功率下对镀液进行分散处理时,超声所产生的声流可使ZrO2纳米粒子均匀地悬浮在镀液中。

表1 图1所示Tafel曲线拟合结果Table 1 Results of the Tafel curve for Fig.1

图1 不同超声功率下所得Sn/Zr O2复合镀层的Tafel曲线Fig.1 Tafel curves of the Sn/Zr O2 composite coating obtained at different ultrasonic power

显然,超声功率对镀层的性能有一定的影响。随着超声功率的增加,ZrO2纳米粒子的均匀性和稳定性随之增加,镀层性能随之提高。但超声功率过高时,超声波从电解液中传播到阴极电极表面后,会产生一定的反射能量,使粒子和极板产生强烈的碰撞,吸附到阴极表面的ZrO2纳米粒子会脱落而重新进入溶液,使得镀层性能下降[17]。实验证明,当超声功率为300 W时制备的Sn/ZrO2复合镀层的耐蚀性较优。

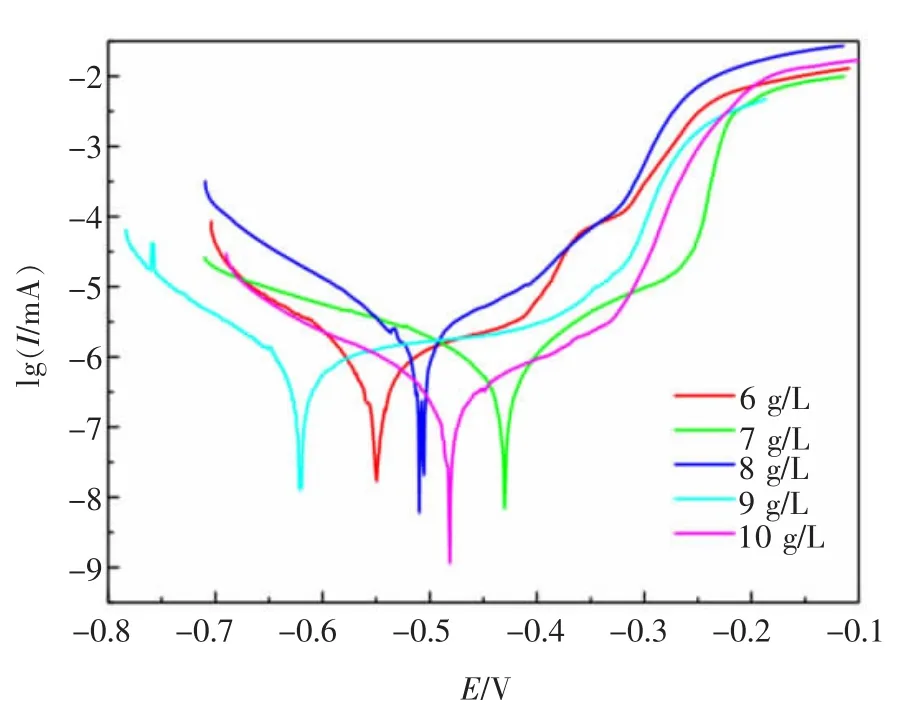

2.1.2 ZrO2纳米粒子浓度对Sn/ZrO2复合镀层耐蚀性能的影响

在超声功率300 W,阴极电流密度2.5 A/dm2,纳米粒子浓度6~10 g/L的条件下,得到的镀层电化学腐蚀的Tafel曲线如图2所示。表2所列为不同ZrO2纳米粒子浓度下所得复合镀层的腐蚀电流密度jcorr和腐蚀电位φcorr。结合图2和表2可以看出,随着ZrO2纳米粒子浓度的增加,镀层的腐蚀电流密度先减小后增大,当ZrO2纳米粒子浓度达到7 g/L时,腐蚀电流密度达到最小值;在腐蚀方面,ZrO2纳米粒子复合镀层会在晶界处优先腐蚀,纳米粒子在电沉积过程中进入镀层原本的缝隙中,使得镀层表面更加细致平整,腐蚀介质中粒子很难进入镀层中,增加了复合镀层的耐蚀性。但当ZrO2纳米粒子浓度大于7 g/L时,镀层的腐蚀电流密度升高,这是因为超声虽然对ZrO2纳米粒子有分散作用,但是随着ZrO2纳米粒子悬浮量持续增加,一定功率的超声不足以完全破碎团聚的纳米粒子,导致纳米粒子在基体表面发生堆积,附着力变差,使耐蚀性能降低[18]。实验证明,当ZrO2纳米粒子浓度为7 g/L时,制备的Sn/ZrO2复合镀层的耐蚀性较优。

图2 不同纳米粒子浓度所得Sn/Zr O2复合镀层的Tafel曲线Fig.2 Tafel curves of the Sn/Zr O2 composite coating obtained from different nanoparticle concentrations

表2 图2所示Tafel曲线拟合结果Table 2 Results of the Tafel curve for Fig.2

2.1.3 阴极电流密度对Sn/ZrO2复合镀层耐蚀性能的影响

在ZrO2纳米粒子浓度7 g/L,超声功率300 W,阴极电流密度1.5~3.5 A/dm2的条件下,得到复合镀层的电化学腐蚀的Tafel曲线如图3所示,表3所列为不同阴极电流密度下所得复合镀层腐蚀电流密度jcorr和腐蚀电位φcorr。 结合图3和表3可以看出,随着阴极电流密度的增加,复合镀层的腐蚀电流密度先减小后增大,当电流密度达到2.5 A/dm2时,腐蚀电流密度达到最小值。一般情况下,随着阴极电流密度的增加,阴极的过电位会随之增高,有利于金属的形核过程,起到细化晶粒的效果,提高金属镀层质量,进而提高金属镀层耐腐蚀性能[19-20]。但阴极电流密度过大时,电沉积速度过快,阴极表面双电层中离子补充量小于消耗量,镀层边缘会产生烧焦现象,镀层与基体结合力下降,导致镀层耐腐蚀性能降低[21]。实验证明,理想阴极电流密度为2.5 A/dm2。

图3 不同电流密度下所得Sn/Zr O2复合镀层的Tafel曲线Fig.3 Tafel curves of Sn/Zr O 2 composite coatings obtained at different current densities

表3 图3所示Tafel曲线拟合结果Table 3 Results of the Tafel curve for Fig.3

2.2 电沉积过程电化学机理

2.2.1 ZrO2纳米粒子对阴极极化的影响

在ZrO2纳米粒子浓度为7 g/L的条件下,探究其对阴极极化的影响。由图4可以看出,在负向扫描过程中,无论是Sn体系还是Sn/ZrO2复合体系,阴极极化曲线均在-0.5~-0.6 V的扫描电位范围内出现第一个阴极还原峰A,峰A是电化学还原过程中发生析氢反应的前置峰,此电势范围内电流密度先增大到峰值电流后再逐渐减小。Sn/ZrO2复合体系中峰A的电流密度低于Sn体系,ZrO2纳米粒子的加入对电极表面的析氢反应有着抑制作用。峰B是基质金属沉积所导致的阴极电流峰,Sn/ZrO2复合体系的沉积起始电位约在-0.85 V,相较于单金属体系起始沉积电位正移,体系的阴极极化程度降低。纳米ZrO2粒子具有高表面能和高比表面积,其周围会吸附大量的金属离子,进而迁移到阴极表面进行放电[22],降低了电极表面金属电化学还原的过电位,阴极极化减小。此外,ZrO2纳米粒子作为金属还原的催化剂,能够提供大量形核所需要的活性位点,起到细化晶粒的作用,使得镀层表面更加平整。

图4 Zr O2纳米粒子对阴极极化的影响Fig.4 Effect of nanoparticle Zr O 2 on cathode polarization

2.2.2 ZrO2纳米粒子对电化学阻抗的影响

图5所示为Sn和Sn/ZrO2镀层的EIS图,由图5(b)可知,Sn镀层的低频区阻抗模值高于Sn/ZrO2镀层的阻抗模值,这是由于阻抗模值增大时,电镀液中的离子很难沉积在基体表面,ZrO2纳米粒子的加入更有利于镀层沉积。从图5(b)可以看出Sn/ZrO2镀层的最大相位角更大,表明镀层更加平整[23]。

图5 Sn和Sn/Zr O2镀层的EIS图Fig.5 EISdiagram of Sn and Sn/Zr O2 coatings

图5(a)的容抗弧为半圆形,通过Zview确定的等效电路如图6所示(其中:Rs为溶液电阻;CPE1为恒相位元件表示双电层电容;Rp为电荷转移电阻),电化学阻抗谱的拟合结果见表4,与纯Sn镀层相比,加入ZrO2纳米粒子后,Nyquist图中容抗弧半径增大,同时等效电路拟合参数Rs、Rp值均有所提高,虽然溶液电阻增加不利于电沉积,但由于ZrO2纳米粒子在低电位下吸附于电极表面,增大了活性反应面积,加快了金属粒子向电极表面传质速率,阴极极化增强,起到细化晶粒的作用。由此可见,加入的ZrO2纳米粒子在钢板表面形成吸附电子层,改善了金属离子向阴极表面的迁移过程,促进了Sn的沉积[24]。

图6 等效电路Fig.6 Equivalent circuit diagram

表4 等效电路元件拟合参数Table 4 Equivalent circuit element fitting parameters

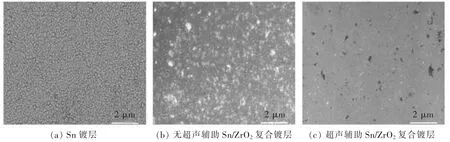

2.3 镀层的结构与形貌表征

由图7可知,与纯Sn镀层相比,超声辅助Sn/ZrO2复合镀层的颗粒较小,颗粒形状较为规则平整,镀层表面平整细致。在未经超声处理的Sn/ZrO2复合镀层中加入的ZrO2纳米粒子出现团聚现象,未能完全均匀分散在镀层中。这说明超声辅助Sn/ZrO2复合镀层在沉积过程中,超声作用有利于纳米粒子在溶液中分散,加强了纳米粒子进出镀层缝隙。ZrO2纳米粒子进入镀层后为Sn2+的沉积提供了更多的附着点,有利于镀层的形核生长并达到细化晶粒的效果。这与上述结果相一致。

图7 超声辅助Zr O2纳米粒子对镀层表面形貌影响Fig.7 Effect of ultrasonic auxiliary Zr O2 nanoparticles on the surface appearance of the coating

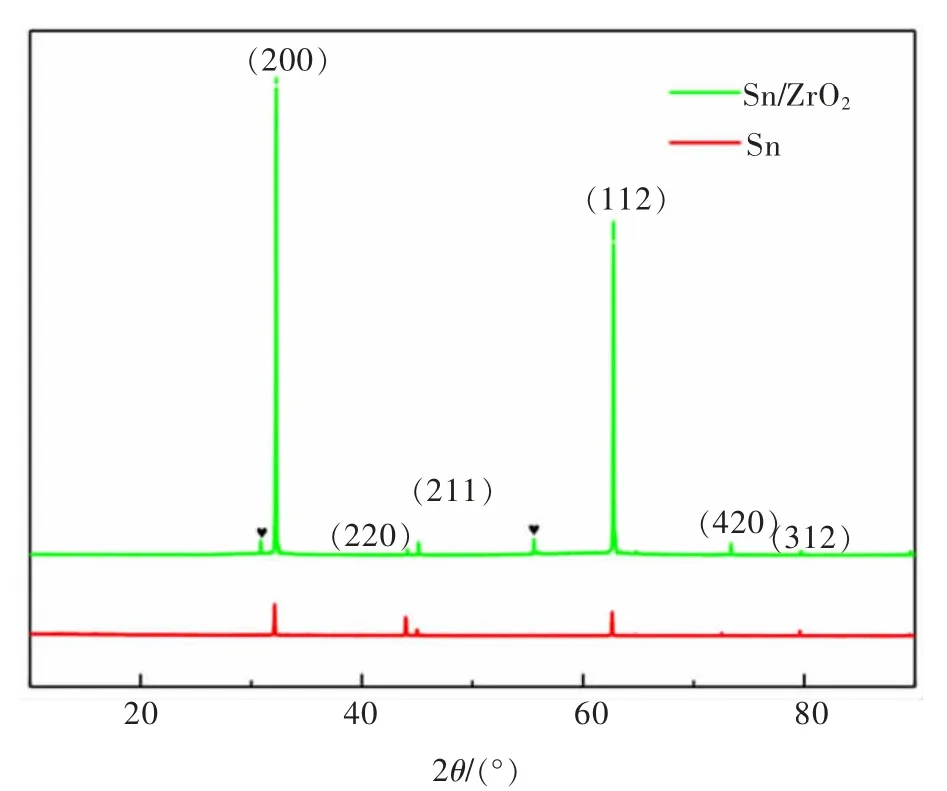

从图8中2种镀层的XRD图谱中可以看出:单金属Sn镀层与Sn/ZrO2镀层在2θ=30.640°、43.881°、44.905°、62.524°、72.426°和79.506°处均出现较强的衍射峰,而且Sn/ZrO2镀层在2θ=30.00°和55.55°处出现ZrO2的衍射峰,说明ZrO2纳米粒子已成功进入镀层。2种镀层都在(200)面呈现出择优取向,均为四方相结构。添加ZrO2纳米粒子后,衍射峰出现明显的宽化现象,最强衍射峰积分所得的面积明显增大,细化了晶粒,结晶度提高[25]。

图8 Sn镀层和Sn/Zr O2复合镀层的XRD图谱Fig.8 XRD patterns of Sn coating and Sn/Zr O 2 composite coating

3 结 论

1)在酸性硫酸盐体系镀液中,利用超声辅助电沉积法制备Sn/ZrO2复合镀层的较优工艺参数为:超声功率为300 W,ZrO2纳米粒子浓度为7 g/L,阴极电流密度为2.5 A/dm2。在此条件下制备出的Sn/ZrO2镀层表面致密平整,颗粒排列紧密,耐腐蚀性能良好。

2)Sn/ZrO2镀层基质中ZrO2纳米粒子促进了Sn2+沉积,使得Sn基质金属的晶粒得到细化,更好地改善了镀层内部结构,使得镀层更加平整。