阳离子膜电解法制备氧化钕的研究及表征

刘江, 张廷安, 豆志河, 曹亦俊

(1.郑州大学绿色选冶与过程加工研究中心,郑州 450001;2.东北大学多金属共生矿生态化利用教育部重点实验室,沈阳 110819)

稀土素有“工业维生素”之称,是新材料的宝库[1-2]。稀土氧化物是稀土产品的基础原料,常用作制备各种稀土材料的前驱体[3-4]。氧化钕作为重要的稀土氧化物,在稀土永磁材料、玻璃陶瓷、激光、超导体等方面的应用中具有不可替代的作用[5-8]。近年来Nd-Fe-B永磁体研究与应用发展迅速,氧化钕需求快速增长,因此研究氧化钕的制备工艺尤为重要。

目前,氧化钕的制备方法有沉淀法、水热法、溶胶-凝胶法和醇盐法等。沉淀法是最常用的一种方法,即在一定条件下向目标离子溶液中加入碳酸氢铵等沉淀剂,使目标金属阳离子沉淀析出,再经烘干、煅烧得到金属氧化物粉体,但沉淀过程产生大量废水,污染环境[9-13];水热法可在高温高压环境中通过调控反应条件制备出性质各异的氢氧化钕,再经烘干、煅烧得到氧化钕,但对反应设备及操作条件提出了更高的要求[14-17];溶胶-凝胶法是在目标金属溶液中加入凝固剂聚合浓缩,形成稳定的溶胶体系,然后冷却得到氢氧化钕凝胶,最后经烘干、煅烧等步骤制备出氧化钕,该方法主要是以有机溶剂为原料,生产成本高且生产周期长[18-19];醇盐法主要用于制备高纯度超微粉体,制备过程繁琐、周期较长[20-21]。综上所述,目前氧化钕制备方法存在环境污染、制备条件苛刻、过程繁琐等缺陷,因此开发低成本、低能耗、低污染的制备氧化钕短流程新技术是深度制备氧化钕产品的关键所在。

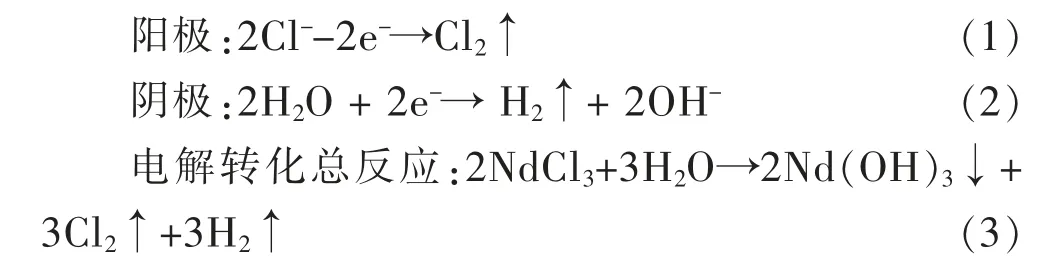

离子膜电解法作为一种清洁简单的氧化物制备工艺,已成功应用于各种金属氧化物或其前驱体的制备[22-25]。有学者采用阴离子交换膜,以氯化钕溶液为电解液,控制电流密度为100 A/m2进行恒流电解,成功制备出氧化钕前驱体氢氧化钕[26]。若采用阳离子交换膜为隔膜,随着阴极室中氢氧化钕持续沉淀,处于阳极室中的钕离子在电场和浓度差的协同驱动作用下从阳极室进入阴极室,保持阴极室相对较高的钕离子浓度,更有利于氢氧化钕沉淀转化,得到的氢氧化钕再经烘干、煅烧等工序制得氧化钕。由此,提出采用阳离子膜电解制备氧化钕新方法,如图1所示,电解过程发生如下:

图1 阳离子膜电解过程Fig.1 Cationic membrane electrolysis process

本文采用循环伏安测试和热力学分析详细研究了氯化钕溶液阳离子膜电解制备氢氧化钕过程;系统地考察了氯化钕溶液初始浓度、电流密度、电解时间等过程参数对电解过程电流效率和电解产物与煅烧产物物相、微观形貌和粒度等颗粒结构的影响,为阳离子膜电解法制备氢氧化物提供了重要的理论基础和数据支撑。

1 实 验

1.1 实验原料及电解槽结构

电解过程使用分析纯NdCl3·7H2O和去离子水为原料配制氯化钕溶液。电解槽结构如图2所示,电解槽被阳离子交换膜分为阴极室和阳极室,两室尺寸分别为61.8 mm×60 mm×50 mm和100 mm×60 mm×50 mm。阳离子交换膜为CJMC—3型离子交换膜,电极片阳极材料为钛镀钌,阴极材料为纯钛,有效尺寸长为3 cm、宽为2 cm。

图2 自制离子膜电解槽Fig.2 Self-made ion-exchange membrane electrolyzer

1.2 氧化钕制备过程

通过电解氯化钕溶液制备氢氧化钕过程在如图2所示的电解槽中进行。首先,将配制的氯化钕溶液置于电解槽中,固定电极极距为40 mm,在恒流条件下,通入直流电,电解反应开始。随着电解过程的进行,阴极液中不断析出沉淀,一定时间后,将沉淀过滤,并在60℃下连续干燥12 h,获得氢氧化钕产物。最后,将氢氧化钕在800℃下煅烧2 h,制备氧化钕。

1.3 分析仪器

采用Zennium pro型电化学工作站进行循环伏安测试;采用D8 Advance型X射线衍射仪(XRD)表征电解转化产物及煅烧产物物相组成;通过SU-8010型扫描电子显微镜(SEM)分析样品的微观形貌;采用MS3000型激光粒度仪测量颗粒粒径。

1.4 电流效率计算

电流效率是在电解过程中实际的产物质量与按照法拉第定律计算产生的产物质量之比。本文考察的电流效率指阴极室产生沉淀的电流效率,即在阴极室沉积物的氢氧化稀土为实际产物。

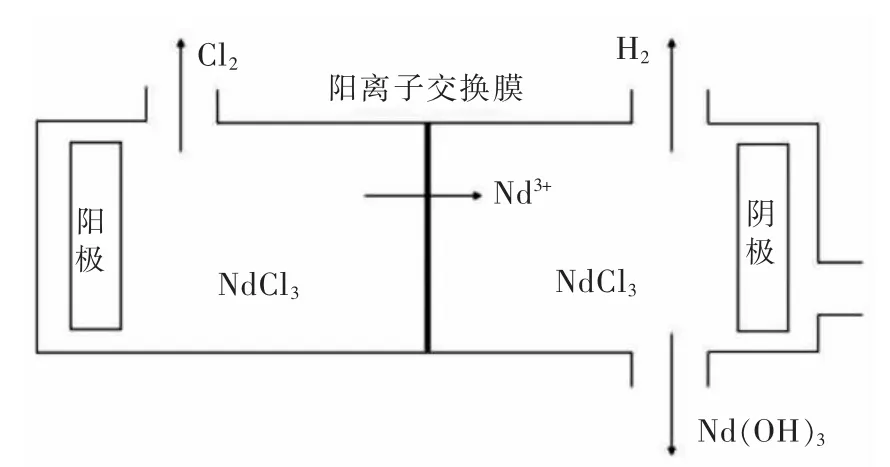

阴极电流效率计算如下:

式(4)中:η为阴极电流效率,%;m实际、m理论分别为阴极实际沉积的产物质量和按照法拉第定律计算生成的产物质量,g;M为阴极产物的摩尔质量,g/mol;I为电流,A;△t为电解时间,s;F为法拉第常数(96 500 C/mol);n为电极反应中通过电子数。

2 结果与讨论

2.1 循环伏安曲线

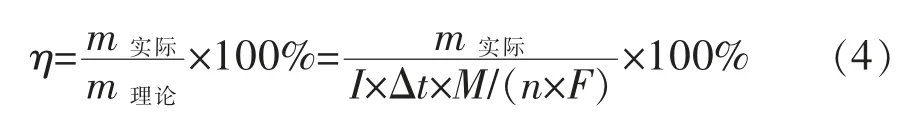

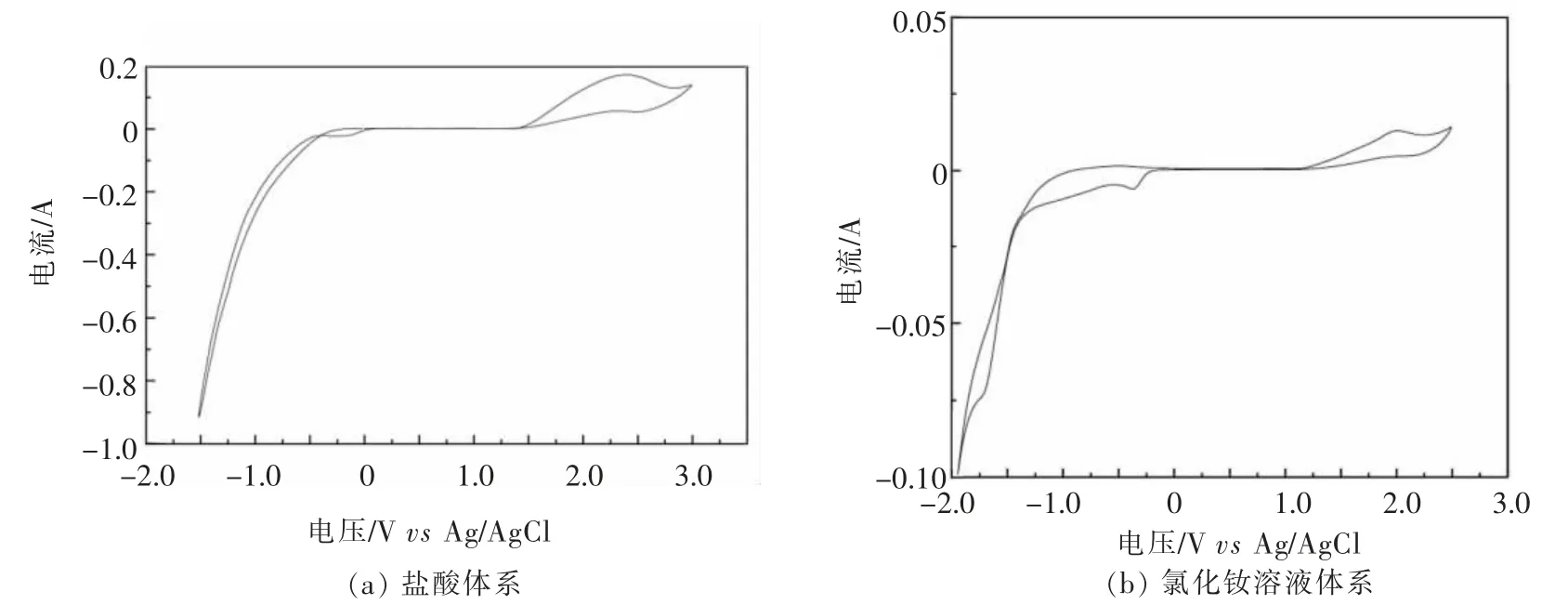

分别对盐酸和氯化钕溶液体系进行循环伏安测试,结果如图3所示,两种溶液体系中得到的循环伏安曲线呈现出相似的氧化峰和还原峰,氧化峰即对应于氯离子氧化产生氯气,阳极反应如式(1)所示;还原峰对应于水电解产生氢气,阴极反应如式(2)所示,但两种体系中峰位置出现了略微的偏移。在盐酸溶液体系中,氧化峰在电压为2.4 V处产生,还原峰位于0 V左右;在氯化钕溶液体系中,氧化峰左移到2.2 V,还原峰左移到-0.2 V。这可能是由于氢氧化钕沉淀析出不断地消耗了溶液中的OH-,促进电极反应的进行,因此循环伏安曲线中氧化还原峰出现了偏移;而电极反应的加快又会使OH-的生成速率增加,进而推动氢氧化钕沉淀析出。因此,电解脱酸与氢氧化钕沉淀析出过程既相互促进又相互制约。

图3 不同体系下的循环伏安曲线Fig.3 Cyclic voltammetry curves under the different systems

2.2 Nd-Cl-H 2O系组分分布系数-p H图

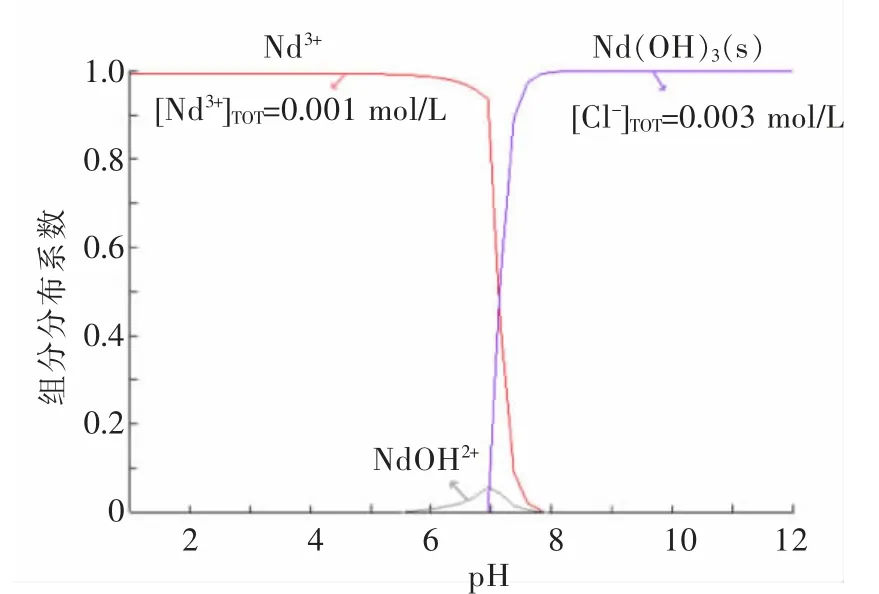

分析图3循环伏安曲线可知,阴极电极反应是水电解析氢过程,随着H2不断析出,阴极区OH-浓度增加,溶液pH值不断增大。采用Medusa软件对氯化钕溶液各组分分布系数随pH值的变化规律进行了计算,结果如图4所示,当pH>6.9时,溶液中Nd3+转化为氢氧化钕沉淀并析出,这进一步证明了采用阳离子膜电解沉淀析出氢氧化钕是可行的。

图4 Nd-Cl-H 2O体系组分分布系数与p H值的关系Fig.4 Distribution coefficient-p H diagram in Nd-Cl-H 2O system

2.3 氯化钕溶液电解过程研究

2.3.1 氯化钕溶液初始浓度对电解过程的影响

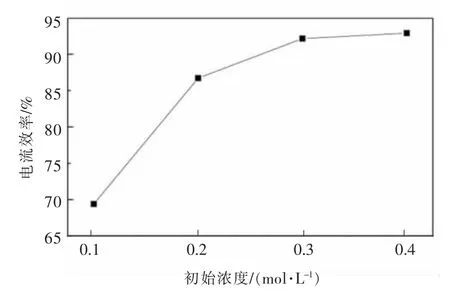

电流效率可评价膜电解过程的经济性,电流效率越高,单位电能消耗所产生的产品质量越高,经济性越高。本文研究了氯化钕溶液初始浓度对电解过程电流效率的影响。通常,当电解液中离子浓度较小时,溶液电导率较低;增大Nd3+浓度,溶液电导率增加,电极反应加快,OH-生成速率增加,促进氢氧化钕沉淀转化,电流效率增大。如图5所示,当电解液初始浓度从0.1 mol/L增加到0.3 mol/L时,电流效率从69%增加到92%,进一步增加电解液浓度到0.4 mol/L时,电流效率增幅较小,因此,本文选择0.3 mol/L为较优的氯化钕溶液初始浓度。

图5 电解液初始浓度对电流效率的影响Fig.5 Influence of initial concentration on current efficiency

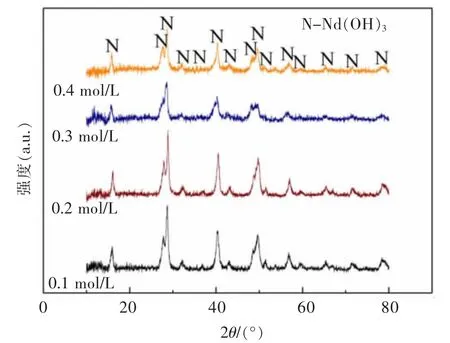

不同氯化钕溶液初始浓度下得到的电解产物的物相组成如图6所示,电解转化得到的沉淀产物仅为氢氧化钕,随电解液初始浓度增加,氢氧化钕特征峰峰强降低、结晶度变小,这与其沉淀析出速率加快有关。上文研究结果已表明,随着氯化钕溶液初始浓度增大,电流效率增加,说明氢氧化钕产量增多,沉淀析出的速率加快。然而沉淀析出速率增大,使氢氧化钕晶体结晶不完全,结晶度下降,因此X射线衍射过程中峰强度减弱。如图7所示,氯化钕溶液初始浓度对电解产物中值粒径影响不明显。当氯化钕溶液初始浓度从0.1 mol/L增加到0.4 mol/L时,电解产物的中值粒径处于15.2~16.5μm之间。

图6 不同氯化钕溶液初始浓度时电解转化产物的XRD谱Fig.6 XRD patterns of electrotransformation products with different initial concentrations

图7 不同氯化钕溶液初始浓度时电解产物中值粒径的变化Fig.7 Median size changes of electrotransformation products with different initial concentrations

2.3.2 电流密度对电解过程的影响

电流密度是用于表征电流的大小,其对电解过程电流效率的影响如图8所示。随着电流密度增加,电解过程电流效率变化较小。当电流密度从160 mA/cm2增加到410 mA/cm2时,电流效率在91%~92%之间变化。本文选择250 mA/cm2为最优的电流密度,此时电流效率为92%。

图8 电流密度对电流效率的影响Fig.8 Influence of current density on current efficiency

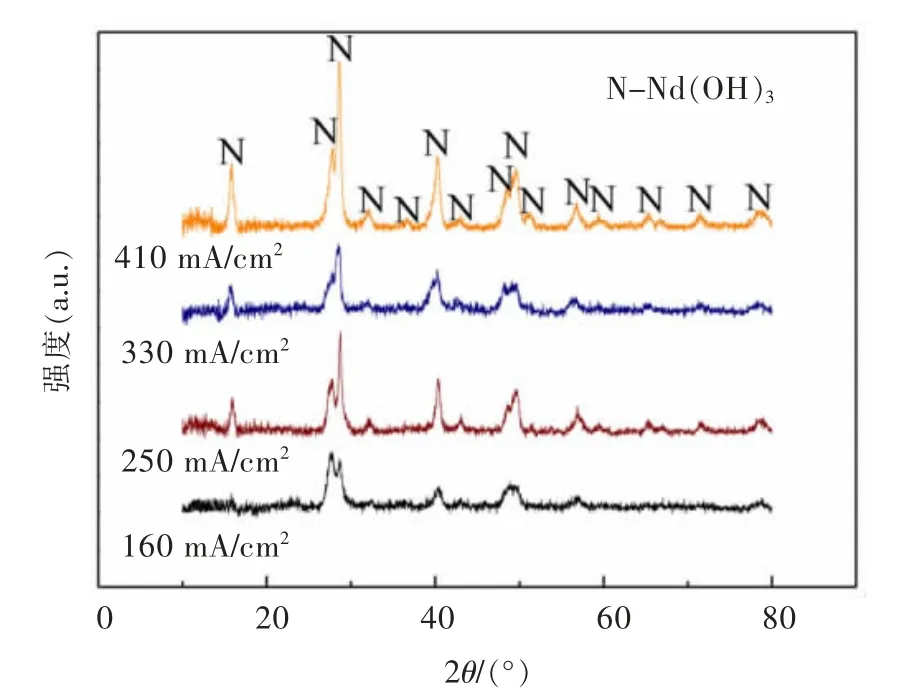

电流密度对电解产物物相的影响如图9所示,由XRD图谱可知,电解产物仅为氢氧化钕,随电流密度增加,氢氧化钕特征峰逐渐增强。这是由于电解体系中存在电阻,例如膜电阻、溶液电阻、电极电阻等,溶液会一直产生热量,导致溶液温度升高。随着电流密度增大,溶液升温更加明显。而溶液温度升高促进了晶体颗粒生长发育,晶格结构更加完善,所以电解产物结晶度增大,特征峰增强。不同电流密度时电解产物氢氧化钕的中值粒径变化如图10所示,随着电流密度增加,氢氧化钕中值粒径显著减小,当电流密度从160 mA/cm2提高到410 mA/cm2时,氢氧化钕中值粒径从16.2μm减少到14.0μm。这是由于电流密度增加,电解产物结晶度增大,表面结构缺陷减少,导致颗粒间团聚程度降低,颗粒尺寸减小。

图9 不同电流密度时电解产物的XRD谱Fig.9 XRD patterns of electrotransformation products with different current densities

图10 不同电流密度时电解产物中值粒径的变化Fig.10 Median size changes of electrotransformation products with different current densities

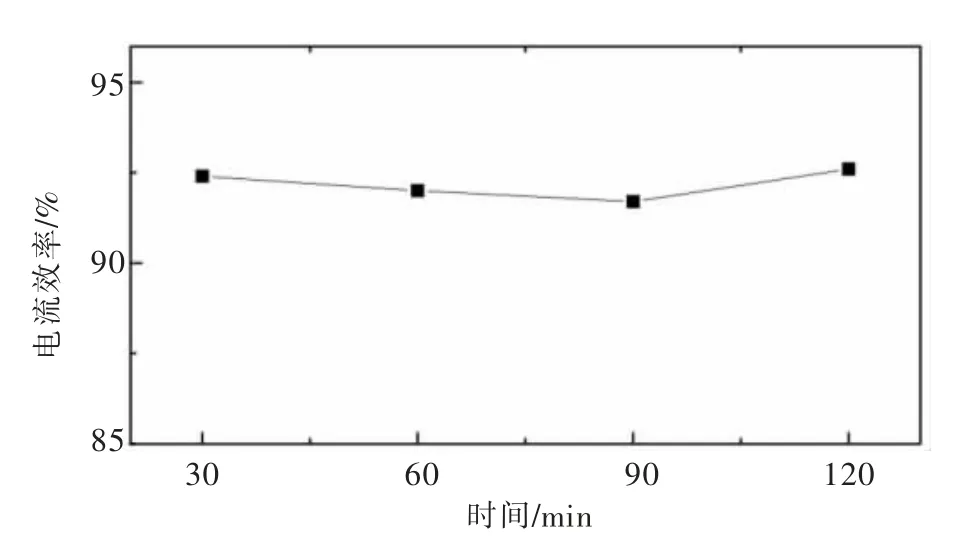

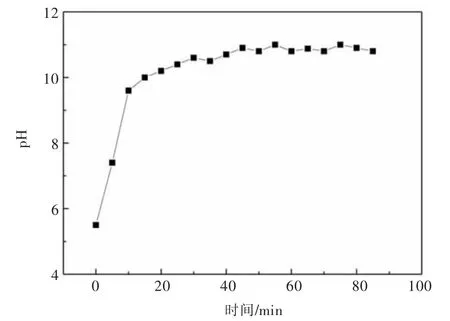

2.3.3 电解时间对电流效率和溶液pH值的影响

电解时间对电解过程电流效率的影响如图11所示,电解时间对电流效率影响不大,一直保持在92%左右,说明整个电解过程是稳定可控的。在电解过程中溶液pH值随时间变化曲线如图12所示,在0~10 min内,由于阴极反应产生大量的OH-,pH值迅速增大。10 min后p H值基本稳定,有小幅度的波动,基本维系在10~11之间。这一阶段由于OH-与Nd3+结合生产氢氧化钕沉淀,OH-的产生和消耗之间达到了动态平衡,所以溶液的pH值保持稳定。

图11 电解时间对电流效率的影响Fig.11 Influence of electrolysis time on current efficiency

图12 电解时间对电解溶液p H值的影响Fig.12 Influence of electrolysis time on p H value of electrolytic solution

2.4 氧化钕的制备

电解产物氢氧化钕煅烧可获得氧化钕,系统地分析了煅烧前后产物颗粒粒度、物相组成和微观形貌变化,对制备的氧化钕粉体的颗粒性质进行了详细表征。

2.4.1 粒度分析

不同电解条件下得到的电解产物氢氧化钕煅烧前后中值粒径变化如图13所示,与煅烧前相比,煅烧后产物中值粒径近乎呈均匀增大的趋势,当电解过程中氯化钕溶液初始浓度从0.1 mol/L增加到0.4 mol/L时,得到的电解产物对应的煅烧产物的中值粒径增长到20.0~22.1μm之间;当电解过程中的电流密度从160 mA/cm2增加到410 mA/cm2时,煅烧后煅烧产物的中值粒径增长到19.6~23.5μm之间。这说明煅烧过程极大地促进了晶体颗粒的二次发育长大。

图13 不同电解条件下获得的电解产物煅烧前后中值粒径的变化Fig.13 Medium size changes of electrolysis products obtained by different electrolysis conditions before and after calcination

2.4.2 物相分析

在不同电解条件下得到的沉淀产物煅烧后煅烧产物的XRD谱如图14所示,煅烧产物中除了Nd2O3相外,还出现了NdOCl杂质相衍射峰。这是由于电解产物氢氧化钕是一种难以过滤洗涤的“类胶体”,洗涤过程不充分,导致表面残留少量的氯化钕,在煅烧过程中,氯化钕与空气中的水蒸气反应生成NdOCl杂质相,发生的反应如下:

图14 不同电解条件下煅烧产物的XRD谱Fig.14 XRD patterns of calcined products with different electrolysis conditions

本研究组的前期研究结果[24]表明,在氯化镧溶液电解制备氢氧化镧过程中,电解产物经煅烧后制备的氧化镧粉体中也存在氯氧化镧杂质相。如在电解过程中通入二氧化碳,电解产物转变为易洗涤的碳酸盐类,再经煅烧便可得到纯净的氧化镧粉体。

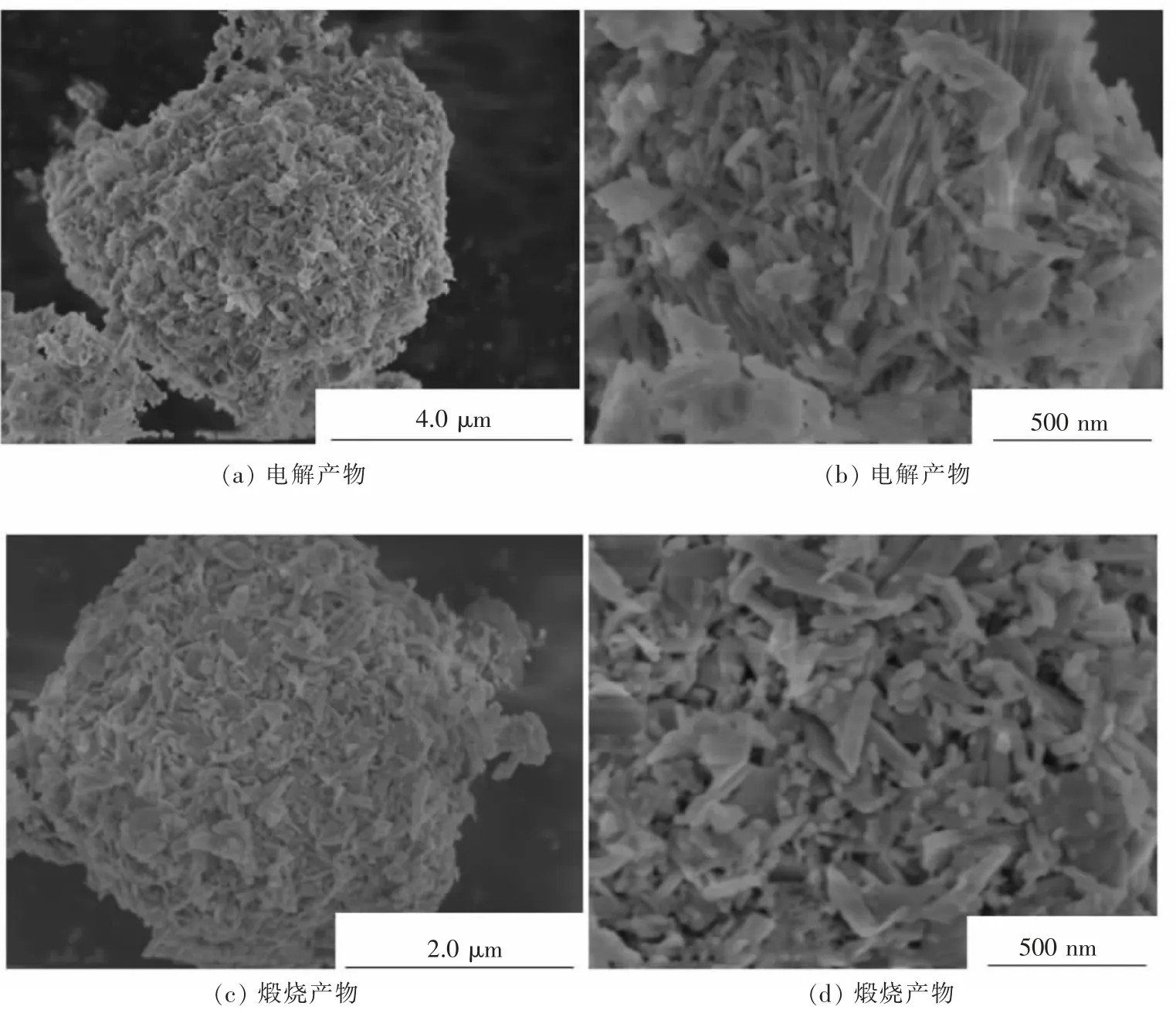

2.4.3 微观形貌

图15所示为在氯化钕溶液初始浓度为0.3 mol/L,电流密度为250 mA/cm2,电解时间为60 min的条件下获得的电解产物和对应的煅烧产物的微观形貌,图15(a)和图15(b)为同一电解产物不同放大倍数的SEM图,图15(c)和图15(d)为同一煅烧产物不同放大倍数的SEM图。由图15可见,电解转化产物氢氧化钕为细长的棒状晶,这些棒状晶团聚在一起组成不规则颗粒。经煅烧后,氧化钕晶体长大、变粗,转变为短粗的棒状结构,并依然团聚在一起,形成不规则氧化钕颗粒。

图15 电解产物煅烧前后的SEM图像Fig.15 SEM micrographs of electrolysis products before and after calcination

3 结 论

1)氯化钕溶液可通过阳离子膜电解制备出氢氧化钕。循环伏安测试和热力学分析表明,氯化钕溶液电解制备氢氧化钕过程是电解脱酸与氢氧化钕沉淀析出的耦合过程,两者既相互促进又相互制约。

2)氯化钕溶液初始浓度和电流密度对电流效率的影响显著。当氯化钕溶液初始浓度为0.3 mol/L,电流密度为250 mA/cm2时,电流效率可达到92%。

3)电解产物仅为氢氧化钕,煅烧后转变为氧化钕。煅烧后,氧化钕棒状晶变大、变粗,颗粒中值粒径从14.0~16.2μm增加到20.0~22.1μm。

4)煅烧后得到的氧化钕粉体含有氯氧化钕杂质相,由吸附在氢氧化钕表面的氯化钕煅烧产生,可通过强化洗涤或在电解过程中通入二氧化碳沉淀析出易于水洗的碳酸类化合物而除去。