多源有色冶炼固废中稀散金属可控富集过程的生命周期评价

——以富集碲为例

陆柳鲜, 王俊峰, 林锦, 陈云嫩, 邱廷省

(江西理工大学江西省矿冶环境污染控制重点实验室,江西 赣州 341000)

0 引 言

有色冶金工业是推动我国国民经济和国防建设发展的支柱产业[1],据国家统计局数据显示,2020年国内10种有色金属产量高达6 188.40万吨。江西德兴、安徽铜陵、湖南郴州等作为全国重要的有色金属矿产及产业基地,在有色金属资源开发过程中伴随着大量冶炼固废的排放,若不对有色冶炼固废进行有效处置,不仅会占用大量土地资源,其中含有的重金属等还会对生态环境及人类健康造成潜在威胁[2]。

有色冶炼固废产量大且成分复杂,其中铜、铅、锌等有色金属冶炼过程产生的浸出渣、烟尘和各类阳极泥等含有碲(Te)、镓(Ga)、铟(In)、铊(Tl)、锗(Ge)、硒(Se)和铼(Re)等稀散金属[3]。稀散金属作为战略性资源在新材料、清洁能源技术、太阳能光伏等高新技术领域发挥着重要作用[4],但在自然界中难以形成独立开采的矿床,多与其他元素以化合物的形式伴生存在而变得稀有[5]。因此,提高有色冶炼固废资源化利用效率势在必行。同时,我国明确提出需加强固体废弃物处置,以资源高效、循环利用和废弃物无害化处理为核心,回收废物作为原料进行环保生产以提高循环利用[6]。加强固废循环利用既可降低市场成本,以最有效地利用及最大的资源循环创造直接的经济回报,还为江西省生态文明建设提供技术支撑[7]。

由于有色冶炼固废资源化利用过程对经济成本和对技术的要求都比较高,在消耗大量资源的同时还会排放污染物,导致当前国内有色冶炼废物利用率不超过60%[8]。为探究有色冶炼固废资源化利用过程的经济、环境及社会效益,提高固废综合利用率,运用生命周期评价(LCA)技术,对多源有色冶炼固废中稀散金属可控富集过程各阶段资源能源消耗、污染物排放等指标进行量化分析,将量化结果纳入环境影响指标,评估分析后可为全过程协同改进和持续改进提供分析方法、数据和决策支持,提升江西省等地有色金属矿产及产业基地生态文明建设治理水平。

1 多源有色冶炼固废中稀散金属的可控富集概述

有色金属冶炼过程产生的固废来源广、种类多且成分复杂,如铜、铝、铅等在冶炼时会排放酸泥、阳极泥、烟尘等固废,其中还含有Se、Te等稀散金属[9]。从这些废渣中提取稀散金属,在一定程度上既能缓解资源短缺压力,还能有效减少固废堆存量,促进固废综合利用降低其危害性。根据其矿物和化学组分特点,可通过湿法或火法工艺将稀散金属有效提取出来[10]。火法冶炼工艺简单、回收周期短,但存在成本高、污染严重等弊端[11];而湿法冶炼选择性强、能耗低且环保,同时对工艺及设备要求也高[12]。近年来,稀散金属回收工艺朝火法富集与湿法提纯相结合趋势发展,火法协同富氧熔炼技术在稀贵金属冶炼方面表现突出,可从低品位物料中富集稀散金属,此工艺将火法和湿法有效结合起来,具有稀贵金属富集率高、适应性强、技术先进等优势。

2 生命周期评价内容

据国际标准化组织ISO 14040规定,LCA是用于评价产品生产的整个生命周期过程并获取其环境影响和资源环境效率的评价方法,以便对评价体系做出合理决策[13]。LCA技术框架主要包括确定目的和范围、创建生命周期清单、评估环境影响及结果解释[14]。

2.1 目的及范围定义

2.1.1 研究目的

本研究采用火法协同富氧熔池熔炼工艺对江西多家企业有色金属冶炼过程产生的浸出渣、黑铜泥和铜砷饼等多源有色冶炼固废中的碲进行富集回收,其中碲综合回收率>85.00%。结合省内实际生产状况,运用LCA方法量化分析多源有色冶炼固废中稀散金属可控富集过程的环境负荷。“十四五”规划目标之一是实现生态文明新进步,有色冶炼渣是资源综合利用的重点,从废渣中富集稀散金属也是提高固废利用效率的重要方式。LCA方法在金属冶炼行业运用较广,但未对从多源有色冶炼渣中富集稀散金属进行LCA评价[15]。因此研究目的是从江西省多源有色冶炼渣中富集稀散金属Te生产过程进行LCA评价及确定其生命周期环境影响;为当前有色冶炼固废火法协同富氧熔池熔炼富集稀散金属Te技术及生产水平提供绿色改进方案;还可为江西省及其他有色金属矿产及产业基地制定固废循环利用相关政策及管理措施提供参考。

2.1.2 研究范围

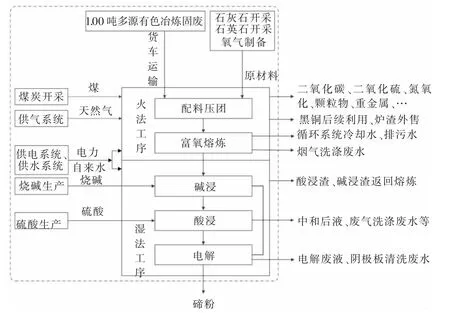

功能单位必须是明确规定并可测量的,它是量化产品生产过程的输入、输出并对该过程进行系统的环境影响评价的基准单位[16],因此本次评价功能单位为处理1.00吨多源有色冶炼固废。系统边界是从原材料获取到产品产出(从“摇篮到大门”),将多种有色金属冶炼过程产生的浸出渣、黑铜泥、铜砷饼等有色冶炼固废通过火法协同富氧熔池熔炼技术富集碲过程生命周期系统边界分为原材料运输阶段、火法工序阶段、湿法工序阶段共3个阶段。原材料运输阶段包括:各类浸出渣、黑铜泥和铜砷饼等多源有色冶炼固废的运输;火法工序阶段:对含低品位稀散金属的各类浸出渣、黑铜泥和铜砷饼等进行配料压团及富氧熔炼,得到含碲富集物;湿法工序阶段:再对含高品位稀散金属富集物进行浸出、浆化、洗涤、除杂等处理,最终得到碲粉。具体的系统边界如图1所示。

图1 系统边界Fig.1 System boundary

火法工序中产生的黑铜用于后续金银生产,而产生的炉渣外售建材化利用。这两者不包含在系统边界内,其再利用产生的环境影响不予考虑。湿法工序中产生的废渣返回到火法工序中再利用,整个工艺产生的废水不外排,循环利用于工艺中,水的复用率在93.00%以上,新水量占5.00%,水损耗量占2.00%。火法工序中主要是各种冷却设备耗水,因该水系统是闭式循环的,水质不受污染,仅温度升高,大部分水冷却至一定温度后直接回用,部分排出循环系统。湿法工序中电解过程产生电解废液量少且含重金属,需交由有资质单位处置;阴极板清洗废水水质和电解液相近,经沉淀后用做电解液新水。每处理1.00吨多源有色冶炼固废时,在火法和湿法工序中烟尘、废气洗涤废水、循环系统排污水和中和后液量近158.00 kg,采用生石灰→絮凝沉淀→活性炭吸附→反渗透膜工艺处理,处理后的水质达《污水综合排放标准》(GB 8978—1996)一级标准后作工艺补充水利用,该过程耗电0.46 kWh,生石灰、聚合氯化铝、聚丙烯酰胺投加量分别为6.00 kg、237.00 g、316.00 g,活性炭用量为90.00 g。废水处理过程产生的污泥交由有资质单位处置。

2.2 数据质量要求

运用eFootprint线上评价工具建立多源有色冶炼固废火法协同富氧熔池熔炼技术富集稀散金属 碲过程的LCA模型。eFootprint是由亿科环境科技(IKE)开发的评价软件,内含中国生命周期基础数据(CLCD)、欧盟ELCD及瑞士Ecoinvent等权威基础数据库。清单数据(LCI)来源有两种,一是从实验室、企业或现场调研获取的实景过程数据;二是从数据库获得的背景过程数据[17]。CLCD是一个全国性的LCA清单数据库,涉及中国市场关键原材料、大宗能源、运输等LCA数据[18]。研究的相关生命周期背景数据来自CLCD,实景数据则为企业调研获取。

数据质量基本定义是指目标代表性与实际代表性之间的差异,即目标数据与实际收集数据间的差异,实际数据越接近目标数据则数据质量越好,反之越差[19]。为保证LCA数据质量还需确保模型完整和数据准确。研究内容应满足取舍原则,人工消耗设备厂房等数据可忽略;原料<1.00%过程产出质量(文中百分含量均指质量分数)、含稀贵/高纯成分<0.10%过程产出质量时上游生产数据可忽略,忽略部分之和≤5.00%;低价值物料作原料时上游生产数据可忽略。

2.3 清单分析

清单分析是指对单位产品生命周期各阶段重要输入和输出数据进行量化的过程[20]。其内容包括对生命周期每个阶段所有的原材料和能源输入以及空气污染物、废水和固废等排放物输出数据的详细收集和调查,将产品在生命周期过程中造成的各种环境影响和资源消耗系统、量化地描述出来。

由于企业通常不监测CO2排放量,CO2的量经过化学平衡以及相关方法计算得出,本研究其他清单数据来自江西某稀散金属冶炼厂2020年的实际生产数据。该火法工序产生的废气经烟道冷却与布袋除尘器处理后再送入脱硫塔,除尘脱砷率达99.00%,脱硫率达90.00%。湿法工序碱浸酸浸除杂过程产生的废气经酸雾净化塔去除,电解过程电产生的NOx送入尾气处理装置。整个生产过程不考虑设备厂房等固定资产及人工消耗。

2.3.1 原材料运输阶段

由该企业使用货车(30.00吨)分别从江西多家有色金属冶炼厂运送浸出渣、黑铜泥和铜砷饼等有色冶炼渣到稀散金属冶金厂内。多源有色冶炼固废运输阶段生命周期数据来源于企业调研,根据各有色冶炼固废的质量和其运输距离之间的关系综合考虑,得出运输距离为87.00 km。货车燃油消耗为柴油,其他原材料由厂外运输,不在评价范围内。

2.3.2 火法工序阶段

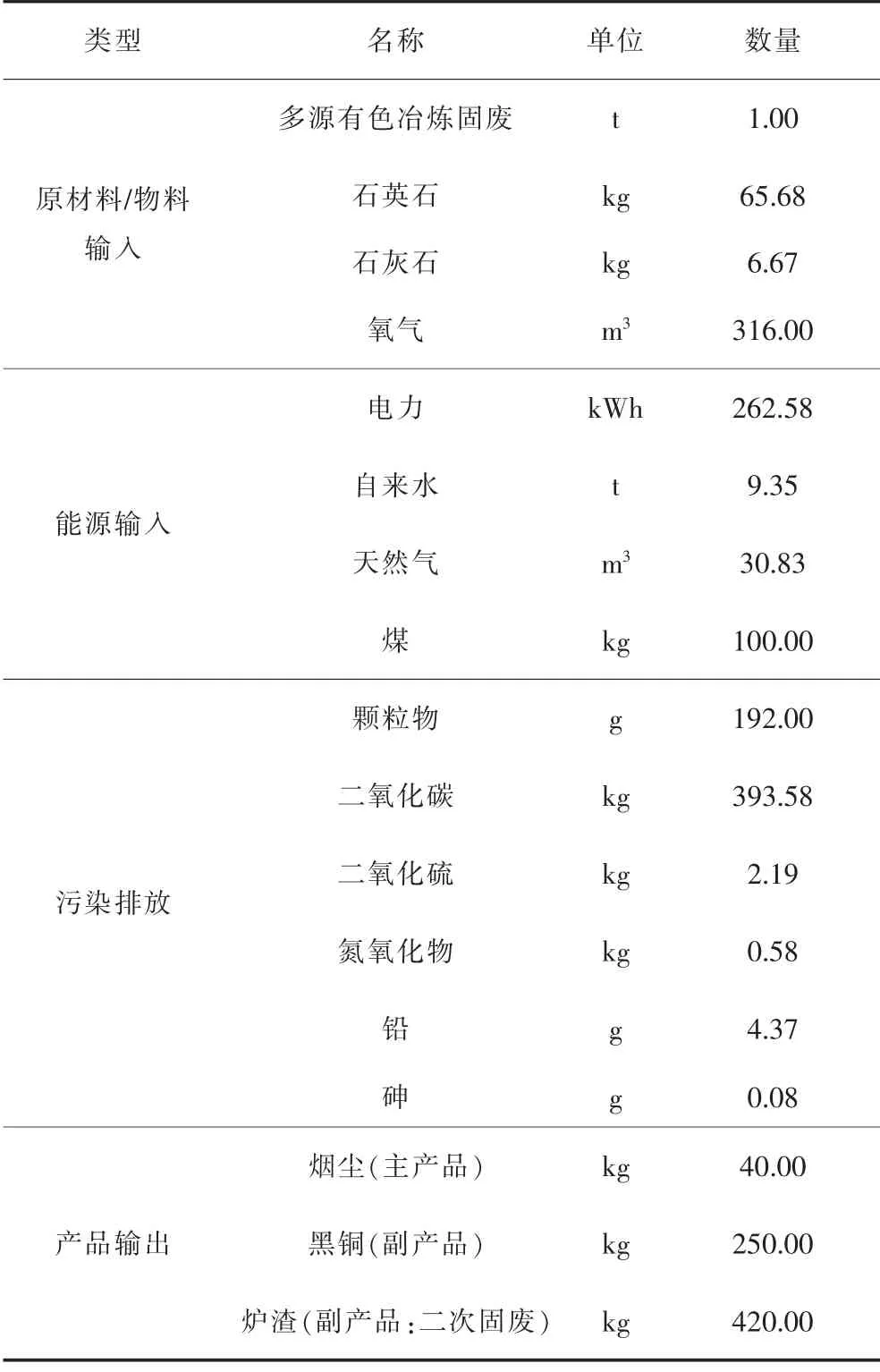

浸出渣、铜砷饼和黑铜泥含碲量分别为0.92%,0.02%和0.05%[21],以上废渣按质量比37∶33∶30配比混合制团,干燥后的团块再与其他原料按配比加入熔炼炉里,在熔炉中经高温熔炼无害化处理后,Te得到有效富集。 多源有色冶炼固废富集Te过程主要物料投入包括:多源有色冶炼固废、熔剂、氧气(由制氧站运送)等,能源消耗为电力、自来水、天然气、煤,污染物 包含颗粒物、二氧化碳、二氧化硫、氮氧化物、铅、砷,污染物排放满足环保要求。 多源有色冶炼固废作为原料时可忽略上游生产数据,其他原材料上游背景数据均来自CLCD—China—ECER 0.8。火法工序阶段清单数据是企业实际生产年平均统计数据,见表1。

表1 火法工序阶段清单数据Table 1 List data of fire process stage

Te富集在烟尘中,生产中还产生了黑铜和炉渣等副产品,因此在熔炼过程中,黑铜中金银含量较大且碲含量<0.015%时停止熔炼,炉渣中碲含量忽略不计,故分配系数按各固废中含碲量占总碲量百分比分配,烟尘作为主产品占97.50%,副产品黑铜、炉渣分别占2.50%,0。

2.3.3 湿法工序阶段

采用碱浸脱铜硒,酸浸脱碲工艺处理烟尘,最后通过电解得到碲粉。主要的物料投入包括:烟尘、硫酸、烧碱等,能源消耗为电力、自来水,污染物排放根据实际情况而定。烧碱、硫酸、电力、自来水的上游背景数据来自CLCD—China—ECER 0.8。湿法工序阶段清单数据是企业实际生产年平均统计数据,见表2。

表2 湿法工序阶段清单数据Table 2 Wet process stage list data

3 生命周期评价影响评价

3.1 环境影响分析

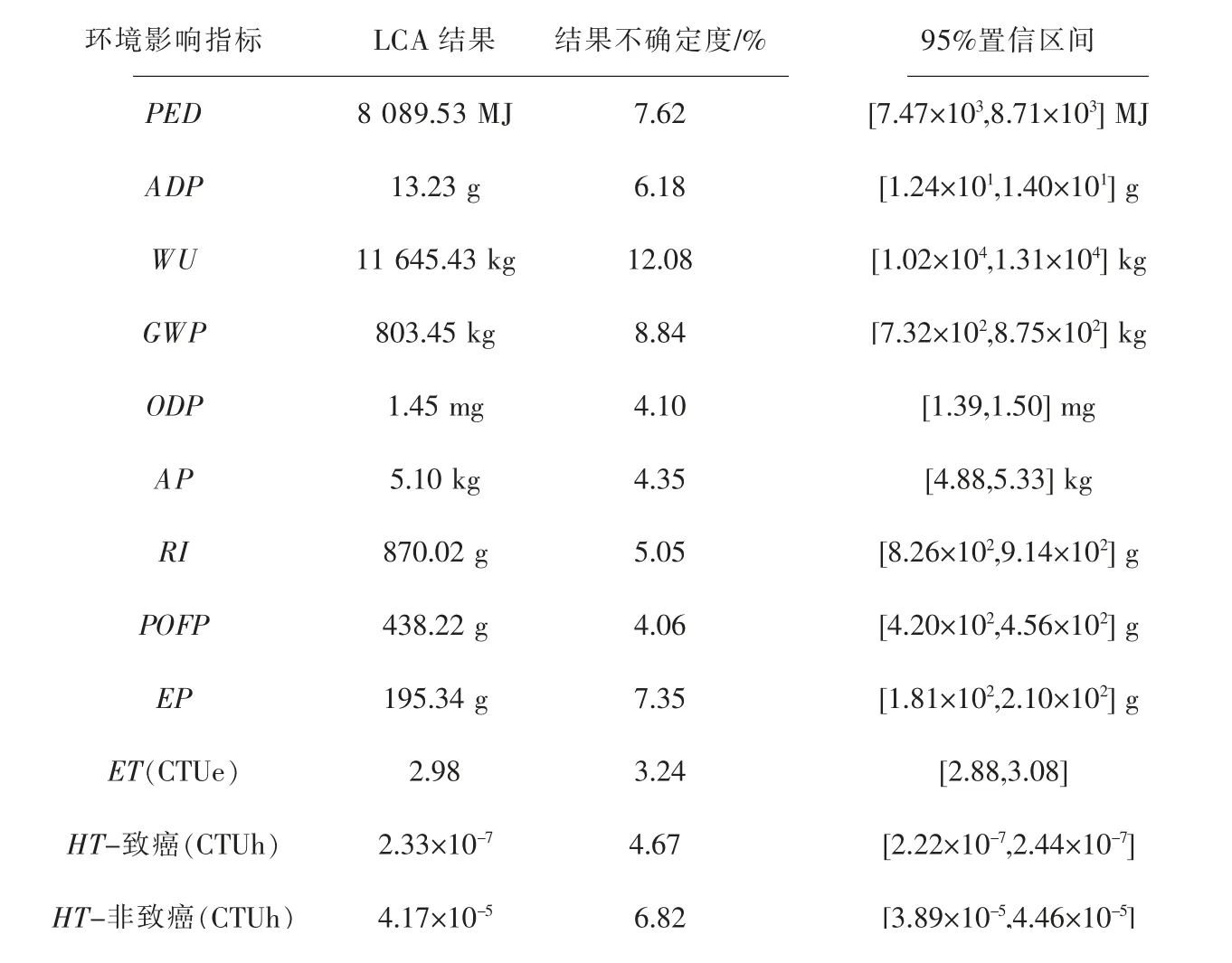

研究选定初级能源消耗(PED)、非生物资源消耗(ADP)、水资源消耗(WU)等资源消耗及全球变暖潜值(GWP)、臭氧层消耗(ODP)、酸化(AP)、可吸入无机物(RI)、光化学臭氧合成(POFP)、富营养化潜值(EP)、生态毒性(ET)、人体毒性(HT-致癌/非致癌)等环境影响指标,LCA将清单结果转化为相应环境影响类型,以评价产品生命周期过程对环境潜在影响程度[22]。多源有色冶炼固废中Te可控富集过程LCA结果见表3。

表3 多源有色冶炼固废中Te可控富集过程LCA结果Table 3 LCA results of the Te controllable enrichment process in the solid waste of multisource nonferrous smelting

从结果中看出,多源有色冶炼固废中Te可控富集过程的主要能耗类型指标有PED和WU,其值分别为8089.53 MJ和11645.43 kg;对环境影响最大的是GWP,数值达803.45 kg,其次是AP和ET指标,数值分别是5.10 kg和2.98,其余指标对环境影响较小。结合多源有色冶炼固废中Te可控富集过程的特点、研究目的及范围、清单分析,选择PED、WU、GWP、AP、ET等作为该生命周期主要环境影响类型。

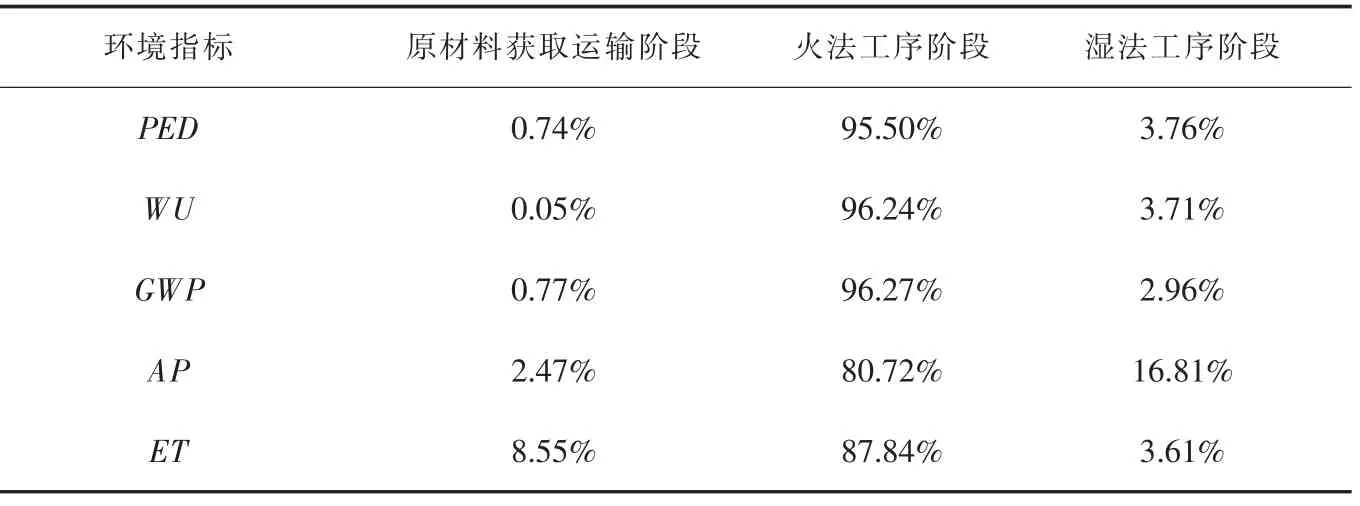

基于LCA结果分析火法协同富氧熔池熔炼技术富集多源有色冶炼固废中Te过程中3个单元过程累计贡献情况,详情见表4。由表4可知,对于初级能源消耗,火法工序约占95.50%,湿法工序占3.76%,原材料运输(0.74%)占比略小。水资源消耗方面火法工序占比最大,达96.24%;湿法工序(3.71%)次之,而原料运输(0.05%)的贡献可忽略不计。影响全球变暖的气体污染物排放情况主要集中于火法工序(96.27%),运输 过程和湿法工序占比之和仅为3.73%。在酸化中,火法工序占80.72%,湿法工序为16.81%,运输仅占2.47%。而在生态毒性方面,火法工序为87.84%,运输占到8.55%,湿法工序仅为3.61%。除了AP和ET,其他环境影响指标中火法工序占比都在90.00%以上,该阶段对GWP的贡献尤其大;相较于其他环境影响指标,湿法工序在AP中的占比较高,近17.00%。对于ET指标,原料运输占比比湿法工序高,高出4.94%。综上得出,火法工序是造成环境负荷的关键单元过程,是工艺改进的关键流程。

表4 多源有色冶炼固废中Te可控富集各单元过程的过程累计贡献Table 4 Process cumulative contribution of Te controlled enrichment of each unit process in multisource nonferrous smelting solid waste

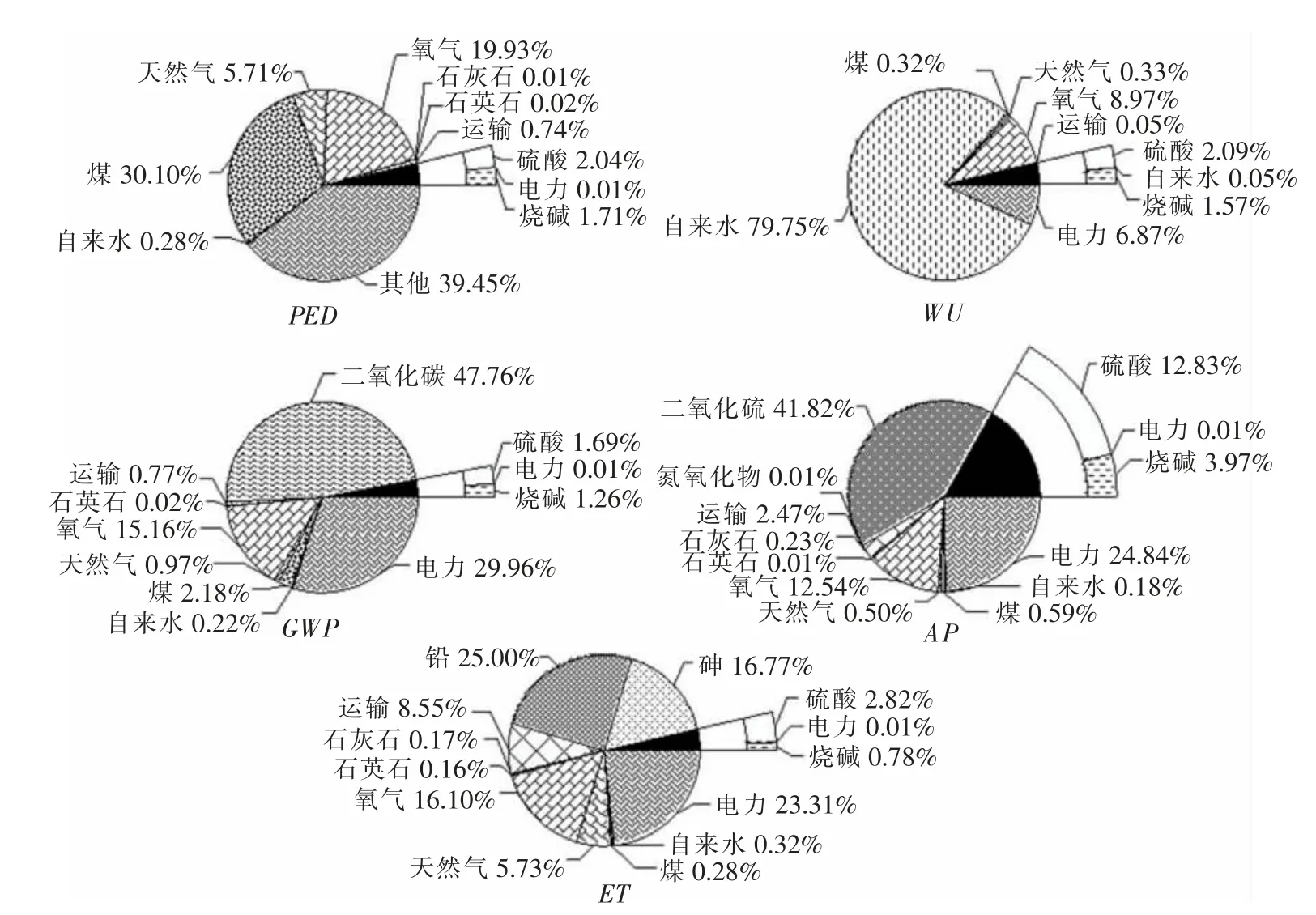

敏感度分析中清单数据变化会造成相应环境指标的改变,通过对各指标的敏感度分析,可评估数据准确性及其对最终结果的影响,进而识别出影响环境的关键因子[23]。多源有色冶炼固废中Te可控富集过程LCA清单数据敏感度见图2(复合环饼图未分解部分包含原材料运输阶段和火法工序,分解部分为湿法工序)。

图2 多源有色冶炼固废中Te可控富集过程LCA清单数据敏感度Fig.2 Data Sensitivity of LCA inventory for controllable enrichment of Te in multi-source non-ferrous Smelting Solid Waste

由图2得出,多源有色冶炼固废中Te可控富集过程对PED贡献最大的是火法工序中电力消耗,为39.45%;其次是煤炭开采,占30.10%;氧气消耗占19.93%。影响WU主要因素是火法工序中自来水消耗,高达79.75%,氧气和电力占比之和在16.00%左右。对于GWP指标,火法工序中占比突出的是二氧化碳排放,为47.76%,电力消耗占29.96%,而氧气消耗仅占15.16%。对AP影响较大的是火法工序中二氧化硫的排放,占比达41.82%,电力消耗次之,为24.84%,氧气消耗达12.54%;在湿法工序中硫酸消耗占比达12.83%。在火法工序中,铅排放、电力消耗、砷排放和氧气消耗对ET影响偏大,分别为25.00%、23.31%、16.77%和16.10%。综上总结得出,影响PED的关键因子为电力、煤、氧气,影响WU的关键因子为自来水、氧气、电力,影响GWP的关键因子为二氧化碳、电力、氧气,影响AP的关键因子为二氧化硫、电力、氧气、硫酸,影响ET的关键因子为铅、电力、砷、氧气。

3.2 数据质量评估结果

数据质量的本质是对比数据目标代表性与实际代表性间的差异,实景数据不确定度由单元过程目标代表性、实景数据实际代表性间的差异合成而得;通过实景数据目标代表性、背景数据实际代表性间的差异和背景基础不确定度合成得到背景数据不确定度,LCA结果不确定度由以上两种不确定度综合确定。运用CLCD方法评估数据质量,确定1.00吨多源有色冶炼固废中Te可控富集过程LCA结果不确定度,详见表5。从表5可知,WU的LCA结果不确定度为12.08%,对WU结果不确定度贡献最大的是火法工序中自来水的消耗,在背景数据不确定度评估中,背景数据实际代表性的时间为2013年,与实景数据目标代表性的差异较大,故传递和积累到WU指标上的不确定度偏高,其余环境指标结果不确定度均在10.00%的合理范围内,故结果相对可信。

表5 LCA结果不确定度Table 5 Uncertainty of LCA results

3.3 改进分析

针对多源有色冶炼固废中Te可控富集生命周期过程的资源消耗和环境影响状况,着重从3个方面出发提出以下绿色改进方案:

1)搭建绿色交易平台。可建立绿色供应商管理制度,对有条件的原料供应商提出原料生命周期数据透明共享需求,将绿色原料生命周期背景数据加以整合,针对制定适宜的绿色采购标准。通过以上措施,有利实现多源有色冶炼固废火法协同富氧熔池熔炼技术富集碲过程原料选用的绿色化,减少该过程在原辅料生产制备阶段的资源消耗和环境负担。

2)优化生产过程。在节约资源上,从多源有色冶炼固废中富集稀散金属碲促进了有色冶炼废渣循环利用,利于固废的消纳。当前,江西省以火力发电为主(火电占总电量76.24%),生产过程中电力消耗和燃煤过程排放的CO2、NOx、SO2等对PED、WU、GWP、AP、ET等指标贡献较大,因此政府相关部门需加快能源结构的调整,提高风电、水电、核电、光伏等清洁低碳的绿色能源在产业中的使用比例,改善企业能耗结构,降低因电力带来的环境污染,从而达到碳减排目的。

在提高能源利用效率上,江西省优质煤炭资源匮乏,购煤时选择热值高、硫分灰分低的以提高煤利用率,同时还可减少污染物排放。加大高效率低能耗仪器设备的投入使用,促进产业转型升级,注重先进技术研发,根据火法协同富氧熔池熔炼技术富集Te的原理及特点,制订适用的能效提升策略。

3)强化企业绿色管理。注重对原材料、能源绿色采购的管理,建立健全从多源有色冶炼固废中综合回收稀贵金属二次资源Te全过程的物料能源平衡体系,方便管理人员开展绿色采购;加强企业原材料采购、产品设计、产品生产等部门间的绿色化合作,在有效提高产品质量产量的同时还能降低污染危害。

4 结 论

采用LCA方法对多源有色冶炼固废中Te可控富集过程的生命周期原料消耗、能耗和环境影响进行定性定量评价,分析清单数据、LCA结果及灵敏度等,为该过程提供了绿色优化方案。对生命周期数据质量做出评估,LCA结果不确定度在合理范围内,故数据具有一定可信度。 采用火法协同富氧熔炼技术从1.00吨多源有色冶炼固废中能获得1.46 kg碲粉,碲综合回收率>85.00%。此过程的评价研究为推动节能减排、促进江西省生态文明建设和可持续发展提供了理论依据,但未对富集Te后的尾渣资源化利用过程进行生命周期评价,未来还需要深入研究。