浅谈外部因素对湿法脱硫的影响

贾 鹏

(长春东狮科技(集团)有限公司, 吉林长春 130000)

1 焦油、洗油对脱硫系统的影响及应对措施

1.1 焦油、洗油的危害

煤气中焦油、洗油对脱硫系统的影响主要有两个方面:一是消泡。焦油、洗油本身具有消泡作用,再生浮选过程中,在脱硫再生槽内难以形成泡沫层,脱硫液中悬浮硫含量高,硫颗粒易附着在脱硫塔填料上,造成脱硫塔堵塞[1];硫颗粒沉淀在槽底,日积月累会堵塞脱硫液管道,出现脱硫液循环量进出失衡现象,引发脱硫液吸空、冒槽、淹塔封煤气等事故。二是催化剂中毒。油类物质黏性强,易吸附或包裹在催化剂表面,从而造成催化剂失活,无法有效参与再生反应。

1.2 焦油、洗油的来源分析

1.2.1 煤气夹带

焦炉产生的荒煤气经高压氨水喷洒后温度降至80 ℃左右。荒煤气中含有大量的焦油、萘、煤粉等杂质,经初冷器冷却降温至18~21 ℃时,可将煤气中90%以上的杂质去除,再经过电捕焦油器进一步净化,煤气中杂质质量浓度控制在50 mg/m3以下,能够满足工艺要求。实际生产中,焦炉煤气成分受煤种、炉温、集气管压力的影响,煤气中杂质含量变化大,一旦初冷器、电捕焦油器运行效果差,或者是初冷器、电捕焦油器处于热洗清扫期间,易造成煤气含油超标,对负压脱硫及前置脱硫系统造成冲击。洗苯塔捕雾器(层)效果差以及洗苯煤气温度超过32 ℃时,洗苯后煤气夹带洗油高,对后置脱硫系统造成冲击[2]。

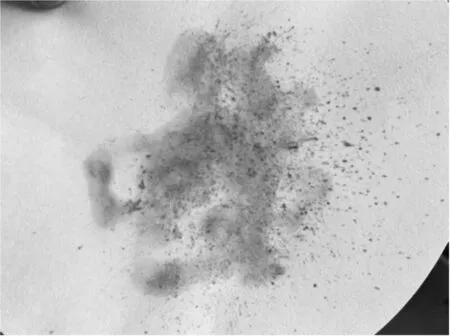

煤气带油可通过煤气含油化验进行定量监测,也可使用滤纸在脱硫塔前取样口处吸收定性监测(见图1)。

(a) 滤纸正面

图1中可看出煤气夹带洗油严重。实践证明,脱硫液属于碱性溶液,油类在脱硫液中不分层,在脱硫液中不易辨别。

1.2.2 含油浓氨水补充到脱硫系统

焦化厂采用氨法脱硫工艺较多。脱硫液中氨含量是保证脱硫效率的重要指标,一般控制氨质量浓度在7 g/L以上。理论上,控制入脱硫塔煤气温度在32 ℃以下,可减少再生过程中氨逃逸,煤气中的氨含量能够满足脱硫工艺要求。如果入脱硫塔煤气温度高于32 ℃,氨挥发损失大,脱硫液中氨含量不足时,一般需将蒸氨生产的浓氨水补充到脱硫系统。

通常浓氨水的颜色为淡黄色。焦化厂自产浓氨水中因萘或轻质油含量高,导致颜色发黄或发黑。浓氨水直接补充到脱硫液后半年,脱硫液颜色逐渐变为深绿甚至发黑,泡沫逐渐减少,最终脱硫系统瘫痪。

(a) 浓氨水中萘、轻质油含量多

1.3 解决措施

1.3.1 优化脱硫系统前煤气指标

对于负压脱硫、前置氨法脱硫,重点做好初冷器、电捕焦油器、预冷器的运行管理。初冷器后煤气温度宜控制在18~21 ℃,每降低1 ℃,煤气中含萘质量浓度约减少0.05 g/m3。通过初冷器冷却喷洒可将大部分萘、焦油、煤粉从煤气中分离出去,再通过电捕焦油器、预冷器,进一步降低煤气中的焦油、煤粉等杂质,保证进入脱硫塔煤气中的焦油质量浓度小于50 mg/m3、萘质量浓度小于200 mg/m3[3]。初冷器、电捕焦油器、预冷器热洗清扫时,调整脱硫再生塔液位调节器,保持大溢流,通过泡沫将杂质带出,避免消泡后单质硫沉积。

对于后置碱法脱硫,要控制洗苯塔后煤气温度低于32 ℃。通过降低煤气温度,以及定期更换洗苯塔顶部捕雾层或增设捕雾器,减少煤气夹带洗油。

1.3.2 补氨位置的选择

浓氨水不建议直接补充至脱硫液系统,可将浓氨水或热氨气补充到循环氨水系统或脱硫前煤气系统中,既能减少浓氨水带油对脱硫液的影响,又能避免脱硫系统涨液。受条件限制,浓氨水确需补充脱硫系统时,应控制蒸氨塔顶部分缩器温度在88~92 ℃,提高浓氨水质量分数至15%以上。增设陶瓷管过滤器,提高气浮除油机除油效率,对剩余氨水预处理除油,降低蒸氨塔蒸馏出的氨水含油量。

1.3.3 补充催化剂

酞菁钴类催化剂抗油性能差,一旦出现再生槽消泡、脱硫液发黑现象,基本上可定性为脱硫液含油所致。首先,分析油的来源,采取措施进行源头治理;其次,按理论消耗量的2~3倍添加催化剂,保持脱硫液中有效催化剂含量满足生产要求;最后,加大再生风量,提高再生效果,将脱硫液中的硫氢化钠转化为单质硫,提高脱硫效率。采取措施后,一般3~5 d后脱硫系统即可恢复正常。

1.3.4 压滤除油

加大再生槽溢流,通过压滤机滤布过滤除油,加快脱硫系统恢复正常。

1.3.5 添加洗衣粉

1.3.6 采用抗油性好的催化剂

脱硫前煤气带油含量持续升高,即使采取相关措施,系统泡沫层也不易形成,悬浮硫易沉降堵塞脱硫塔填料或设备管道。此时,建议将催化剂更换为DSH型高硫容抑盐催化剂。该催化剂是多金属催化中心复合型催化剂,抗油发泡性能好,硫容高,脱硫效率高,可应对煤气持续带油的恶劣生产状态,解决脱硫液带油消泡、悬浮硫沉降堵塞设备的问题。

2 萘、煤粉对脱硫系统的影响及应对措施

2.1 煤气中萘、煤粉含量高的原因分析

较高的炼焦温度、炉顶空间温度,以及炭化室煤装不满、焦炉煤气停留时间长等因素都会造成煤气中萘含量升高。集气管压力低于100 Pa、配合煤粒度细、热浮力大等因素会造成煤气中煤粉含量急剧增加[4]。

2.2 萘、煤粉对脱硫的影响

脱硫塔内萘、煤粉易与单质硫聚合,悬浮挂料在填料层、捕雾层上,导致脱硫塔阻力上升快。

2.3 降低煤气中萘、煤粉含量的措施

通过煤气风机回流,稳定控制集气管煤气压力为100~150 Pa,控制炉顶空间温度在800 ℃以下,采取措施控制装煤量,减少炉顶空间,降低煤气停留时间。

通过初冷器间接冷却,将煤气的温度控制在18~21 ℃。煤气流速的降低利于萘、煤粉的析出,采用体积分数为40%~60%的轻质焦油、氨水冷凝液喷洒吸收,降低煤气中大部分萘和煤粉的含量。

煤气经过初冷器冷却除萘后,进入电捕焦油器,焦油、萘被捕集,萘溶解在焦油中,随焦油流出。电捕后,焦炉煤气中,萘的质量浓度一般控制在200 mg/m3以下,可满足脱硫系统对萘、煤粉含量的要求。

3 焦炉煤气脱硫系统涨液原因分析及应对措施

3.1 脱硫系统涨液原因分析

3.1.1 化合水

无醛标签遵循一物一码机制,每枚标签都有一组对应的二维码、序列号及安全码。标签激活之后会绑定独一无二的追溯信息,可扫描下图中的演示二维码查看追溯页面。

脱除硫化氢时,伴随氧化还原反应,不管硫化氢转化为硫黄还是副盐(硫代盐、硫酸盐、硫氰酸盐),硫化氢中的氢离子均会转化为化合水,反应式如下。

(1)

(2)

(3)

(4)

理论上,每脱除1 t硫化氢生成0.53 t化合水,以100万t/a焦炭产能为例,煤气发生量为5万m3/h,硫化氢质量浓度为5~8 g/m3,生成化合水质量为3.18~5.09 t/d。

3.1.2 煤气夹带及饱和水

焦炉煤气因流速高、出口距设备顶部高度差小、捕雾设备效果差等因素,易夹带大量喷洒液进入脱硫塔,造成脱硫液涨液。

同样压力下,温度越高,煤气含饱和水越多。如果脱硫塔出口煤气温度低于进口煤气温度,则煤气中部分饱和水会进入脱硫系统。

3.1.3 外部水

泡沫泵机封冷却水、催化剂活化用水、蒸汽凝水、生活用水等外部水进入脱硫系统。

3.1.4 补加浓氨水

氨法脱硫中,脱硫液中的挥发氨随温度升高产生逃逸。脱硫塔出口煤气温度高于32 ℃,焦炉煤气中的氨不能满足脱硫所需的氨质量浓度要求(≥7 g/L),脱硫效率降低,需要补充浓氨水来提高碱源。一般焦化厂利用蒸氨工序产生的浓氨水补充进入脱硫系统,以100万t/a焦炭产能为例,质量分数为10%~12%的浓氨水产量约为30 t/d。

3.2 减少脱硫液涨液的措施

在脱硫塔前煤气管道处增加捕雾器,并在煤气管道上增设水封,减少煤气夹带。

控制脱硫塔出口煤气温度高于进口煤气温度5 ℃以上。以100万t/a焦炭产能为例,煤气发生量为5万m3/h,经过脱硫塔后,煤气温度从26 ℃提高到31 ℃,煤气中饱和水质量流量将增加到0.385 t/h,即理论上脱硫系统减少饱和水质量约为9 t/d,大于脱硫反应化合水的生成量。

生产中勤巡检,避免机封冷却水窜漏进入脱硫系统;机封冷却水及脱硫生活用水外排,禁止进入脱硫系统;催化剂活化用水改为脱硫液活化。

控制脱硫液及煤气温度,保持脱硫塔出口煤气温度小于32 ℃,减少氨逃逸,不补充浓氨水,或者将浓氨水、氨气补入脱硫前煤气系统。

4 结语

焦炉煤气与脱硫液的组分复杂,脱硫过程中副反应多,影响脱硫效率的因素也多,若不能及时发现潜在的风险,纠正平时操作中的不规范行为,会造成脱硫工序的混乱。为保证煤气脱硫工序长期稳定、高效运行,要从煤气净化的源头入手,管控好初冷器、电捕焦油器、预冷器或洗苯塔的运行,避免煤气中的杂质进入脱硫系统,为脱硫系统创造良好的生产工况。