轨道车辆车窗胶粘脱粘检测的双晶探头设计与应用

魏培欣,张国旺,宗 艳,龚明达,丁柏妍,曾 强,胡斌定,王海涛

(1.南京中车浦镇城轨车辆有限责任公司,南京 210031; 2.南京工程学院 汽车与轨道交通学院,南京 211167;3.南京航空航天大学 自动化学院,南京 210016;4.南京华建检测技术有限公司,南京 210046)

0 引言

交通运输业的蓬勃发展,使得高速列车的安全问题受到了极大的关注。高速列车在运行过程中,车窗受到外界的正负压力,运行过程中要求车窗能够承受最大±6 000 Pa的空气压力载荷[1-2]。高铁动车的玻璃和金属框架依靠粘接剂固定,因此,粘接质量的好坏就直接决定了列车运行的安全性,粘接强度不够,将导致车窗开胶甚至脱落,对列车行车运行造成极大的威胁。

高铁动车车窗粘结质量主要受外界环境和加工工艺等因素影响[3]。在生产和服役过程中分别会出现缺胶、粘接面污染、不完全固化和部分粘接以及老化、裂纹、粘附破坏和内聚破坏等问题[4],而这些原因将导致粘接结构强度降低,加之外界载荷作用,粘接结果后将出现力学性能劣化,最终导致整体失效,使用寿命减少。这些问题的出现,不仅对财产安全带来隐患,严重的将带来人员安全问题,因此对于列车车窗的粘结质量检测就显得尤为必要[5-6]。

目前,针对多界面脱粘缺陷检测的方案有敲击法,红外热成像法,核磁共振成像法,超声检测法[7-8]。超声检测凭借其穿透能力强、探伤灵敏度高、设备简单、易于操作等特点被广泛应用于无损检测领域[9-10]。目前针对粘接结构的检测已有部分研究,中北大学[11]采用基于超声纵波/横波结合的检测技术对固体火箭发动机粘接层进行脱粘检测,实现了对被测构件的非接触式水浸检测,可有效提取各界面的脱粘特征信号;西南交通大学[12]等通过脉冲回波法研究了玻璃-聚氨酯-玻璃多层粘接结构的界面缺陷,并根据测长法和当量法对界面脱粘缺陷进行了定量分析,但检测精度还有待提高;景德镇陶瓷大学[13]利用基于超声导波的脱粘检测方法,获得了刚性粘接、滑移粘接和完全脱粘3种不同粘接质量的频散曲线,实验验证了不同粘接质量的信号差别,实现了不同粘接质量的评估。虽然超声检测在多层粘接检测中有了一定的研究,但是针对具有复杂结构的动车车窗,以及不拆除车窗检测的需求,对车窗中聚氨酯胶层中缺陷的检测研究却比较少。一方面是由于聚氨酯材料声速低、声衰减大,另一方面,对于车窗结构的在役检测难度较大,因此,研究车窗聚氨酯胶接结构的缺陷检测方案具有很大的价值。

本文先利用CIVA软件建立车窗胶粘结构模型,模拟了脱粘检测中超声波的发射、传播和接收过程,接着研究了双晶探头尺寸R和超声探头频率f、倾角σ等对于聚氨酯材料中声场的影响,设计选取特征较明显的参数,根据选取的参数在仿真条件下研究了超声波与聚氨酯材料不同尺寸缺陷的相互作用规律。为了验证仿真结果的正确性和有效性,设计制作了含有不同缺陷尺寸的聚氨酯车窗胶接模拟试块和双晶探头,并使用双晶探头对模拟试块进行缺陷检测。实验证明双晶探头能够实现3~22 mm深度下2~6 mm尺寸缺陷的检测,为车窗胶接结构脱粘检测的定量评估和在役检测提供了一定的理论依据,具有一定的实际意义。

1 超声检测原理与检测系统

超声检测的原理是利用声波在固体中的振动传播特性,通过分析声波在材料中的反射、折射、投射、衰减等情况,从而达到对材料进行无损检测的目的。超声检测系统主要分为:超声探头、超声探伤仪、数字成像系统以及待检测试块。超声探伤仪将电能传送至超声换能器,换能器将电信号转换为超声信号,超声信号通过和待检测试块作用后以反射或投射的方式反馈回探伤仪。信号强度以及信号的位置能反馈出超声波在试块中的作用情况,通过分析反馈信号从而分析结构内部是否存在缺陷如分层、孔洞和杂质等,超声检测法可检测胶接结构的分层、脱粘、气孔、裂缝、冲击损伤等缺陷,超声检测基本原理如图1所示[14-15]。

图1 超声检测基本原理

超声检测法有反射法、衍射时差法、透射法、共振法等。衍射时差法采用一收一发结构对材料进行检测,要求检测探头具有楔块、对结构要求较严格;透射法是通过投射波对材料内部缺陷进行分析的方法,对声衰减材料大的结构检测效果不良好;共振法一般用于测厚。由于聚氨酯材料声速低、声衰减大,且车窗结构复杂,所以综合考虑采用超声脉冲回波法进行缺陷检测。超声脉冲回波法[16-18]检测的具体过程为:通过向待检测试件表面发送超声波,通过在同一表面接收回波来分析材料缺陷情况。根据回波信号幅值大小和出现时间就可计算出缺陷的位置和大小。超声脉冲回波法又分为一次脉冲回波和多次脉冲光回波法。超声波在材料内传播时若遇上非连续界面如粘接界面的脱粘或气孔等缺陷时,将产生较大的回波。超声探伤仪将回波以A扫信号或超声成像的形式输出,A型显示是将超声传播的时间和对应时刻的幅值显示在坐标系中,通过观测回波信号就可判断材料内部缺陷情况,由于A扫信号直观且原理简单,目前被广泛应用于超声无损检测中。

具体如下:超声波发射接收系统包括双晶探头、数字采集卡和超声波检测仪,如图2所示。

图2 检测系统示意图

超声探伤仪为探头内超声换能器提供一定频率和电压幅值的激励脉冲,由于压电效应的存在,超声换能器将激发出超声波,超声波通过探头作用至被检测工件,与工件作用后遇非连续界面将产生回波,换能器接收回波并将回波转换成电压信号。电压信号被超声数据采集卡采集并将信号转换为计算机可处理的数字信号。数字信号经处理后可由探伤仪自带显示系统显示,也可以保存下来进行成像进行后续分析。由于超声信号频率较高,因此对于采集卡的采样速率也有一定要求,根据奈奎斯特采样定理,采用频率应该至少为信号最高频率的两倍才能保证信号不失真的采集,但在工程应用中一般保证采集卡采集频率为信号最高频率的5~10倍。

检测系统双晶探头采用收发一体的模式,信号激励与接收模块控制探头进行信号激励与接收,然后将接收到的超声信号经信号采集模块至PC端显示,对显示信号进行分析就可得到缺陷信息。

2 不同检测参数声场与缺陷仿真计算

针对聚氨酯这一类声衰减大,回波弱的材料,需要对探头不同频率、晶片尺寸、楔块厚度进行仿真以分析信号模态。由于实际车窗和模拟试块尺寸限制,考虑到晶片尺寸过小会影响到缺陷回波,于是综合选用直径为3 mm的圆形晶片。

2.1 声场仿真计算

采用统一的晶片直径(3 mm)、楔块厚度(10 mm)进行不同检测频率(0.5 MHz,1 MHz、1.5 MHz、2 MHz,3 MHz)声场仿真计算。

从图3可以看出,随着频率的增加,近场波束宽度不断减小,检测深度不断加深,焦距增加,声束焦点不断下移,检测声场菱形区随焦点变化而变化,针对聚氨酯胶粘结构,2 MHz频率探头检测效果比较理想,几乎能够覆盖整个检测区域,频率为2.5 MHz声束焦点能量分布不均,不够集中,同时近场区能量较弱,不利于近表面脱粘缺陷的检测。

图3 不同频率声场图

针对不同晶片倾角对仿真信号进行分析,倾角从2~13°不等。

从图4可以看出,随着晶片倾角的增加,检测菱形区上移,焦距减小,声束焦点上移,波束宽度减小,对于不同深度缺陷,需要设计不同焦距探头,从而实现有效检出。针对仿真结果来看,对于位于近表面的缺陷,大倾角有利于缺陷的检出,而对于远表面的缺陷则采用较小倾角较为合适。

图4 不同晶片倾角声场图

针对楔块厚度,进行声场图仿真,楔块厚度从6~11 mm不等,仿真结果如图5所示。

图5 不同楔块厚度声场图

由图5可以看出,当楔块厚度由6 mm开始增加至11 mm时,焦点不断上移,菱形区不断向上移动,针对近表面缺陷,大的楔块厚度较为适合检测,针对位置较深的缺陷时,则考虑采用较小的楔块厚度。

2.2 缺陷仿真计算

聚氨酯胶粘结构在生产制备过程中由于工艺问题会产生气孔、脱粘等缺陷,在实际检测前需要根据声场结果确定检测参数以保证检测的准确性和有效性。根据声场仿真结果以及缺陷出现的位置,选择检测频率为2 MHz,晶片尺寸为3 mm,楔块厚度为8 mm,晶片倾角为5°的探头和检测参数进行缺陷检测仿真,结果如下:

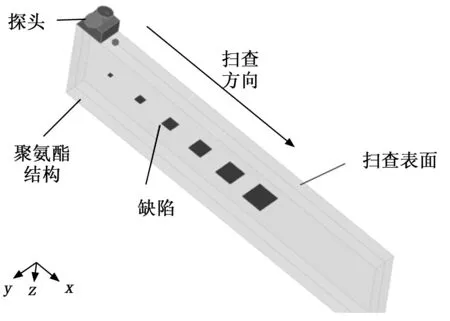

模型如图6所示,采用沿x轴扫查的方式检测缺陷。

图6 仿真检测模型

检测的效果受缺陷深度和尺寸的影响,首先对不同深度同样尺寸的缺陷进行了仿真,缺陷尺寸从1~6 mm以1 mm为梯度变化,深度设置为距离表面4 mm、8 mm、12 mm、16 mm、18 mm、22 mm,结果如图7所示。

图7 不同深度同样尺寸缺陷仿真结果

当深度梯度从4 mm、8 mm、12 mm、16 mm、18 mm、22 mm变化的时候,对于尺寸为1~6 mm变化的缺陷都能进行明显检出。但在缺陷尺寸较小时,回波信号相对较弱,对于缺陷位置来讲,当缺陷位于近表面或位于底面附近时,由于不在检测菱形区内,所以信号较弱,实际检测时信号幅值和同样大小但位于菱形区内的缺陷相比将有所减弱。

图8为同样深度不同尺寸缺陷的仿真示意图,缺陷深度和尺寸同图7设置相同,深度梯度依然设置为4~22 mm,尺寸为1~6 mm的缺陷。

图8 相同深度不同尺寸缺陷仿真结果

图8表明,在同一深度时,对于不同尺寸的缺陷能实现明显检测,且随着尺寸增加,缺陷信号幅值有明显提升,沿着缺陷位置处底波位置回波有明显衰减。同一尺寸的缺陷随着深度的增加信号幅值有所减小。

仿真结果表明:当采用检测频率为2 MHz,晶片尺寸为3 mm,楔块厚度为8 mm,晶片倾角为5°的探头进行检测时,检测视野良好,能够对模拟缺陷进行有效检测。

3 车窗胶粘结构仿真分析与探头设计

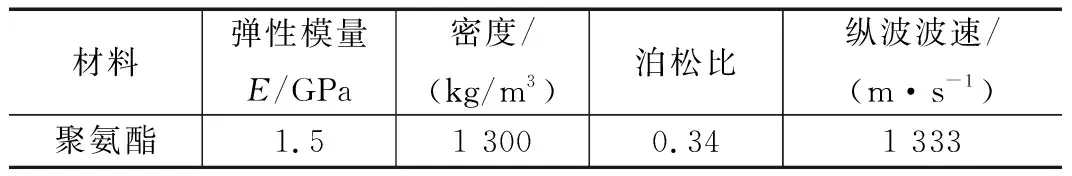

动车车窗胶接结构的截面图如图9(a)所示,两侧分别为玻璃和铝合金车体,在未拆除车窗情况下,其检测区域有限,仅在胶层处能进行检测,故在CIVA软件[19]中建立聚氨酯简化模型如图9(b)所示,模型大小为15 mm×25 mm,缺陷放置于距离检测表面21 mm处,聚氨酯材料及声学参数如表1所示。

图9 胶接结构与聚氨酯仿真简化模型

表1 聚氨酯材料及声学参数

双晶探头[20]相比于单晶探头会安装延迟块,这可以使晶片产生的近场区不影响构件检测;双晶探头与单晶探头相比,具有很高的发射灵敏度和接收灵敏度,双晶探头的发射晶片和接收晶片采用不同的材料制成,相较于单晶探头收发一体来讲,信号的发射和接收性能更稳定,且双晶探头发射和接收晶片之间有一吸声性好、绝缘性好的隔声层,将发射和接收电路分隔开来,克服了单晶探头发射波和接收回波相互串扰的问题,使信号脉冲变窄,提高了检测分辨力、消除了发送晶片和延迟块的反射杂波进入接收晶片,减少了噪声。收发探头各自都带延迟块,将检测盲区放置于延迟块内,待检测结构内探测盲区大为减小,有利于近表面缺陷的探测。实际检测时需要根据材料的厚度以及待检测材料的结构设计相应的双晶探头。双晶探头结构如图10所示。

图10 双晶探头结构示意图

图10中,f为两声束相交中心点深度,数值大小由待测试样的尺寸确定,m是探头从介质表面入射点到探头几何中心点的距离,h为延迟块中心高度,晶片近场区N计算公式为式(2),一般选取h大于近场区长度N并未半波长的整数倍,d为隔声层厚度,(l)为延迟块中心到隔声层距离。σ为晶片倾角,δ为试件内倾角,二者满足公式(3),一般不将检测区域设置在近场区内,因为近场区存在一系列声压极大极小值点,在检测时体现为波场杂乱,所以一般将dA-dC为深度检测范围。

m=f×tanδ-d/2

(1)

(2)

(3)

式中,CL1为延迟块声速,CL2为介质声速,Fs为波源尺寸,当晶片为圆形晶片时,Fs为圆形晶片的面积,λ为超声波波长。双晶探头的结构和材料使得检测近表面的分辨率得到显著的提高,且在粗糙或弯曲表面上的耦合效果好,可紧贴在待检测工件表面。正是由于双晶探头具有以上这些特性,所以本课题采用双晶探头开展。

根据仿真结果以及双晶探头结构要求,针对聚氨酯胶接结构选取检测频率为2 MHz,晶片选用圆形晶片,尺寸为3 mm,楔块厚度为8 mm,晶片倾角为5°的探头和检测参数可以实现深度从4~22 mm,缺陷尺寸从1~6 mm缺陷的检测。

4 实验结果与分析

4.1 试样设计

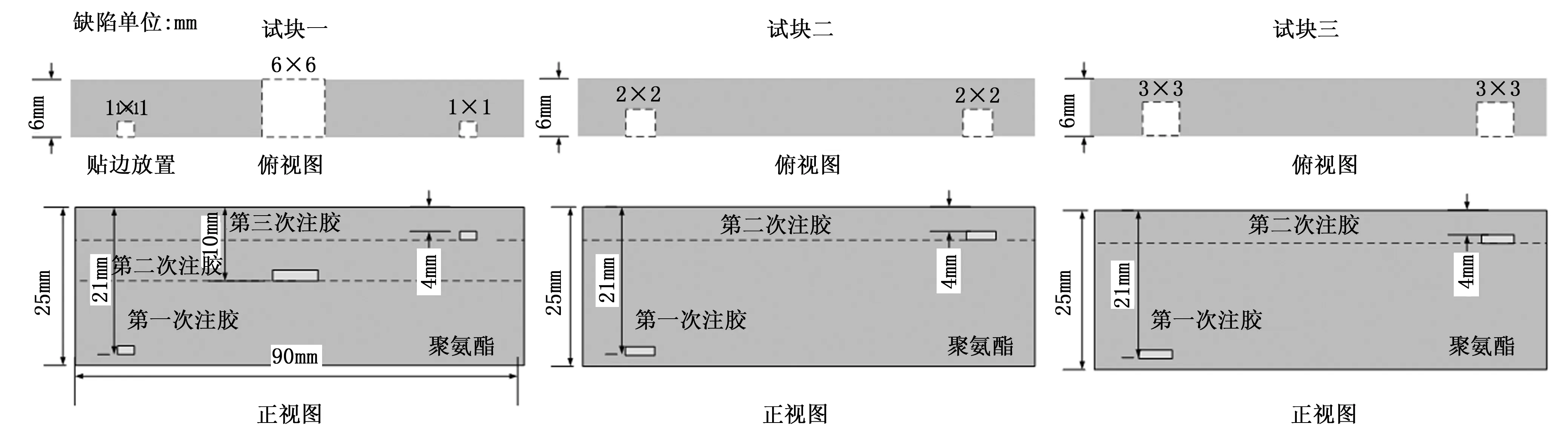

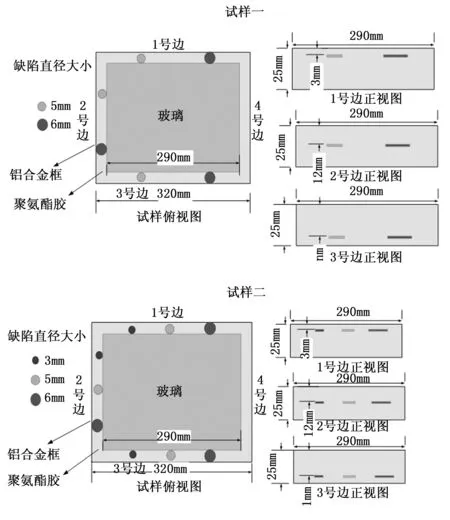

针对车窗实际尺寸和结构设计了两种类型试块,图11为标准试块示意图。

图11 标准试块示意图

标准试块主要用作对探头检测参数的校正和验证,标准试块尺寸为长90 mm×6 mm×25 mm,预置缺陷分别为1 mm×1 mm、2 mm×2 mm、3 mm×3 mm,并在试块一中设置6 mm×6 mm缺陷以作对比,深度分别位于4 mm、10 mm、21 mm处不等。

针对车窗结构还设计了模拟试块,如图12所示。

图12 模拟试块示意图

模拟试块尺寸为320 mm×320 mm×25 mm,玻璃尺寸为290 mm×290 mm×18 mm,在玻璃和车窗框之间填以聚氨酯粘接剂,缺陷设置为3 mm、5 mm、6 mm不等,深度从3 mm、12 mm、21 mm不等,具体位置和尺寸如图12所示。

4.2 实验与结果分析

首先针对检测仪器与试块结构需对探头和试块进行参数匹配,在标准试块上进行仪器参数校准,根据研究表明(玻璃-聚氨酯-玻璃结构界面脱粘缺陷的超声检测),聚氨酯材料声速为1 333 m/s,但实际材料和结构可能因为致密性和制作工艺而使声速有一定差别,声速的差异可能对缺陷的定位带来一定误差,所以需要对检测系统声速进行校准。获得实际声速后调节声程,使其范围覆盖被检测件厚度后即可开始检测。

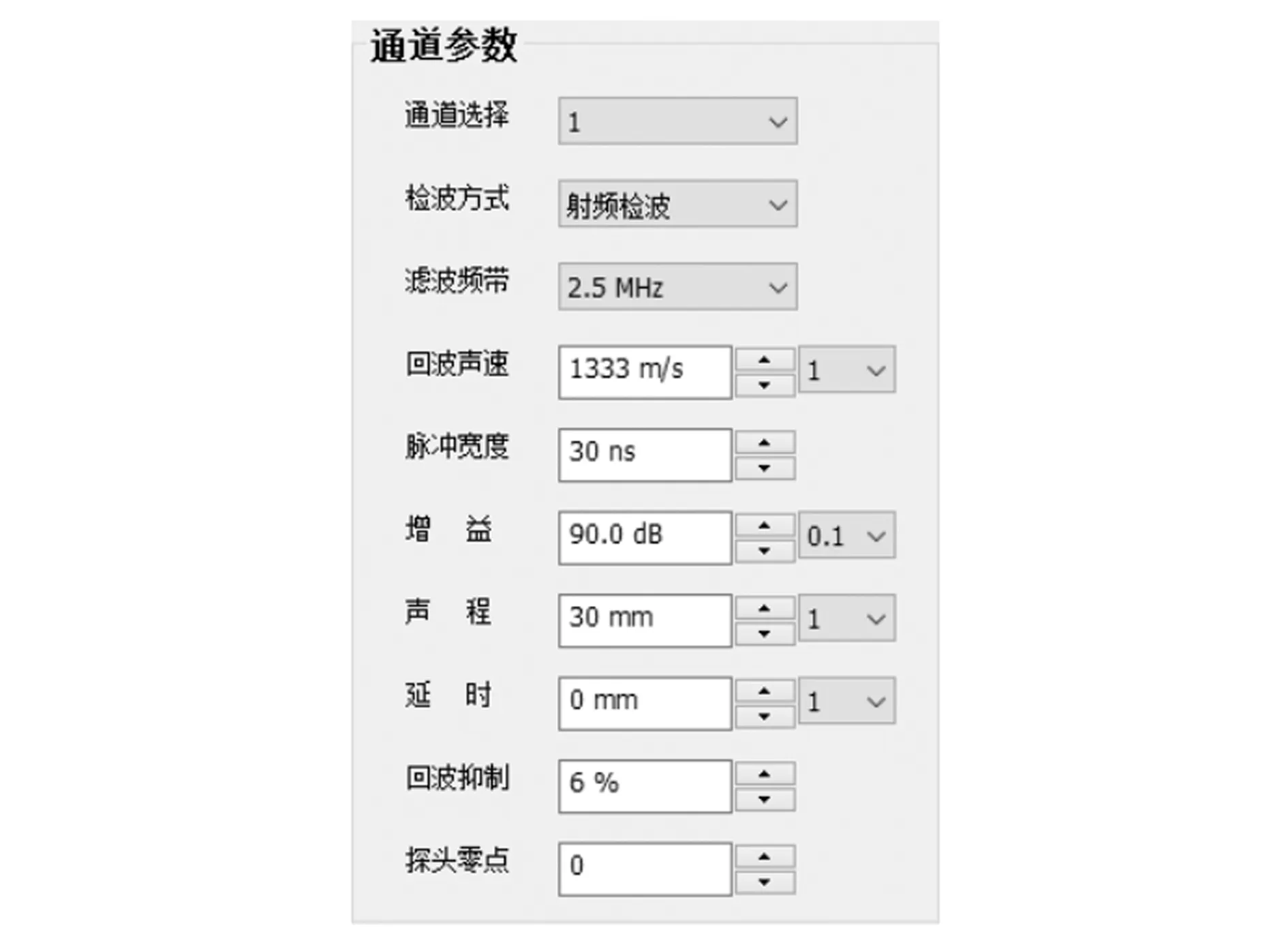

4.2.1 仪器参数设置与校准

首先将检测通道设置为1,检波方式设置为射频检波,滤波频带选择2.5 MHz滤波,调节声速为1 333 m/s,脉冲宽度为30 ns,声程设置为30 mm,增益设置为90 dB,延时和探头零点均为0,如图13所示。

图13 检测参数设置

将探头放于标准试块无缺陷处进行检测,观察底面回波,可以看到在25 mm处无明显底面回波,无法确定声速1 333 m/s是否是材料实际声速,因此观察底面回波来确定声速此时已失效,如图14所示。

图14 不明显底波信号

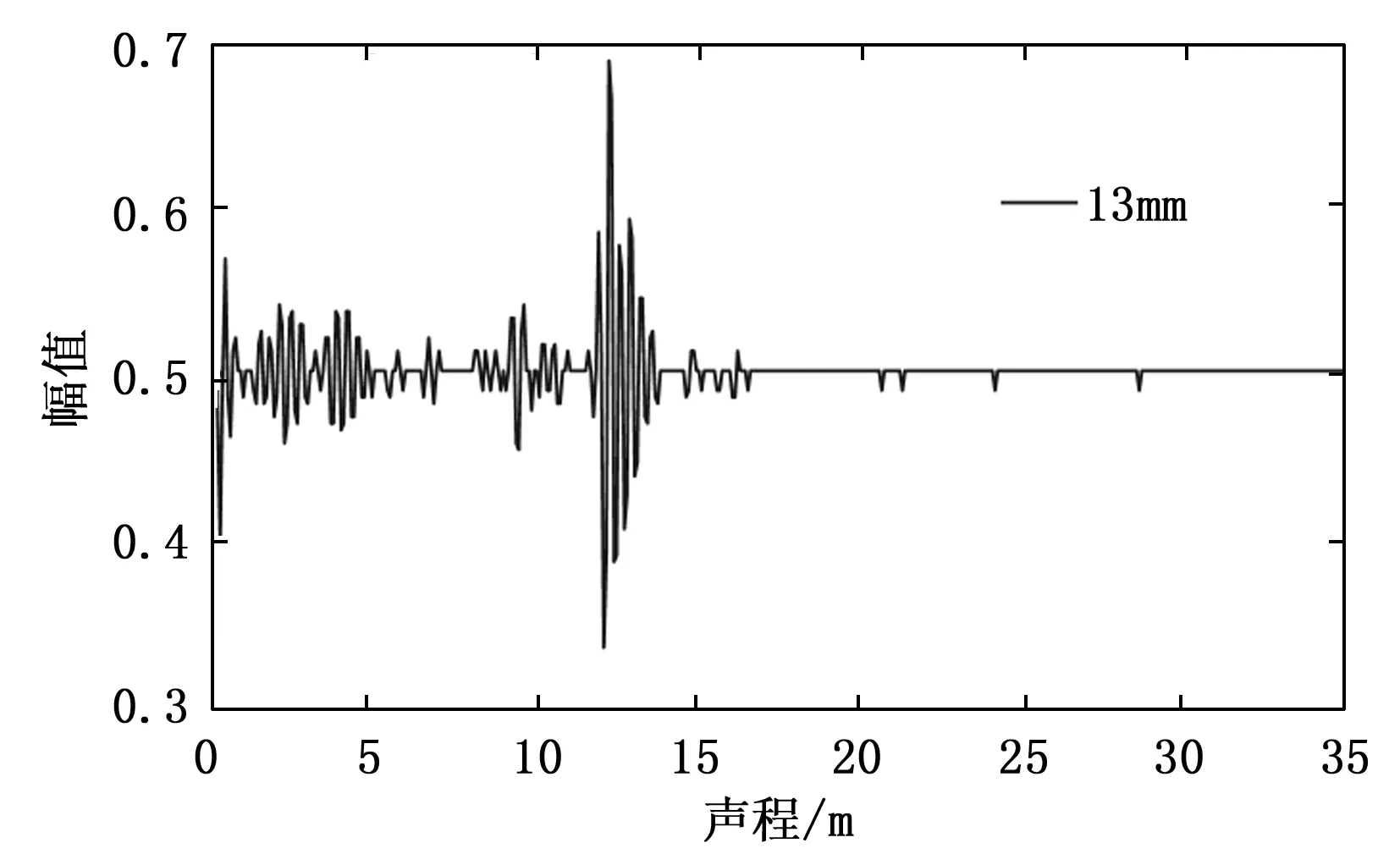

所以采用缺陷波进行声速校准。标准试块中在距离上表面10 mm处有一6 mm×6 mm缺陷,距离下表面13 mm,将闸门A与闸门B分别放置于声程10 mm与13 mm处,首先从上表面进行检测,调节声速,当声速为1 480 m/s时,缺陷信号位于声程10 mm处(见图15)。

图15 校准试块上表面缺陷信号

再将探头放置在标准试件下表面,可以看到缺陷信号位于13 mm左右处,如图16所示,由此缺陷声速和声程校准完成,聚氨酯材料内声速调整为1 480 m/s,以此声速作为材料检测参数。

图16 校准试块下表面缺陷信号

4.2.2 模拟试块缺陷检测

模拟试块4个胶接区域中,1、2、3号区域分别预置缺陷深度为3 mm、12 mm、21 mm,4号面为参考面,未预埋缺陷。同时每一个区域的缺陷大小都有3种尺寸,分别为:3 mm、5 mm、6 mm。因为模拟试块二设置的缺陷类型更丰富,所以后续的检测结果分析主要以试样二为例。

图17为1号边的检测结果图,从图中可以看出,对于5 mm以内的近表面脱粘缺陷,双晶探头相比于单晶探头来说可以有效检出。同时,在同一深度上,随着脱粘缺陷的增大,缺陷回波的幅值也会随之增大,可以根据这一特点将范围内的回波幅值最大点都提取出来,判别脱粘缺陷出现的最大区域。然而当脱粘缺陷达到5 mm时,缺陷的回波幅值已经基本上饱和,这时,如果胶粘结构中还存在更大的缺陷就难以分辨出来了。

图17 1号胶接区域超声检测信号

因为2号胶接区域脱粘缺陷的深度位于12 mm,所以只要深度为21 mm的缺陷能检测出来,则2号区域的缺陷就也能检测出来。图18为3号胶接区域的检测结果图,从图中可以看出对于21 mm的脱粘缺陷,双晶探头可以有效检出,但是在5 mm的地方出现了界面回波,且幅值较大,这不利于5~7 mm之间的脱粘缺陷检测。同样的,与1号边的检测结果相似,在同一深度上,随着脱粘缺陷的增大,缺陷回波的幅值也会随之增大,可以根据这一特点将范围内的回波幅值最大点都提取出来,判别脱粘缺陷出现的最大区域。然而当脱粘缺陷达到5 mm时,缺陷的回波幅值没有达到饱和,说明聚氨酯材料会减少超声能量,这时,对于深度比较深的脱粘缺陷胶具备一定的检测能力。

图18 3号胶接区域超声检测信号

图19为同一大小,不同预埋深度的脱粘缺陷超声信号图,从图19可以看出双晶探头能检测出不同深度的脱粘缺陷,在检测区域中会有一些界面回波不断被探头接收,且在近区存在杂波,不利于对脱粘缺陷的判定。但是针对轨道交通车辆车窗的胶接结构中存在的界面脱粘缺陷还是具备一定的检测能力,同时也验证了仿真模型的可行性和正确性,对后续界面脱粘的定量检测具有一定的指导作用。

图19 不同深度、同一大小缺陷的超声信号

5 结束语

本文采用仿真与实验相结合的方法,先根据双晶探头的结构参数设计要求,通过CIVA仿真软件建立了车窗胶接结构和双晶探头的仿真模型,研究了不同检测频率以及不同晶片尺寸对双晶探头声场的影响以及与不同脱粘缺陷的响应过程。依据仿真结果选取合适的探头参数并制作了适合车窗胶接结构的双晶探头,并设计了验证探头可行性的校准试块和模拟试块,然后搭建超声探伤检测实验系统,在校准试块上针对双晶探头设置好对应的仪器检测参数,最后对含有不同长度和深度脱粘缺陷的模拟试块进行检测。实验结果表明:设计的双晶探头能实现车窗胶接结构中的界面脱粘缺陷的检出,同时对于同一深度、不同大小的脱粘缺陷,其缺陷回波幅值具有一定的变化,可以依据此关系来进行脱粘检测定量分析,为动车车窗胶接结构的量化分析提供了奠定了理论依据。