多元食品胶复合制备胶囊及配方优化

程相林,王晨,孙世昌,敬永安,冯剑,郭琪

(1.郑州大学 化工学院,河南 郑州 450001;2.河南金瑞香精香料有限公司,河南 郑州 450046)

最近几年烟草领域最具创新产品毫无疑问就是香味胶囊,也就是爆珠[1]。为以香型塑造为核心的品类构建提供了新思路,爆珠香烟面世后呈井喷发展的态势[2-4]。

胶囊壁材是决定胶囊性能的关键因素[4]。目前食品胶大多用于制备微胶囊壁材,在烟用胶囊方面的研究较少,且存在质量不稳定的问题,开发新配方尤为必要。κ-卡拉胶[5-6]、结冷胶[7-8]、阿拉伯胶[9-10]及明胶[9,11]等食品胶开始应用于制备胶囊。然而关于其复配研究鲜有报道。本研究以多种食品胶及KCl为壁材原料,考察其添加量对胶液及胶囊质量的影响,并对滴制过程进行研究,通过正交实验确定最佳配方,为工业化提供参考依据。

1 实验部分

1.1 材料与仪器

κ-卡拉胶、阿拉伯胶、结冷胶、明胶、KCl、冰橙味香精、石蜡油均为食品级。

HLT-906型电子秤;CP224C型电子分析天平;HH-4型恒温水浴锅;GFJL4型分散机;BK STM-IV型数显斯托默粘度计;CTS-Ⅱ型烟用胶囊综合检测仪;Manaslu-R30型全自动机器视觉检测设备。

1.2 实验方法

1.2.1 滴丸制备 将KCl溶解于60~70 ℃的水中,再加入混合均匀的胶粉(κ-卡拉胶、结冷胶、阿拉伯胶及明胶),在500 r/min下搅拌1 h左右,胶液静置40 min消泡,即可进行滴丸。将胶液与芯液(香精)按一定的流速,由定量泵通过滴丸装置双筒同心圆滴头流入到18~22 ℃的循环食用石蜡油冷却液中,流出液在表面张力的作用下形成球形滴丸(内层为香精芯液,外层包裹层为胶液),滴丸下降过程中温度降低形成凝胶。清洗后的滴丸经烘干后,即得胶囊。

1.2.2 胶囊各壁材材料单因素实验 本实验胶液固含为2.40%,固定κ-卡拉胶与结冷胶的总质量为100 g,并以此为基准计算其他辅料的量,实验分组如下:

1.2.2.1 二元食品胶复合实验 ①固定κ-卡拉胶与结冷胶的质量比2∶1,KCl添加量分别为4%,5%,6%,7%,8%。②固定KCl的添加量6%,κ-卡拉胶与结冷胶质量比分别为1∶1,2∶1,3∶1,4∶1,5∶1。

1.2.2.2 三元食品胶复合实验 ①固定KCl的添加量6%、κ-卡拉胶与结冷胶的质量比2∶1、阿拉伯胶添加量分别为2%,4%,6%,8%,10%。②固定KCl的添加量6%、κ-卡拉胶与结冷胶的质量比 2∶1、明胶添加量分别为2%,4%,6%,8%,10%。

1.2.3 正交实验优化配方 在单因素实验的基础上,以κ-卡拉胶与结冷胶质量比,阿拉伯胶、明胶以及KCl添加量为考察因素,每个因素3个水平,以胶囊的直径、压力值和外观的合格率作为评价标准,进行L9(34)正交实验。

表1 正交实验设计

1.2.4 生产实验验证 根据正交实验得到的最优配方,进行工业化生产。使用9台机器,每天生产24 h,连续运行30 d,生产过程中质量检测按企业标准进行,所得胶囊见图1。

图1 烟用胶囊Fig.1 The capsule for cigarettes

1.3 胶液和胶囊的性能测试

1.3.1 胶液的粘度测定 胶液静置40 min后,选择62号转子,使扭矩在50%左右,用数显斯托默粘度计在55 ℃时,对胶液进行粘度测试,测试3次取平均值。

1.3.2 凝胶温度测试 按照参考文献[12]的方法测试凝胶温度。

1.3.3 胶囊直径、压力值测定 用烟用胶囊综合检测仪对胶囊的粒径、压力值等指标进行检测,每次随机选取100粒,取3次测试结果的平均值。

1.3.4 胶囊的外观测试 使用全自动视觉检测仪,对所制备的全部胶囊(100%)进行外观检测。

1.3.5 香精释放评价 从所制得的全部胶囊中随机选取100个胶囊,制成爆珠卷烟,香味释放评价按感官评价法进行。在空气清新、无异味的评吸室内,由15名企业评吸委员进行评吸比较,得到香精释放评价结果。

表2 爆珠卷烟感官评分表

2 结果与讨论

2.1 不同原料对胶液粘度、凝胶温度及胶囊质量的影响

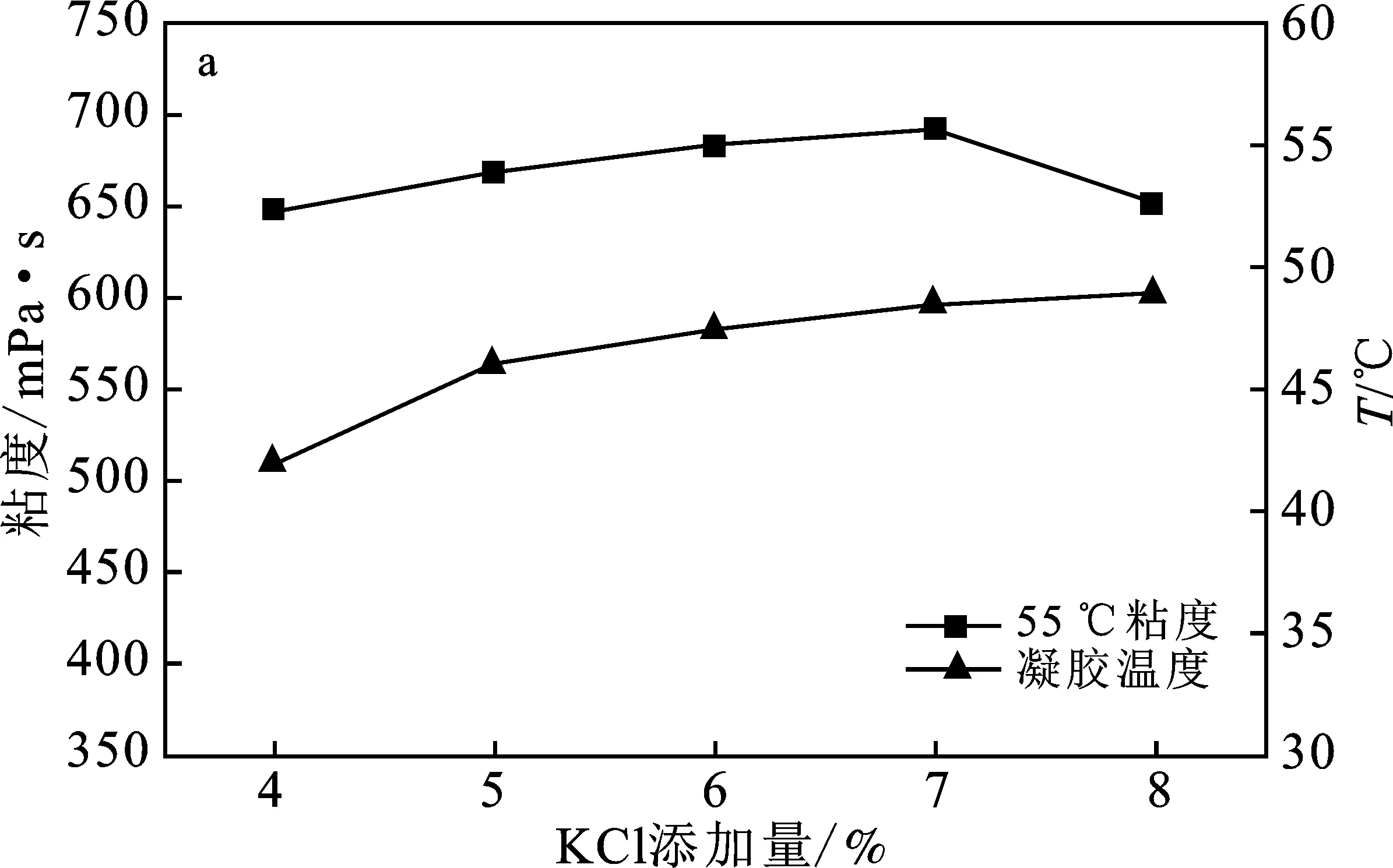

粘度和凝胶温度是影响滴丸成形的关键因素。适宜滴丸的胶液粘度(55 ℃)为600~750 mPa·s,凝胶温度为47~52 ℃。质量标准(CL 15—2018)规定直径范围3.50~3.80 mm,合格率≥90%;压力值范围0.70~1.9 kg,合格率≥80%;外观合格率≥90%。

2.1.1 KCl添加量对胶液粘度、凝胶温度及胶囊质量的影响 由图2a可知,随着KCl添加量的增加,胶液的粘度先增加而后降低,但变化较小;凝胶温度逐渐增加。KCl添加量为4%,5%,6%,7%,8%时,凝胶温度分别为42,46,47.5,48.5,49 ℃。在添加量为6%,7%,8%时,滴制过程较为顺利,分离较好。当KCl添加量为4%和5%时,凝胶温度较低,滴丸出现偏心或变形。这是由于K+对κ-卡拉胶凝胶温度有较大影响[13-14]。在较高温度的水溶液中,κ-卡拉胶是无规则线性结构,随着体系温度的降低,向螺旋体结构转化,即线性结构→单螺旋体→双螺旋体→网状结构→凝胶[15]。K+可诱导κ-卡拉胶的结构转变,促进凝胶形成,提高凝胶温度。由图2b可知,KCl的添加量对于直径、压力值和外观合格率都略有提高,这与KCl的添加量对胶液粘度影响较小的结果是一致的。说明κ-卡拉胶在KCl添加量达到一定程度后,K+起到的交联作用接近饱和,所以KCl适宜添加量为6%,7%和8%。

图2 KCl添加量对胶液和胶囊质量的影响

2.1.2 κ-卡拉胶与结冷胶的比例对胶液粘度、凝胶温度及胶囊质量的影响 由图3a可知,随着κ-卡拉胶比例增加,结冷胶比例下降,胶液的粘度增加幅度较大,凝胶温度略有上升,当κ-卡拉胶与结冷胶的质量比为2∶1,3∶1,4∶1时,胶液粘度和凝胶温度在适宜滴丸成形的范围之内,滴丸分离较好。由图3b可知,随着结冷胶比例的增加,胶囊的直径、压力值和外观合格率都是先增加后降低,是由于κ-卡拉胶与结冷胶的质量为1∶1时,胶液凝胶温度为46 ℃,不在适宜凝胶温度范围内,滴丸出现偏心和变形;在质量比为5∶1时胶液粘度过大,滴丸成形较差,所以质量合格率均较低。适宜的κ-卡拉胶和结冷胶的比例为2∶1,3∶1,4∶1。

图3 κ-卡拉胶与结冷胶的比例对胶液和 胶囊质量的影响Fig.3 Effect of the ratio of κ-carrageenan and gellan gum on glue solution and the quality of capsule

2.1.3 阿拉伯胶添加量对胶液粘度、凝胶温度及胶囊质量的影响 由图4a可知,随着阿拉伯胶添加量的增加,胶液粘度随之下降,凝胶温度基本不变。在添加量为2%,4%和6%时,滴制过程较为顺利。在添加量为8%和10%时,胶液粘度过低。由图4b可知,随着阿拉伯胶添加量的增加,胶囊的直径合格率先上升后下降,是因为阿拉伯胶具有良好的成膜性使得直径合格率增加,但当添加量过多时,胶液粘度降低,滴头流出的胶液易呈线状,出现较多小滴丸,使胶囊的直径易偏小,合格率降低,随着阿拉伯胶添加量的增加,胶囊的压力值合格率和外观合格率都略有增加,这是由于阿拉伯胶具有较好的乳化性能和良好的流动性,有助于滴丸的成型。适宜的阿拉伯胶的添加量为2%,4%和6%。

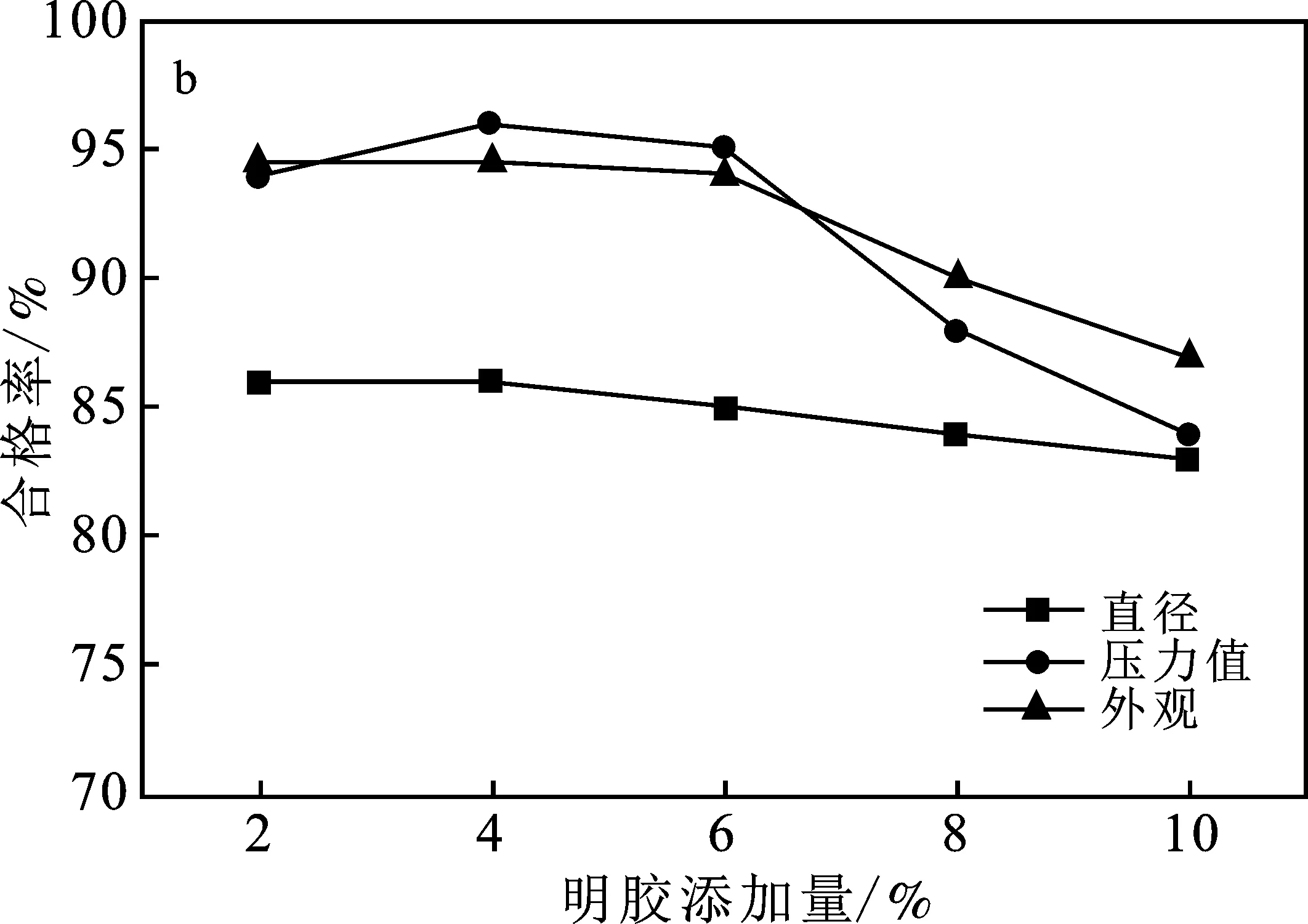

2.1.4 明胶添加量对胶液粘度、凝胶温度及胶囊质量的影响 由图5a可知,随着明胶添加量的增加,胶液的粘度随之下降,但下降幅度小于阿拉伯胶,凝胶温度基本不变。在添加量为2%,4%,6%时,滴制过程中滴丸重量可控制,下降速度均匀。在添加量为8%,10%时,不在控制的标准范围之内。由 图5b 可知,随着明胶添加量的增加,胶囊的压力值合格率先增大后降低,是由于明胶分子含有氢键,和其它分子排列比较致密,形成叠叠层层的网状结构,使胶囊可承受较大的荷载,即压力值合格率较好;当明胶的添加量过多时,由于分子间存在氢键作用,粘滞力作用较大[16],滴丸过程变得相对困难,容易出现缺陷,使得胶囊质量合格率降低。适宜的明胶添加量为2%,4%和6%。

图5 明胶添加量对胶液和胶囊质量的影响Fig.5 Effect of the adding amount of gelatin on glue solution and the quality of capsule

2.2 滴制过程机理讨论

在滴丸制备过程中,胶液和香精两相具有清晰的相界面,外层水性胶液在油性石蜡油中因表面张力的作用,向表面积最小的形状变化,逐步收缩成圆球状。图6a和6b为滴丸过程图,滴丸形成过程可以示意为c→d→e→f,图6d滴丸与上一个滴丸完全分离后,分离处胶液包裹层较薄,呈现纺锤形结构。图6d滴丸继续下降,由于胶液此时尚具有流动性,由于表面张力的作用,滴丸由纺锤形结构先收缩成椭圆(图6e),与此同时其它较厚区域胶液向分离点流动,直到外层胶液形成的壁较为均匀为止。图6e中的滴丸继续下降,在表面张力的作用下,滴丸收缩到表面积最小,变为标准的圆球状(图6f),而后滴丸继续下降,表面温度也继续降低,低于凝胶温度之后,形成滴丸,洗涤烘干即得胶囊。

图6 滴丸形成过程

单因素实验中二元或三元食品胶制备出的胶囊由于粘度、凝胶温度不在标准范围内及生产过程的不稳定均会产生缺陷胶囊,见图7。

胶液的特性决定了滴丸形成的整个过程,最终影响滴丸的成形和胶囊的质量。胶液粘度较高时,流动性较差,滴丸不易分离,容易出现拉丝、以及并丸(图7a)等现象,滴丸过程中c→f的变形过程变得困难;粘度过低时,滴头处易出现线状胶液,滴丸开始分离的位置较低,并出现很多碎小的滴丸。κ-卡拉胶和结冷胶的质量比为5∶1时,胶液粘度过大,滴丸间不易分离。阿拉伯胶能降低胶液粘度,改善体系流动性,使滴丸从c→f过程相对容易。滴丸胶液层均匀,球形度好,有利于提高滴丸质量,若加量过多,粘度则较低,所以选择阿拉伯胶的添加量为2%,4%和6%。明胶也会降低体系的粘度,改善湿滴丸强度,提高滴丸的质量。当加量过多时,由于明胶分子间作用,滴丸过程中胶液泵流速不稳定,易出现并丸。所以明胶适宜的添加量为2%,4%和6%。

图7 缺陷胶囊Fig.7 Defects of capsulea.并丸;b.球形度差;c.气泡;d.空壳;e.拖尾

影响滴丸过程的另一关键因素为凝胶温度,由图6可知,凝胶温度会影响滴丸形成的位置,若凝胶温度较高,滴丸形成的位置较高(即凝胶形成较快),在没有转变成形状较优的圆球状时就出现凝胶,易出现图6d和6e的现象,具体表现为胶囊球形度差(图7b)、偏心(胶囊外壁一边厚一边薄,较薄的一面为分离点处,芯液从分离点渗出后空气进入形成气泡胶囊(图7c)或空壳胶囊(图7d))、拖尾(图7e)等缺陷胶囊较多;若凝胶温度较低,滴丸形成的位置也较低,滴丸在下降过程中受到上升冷却液体阻力的作用,易变形且球形度较差。所以选择合适的KCl添加量为6%~8%,κ-卡拉胶和结冷胶的质量比为2∶1,3∶1,4∶1。

2.3 正交实验

2.3.1 正交实验设计 根据实际生产要求确定具体的评分标准:胶囊直径合格率(Ti)以90%为基准、压力值合格率(Vi)以80%为基准、外观合格率(Fi)以90%为基准,每增加1%加1分,降低1%减1分。综合评分为Mi,可用公式表示为

Mi=(Ti-90)+(Vi-80)+(Fi-90)

采用该公式可计算出每次实验的评分值,实验结果见表3、表4。

表3 正交实验结果及评分结果Table 3 Result of orthogonal experiment and score

表4 各因素不同水平指标和统计

由表3和表4可知,胶囊直径、压力值以及外观合格率较优的配方组合为A1B2C2D1。即κ-卡拉胶∶结冷胶质量比为2∶1,阿拉伯胶添加量4%,明胶添加量4%,KCl添加量6%。由表4可知,因素的显著性顺序为B>A>C>D,阿拉伯胶对胶囊质量影响最为显著,其次是κ-卡拉胶与结冷胶的比例和明胶的添加量,KCl的添加量对胶囊的质量影响最小。

2.3.2 正交实验验证 为了检验胶囊配方的可靠性及稳定性,按照正交实验得到的最佳组合:κ-卡拉胶∶结冷胶 2∶1、阿拉伯胶的添加量为4%、明胶的添加量为4%、KCl添加量为6%,制备胶囊,重复实验 3次,所得胶囊的直径、压力值及外观的平均合格率分别为98.3%,97.7%和96.5%,感官评分为 94.1 分。

2.3.3 生产验证 正交实验最优配方生产1个月后,胶囊的直径、压力值及外观平均合格率分别为98.7%,98.3%和97.6%,感官评分为94.6分,稳定性较好,说明该配方具有工业化的应用前景。

3 结论

(1)结合二元实验和三元实验,探讨了胶囊形成过程机理以及胶液的粘度和凝胶温度对胶囊质量的影响。

(2)经单因素和正交实验得到胶囊壁材的最佳配方为:κ-卡拉胶与结冷胶的比例为2∶1、阿拉伯胶的添加量4%、明胶的添加量为4%、KCl添加量为6%。

(3)较优配方经过实际生产,胶囊的直径合格率平均值为98.7%,压力值合格率为98.3%,其外观合格率平均值在97.6%,感官评分94.6分,具有工业应用价值。