球-环接触下油性添加剂对聚α-烯烃油润滑性能的影响*

樊赛生 荆兆刚 郭 峰

(青岛理工大学机械与汽车工程学院 山东青岛 266520)

润滑油可有效减少机械零部件的摩擦、磨损,实现降低能源消耗和提高机械效率的目的。在润滑油中添加不同功能的添加剂,可以有效提升润滑油的性能,满足高端机械设备工作的需求。油性剂作为润滑油添加剂,可使零部件获得更低摩擦[1-2]。

事实上,研究人员对油性添加剂的研究已进行了近一个世纪。WELLS和SOUTHCOMBE[3]首次把低浓度植物油衍生的游离脂肪酸溶解在矿物油中,发现矿物油具有与动植物油相同的效果。LANGMUIR[4]发现沉积在玻璃盘上的油酸单分子层能极大地减少摩擦。REDDYHOFF等[5]使用微型摩擦试验机测量含有油性添加剂的低黏度硅油、十六烷和甲苯的摩擦力矩,发现油性剂能够显著降低摩擦力。上述的研究说明了油性剂能分离摩擦副之间的接触,减少零部件的摩擦和磨损。此外,一些研究人员还探讨了羧酸和醇类等同系两亲化合物的链长对摩擦力的影响,结果表明,只有烷基链超过4个碳原子才能显著降低摩擦力,且随着链长的增加,摩擦力逐渐减小[6-8]。HARDY和DOUBLEDAY[9]研究发现润滑剂的摩擦力随着脂肪酸链长的增加而减小,并提出边界润滑的简单模型。JAHANMIR[10]使用球柱机测量摩擦因数,在正十六烷中添加碳原子数为12~18的羧酸和正醇,发现摩擦因数随着油性添加剂链长的增加而减小。FRY等[11]使用椭偏仪和石英晶体微天平(QCM)原位检测了分别含有油酸、十八胺、油胺和单油酸甘油酯的十六烷在硅晶片上的吸附层厚度,发现有机改性剂的吸附层厚度不小于0.6 nm时玻璃-硅摩擦副具有较低的初始摩擦。KALIN和KUS[12]选用胺、醇、酰胺和脂肪酸作为添加剂添加到PAO中,提出了一种油性剂在接触表面形成疏油边界层的钢对钢接触弹流润滑(EHD)减摩机制。

目前油性剂对润滑性能影响的研究大部分在边界润滑条件下进行,关注油性剂对接触表面摩擦磨损的影响,而在全膜润滑条件下的研究数据匮乏。本文作者使用实验室自主研发的球-环光弹流润滑试验台,用滚动轴承等精密机械零部件广泛应用的PAO[13]作为基础油,研究了油性剂链长和滑滚比等因素对润滑剂膜厚和摩擦因数的影响。

1 试验部分

1.1 试验设备

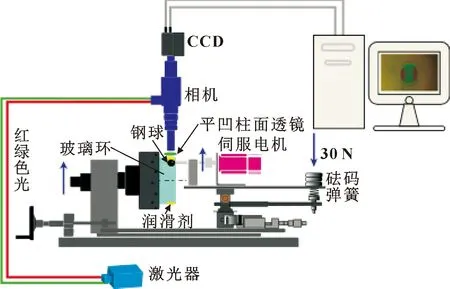

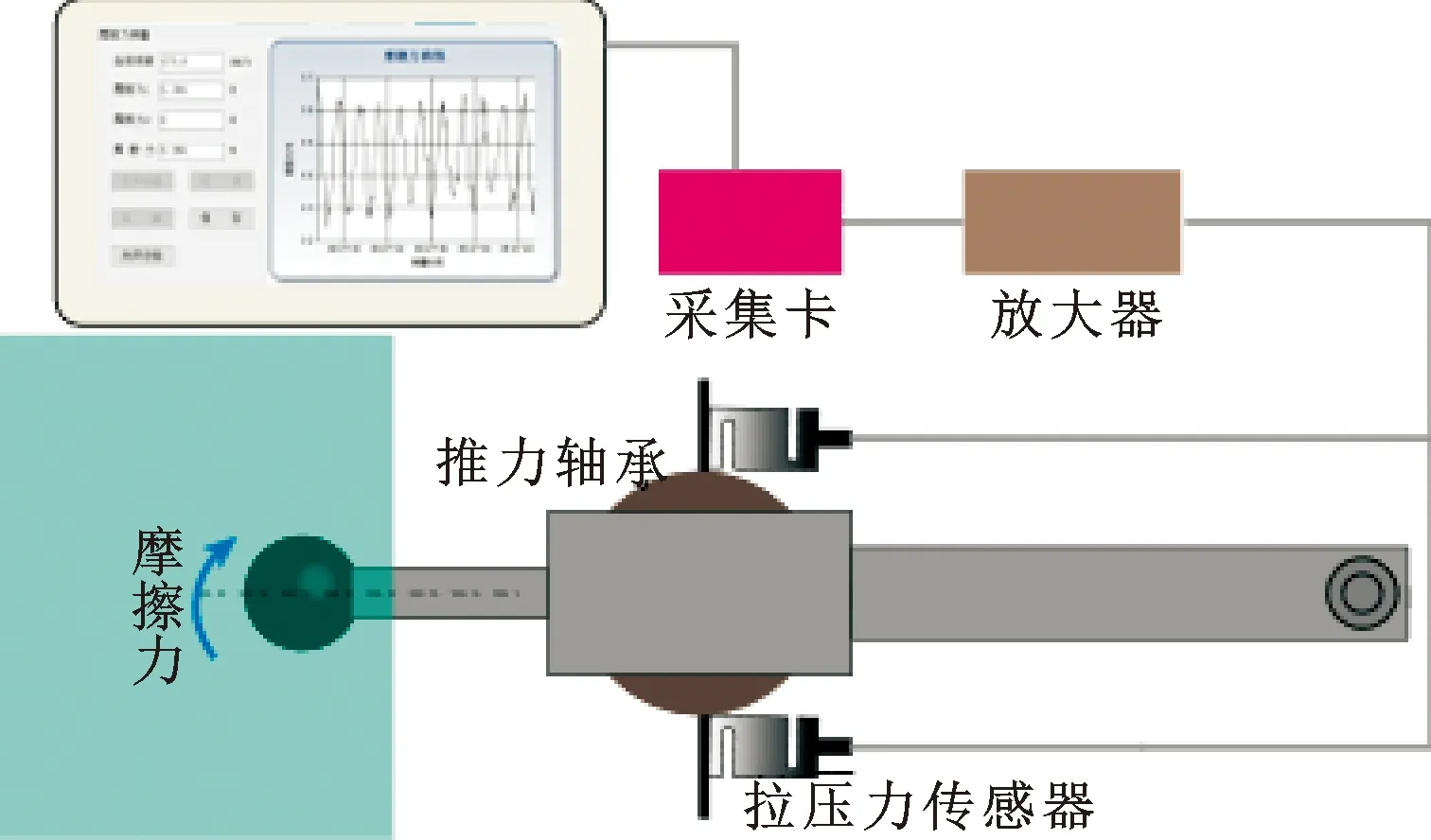

试验所用球-环光弹流油膜测量试验台,其主要特点是润滑剂所受离心力与接触表面垂直。相较于球-盘接触试验装置[14],该试验台更接近于滚动轴承一类零部件的工况。试验台的示意图如图1所示。试验摩擦副为玻璃环和钢球,钢球与玻璃环内表面接触。玻璃环由普通光学玻璃K9制成,内径为110 mm,表面粗糙度Ra=4 nm,在玻璃环工作表面镀约20 nm的铬膜。钢球直径为25.4 mm,表面粗糙度Ra=5 nm,材质为GCr15。玻璃环和钢球分别被伺服电机驱动,可实现不同的滑滚模式。在试验台上安装相机和CCD,用来放大和捕获干涉图像。其中平凹柱面透镜让干涉条纹在卷吸速度与其垂直方向同时聚焦起到图像校正作用,获得清晰的干涉图像。波长分别为640 nm(红光)和525 nm(绿光)的激光源产生干涉图像,并使用双色干涉法[15]来测量油膜的厚度。摩擦力测量原理图如图2所示,拉压力传感器施加一定预紧力,经放大器放大的电信号通过数据采集卡传输到计算机实时处理并显示[16]。

图1 球-环光弹流油膜润滑试验台

图2 摩擦力测量系统示意

1.2 试验条件和试验材料

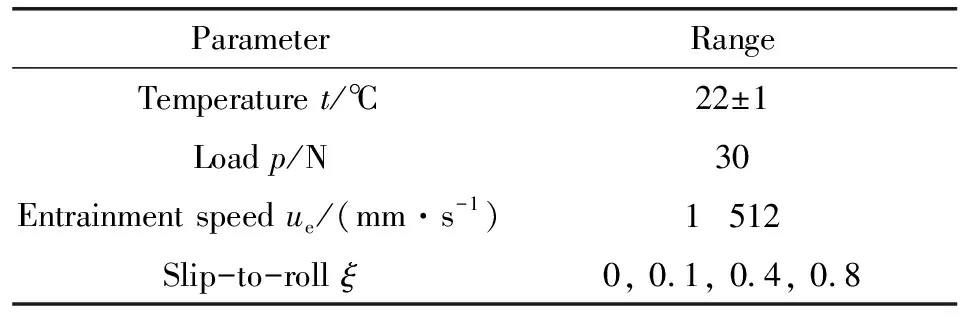

试验条件如表1所示。其中,当滑滚比ξ=0时,钢球相对于玻璃环为纯滚动;当滑滚比等于±2时,钢球相对于玻璃环为纯滑动,除此之外玻璃环与钢球为滑滚状态。ξ表达式为

ξ=(ur-ub)/ue

(1)

ue=(ur+ub)/2

(2)

式中:ur为玻璃环线速度;ub为钢球线速度;ue为卷吸速度。

表1 试验条件

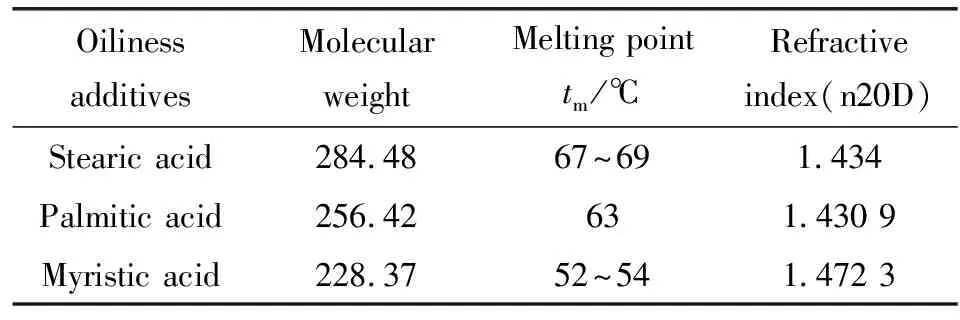

试验使用的基础油为PAO10。油性添加剂分别为硬脂酸(C18H36O2,Stearic acid)、棕榈酸(C16H32O2,Palmitic acid)和肉豆蔻酸(C14H28O2,Myristic acid)。图3展示了PAO的分子结构以及3种油性剂的分子结构。3种油性添加剂基本性质如表2所示。

图3 3种油性添加剂与PAO分子结构

表2 油性剂的特性

表3给出了23 ℃时试验所用润滑剂的性质,其中PAOM表示添加质量分数0.2%肉蔻豆酸的PAO10润滑剂;PAOP表示添加质量分数0.2%棕榈酸的PAO10润滑剂;PAOS表示添加质量分数0.2%硬脂酸的PAO10润滑剂。从表3可知,4种润滑剂的动力黏度相差不到4%。

表3 润滑剂性质

1.3 润滑剂配制方法

PAOM、PAOP和PAOS 3种润滑剂的配制方法:使用电子精密天平称取一定质量的PAO10油,再按质量分数0.2%称取油性剂,将两者混合后放在60 ℃的真空干燥箱中,直至油性剂在PAO10中完全溶化,然后使用磁力搅拌器搅拌1 h。将配制的润滑剂静置在室温环境下2天,观察润滑剂中没有絮状物产生,说明润滑剂稳定性良好。

润滑剂使用方法:试验前,先将润滑剂通过超声波超声震荡30 min,保证油性剂分散均匀;试验时,为保证油性剂均匀地吸附在钢球表面以及润滑剂均匀地铺展在玻璃环上,球-环光弹流油膜测量试验台先以10 mm/s 的速度进行预跑合30 min。

2 结果与分析

2.1 油性剂对PAO10油膜厚的影响

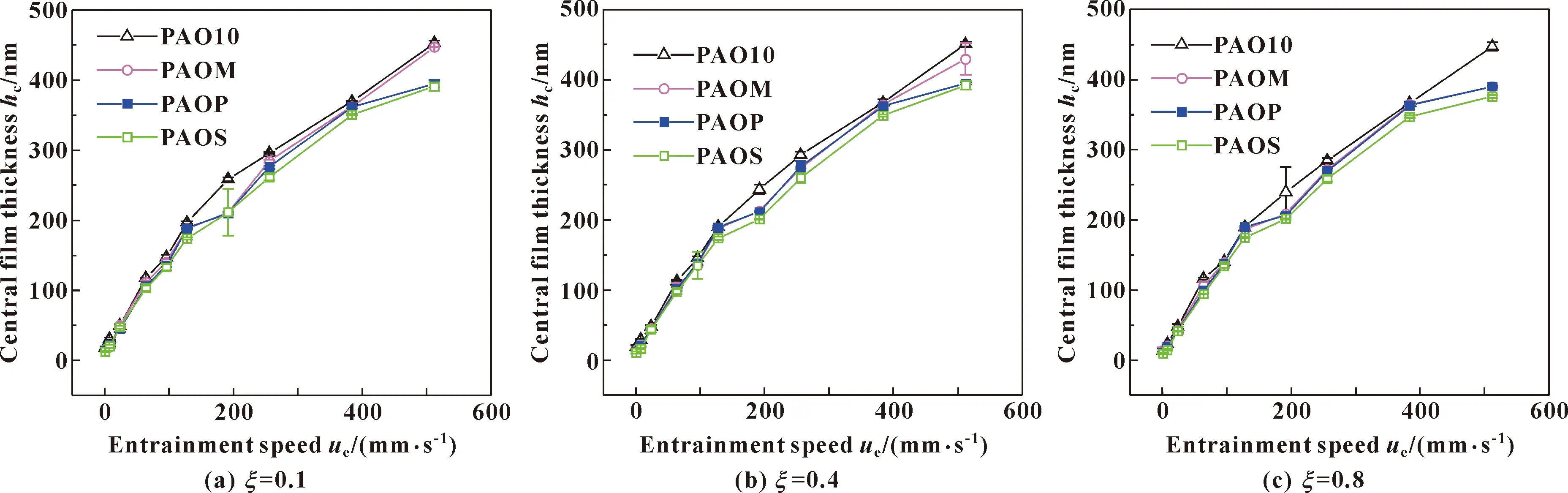

图4所示为在载荷30 N和滑滚比分别为0.1、0.4、0.8条件下,PAO10、PAOM、PAOP和PAOS 4种润滑剂中心膜厚随卷吸速度变化曲线。在不同滑滚比条件下,4种润滑剂中心膜厚随卷吸速度增加而增加;而4种润滑剂中,PAOM、PAOP和PAOS的膜厚小于PAO10膜厚,其中PAOS的膜厚最小。这是因为,油性剂在摩擦表面上吸附,形成的吸附膜具有较低的表面能,在一定的润滑状态下会发生吸附膜和流体膜之间的滑移,导致流体膜的承载能力和膜厚降低[17-18]。由表3可知,4种润滑剂的黏度差别不大,所以黏度并不是导致PAOM、PAOP和PAOS膜厚降低的原因。

图4 不同滑滚比时基础油以及PAOM、PAOP和PAOS 3种润滑剂膜厚随卷吸速度变化

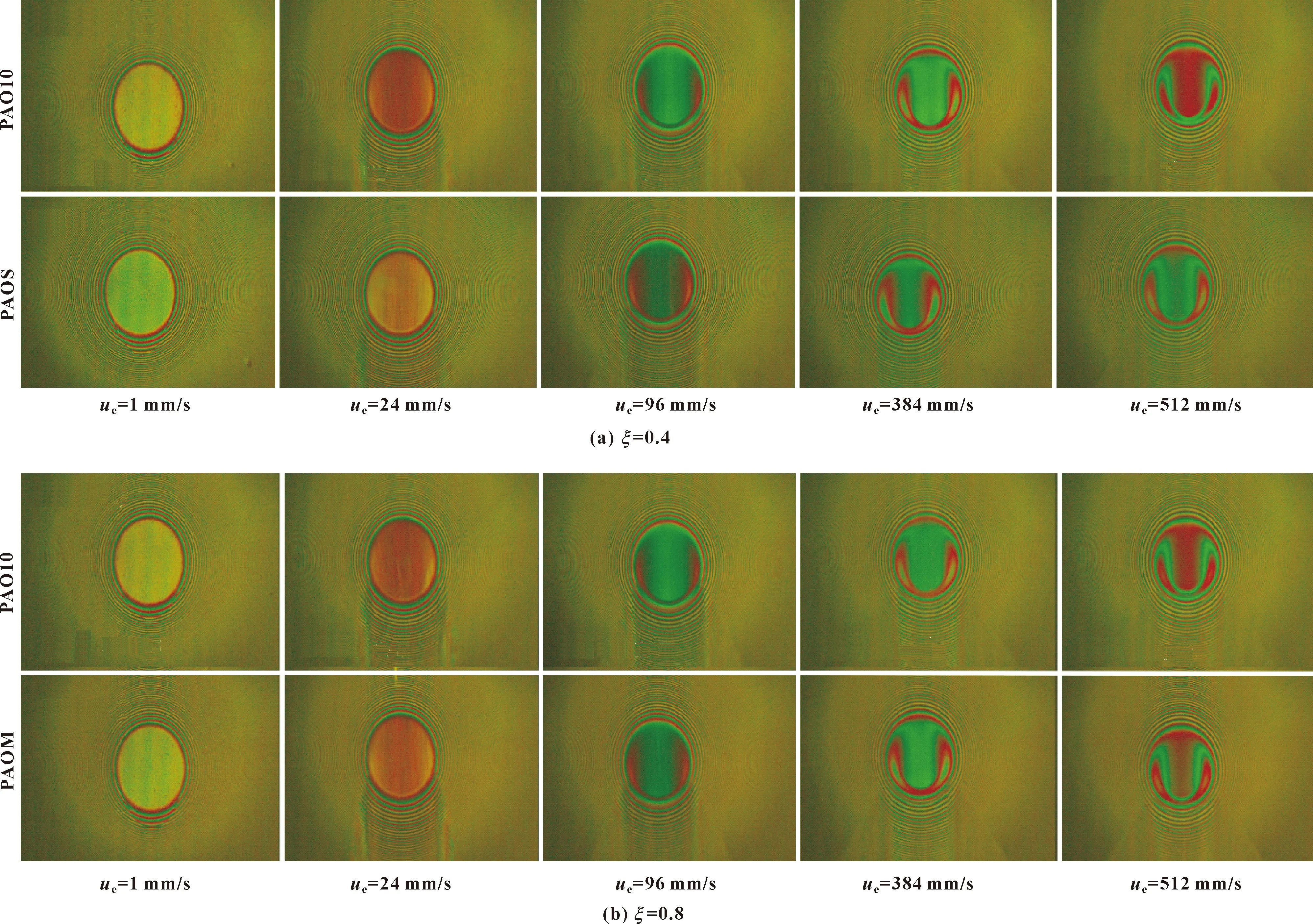

选取卷吸速度为1、24、96、384、512 mm/s,基础油PAO10和PAOS在滑滚比为0.4,以及PAO10和PAOM在滑滚比为0.8时的油膜干涉图,结果如图5所示。可以看出,滑滚比为0.4时PAOS的中心膜厚明显小于PAO10;滑滚比为0.8时PAOM的中心膜厚接近于PAO10。

图5 在滑滚比分别为0.4和0.8时PAO10与2种润滑剂PAOS和PAOM在不同卷吸速度下的油膜干涉图

2.2 油性剂对PAO10油摩擦因数的影响

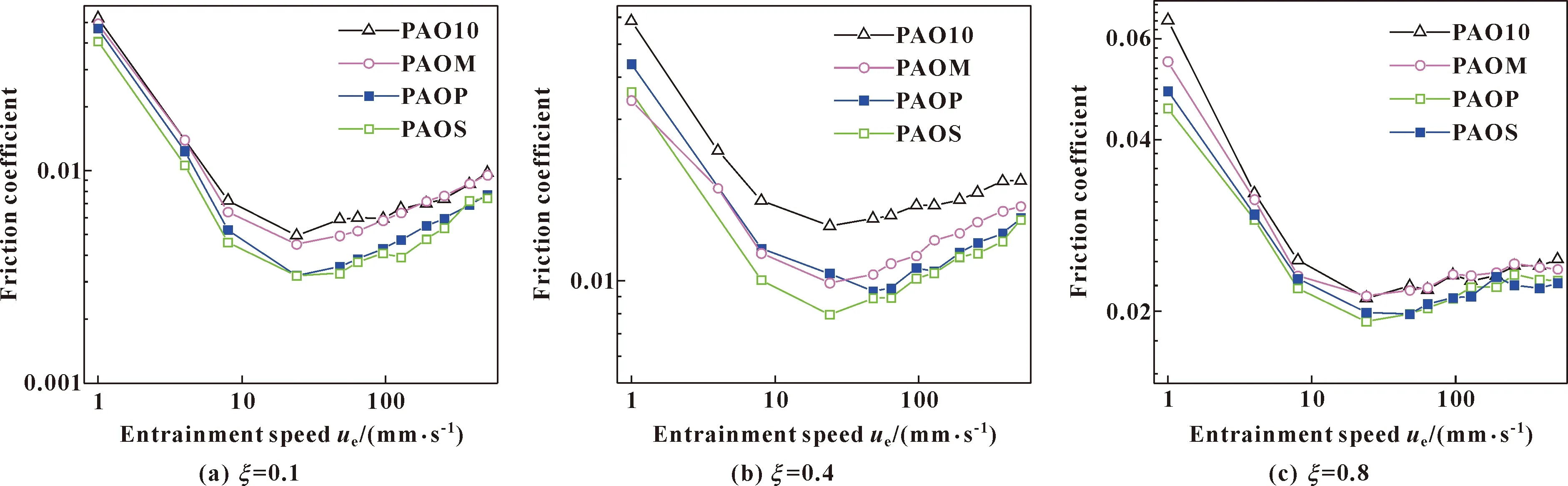

为了进一步探索油性剂对全膜润滑性能的影响,在载荷30 N和滑滚比分别为0.1、0.4和0.8时,试验研究了PAO10、PAOM、PAOP和PAOS 4种润滑剂摩擦因数随卷吸速度的变化,结果如图6所示。很明显,在对数坐标系下,4种润滑剂的摩擦因数随卷吸速度的增加表现为先降低后增加,而且3种含油性剂的润滑油的摩擦因数都小于基础油PAO10的摩擦因数。可以看出,图6(a)中,PAOP和PAOS的摩擦因数明显低于基础油PAO10的摩擦因数,而PAOM的摩擦因数略低于基础油PAO10的摩擦因数;图6(b)中,3种含有油性剂的润滑油的摩擦因数都明显小于基础油PAO10的摩擦因数;图6(c)中,PAOM的摩擦因数与基础油PAO10的摩擦因数几乎相同,PAOP和PAOS的摩擦因数略低于基础油PAO10的摩擦因数。在同一滑滚比下,PAOM、PAOP和PAOS的摩擦因数均小于基础油PAO10的摩擦因数,是因为油性剂在钢球表面形成的吸附膜与流体膜之间产生滑移导致摩擦因数降低[12],同时不同的油性剂分子在钢球表面形成的吸附膜疏油程度不同造成摩擦因数有不同幅度的降低。

由图6还可得到滑滚比对油性剂作用的影响。以在24~512 mm/s速度范围内摩擦因数的平均值表征润滑油在弹流状态的摩擦特性,得到图7所示的结果。可以看到,滑滚比增加,平均摩擦因数增加。当滑滚比为0.4时,油性剂作用最为明显。与基础油PAO10相比,在滑滚比为0.1时,PAOM的平均摩擦因数降低了3.87%,PAOP的平均摩擦因数降低了26.67%,PAOS的平均摩擦因数降低30.94%;在滑滚比为0.4时,PAOM的平均摩擦因数降低了23.31%,PAOP的平均摩擦因数降低了31.67%,PAOS的平均摩擦因数降低了35.97%;在滑滚比为0.8时,PAOM的平均摩擦因数降低了0.03%,PAOP的平均摩擦因数降低了6.98%,PAOS的平均摩擦因数降低了6.60%。

图6 不同滑滚下PAO10、PAOM、PAOP和PAOS润滑剂摩擦因数随卷吸速度变化

2.3 油性剂的吸附表征

为模拟油性剂在钢球表面的吸附,采用4 mm×4 mm×10 mm的钢块以及PAOM、PAOP和PAOS 3种润滑剂进行油性剂吸附试验。试验开始前,将钢块放入超声波清洗机中,在石油醚和乙醇中清洗30 min,然后将钢块浸泡在3种润滑剂中,在室温下静置6 h,保证油性剂充分吸附在钢块表面;最后用正庚烷冲洗钢块表面,冲洗后进行AFM形貌测量和接触角测量。

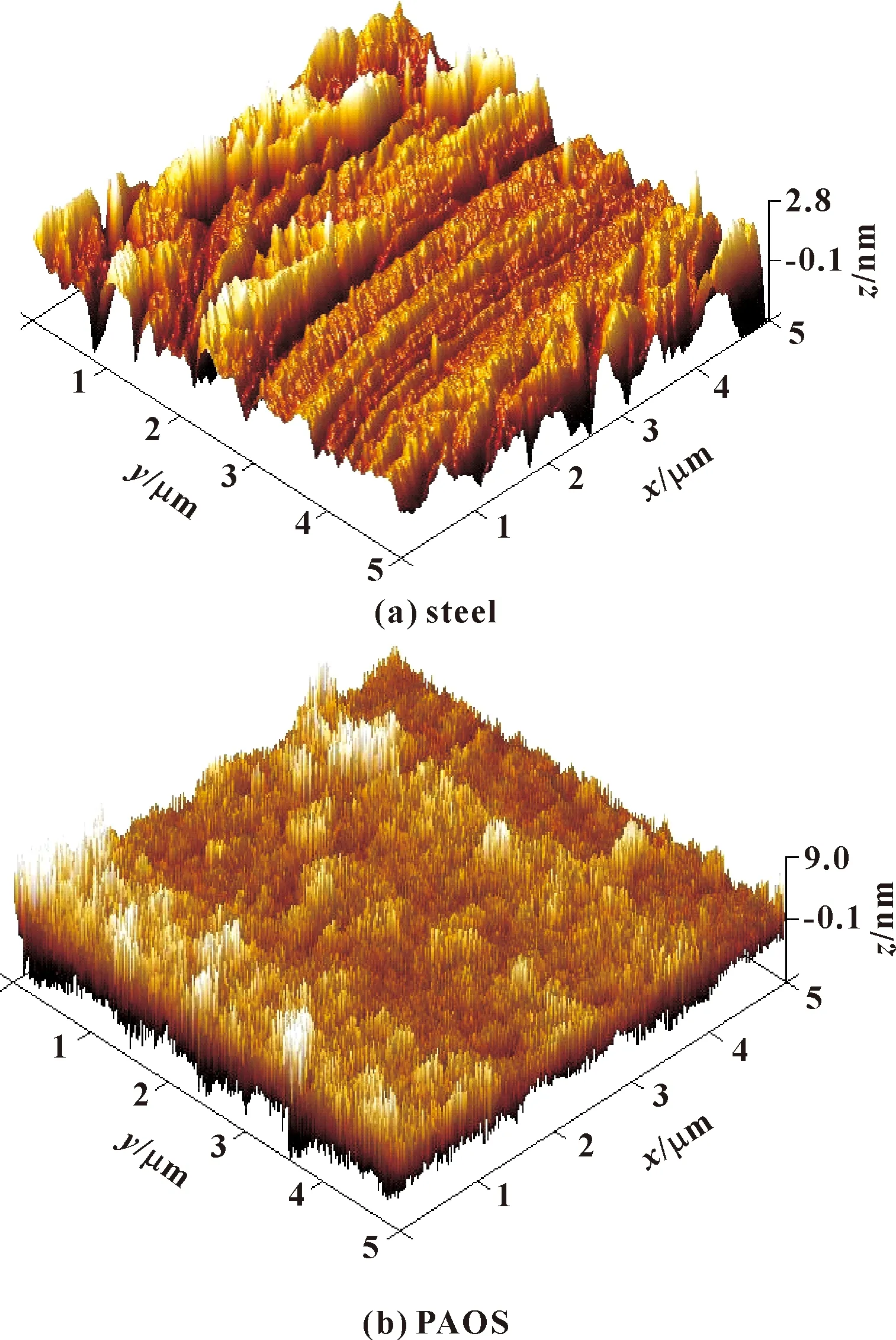

图8所示为原始钢块和PAOS处理的钢块的表面形貌。原始钢块表面有明显铣削加工痕迹,使表面呈现凹凸不平; 而PAOS处理后的钢块表面分布着许多整齐排列纳米级小凸峰,使表面平整光滑。此外,PAOM、PAOP处理后的钢块表面形貌也和图8(b)类似,表明在钢块表面有油性剂分子吸附。

图8 原始钢块和油性剂处理后钢块表面形貌

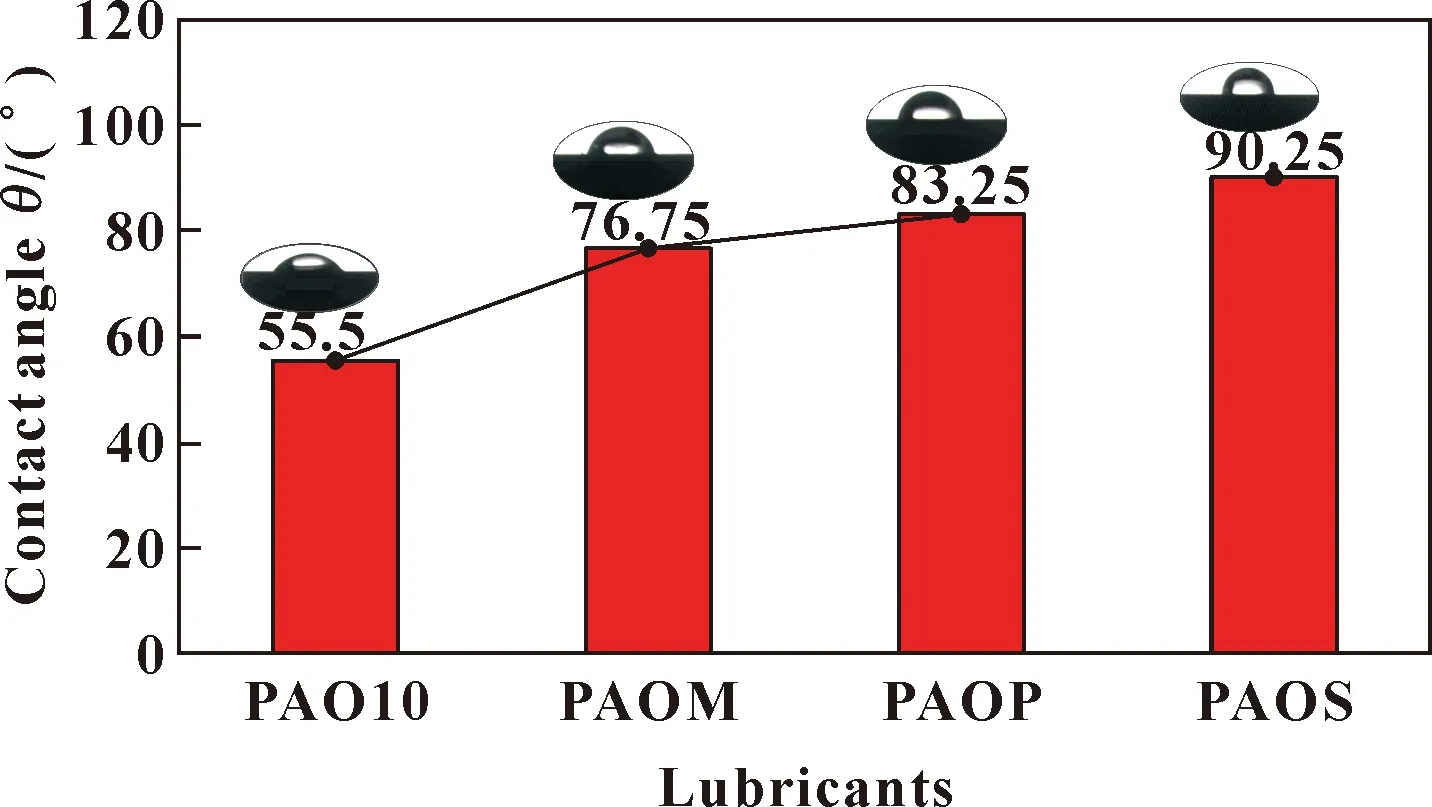

使用微量进样器在钢块表面滴1 μL去离子水液滴,经过15 s后,通过接触角测量仪测量接触角,接触角变化情况如图9所示。经过油性剂处理的钢块表面的接触角均大于原始钢块的接触角,且接触角随着油性剂分子结构链长的增加而增加。

图9 原始钢块与油性剂处理后钢块接触角变化

黏附功WA和接触角θ的关系[19],可表示为

WA=γLG(1+cosθ)

(3)

式中:WA为黏附功;γLG为液体的表面张力;θ为液体在固体表面的接触角。

一般地,接触角θ越小,界面黏附功越大,表示固液界面结合能力越大。

从表3中可知,4种润滑剂的表面张力相差很小,可将润滑剂的表面张力γLG视为常量。根据图9可得,PAO10与钢球表面的黏附功最大,PAOS与钢球表面的黏附功最小。已知PAOM、PAOP和PAOS的黏附功都小于PAO10的黏附功,说明PAOM、PAOP和PAOS在钢球表面形成的吸附膜改变了固液界面的表面张力,而且随着油性剂分子链长增加固液界面间的结合能力越弱。

综合图8、图9和黏附功WA的分析可以得出,在球-环接触条件下,钢球表面吸附着一层垂直分布的油性剂单分子层,使钢球表面的表面能降低,进一步验证了膜厚和摩擦因数降低的原因是油性剂在钢球表面形成的吸附膜与流体膜之间产生滑移引起的。同时也再次证明了油性剂吸附膜与其链长的相关性。文中研究的硬脂酸、棕榈酸和肉豆蔻酸油性剂的碳原子个数分别是18、16、14,链长最长的硬脂酸具有最大的接触角、最低的膜厚和最小的摩擦力。

3 结论

(1) 在全膜润滑状态下,硬脂酸、棕榈酸和肉豆蔻酸3种油性剂对PAO油的膜厚和摩擦力都有影响。低速时PAOM、PAOP和PAOS 3种润滑剂和基础油PAO10的膜厚差别不明显;随速度增加,油性剂的加入使得膜厚降低,其中含有链长最长的油性剂硬脂酸的PAOS的膜厚最小。3种润滑剂摩擦因数都低于基础油摩擦因数,且 PAOS的摩擦因数最低。

(2) 滑滚比对油性剂作用有明显影响,随着滑滚比增加油膜受到剪切应力增大,大滑滚比下容易造成油性剂在摩擦表面上形成的吸附膜遭到破坏,使油性剂吸附效应降低,导致PAOM、PAOP和PAOS的摩擦因数与PAO10差别变小。

(3) AFM和接触角测量结果表明了油性剂在钢球表面形成了一层疏油的表面吸附边界层。油性剂吸附膜与其链长相关,链长越长的油性剂具有最大的接触角、最低的膜厚和最小的摩擦力。

(4) 油性剂在钢球表面形成的吸附膜具有较低的表面能,会导致吸附膜和流体膜之间的滑移,导致膜厚和摩擦因数降低。随着油性剂分子链长增加,固液界面间的结合能力变得越弱。