高效造型线智能控制系统的开发*

陈 浩,董必辉,赵喜才

(1.常州纺织服装职业技术学院机电学院,江苏 常州 213164;2.常州巧捷铸造设备有限公司,江苏 常州 213164)

0 引言

由于铸造生产存在温度高、劳动强度大、污染严重等问题,该行业招工越来越难,给企业带来了诸多问题,正常的产量难以保证,质量也很难控制。为了解决上述问题,同时降低劳动力成本、提高生产效率、实时掌握生产过程数据、及时发现并处理生产过程中出现的问题,智能化是铸造业发展的必然方向。

造型线是铸造生产的核心,造型线的智能化程度直接决定了铸造行业的智能化水平。近年来诸多学者对于造型线的控制技术进行了深入的研究[1-2]。王智明[3]基于西门子PLC 顺序控制功能块使用结构化编程技术完成了KW 造型线的控制系统开发。张少芳等[4]给出了一种利用分布式I/O ET 200和PROFIBUS总线对现有过程控制的方法,实现了造型、推送及其辅助机构的流程化控制,大幅度提高了砂型铸造过程中各个工艺之间互相协作的能力。臧千强等[5]在分析了YJZ51.108 静压造型线的组成与工艺流程的基础上,以西门子S7-1500 系列CPU 作为处理器、ET200S 模块作为I/O 从站,开发了该造型线的数字化、智能化的电控系统。闫新飞等[6]在分析了智能制造发展现状的基础上研究了智能制造重塑铸造企业设备管理,探索研究新模式下的管理思路。常涛等[7]从横向架构(MES、物联网信息采集平台和人机共事层3 层)与纵向架构(人、专家系统和设备控制系统)两个方面阐述了铸造行业智能制造系统的实施过程。上述研究多停留在自动化的层面上,还没有达到智能化的程度。

本文首先介绍了造型线的组成与工艺流程,然后设计了造型线控制系统的架构,搭建了硬件平台,最后编制了控制系统的PLC控制程序、人机界面和远程控制系统。

1 造型线的组成与工艺流程

1.1 造型线的组成

本文研究对象为某型静压造型线,该造型线主要包含加砂机、造型主机、下芯机、输送机、冷却机、落砂机、液压泵站、电控柜等。造型机采用上、下气流加砂射砂,充砂快速、无虚角,通过液压压实,实现砂型成型,同时完成起模、合型、推型动作。加砂机按需向主机进行加砂,保证主机砂量充足。下芯机实现同步下芯,提高了工作效率。输送机与主机同步完成浇注、铸型输送、冷却。同步皮带冷却机给铸件足够的冷却时间,避免因冷却时间不足引起产品变形。

1.2 造型线的工艺流程

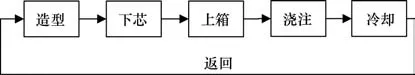

静压造型线的工艺流程如图1 所示。该造型线工艺主要由造型、下芯、上箱、浇注、冷却和返回等6 个部分构成[8]。

图1 造型工艺流程

(1)造型。该部分主要包括了造型机、分箱机、内部清理机、转运车等机械装置。先进行分箱、清理,然后将上、下砂箱按顺序推入造型机;造型机完成加砂、压实和起模等加工工艺;造型后的砂箱被推出,再进行翻转、移箱。

(2)下芯。该部分分为两种方式:人工下芯和机械下芯。主要完成型腔内喷涂、安装砂芯等工作。

(3)上箱。该部分主要由上箱推送缸、铣浇口机、扎气孔机、钻气孔机等组成。主要完成铣浇口、扎气眼、钻气孔、上箱翻转和合箱等工作。

(4)浇注。该部分主要由浇注机、定位机构等组成。该段由浇注机将铁水/钢水浇注至砂型中。

(5)冷却。该部分由多条冷却带组成。过渡车将浇注了铁水/钢水的砂型转移到冷却带上,然后返回继续转运下一沙箱。

(6)返回。该部分主要由台面清扫机、落砂机、返回段缓冲缸等机械结构组成。捅箱机提起砂箱,捅出砂胎,空砂箱放置于小车并送回分箱机处,继续进行下一个造型循环。

2 造型线控制系统方案设计

2.1 控制系统的设计目标

在分析了造型线的工艺流程基础上,充分考虑生产管理过程存在的问题和管理者的需求,本文所要设计的造型线控制系统应具备以下的功能。

(1)设备运行控制。控制系统最基本的功能是设备的运行控制。通过预设的控制指令能够控造型线的造型、下芯、上箱、浇注、冷却和返回6 个工艺过程。另外,可以实现故障紧急停止、远程监管等功能。

(2)人机交互。为了便于人机信息交换,需要人机交互界面。通过友好、简洁的人机交互界面设置系统参数、发送控制指令、查看运行参数等。

(3)运行状态信息采集。通过相应的传感器精确采集造型线各类运行状态数据,并将所采集到的数据发送给控制器进行数据处理,为后续控制提供数据基础,并作为故障诊断的依据。保证了各设备的可靠运行。

(4)远程监控。以互联网技术为基础,进行造型线生产数据、运行状态信息的远程传输,再进行数据处理,进而优化生产控制,还可以进行远程故障诊断,以提高生产管理效率。

2.2 系统的架构设计

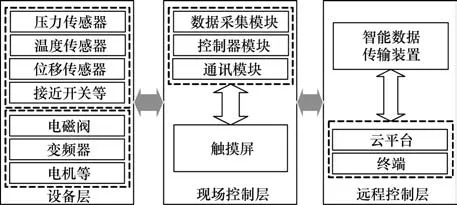

基于设计目标设计了造型线控制系统的架构。该架构分为现场执行层、现场控制层及远程监控层3 个层级[9-10],如图2所示。

图2 造型线的控制结构体系

(1)第1 层:设备层。本层主要包含造型线的执行元器件与各类型的传感器。执行器元器件主要包含电机、电磁阀、液压泵、液压缸、气缸等,通过系统的控制器对各执行元器件进行动作控制,完成造型线各工艺过程。传感器主要包括编码器、温度传感器、压力传感器、位移传感器、接近开关、磁性开关等,这些传感器主要用于设备运行状态信息的实时监测,并由控制器进行处理。

(2)第2 层:现场控制程。本层主要包含控制器与上位机。控制器是整个造型线控制系统的核心,控制器与设备层连接,按照预设指令控制设备的各类动作,控制器与各类传感器连线,采集并处理造型线运行状态信息;控制器与人机交互屏幕相连,实现数据传输通讯,通过人机交互界面进行控制参数设置、控制指令发送、运行信息查看等操作。

(2)第3 层:远程控制层。本层主要包括数据传输模块、云平台和数据终端。云平台与控制器之间通过数据传输模块进行通讯,再通过计算机访问云平台,进行信息的读取以及控制指令的发出,实现造型线运行过程的远程监测与控制。

3 控制系统的拓扑结构

根据造型线的结构与工艺流程特点,其控制系统采用如图3 所示的控制架构。其中PC 终端作为上位机可实现对造型线的在线监控、对生产过程进行控制与管理。下位机采用西门子PLC 对现场传感器信号、电机的转速/电流等状态进行采集,同时通过已设定好的程序对各个执行器的动作进行控制。PLC 通过数据传输模块ABOX与云平台进行通讯。

图3 基于工控机与PLC的控制系统硬件架构

4 控制系统程序编制

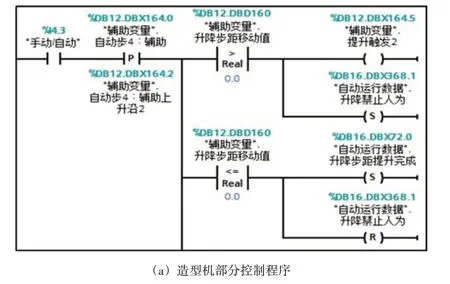

首先,针对造型机、浇注机、转运线等底层设备编制相应的控制模块,控制模块主要是基于西门子PLC 控制技术[11],部分控制程序如图4所示。

图4 PLC控制程序

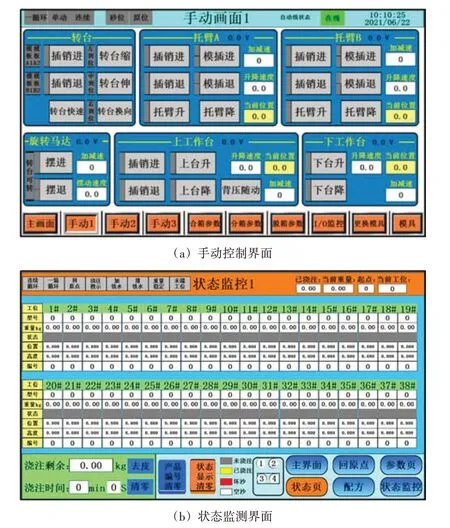

然后,在上述控制模块的基础上编制人机交互界面,该界面有手动控制界面、自动控制界面、状态监测界面等[12],如图5所示。

图5 人机交互界面

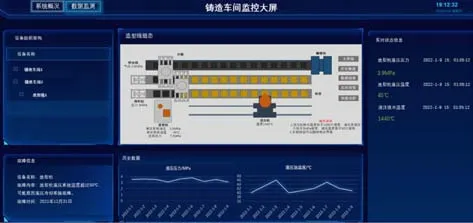

最后,在企业物联网云平台的基础上设计了造型线智能远程控制系统,系统界面如图6 所示。该统能够对造型线实时数据进行监控,并能查看历史数据,另外还具有远程故障诊断等功能。

图6 物联网云平台监控界面

5 控制系统调试

以某公司的造型线为对象进行系统的总体运行调试,调试现场如图7所示。

图7 造型线调试现场

硬件调试:先进行线路检查,确认无误后进行控制系统电路通电;然后逐一测试各设备的PLC 输入、输出接口确保连接正确;再确认各按钮、限位开关、电磁阀等设备与PLC 之间的通讯正常。控制系统调试:系统上电初始化,确定设备的初始化动作正常;然后采用手动方式,对造型机等造型动作、浇注机的浇注动作以及转运线的输送作业动作进行控制,确保各设备能够正常运行和各传感器能够正常工作;手动控制调试完成后,开启单步运行模式,根据运行状态进行参数调整;单步调试完成后,开启自动运行模式,按照造型工艺进行造型作业生产。最后,在云平台查看设备状态、报警信息、历史数据等信息,并进行远程故障诊断。调试结果表明,所研发的造型线控制系统能够满足设计目标。

6 结束语

本文以某型造型线为研究对象,将工业控制技术、数据采集技术、互联网通信技术以及数据库技术有机结合,设计了造型线智能控制系统,主要研究内容如下。

(1)通过现场调研、文献搜集等手段,详细介绍了造型线的组成与工艺流程。

(2)为实现造型线生产过程的自动化、智能化运行,设计了造型线智能控制方案:以PLC 为控制系统的主要控制器实现电机、电磁阀、变频器等执行元器件的控制,通过传感器采集造型线各设备的运行状态数据;通过人机交互界面,实现对系统的参数设置、控制操作、运转状态显示等功能;利用智能数据传输终端与PLC 通信,实现生产现场与物联网云平台的连接,从而构建成造型线的自动控制以及远程监控的控制系统。

(3)为实现生产线控制系统方案,进行了人机交互界面、智能数据传输终端、执行器、PLC 等硬件的选型。同时根据造型线控制需求,完成了现场人机交互界面、底层PLC控制程序以及远程监控界面的设计。

(4)以某型造型线为对象进行了整个系统的调试,实现了造型线自动化运行,以及运行状态的远程监控。