基于Moldflow和UG的杯托注塑模设计

王平洲,钟丽霞,郑志军,卿剑波

(华南理工大学机械与汽车工程学院,广州 510630)

模具作为衡量制造业水平的重要标志,是一个综合的工业系统,其设计、制造及成型工艺优化等过程中使用了大量的CAD/CAE/CAM等软件辅助工具及工业制造技术[1-3]。针对水杯等深筒型带把手产品模具的设计,魏燕红等[4]使用Moldex 3D 软件的CAE技术优化了浇注系统及冷却系统,李桂金[5]等使用CAE及激光烧结3D打印技术优化并制造了随形水路,黄立君[6]等使用CAD/CAM软件辅助设计并制造了模具的哈呋滑块。与平整杯口的水杯类带把手结构产品相比,杯托等线条型杯口带把手类产品模具的设计,除了要分析浇注系统、冷却系统,更要处理曲面滑块细节对模具开合模运动的影响。为改善线条型杯口带把手产品的外观质量及解决产品脱模问题,笔者以产品杯托为研究对象,使用Moldflow和UG软件分析及优化其模具设计方案,设计一套带抽芯机构的模具。

1 产品结构及材料分析

1.1 结构分析

杯托是日常生活中常用到的塑料制品,产品尺寸为88 mm ×64 mm×70 mm,产品的主体壁厚为1.5 mm。圆底座直径为50 mm,产品侧的半圆结构为产品的把手,其宽度为6 mm,最大厚度为2.5 mm。杯托产品的杯口为线条型。产品外观面直接接触消费者,要求不允许有短射、熔接线、气穴等外观缺陷。产品模型如图1所示。

图1 产品模型图

1.2 材料分析

聚丙烯(PP)是一种可用作食品或药品接触容器材料的高分子聚合物,广泛应用于食品接触相关的制品中[7-8],在杯子生产制造领域,PP材料占比可达90%以上[9]。杯托产品在成品检测时,要经过跌落测试及落球测试检验,对制造材料强度及刚度有一定的要求。产品采用的材料为韩国LG化学生产的牌号为LUPOL M1650的PP材料。LUPOL M1650是可用于接触食品制品的食品级PP材料,具有良好的刚度、耐冲击性能及加工性能。根据材料的物性表推荐,熔体温度为190 ~220°C,模具温度为40 ~70°C。材料的物性关键数据见表1。

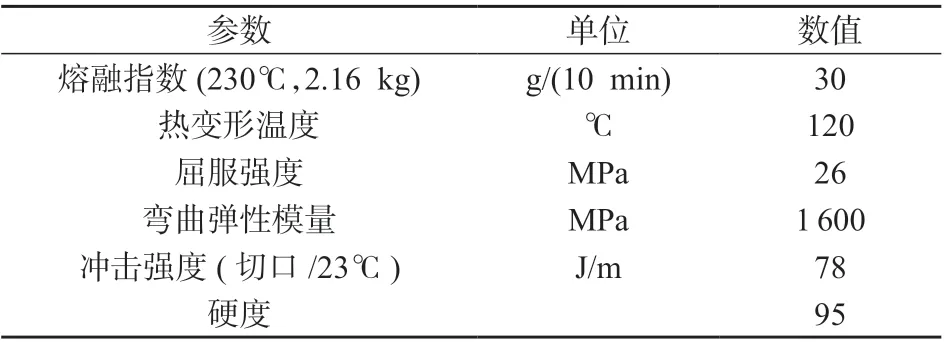

表1 LUPOL M1650材料的物性表

2 Moldflow模拟分析

2.1 网格分析

根据产品的大小及壁厚等条件,使用Moldflow软件中双层网格对产品模型进行划分,网格边长大小设置为1.1 mm,网格划分结果显示最大纵横比为15.09,最小纵横比为1.06,平均纵横比为1.52,无自由边、多重边,无匹配不正确单元,无相关单元、无重叠单元,匹配百分比为96.7%,相互百分比为97.3%,整体网络划分质量好,模型可用于模流分析。

2.2 浇注系统分析

模具中的浇注系统是模具设计的重要组成部分,浇注系统决定了成型过程熔体的流动,对成品的成型周期、产品的外观质量及产品的力学性能均有影响[10-11]。为了提高生产效率,杯托采用一模两腔方案。为了在生产过程中保持良好的外观,采用点浇口侧进胶方案。浇口位置位于杯托的把手下方,直径为1.5 mm,分流道直径为6 mm。冷流道点浇口的浇注系统方案如图2所示。

图2 浇注系统方案

2.3 冷却系统分析

模具的冷却系统如图3所示。模具的冷却系统对产品的生产周期有显著的影响,冷却系统中冷却介质的流动可以源源不断地将模具产生的热量带走[12]。冷却系统可使模具保持在一定的温度,保证了产品质量的稳定性,同时缩短了冷却周期[13]。根据杯托的产品结构特点,采用管道冷却与喷泉水管相结合的冷却系统方案。在后模的模芯设置一个喷泉水管,而在产品表面设置管道直径为8 mm的冷却水路,考虑到产品的把手处要设置滑块结构,水路设计为同一侧进出水。冷却水路设置为靠近浇口处为进水口,冷却管路壁离产品最近处为20 mm[14]。根据冷却介质的要求,设置冷却介质的温度为25°C[15]。

图3 冷却系统方案图

3 UG模具设计

3.1 模具分型面及滑块设计

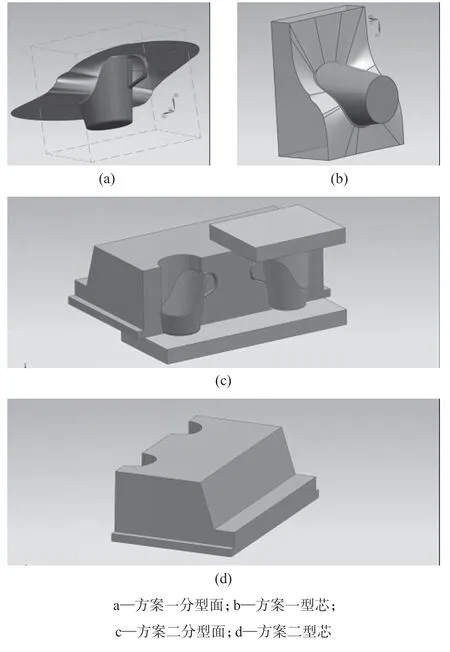

杯托产品除了因把手结构需要做侧向抽芯或滑块设计以外,结构上无卡扣、无圆孔等需补面的操作。使用UG软件注塑模向导工具对产品分型面设计。杯托侧面的封闭把手结构整体位于型芯内,会影响正常的脱模,需要设计侧向抽芯机构[16]。由产品的结构可知,封闭把手的高度接近于产品高度一半,因此以产品把手的中间面为分割线,将型芯分成两个部分作为大滑块以保证产品脱模。杯托模具方案一、方案二的分型面如图4所示。

图4 分型面及滑块方案

杯托模具的分型面方案一为软件型腔型芯的推荐结果,以杯托的杯口线条作为分型线,杯托中间部分作为型芯、杯托外表面部分作为型腔,分型面为杯口线条延伸的大曲面。根据杯托产品的把手脱模设计的需要,方案一在型腔内,以X-Z轴平面为工具,分割型腔为两个对称的部分为滑块。

杯托模具的分型面文案二以产品的底座圆环为分型线,圆环线延伸面为分型面,产品的底座分型面以下为型腔,底座分型面以上包括产品的表面、把手均位于型芯内。方案二在型芯内,以X-Z轴平面为工具,分割型芯为两个对称部分为滑块。

对比可知,方案一中左右两侧的滑块在垂直开模方向移动时,曲面干涉无法移动;方案二中左右两侧的滑块为平面结构,无移动干涉问题,且模具的型腔型芯结构更为简单。方案二以杯托底座为动、定模分型面的设计方案为合理的分型方案及滑块侧抽芯方案,因此选择方案二作为分型及滑块设计方案。

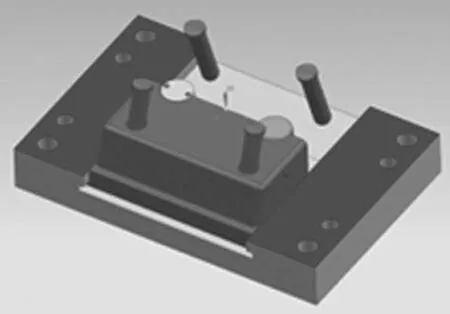

3.2 斜导柱机构设计

以杯托底座为分型面的侧向抽芯设计方案中,滑块的整体长度为270 mm,其底部作为与动模板运动接触的T型滑槽高度为20 mm。为保证滑块能平稳移动,需采用双斜导柱方案引导滑块运动侧向抽芯,单个斜导柱的直径为25 mm,设置的倾斜角为17°。为了避免在注塑过程中注塑压力使滑块偏移,又避免增加楔紧块限制滑块移动而导致增加模具制造成本,滑块设计为闭合时整体安装于动、定模中。合模时,滑块部分进入到定模板中,通过与定模板装配以限制锁模时滑块的移动。侧向抽芯及斜导柱机构如图5所示。

图5 侧向抽芯及斜导柱结构

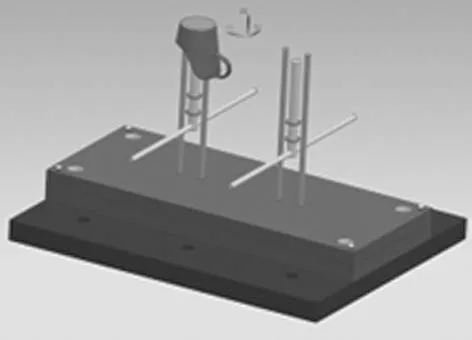

3.3 顶出机构设计

顶出结构设计如图6所示。产品的顶出是塑料件制造成型过程最后的一个环节,顶出机构的设计决定了产品顶出质量的好坏。顶出过程中,除了模具的拔模角度以及模具表面的粗糙度对脱模有影响以外,顶针的数量与顶出位置对产品的外观同样具有影响。杯托产品作为深筒型产品,产品的深筒内壁与模具具有大面积的接触,容易产生无法脱模或者拉模现象。由于后模的模芯中间位置设置了一个喷泉水管,顶针无法在中间位置安装,为使产品顶出过程受力均匀,设计单个产品两根顶针对称放置的方案,顶针直径为4 mm。

图6 顶针结构图

4 模具工作过程

4.1 模具结构

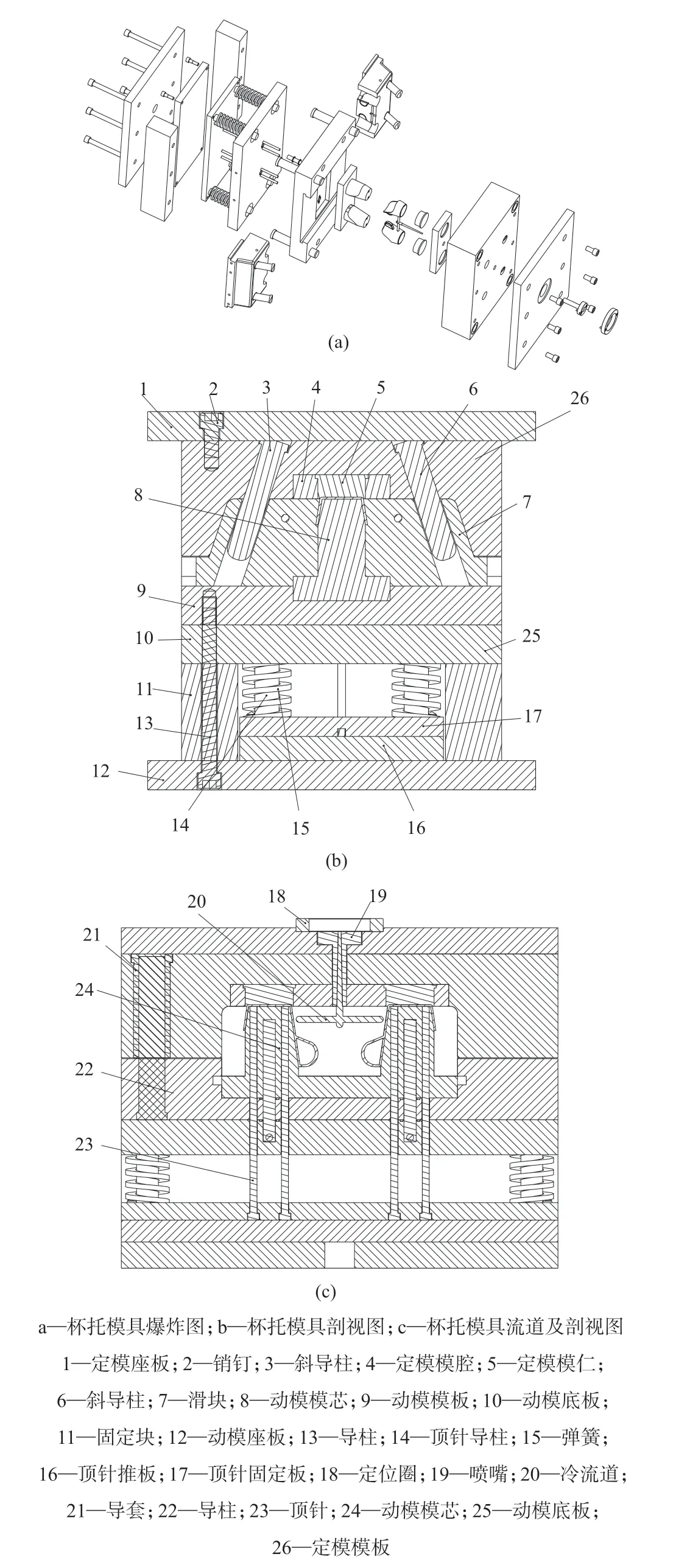

模具结构图如图7所示。杯托模具采用一模两腔结构,模具的总体尺寸为500 mm×400 mm×390 mm,其中定模模板26 的厚度为120 mm,动模模板9的厚度为70 mm,动模底板10的厚度为40 mm,固定块11高度为100 mm。在模具的定模板上安装4个直径为25 mm的斜导柱,用于引导大滑块的侧向移动及开闭合。杯托模具由定模座板1、动模座板12、斜导柱3、定模模腔4、滑块7、动模型芯8、动模模板9,动模底板10、左右固定块11、顶针推板16、顶针固定板17、定位圈18、喷嘴19、顶针23及相关装配连接件构成。

图7 模具结构图

4.2 模具生产过程

(1)模具合模。根据模具锁模力的大小,将模具安装在东华90T注塑机上,并接入模温机保证模具温度保持一致。

(2)熔体注塑。设定注塑速度为最大注塑速度的90%,采用螺杆绝对值的方式控制熔体注射位置。熔体材料在螺杆加热熔化后,在螺杆的推动下,经过主流道、分流道、浇口进入到模具型腔。在熔体材料填充95%时,进入速度/压力转换。

(3)产品保压。为了避免产品短射或产生飞边等注塑缺陷,保压方式采用三段式保压,第一段保压压力为40%,第二段保压压力为60%,第三段保压压力为20%,时间均为2 s。

(4)产品冷却。保压至浇口凝固,停止保压进入产品冷却,产品冷却是注塑周期最长的一个环艺,经过15 s的冷却,产品整体凝固后可以顶出。

(5)模具开模。模具的动模在注塑机的推动下,向远离喷嘴的方向移动。安装在动模两侧的滑块,在定模的斜导柱进动下,沿垂直于开模方向移动打开。

(6)产品顶出。产品为深筒型结构,产品附着在型芯的圆柱模具结构上,设置顶针的移动距离为8 mm,在顶针板的推动下产品离开型芯圆柱表面。至此,可将产品取出,模具完成了一个产品的生产周期。

5 结语

对于杯托的线条型杯口产品一模两穴布局的模具方案,经Moldflow分析,使用冷流道点浇口侧进胶的浇注系统及内部喷水管外部随形水路的冷却方案,产品的结构完整,外观无明显注塑缺陷,冷却时间合理。对于线条型杯口的杯类产品的分型面及滑块设计方案,经UG优化,模具型芯整体由大滑块组建的模具设计方案不会发生模具运动干涉。使用软件辅助工具优化的方案与实物生产验证一致有效,分析优化方案合理,可用于指导模具方案设计。