风电叶片成型中灌注树脂导流介质对比研究

王 路,吴海亮,刘鲜红,贾宇婷,王朋飞

(东方电气(天津)风电叶片工程有限公司 天津 300480)

0 引 言

真空辅助树脂灌注工艺是一种高性能、低成本的大型纤维增强聚合物复合材料制件的成型技术,其特有的低成本生产过程使之成为大型叶片制造的主要生产工艺之一[1]。

随着风电叶片向大功率、大尺寸方向发展,为了提高生产效率、降低占模时间和提升产品质量,风电叶片生产大量采用预制工艺,在其成型过程中需要将预制件与壳体进行二次灌注,壳体成型过程中为了使预制件与壳体灌注充分,需在预制件下面铺放一层导流介质用于灌注树脂的导流。

在真空辅助灌注工艺中,采用合适的导流介质可以降低渗透难度和缩短充模时间,能有效降低边缘效应对树脂渗透的影响[2-3],以及提高生产效率和叶片灌注质量。[4]

本文通过真空灌注工艺对比了面密度为 300g双轴向缝编织物、450g双轴向缝编织物、225g连续毡、300g连续毡、450g连续毡的灌注速度和吸胶量,研究了不同单位面积重量连续毡、双轴向缝编织物的导流速度、吸胶量,以寻求更合适的导流介质。

1 实验部分

1.1 原材料及设备

玻璃纤维双轴向缝编织物 A(200tex,标准单位面积重量 300g/m2),玻璃纤维双轴向缝编织物 B(200tex,标准单位面积重量 450g/m2),由泰山玻璃纤维有限公司生产;玻璃纤维连续毡 C(25tex,标准单位面积重量225g/m2),国外某品牌;玻璃纤维连续毡 D(25tex,标准单位面积重量300g/m2)、玻璃纤维连续毡 E(25tex,标准单位面积重量 450g/m2),某国内品牌;灌注环氧树脂 DQ200E/DQ204H,由四川东树新材料有限公司生产。

1.2 实验设备

分析天平;马弗炉;游标卡尺(0.01mm);秒表;真空泵;实验台。

1.3 实验方法与操作步骤

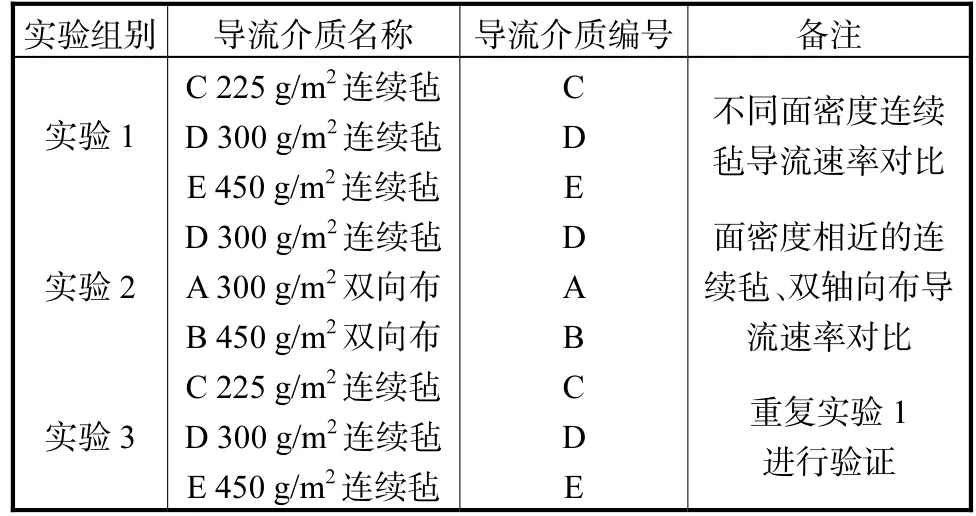

实验模拟风电叶片的生产工艺,用玻璃板代替预制件,在玻璃板下方放置实验研究的导流介质,在导流介质下方铺 3层纤维织物(双向+三向+双向),采用真空辅助灌注工艺,观察、对比灌注速度,并在树脂固化后测试吸胶量。为保证实验的有效性,同一组对比实验在同一真空条件下单独进行灌注。为了保证数据的准确性,按照表1设计实验。

表1 实验设计表Tab.1 Test design table

实验步骤:①按照500mm×500mm尺寸裁剪织物和导流介质,保证织物及导流介质平整、无变形,同一组实验使用的织物及导流介质与玻璃板尺寸保持一致;②清理干净实验台,使用洁模水将实验用玻璃板擦拭干净,晾干后在玻璃板上均匀地涂抹脱模剂,晾干,然后依次铺放脱模布、纤维织物、待测导流介质、玻璃板以及真空辅材,待测织物两侧分别长出玻璃板50mm左右,用于导流和抽气;③实验板材两侧用密封胶条将流道密封,防止树脂通过流道灌注;④按照要测试的流速方向,分别在玻璃板的两侧固定注胶螺旋管和抽气管,且注胶管压在待测纤维布据板材相同距离位置处,然后用真空袋沿胶条进行密封;⑤一组实验不同导流介质单独制作真空系统,但用同一抽气泵同时抽真空;⑥使用密封胶带密封树脂进胶口,并开启真空泵抽真空,然后关闭真空系统,保压15min,无漏气即可开始灌注树脂;⑦灌注后按照树脂固化程序进行固化和后固化,完成后采用马弗炉灼烧法测试灌注后样板的吸胶量。

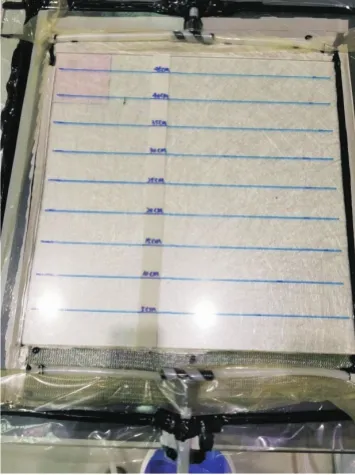

实验织物铺放后示例如图1所示。

图1 实验织物铺放后示例Fig.1 Example of fabric after laying

2 结果与讨论

2.1 不同导流介质的导流速度

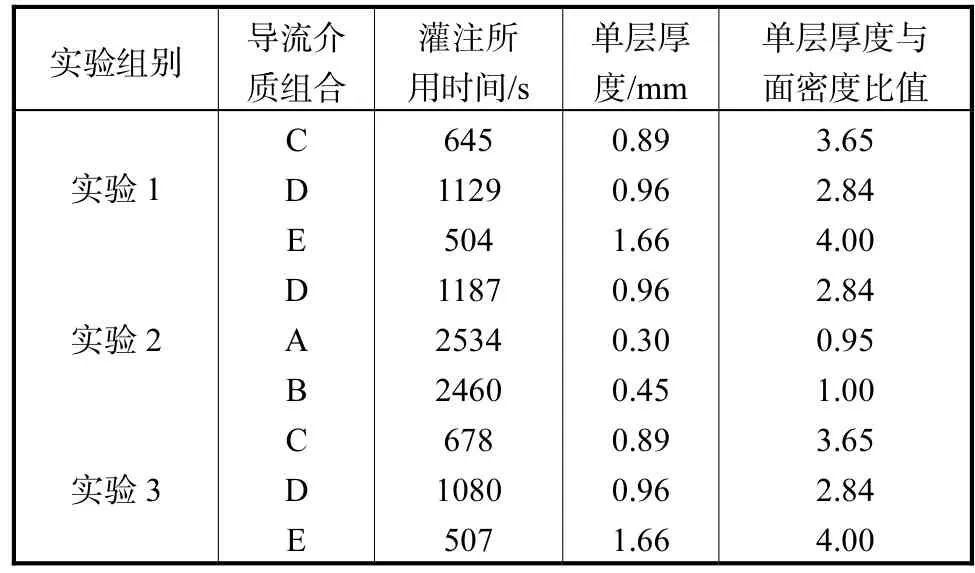

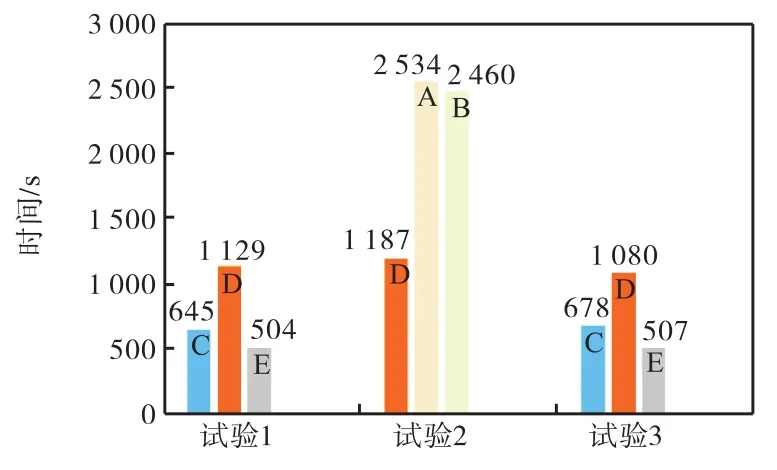

表2给出了不同导流介质按照表 1铺层进行灌注所用的时间,以及单层导流介质的厚度和单层厚度与面密度比值(一定程度上能够反映孔隙率)。图 2直观地给出了不同导流介质的导流所用时间对比。

表2 不同导流介质的导流速度数据表Tab.2 Data sheet of diversion velocity of different diversion media

图2 不同导流介质的导流时间柱状图Fig.2 Histogram of diversion time of different diversion media

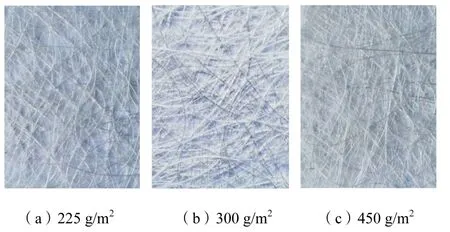

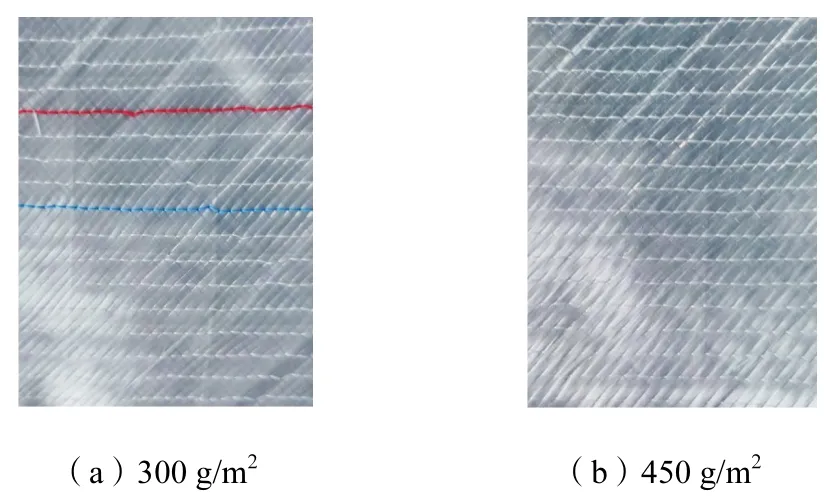

从图2和表2中可以看出,连续毡类导流介质的灌注速度远大于双向布的灌注速度。由于玻璃纤维连续毡是一种用玻纤无纺增强基材的复合材料,它是以一定号数的连续玻璃纤维无定向成圈状分布,靠原丝股之间力学作用及少量粘结剂结合而成,而双轴向缝编织物是一种玻璃纤维呈45°和-45°方向双轴向排列、以聚酯缝合线缝编而成的织物。从图3、4可以看出,双轴向缝编织物编织紧密,纤维丝间空隙比较小,而连续毡纤维丝杂乱排放,纤维间空隙较多,从而造成导流速度更快。

图3 不同单位面积重量连续毡Fig.3 Continuous felt with different weights per unit area

对比不同单位面积重量的连续毡的灌注速度可知,450g/m2连续毡〉225g/m2连续毡〉300g/m2连续毡。理论上来说,面密度越大,单位面积上纤维丝越多;空隙越多,导流速度越快。但是从实验一和实验三2次测试数据结果基本一致来看,225g/m2连续毡灌注速度〉300g/m2连续毡灌注速度。通过分析计算单层厚度与密度的比值来简单表示孔隙率,表2中数据显示 225g/m2连续毡的单层厚度与密度的比值大于 300g/m2连续毡的比值,即其孔隙率更大,从而造成其导流速度更大。

图4 不同单位面积重量玻璃纤维双轴向缝编织物Fig.4 Glass fiber biaxial stitched fabrics with different weights per unit area

2.2 不同导流介质的吸胶量

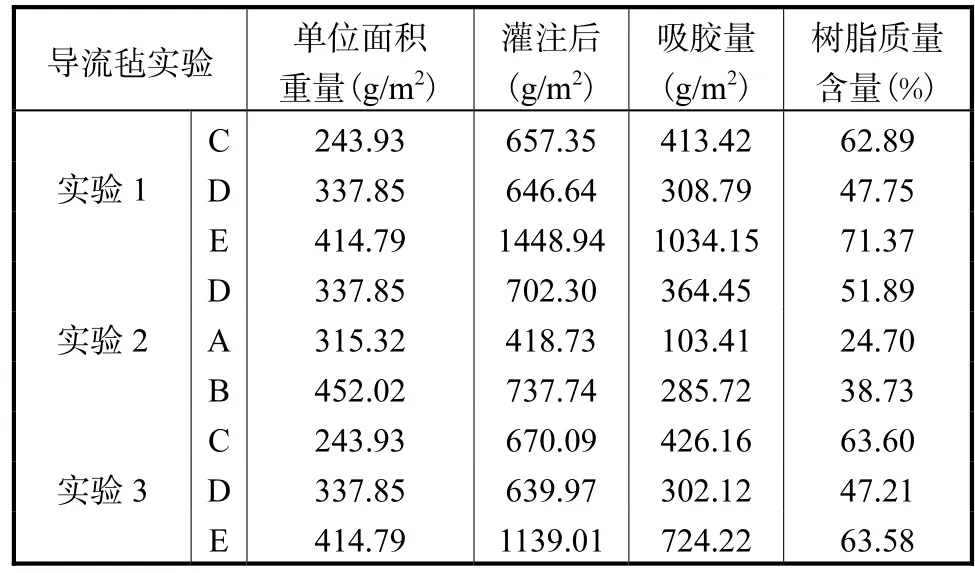

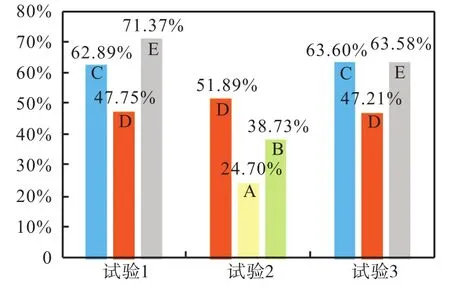

表3给出了不同导流介质按照表 1中铺层进行灌注前后的单位面积重量、单位面积吸胶量和树脂质量含量。图 5直观地给出了不同导流介质的吸胶量对比。

从图5和表3中可以看出,灌注固化后连续毡类导流介质的吸胶量远大于双向布的吸胶量,这也是由于连续毡较双轴向缝编织物纤维间空隙多。

表3 不同导流介质的吸胶量数据表Tab.3 Data sheet of resin uptake of different diversion media

图5 不同导流介质的吸胶量柱状图Fig.5 Histogram of resin uptake of different diversion media

对比不同单位面积重量的连续毡的吸胶量可知,450g/m2连续毡〉225g/m2连续毡〉300g/m2连续毡,吸胶量的大小与纤维间空隙有很大的关系,同2.1中分析的纤维间间隙量一致,进一步证明了连续毡的孔隙率比较大、导流速度快。

3 结 论

由于连续毡和双轴向缝编织物的成型方式和纤维排布方式不同,连续毡纤维之间的空隙率大,导流速率快,吸胶量大,故更适用于风电叶片成型工艺中的导流介质。

不同单位面积重量的连续毡随单位面积重量增大,导流速率增大,但是当连续毡的厚度较小即纤维比较密实造成纤维间孔隙率较小,导流速率降低,吸胶量低。连续毡的导流速度和吸胶量除与单位面积重量有关外,还与其厚度即纤维间空隙多少有关。

在不考虑成本的前提下,连续毡更适用于作风电叶片预制件与壳体之间的导流介质。