环氧树脂与聚氨酯使用性能及风电叶片生产成本对比分析

张成旭,吴彦波,别春华,曹均强,王奎林,周 壮

(东方电气(天津)风电叶片工程有限公司 天津 300480)

0 引 言

因环氧树脂具有良好的使用性能,在清洁能源、机械、电气、电子、建筑等各大主流行业均有大量成功应用的实例[1-2]。环氧树脂被广泛应用于风电叶片部件成型过程,相关企业均通过多年的生产实践总结出较为成熟的环氧树脂使用经验,其中主要包括储存条件、使用过程中对温湿度的控制等。上述应用经验均可作为理论依据,取得了较好的使用效果。近年来,有关风电行业的政策发生了巨大变化[3]:化工原材料价格大幅上涨、风电机组单价不断降低、同质化竞争日益加剧。受诸如此类不利因素影响,风电行业面临着巨大的压力和挑战。在拥抱平价的同时,企业更需要考虑效益问题,这就对风电叶片生产提出了更高的要求,在保证产品质量的基础上要严格控制原材料成本,以适应日益变化的市场行情,保证企业可以维持正常发展的状态。

在保质的前提下寻找物美价廉的原材料替代现阶段正在使用的原材料是降低风电叶片制造成本的有效途径之一。聚氨酯材料以其低廉的价格、优良的的理化性能[4],在部分行业的生产过程中已经被用来作为环氧树脂的替代品。与环氧树脂相比,聚氨酯树脂的某些理化性能更加优异,同样取得了较佳的使用效果。在参考其他行业成功使用聚氨酯经验的基础上,本文通过试验研究、理论分析和市场调研相结合的形式对环氧树脂与聚氨酯使用性能及成本展开了对比分析研究,验证了利用聚氨酯替代环氧树脂用于风电叶片部件生产的可行性与推广价值,以期为实现叶片行业原材料降本、良性发展的目标提供思路。

1 环氧树脂和聚氨酯灌注试验样块方案

1.1 试验样块结构、尺寸及数量

参照某叶型部件的结构来制备试验样块,结构如下:4层 2AX-808双轴布(45°/-45°)+20mm 厚度的PET 芯材+4层 2AX-808双轴布(45°/-45°)。试验样块尺寸均为 500mm×500mm×25mm。分别制作环氧树脂和聚氨酯灌注的试验样块各3块。

1.2 试验样块灌注方案

1.2.1 试验样块环氧树脂灌注方案

①依次铺设双轴布和 PET芯材,需要注意铺层过程中的质量控制,确保无褶皱、异物、夹杂、布层折叠或位移、纤维布或 PET芯材污染等人为因素造成的缺陷。

②试验样块结构铺层完成后,参照制备某叶型部件时铺设耗材的方法依次铺设导流网、螺旋管、真空袋等耗材。检查真空泵和注胶管等试验过程所需的设备或工具,确认无问题后再开始进行灌注。

③提前用树脂桶打胶,将注胶管浸入到树脂桶中。灌注速度过快易造成反包现象,但灌注时间过长会增加漏气风险,以上 2种因素均对试验结果有较大影响。综合考虑上述2点因素,制定如下开管方案:先将注胶管1/4开,待灌注情况稳定后再调整为1/2开。

④利用环氧树脂灌注试验样块,灌注过程中需要实时监测是否有注胶管内进气泡、漏气等异常现象,如发现问题需要及时采取补救措施,以防止因为偶然因素造成试验结果不具备参考价值的后果。

1.2.2 试验样块聚氨酯灌注方案

铺层过程与试验样块环氧树脂灌注方案基本相同,铺设耗材和灌注方案与试验样块环氧树脂灌注方案的区别主要如下:

①不能使用表面毡、透气毡等与聚氨酯接触后会发生化学反应的材料(可使用玻纤布进行替代抽气);

②因聚氨酯具有亲水性,即遇水极易发生化学反应,所以灌注前必须进行加热除湿处理,且需要在线灌注,在线灌注过程中不允许聚氨酯暴露在空气中,以免与空气中的水分发生化学反应;

③为防止固化过程出现局部温度过高、提前固化现象,需要严格控制温度,表面温度超过上限时需要及时采取喷水或擦水降温措施,以免出现局部提前固化现象;

④灌注过程不能断胶,确保灌注胶水流速均匀,以防前期灌注的胶水提前固化。需要严格做好上述预防措施,避免灌注过程中出现异常影响样块质量和试验结果。

1.3 试验结果及对比分析

1.3.1 灌注后样块的质量检验

参照检验某叶型部件质量的方法对环氧树脂和聚氨酯灌注试验样块的质量进行检验。主要检查项如下:

①是否有半干纱或干纱缺陷;

②是否有气泡缺陷;

③是否有芯材类缺陷,变色或烤糊现象;

④是否有分层缺陷;

⑤是否有局部未固化或提前固化的现象,检验结果见表1。

1.3.2 样块承重试验后缺陷检验

在常规检查项的基础上还需要考虑承重能力问题。参考某叶型装配部件承重设计值,推算出500mm×500mm×25mm 的试验样块理论承重值应≥3.70kg。根据此理论数据对利用环氧树脂和聚氨酯灌注的各个试验样块展开承重测试,在各样块的下方、四周分别进行支撑接触,并分别在样块的上方均匀放置4kg相同重物,24h后撤去重物,检查各试验样块是否有分层、变形问题。测试结果见表2。

由表1可知:分别利用环氧树脂和聚氨酯灌注的试验样块,均无缺陷,说明利用聚氨酯灌注与利用环氧树脂灌注同样取得了良好的灌注效果。

由表2可知:分别利用环氧树脂和聚氨酯灌注的试验样块展开承重测试,撤去重物后均未发生分层和变形问题,承重测试结果均合格,说明聚氨酯灌注试验样块与环氧树脂灌注试验样块相比承重能力无明显差异。

通过表1和表2综合分析得知:利用聚氨酯灌注的试验样块,在缺陷情况、承重能力方面与环氧树脂灌注的试验样块相比差异较小,说明利用聚氨酯代替环氧树脂灌注的方法具有可行性,该结果可为风电叶片部件生产提供参考。

2 试验样块仿真分析方案及结果

2.1 试验样块仿真分析方案

在上述试验的基础上进一步对 2种类型的试验样块展开仿真分析,旨在通过仿真与试验结果对比分析得出的结论是否一致来验证试验结果是否合理。

参照试验样块的组成结构分别绘制尺寸均为500mm×500mm×25mm的环氧树脂和聚氨酯灌注试验样块的三维模型。环氧树脂和聚氨酯灌注试验样块均为轴对称及各向异性的线性材料,在此前提下,以三维模型为载体,分别对上述 2种不同材料的试验样块展开线性静力学分析。

分别对环氧树脂和聚氨酯灌注试验样块展开仿真分析,步骤如下:

①将米制单位作为模型单位,并创建分析项目;

②将环氧树脂或聚氨酯灌注试验样块的三维模型导入几何体版块中;

③在界面中生成几何体;

④在材料库中设置环氧树脂或聚氨酯灌注试验样块的相关参数,其中需要手动输入的参数包括密度、弹性模量、泊松比,设置好弹性模量 E和泊松比µ后,体积模量和剪切模量这2个参数将会根据E和µ自动生成;

⑤设置环氧树脂或聚氨酯灌注试验样块的材料疲劳特性;

⑥将环氧树脂或聚氨酯灌注试验样块材料属性添加到材料库中;

⑦对导入的环氧树脂或聚氨酯灌注试验样块的三维模型进行网格划分,此步骤对于分析结果的准确性有较大的影响,理论上来说,单个网格的尺寸越小,即划分得越精细,最终软件分析出的各项参数结果就越精确,但如果单个网格尺寸过小,也将带来一些不利因素,如会造成划分网格时间过长的后果,或划分网格的过程中也极易出现意外错误,进而导致网格划分失败和增加分析所需时长,因此,需要权衡分析精度和时间成本等问题,合理设置单个网格尺寸,综合考虑上述各项因素,最终将单个网格尺寸设置为1mm;

⑧对样块进行固定约束,此处需要根据承重测试方案设置各相关参数,以保证分析结果的准确性,参照上述试验方案,将样块上表面设置为压力面,并根据样块所受的实际压力设置“Magnitude(大小)”参数;

⑨添加应力求解项后对等效应力进行求解;

⑩添加应变求解项后对等效应变进行求解;

⑪将“疲劳工具”命令添加到求解项中;

⑫将“寿命”和“安全系数”选项分别添加到“疲劳工具”下方作为“疲劳工具”的子文件夹;

⑬在左下方的“安全系数”参数列表中分别设置环氧树脂和聚氨酯样块的“设计寿命(循环次数)”;

⑭对所有所需求解参数进行整体运算。

参照上述步骤,利用软件分别对环氧树脂和聚氨酯灌注试验样块进行线性静力分析[5],得出应力、应变、疲劳寿命及疲劳安全系数云图[6]。

2.2 试验样块仿真分析结果及对比分析

2.2.1 环氧树脂灌注试验样块仿真分析结果

对环氧树脂灌注试块三维模型进行仿真分析,得出应力、应变、疲劳寿命及疲劳安全系数云图。

2.2.2 聚氨酯灌注试验样块仿真分析结果

对聚氨酯灌注试块三维模型进行仿真分析,得出应力、应变、疲劳寿命及疲劳安全系数云图。

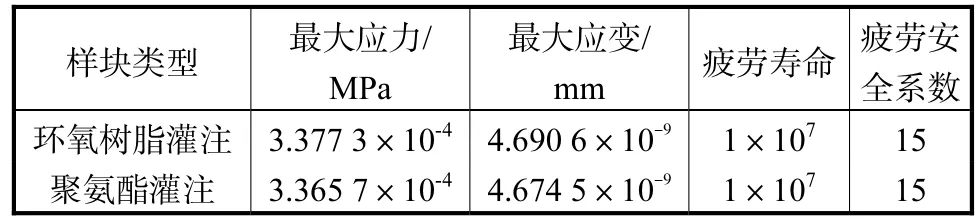

2.3.3 仿真分析结果对比

将仿真分析结果进行梳理汇总,如表3所示。

表3 试验样块仿真分析结果对比分析Tab.3 Comparative analysis of simulation analysis results of test samples

分别对环氧树脂灌注试验样块与聚氨酯灌注试验样块各项参数的仿真分析结果进行对比分析,结果如下:最大应力和最大应变略有差异,疲劳寿命和疲劳安全系数相同,说明聚氨酯灌注试验样块与环氧树脂灌注试验样块相比使用性能差别较小,与1.3小节中得到的试验对比分析结果相同,验证了试验对比分析结果的合理性。

3 环氧树脂与聚氨酯使用成本调研分析

在环氧树脂和聚氨酯使用性能相近的前提下,再对二者的使用成本进行调研分析,旨在从经济性的角度确定使用聚氨酯替代环氧树脂制备风电叶片部件是否具有推广价值。

通过市场调研得知,环氧树脂价格比聚氨酯树脂高 10元/kg。以某叶型部件生产为例,对环氧树脂与聚氨酯使用成本进行计算分析。利用环氧树脂灌注时,实际用胶量为 45kg;利用聚氨酯灌注时,实际用胶量为 46kg,用量基本一致。经计算,采用环氧树脂制备部件时,其成本比聚氨酯高约450元。

对环氧树脂与聚氨酯使用成本进行计算分析后发现,利用聚氨酯替代环氧树脂用于某叶型部件的生产可节约 27%的成本。由此可知,在产品质量可控的前提下,利用聚氨酯批量生产风电叶片部件可节约大量原材料成本,具有推广价值。

4 结 论

①通过试验结果对比分析,结果表明环氧树脂与聚氨酯灌注试验样块均无缺陷,说明利用聚氨酯灌注与利用环氧树脂灌注相比灌注效果并无明显差异;且承重测试结果均合格,说明二者的承重能力无显著的差别。综合以上 2点因素得知,聚氨酯灌注试验样块与环氧树脂灌注试验样块相比使用性能差异较小。验证了利用聚氨酯替代环氧树脂用于风电叶片部件生产的可行性。

②通过仿真结果对比分析得知,环氧树脂灌注试验样块与聚氨酯灌注试验样块相比,最大应力和最大应变略有差异,疲劳寿命和疲劳安全系数相同。说明聚氨酯灌注试验样块与环氧树脂灌注试验样块相比使用性能差别较小,进一步证明了试验对比分析结果的合理性。

③对环氧树脂与聚氨酯的使用成本进行市场调研和成本计算分析,结果表明利用聚氨酯替代环氧树脂用于某叶型部件的生产可节约 27%的成本,验证了在产品质量可控的前提下聚氨酯替代环氧树脂用于风电叶片部件生产的推广价值。