客车用蠕铁制动盘热裂纹形成和扩展机理浅析

吴射章 陈 鑫 章海辉 陈 静 万伟伟 杨 扬

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

作为基础制动中的关键零部件,制动盘是列车动能转换成热能的主要载体。列车每制动一次,制动盘承受摩擦的同时承受巨大的热冲击,短时间内盘体温度急剧上升,多次反复制动导致制动盘失效。制动盘的失效方式主要有两种:一是盘体产生很大的热应力,热应力和机械应力反复作用后表面产生大量疲劳裂纹,裂纹的不断扩展使得制动盘最终失效;二是闸片对制动盘产生磨损,当磨损量达到一定程度后,制动盘失效。就实际使用情况而言,热疲劳裂纹是制动盘失效的主要原因。自2012年开始,客车运行速度由140 km/h提升至160 km/h,且新增长交线路,停站多、距离长、坡度大、温差大导致工况载荷激增,车辆2年内运行公里数基本达到120万km甚至150万km,使客车蠕铁制动盘因热疲劳裂纹超限而失效的数量大幅增加[1-2]。本文对该型蠕铁制动盘进行1∶1制动试验,分析热裂纹萌生区域及扩展机理。

1 试验方法

(1)试验对象:客车用蠕铁制动盘及合成闸片。

(2)试验设备:1∶1制动动力试验台以及扫描电镜等。

(3)试验方法:依据TB/T 2980—2014《机车车辆用制动盘》,附录A.4~A.7规定,对盘体进行1 000次制动疲劳试验,试验过程中,每次称重进行目视检查,每100闸进行一次裂纹检查。

2 试验内容

以客车用蠕铁制动盘及合成闸片为摩擦副,按照标准进行多个1∶1摩擦磨损试验循环,直至制动盘表面产生大量的热裂纹;对制动总能量及其对应的制动盘表面状态进行跟踪记录与分析。

3 试验分析

3.1 制动盘试验后表面状态

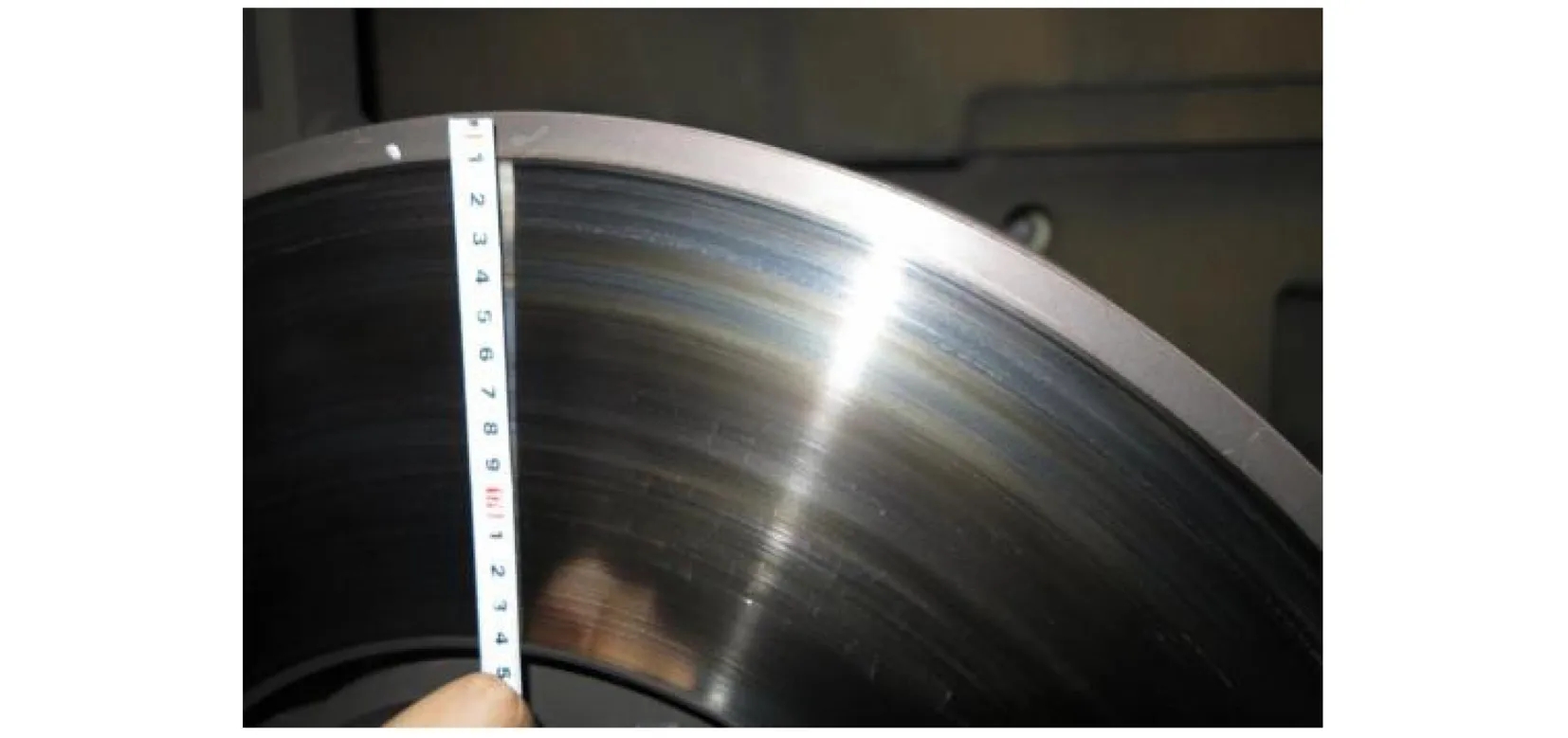

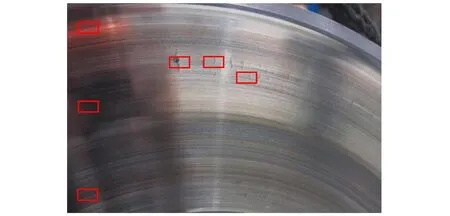

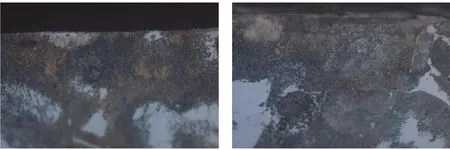

客车蠕铁制动盘经过100闸的1∶1动力制动试验后,在盘体表面未见明显的裂纹;经过300闸试验后,盘面开始出现龟纹,但径向裂纹未曾出现;经过600闸试验后,开始在制动盘中间区域出现几条沿径向分布的裂纹,裂纹长度较短,不易察觉;经过800闸试验后,径向裂纹变多且长度达到6 mm左右;经过1 000闸试验后径向裂纹变多且变长。客车蠕铁制动盘经过1 000闸的1∶1动力制动试验后,盘面出现了不同类型的裂纹(见图1),主要分为两种:盘面均布的龟纹状裂纹和沿径向分布的长裂纹。龟纹为热疲劳后产生的裂纹,与能量累积有关,龟纹较浅且普遍存在,随着制动的进行多数龟纹会被磨掉,而部分龟纹在扩展速度上高于磨损速度,因而裂纹逐渐发展,最终形成径向裂纹。最长径向裂纹长约12 mm,大多数裂纹长度约为10 mm,且主要分布于盘面中间区域。

图1 1000闸疲劳试验后盘面裂纹形貌

3.2 制动盘实物取样分析

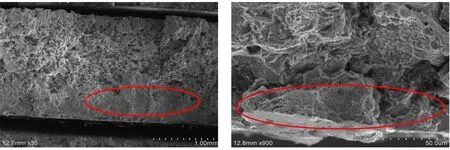

针对上述裂纹形式,运用合理的方法将裂纹打开观察裂纹断面形貌(见图2)。此外,垂直于裂纹取样观察裂纹尖端的形貌。在盘面上、中、下区域沿制动盘径向取样,以分析制动过程中材料微观组织的变化。

图2 取样位置

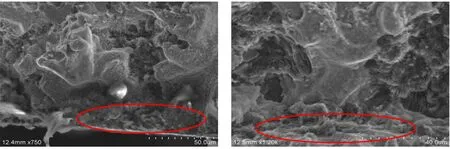

裂纹打开后其断面形貌如图3~图6所示。图3和图4标记处为原始裂纹形貌,其他为人为打开区域,图5和图6标记处为裂纹源萌生及扩展形貌。从石墨形态与导热系数的关系考虑,随着蠕化率的下降导热系数也随之下降,蠕虫石墨逐渐变小则愈发具有球铁的特征,长度变大则向灰铁转变,机械性能也随之降低,石墨长度变小,使得石墨割裂基体的效果减弱,阻碍了龟纹的快速形成有利于基体强度的增加和盘体寿命的提升[3]。

图3 裂纹打开后断面形貌图 4 裂纹萌生处形貌-1

图5 裂纹萌生处形貌-2 图6 裂纹扩展形貌

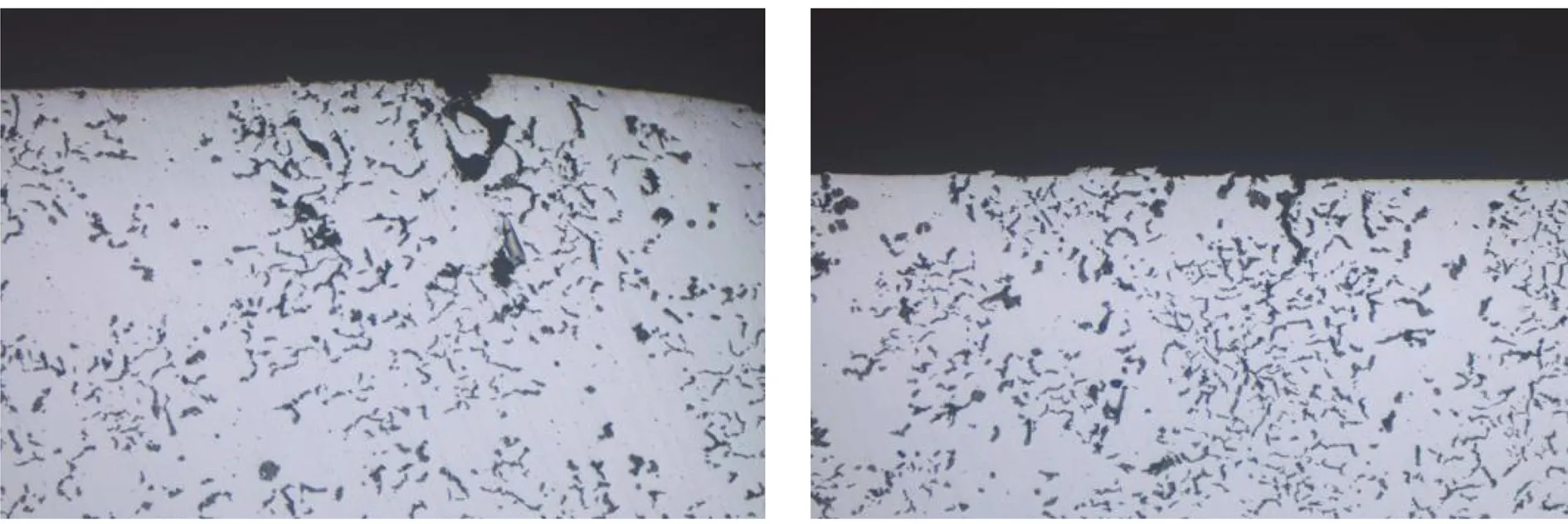

疲劳试验客车蠕铁制动盘盘体石墨形貌如图7所示,其蠕化率约为85%,基体组织为“铁素体+约35%的珠光体+<2%的碳化物”(见图8)。从盘面上、中、下三个区域组织形貌可知,中间区域表面珠光体组织已经出现部分球化现象,而上、下区域珠光体组织未出现此类现象(见图9、图10)。表明盘体在试验过程中中间区域温度更高,这一结果符合盘体结构,盘体结构使得两端散热快,中间散热慢,能量在中间聚集较多,这一结果在记录盘面温度的疲劳试验数据中得到证实,盘面中间部位的温度显著高于上、下区域,所记录的最高温度已达691 ℃,并且该温度记录部位正好处于中间区域。

图7 50×石墨形态 图8 100×基体组织

图9 500×中间区域组织 图10 500×上、下区域组织

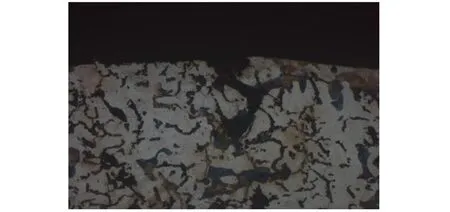

疲劳试验客车蠕铁制动盘盘体裂纹形貌间如图11~图13所示,裂纹基本于石墨处萌生,且所处区域均为铁素体区,这与石墨生成后所在区域为贫碳有关,铁素体组织强度低,并且石墨在盘中基本不存在强度,与基体的结合属于机械结合的类型,因而裂纹易于在此处萌生。

图11 50×裂纹形貌-1 图12 50×裂纹形貌-2

图13 100×裂纹两侧组织形貌

制动时闸片与制动盘摩擦产生的热量使得盘面温度急剧上升,停止制动时制动盘急剧冷却。由于制动盘结构和各部位散热性能的差异,在制动盘的急剧加热和冷却过程中内部产生较大的温度梯度。这一过程不仅会导致制动盘产生较大的热应力,同时局部高温还使局部区域材料发生相变,反复的制动使制动盘承受反复的热应力、相变应力和机械应力的作用[2],石墨与基体交界处高温区周围的应力累积达到材料的断裂允许值,首先产生龟裂纹,显微裂纹不断扩展且并发生连接,快速形成长裂纹。

4 结论

通过采用1∶1制动动力试验与断口金相失效分析相结合的试验验证方法,可以得出客车蠕铁制动盘的热疲劳裂纹主要分为龟裂纹和径向裂纹,一般在石墨和基体交界部位萌生显微裂纹,经制动

能量的累加不断发展,最终形成危害性裂纹;通过盘体结构可见盘体中间区域裂纹萌生的危险性最大;通过寿命比对试验可见蠕虫石墨长度变小将提升客车蠕铁制动盘盘体寿命。经过以上客车用蠕铁制动盘热裂纹形成和扩展机理的分析,将为后续进行制动盘结构设计优化的研究,提高盘体寿命等提供理论数据支撑,进而保障客车的安全运行。