新型纵流油冷却器壳程强化传热

刘世杰,莫逊,涂爱民,朱冬生,谭连元

(1 中国科学院广州能源研究所,广东 广州 510640;2 中国科学院可再生能源重点实验室,广东 广州 510640;3 广东省新能源和可再生能源研究开发与应用重点实验室,广东 广州 510640;4 佛山市步鹿节能科技有限公司,广东 佛山 528000)

润滑油冷却器广泛应用于船舶、机械、能源动力等领域,由于润滑油黏度大,壳程处于低雷诺数()工况,传热系数低,因此开发高效换热器是实现低碳节能的重要途径之一。目前绝大多数厂家依然沿用传统折流板油冷却器,润滑油横向冲刷管束,存在流动死区,壳程传热比压降值(/Δ)低,换热器整体效率差。张正国等采用螺旋折流板结合花瓣管的油冷却器获得了良好的强化传热效果,但因制造与安装复杂,一定程度上限制了其推广应用。纵流换热器拥有诸多优点,壳程流体平行于管束流动,与管内流体纯逆流换热,抗振性强,无死区,是对传统折流板换热器的一次升级换代。国内外学者对纵流换热器展开了大量研究,包括折流杆换热器、空心环换热器和扭曲椭圆管换热器,表明纵流换热器具有很高的/Δ值。然而,当前文献中报道的纵流换热器普遍存在壳程空隙率大的问题,在低工况下,流体扰动不足,换热效果不佳。如需提高壳侧换热性能,只能通过增大长径比或采用多壳程的结构,这在实际应用中受到限制,尤其无法满足船舶等受限空间内冷却需求。王定标等在扭曲椭圆管的基础上提出了一种新型扭曲三叶管,并对两者管内传热与压降性能进行了对比,研究发现,扭曲三叶管比扭曲椭圆管具有更好的传热性能。刘遵超等利用Fluent软件对超临界CO在扭曲三叶管内的换热性能进行了数值模拟,研究流动方向、进口、壁面热通量等参数的变化对局部对流换热系数的影响。黄媛媛等将扭曲三叶管应用于油冷却器的换热过程,对扭曲三叶管换热器传热性能进行了初步分析,但未给出扭曲三叶管换热器相关的换热系数、压降值和准则关联式。Tang 等、刘世杰等以水为介质,在湍流范围内对扭曲三叶管管内外的传热与压降性能进行了实验与模拟分析。戴险峰数值模拟研究了非对称扭曲三叶管管内流动与传热特性,并与对称扭曲三叶管和扭曲椭圆管进行了对比,结果表明在相同泵功率下,非对称螺旋扭曲管在低下显示出较优的性能。

目前,对扭曲三叶管换热器的研究还不够充分,尤其对其壳程强化传热性能的工作报道较少。针对纵流换热器在壳程低工况下换热效率差的问题,本文提出高黏度流体在纵流换热器壳程三维变空间强化传热的方案,构造壳程无隔板低空隙率的扭曲三叶管油冷却器,对其壳程传热与阻力进行了实验研究,并与扭曲椭圆管油冷却器和传统折流板油冷却器进行对比分析,所得结论可为高效油冷却器的开发提供参考。

1 实验装置及方法

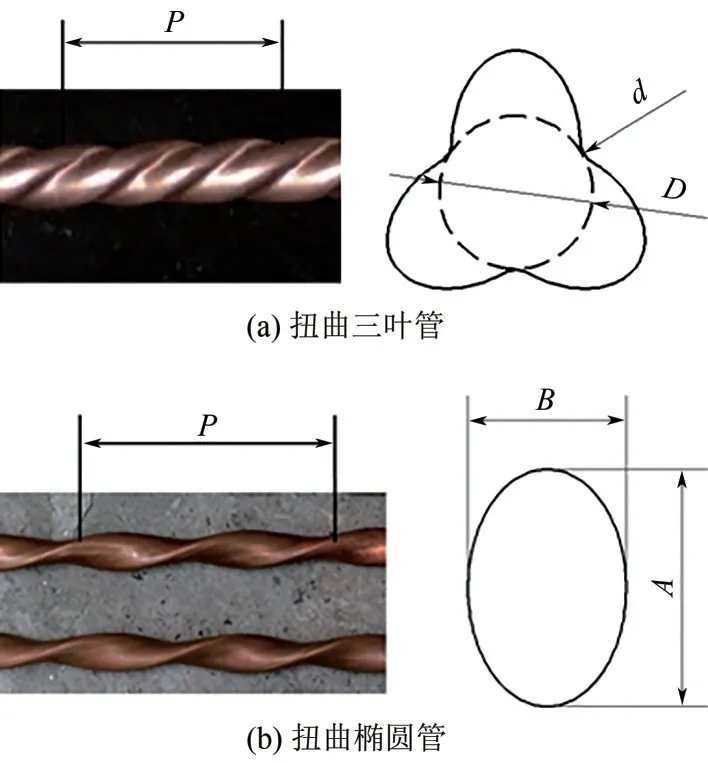

图1为扭曲三叶管和扭曲椭圆管的结构,两种换热管均由10mm×1mm、长度=700mm的光滑铜管加工制成。扭曲三叶管的截面为三叶状,由3个1/2椭圆及3个1/6圆弧构成,相邻椭圆由圆弧连接过渡。本实验用扭曲三叶管的特征参数包括螺距=80mm、内切圆直径=1mm、过渡圆弧直径=6mm。扭曲椭圆管的特征参数包括螺距=80mm、长轴=12mm、短轴=8mm。

图1 两种换热管结构

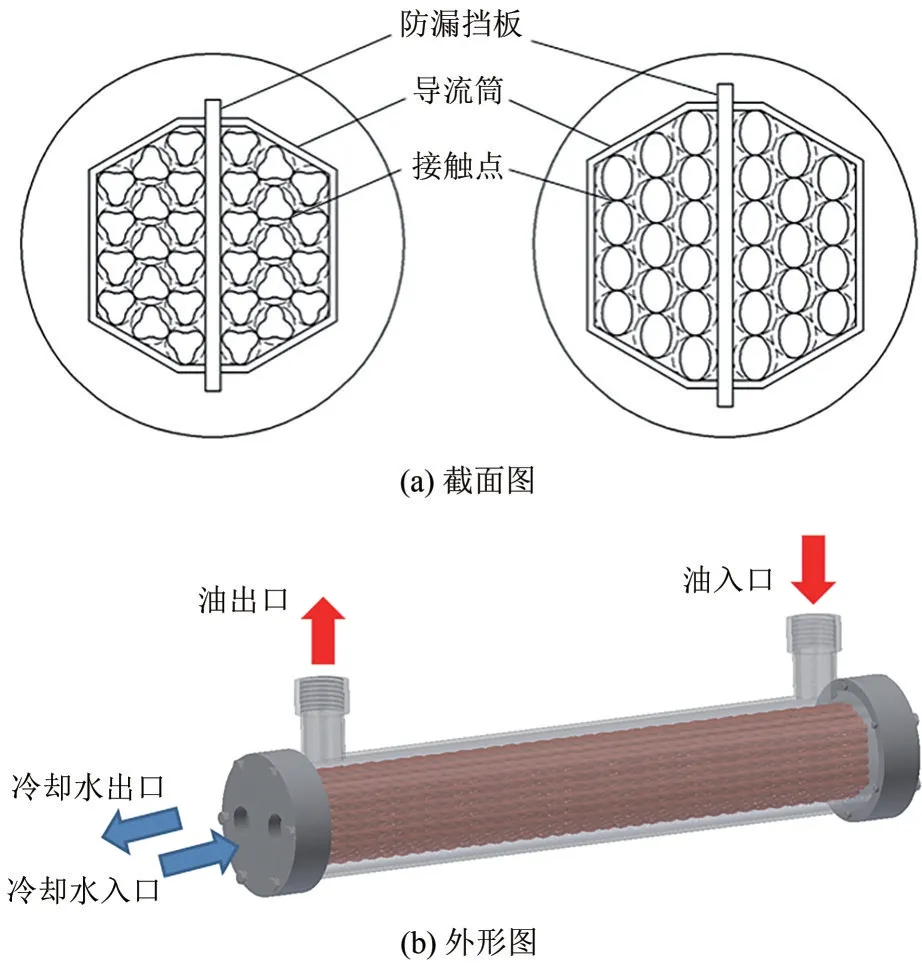

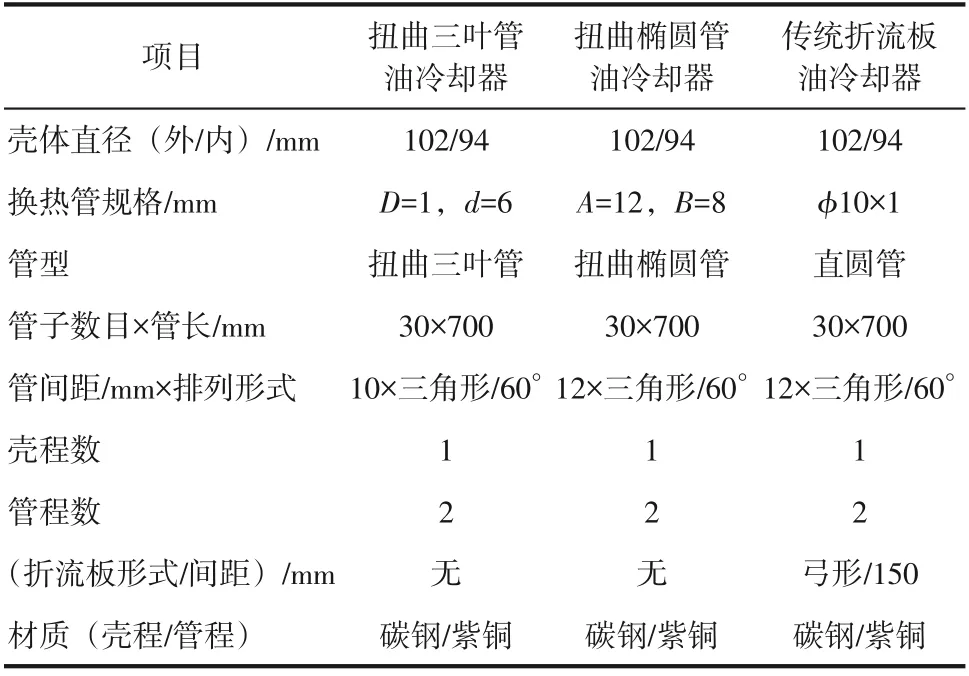

表1 为3 台油冷却器的主要结构参数,3 台油冷却器的结构型式均为单壳程双管程。其中两台纵流油冷却器壳程不设折流板,换热管束形成多点接触,实现了可靠的自支撑。为避免漏流而影响换热效率,壳程设计了防漏挡板和导流筒,两台纵流油冷却器的结构如图2所示。

图2 两台纵流油冷却器结构

表1 3台油冷却器的结构参数

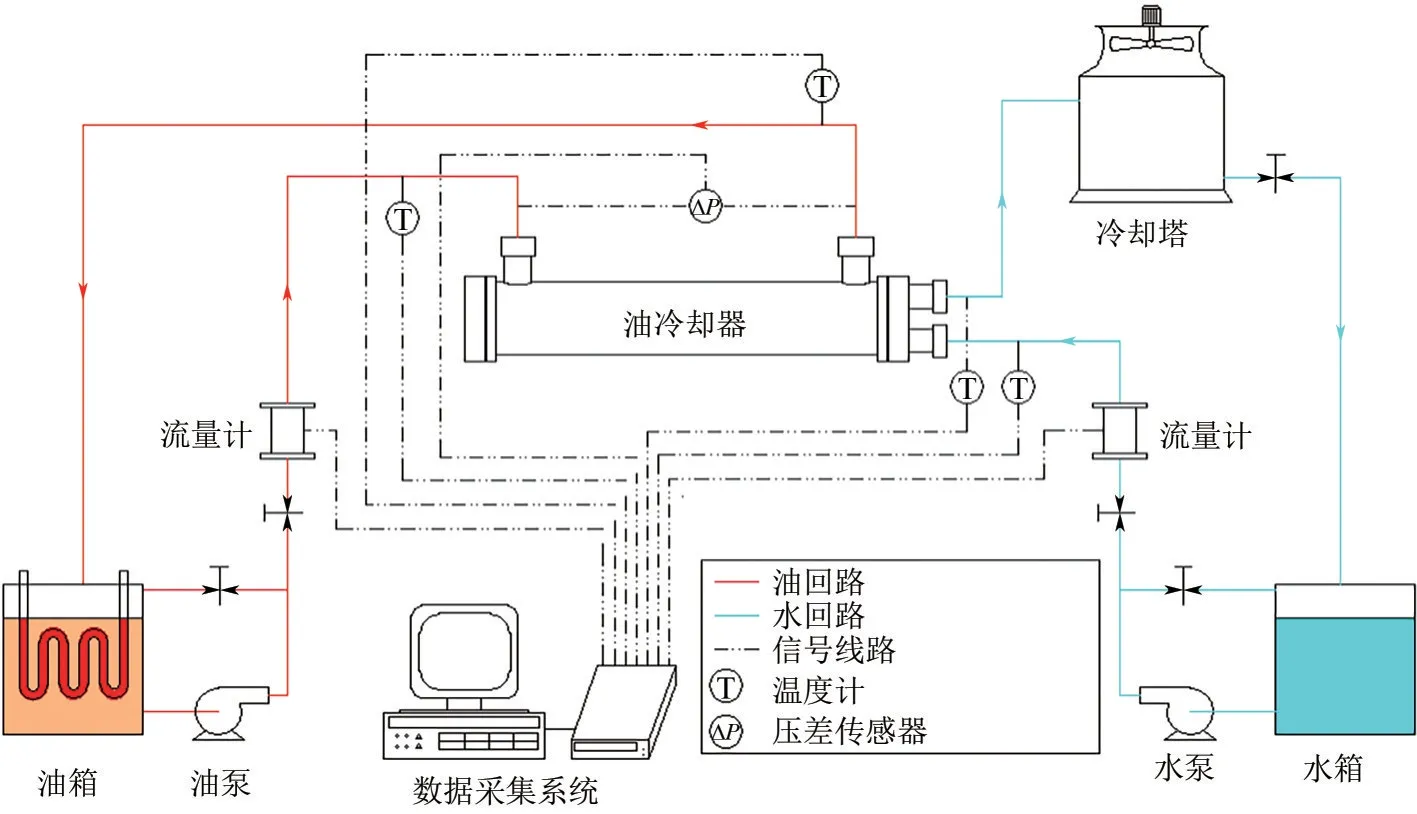

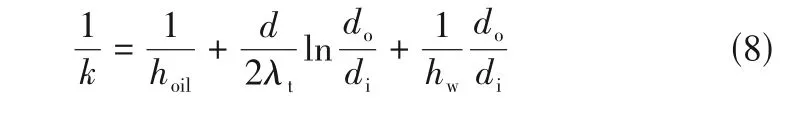

图3 和图4 为油冷却器性能测试实验装置。实验装置主要由4部分组成,包括油冷却器、数据采集系统和两个独立的介质循环系统。高温油回路包括一个带有温度控制系统的油箱、油泵、油流量计和阀门。为了保证油温的均匀性,油首先在油泵的作用下进行自循环,当预热到设定油温且温度波动小于0.15℃时,将油泵入换热器壳程,油流量通过调节阀调节。冷却水回路由水箱、水泵、流量计和阀门组成。冷却水流过油冷却器管程,吸收由高温油所释放的热量,然后通过外部冷却塔降温后再重新回到水箱。实验中测量的参数包括油温、水温、油流量、水流量和壳侧压降。油和冷却水的温度由Pt100 温度计测量,流量通过电磁流量计测量,壳程的压降由差压变送器测量,所有测量数据都由自动数据采集系统记录。电磁流量计、温度计和差压变送器的精度分别为±0.5%、±0.15℃和±0.2%。在测试过程中,管程水流量设置为恒定值4m/h,管程冷却水处于湍流区,壳程油流量变化范围为0.63~3.6kg/s。当实验系统处于稳定状态时,数据采集系统对每个数据点进行扫描,连续两次读数之间间隔5s,取2min 内的算术平均值作为该测试点的值。

图3 实验装置流程

图4 实验测试现场图片

2 数据处理方法

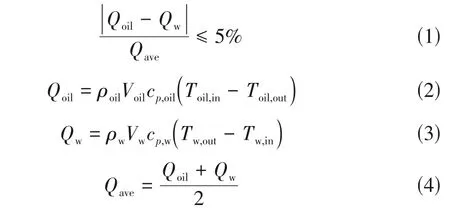

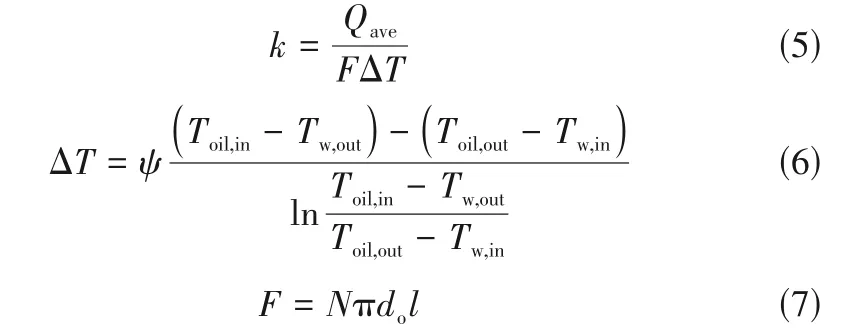

在所有实验中,油侧和水侧的换热量差值应在±5.0%以下,能量平衡方程如式(1)~式(4)。

实验中采用的润滑油牌号为32,在实验工况下,壳程进出口油温最大温差小于5℃,油品的黏度、密度等物性参数变化不大,采用实验段进出口温度的算术平均值作为计算物性参数的参考温度。

总传热系数计算如式(5)~式(7)。

实验用管为新加工,可不计污垢热阻,基于外表面积的总换热系数如式(8)。

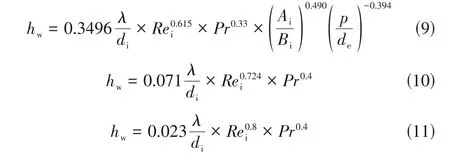

式(9)和式(10)分别为扭曲椭圆管和扭曲三叶管管内传热系数计算公式,圆管管内传热系数采用经典Dittus-Boelter公式[式(11)]。

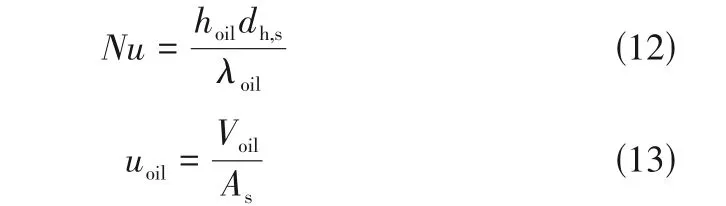

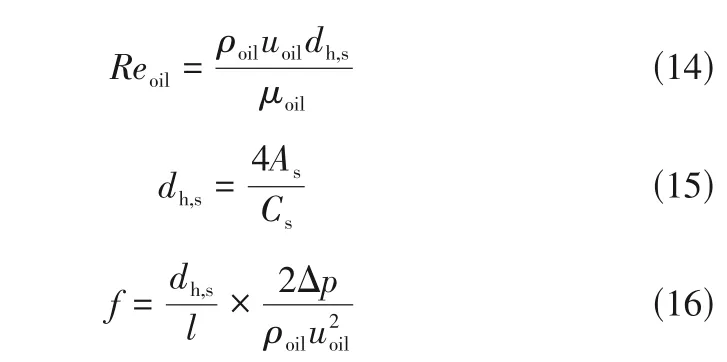

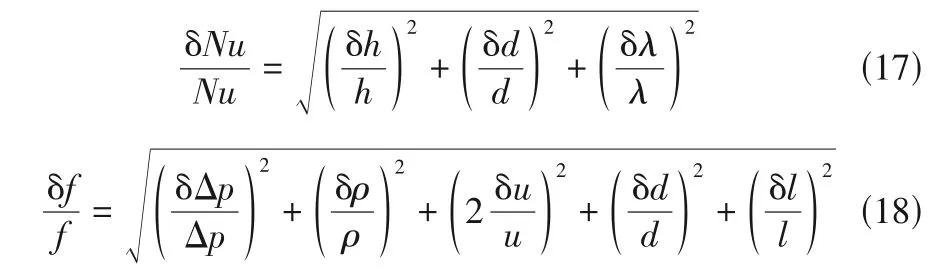

将上述方程代入式(8)可以计算获得壳程传热系数,和的计算方法如式(12)~式(16)。

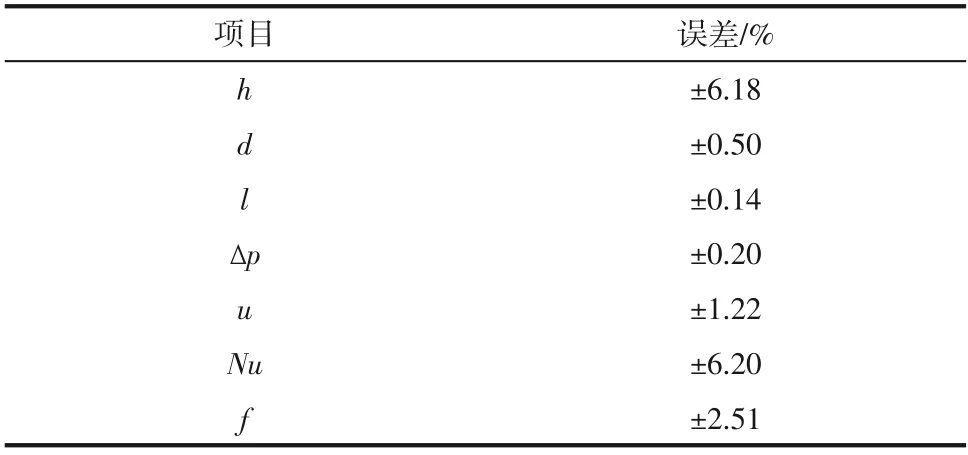

实验误差采用Moffat给出的方法估计,采用式(17)、式(18)分别计算的测量误差,实验参数的误差见表2。经过计算,油侧和的最大误差分别为±6.20%和±2.51%。

表2 实验误差分析

3 结果与讨论

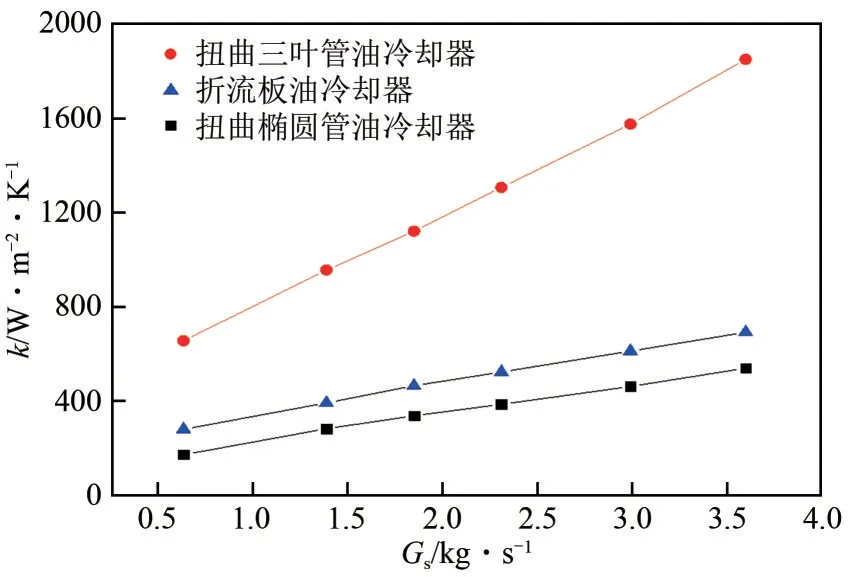

图5 为3 台油冷却器的总换热系数随油质量流量的变化曲线。3台油冷却器的总传热系数均随着油流量的增加而增大,其中扭曲三叶管油冷却器的总换热系数最大,其次为传统折流板油冷却器,扭曲管油冷却器最小,证明了本文设计的新型扭曲三叶管油冷却器克服了当前文献中报道的纵流换热器对高黏度流体和低传热不佳的问题。董其伍等和Wang 等指出在低下区域内,折流杆换热器的壳程传热系数低于折流板换热器。董新宇等以高黏度导热油为传热介质,研究表明,相同下,扭曲管换热器壳程要小于折流板换热器。在相同油流量下,扭曲三叶管油冷却器总换热系数比传统折流板油冷却器提高134.1%~167.5%,扭曲管油冷却器总换热系数比传统折流板油冷却器低22.0%~38.6%,这表明扭曲三叶管油冷却器在相同换热面积和设备外形尺寸下,拥有更优越的散热性能。

图5 总换热系数随油质量流量的变化

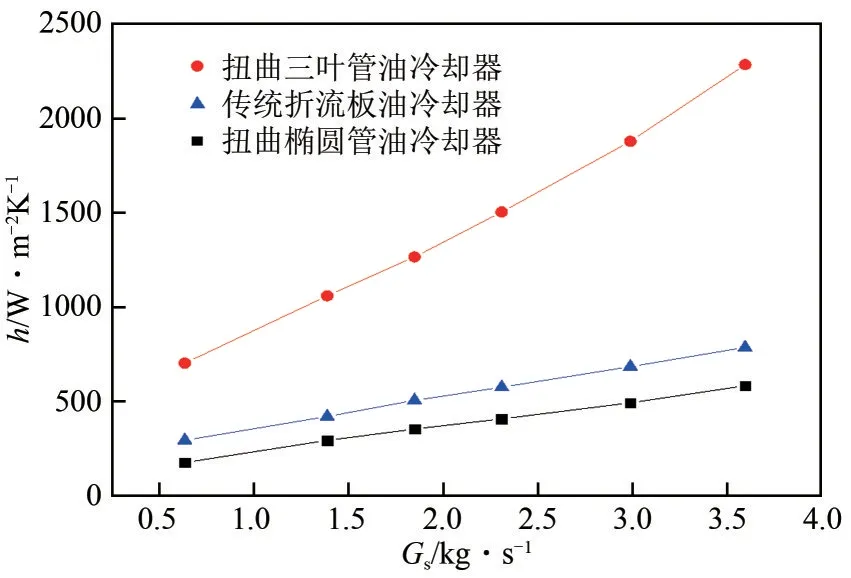

图6 为3 台油冷却器的壳程传热系数随油质量流量的变化曲线。3台油冷却器的壳程传热系数均随着油流量的增加而增大,其中扭曲三叶管油冷却器增长趋势最大。对比图5 发现,3 台油冷却器壳侧传热系数与总换热系数的增长趋势一致,表明尽管采用了强化传热元件,油冷却器的控制热阻仍在油侧。在相同油流量下,扭曲三叶管油冷却器壳程传热系数比传统折流板油冷却器提高138.7%~190.5%,扭曲椭圆管油冷却器壳程传热系数则比传统折流板油冷却器降低25.8%~40.1%。这是因为换热器壳程的流动形态主要分为横向流、斜向流和纵向流。扭曲三叶管和扭曲椭圆管油冷却器壳程不设折流板,流体主要为沿着管束的纵流流动,而折流板油冷却器壳程流体为横向冲刷管束。从传热学原理可知,在相同流速下,横向冲刷可获得最大的传热系数。这是因为流体横向冲刷管束时,流体直接冲击换热表面,换热边界层薄且存在由于边界层分离而产生的旋涡,传热系数高。而流体纵向冲刷管束时,相当于外掠平板的流动,扰动小,热边界层厚且不易破坏,传热系数低。

图6 壳程传热系数随油质量流量的变化

扭曲三叶管油冷却器壳程强化换热的原因分析如下。首先扭曲三叶管油冷却器实现了壳程变空间强化传热,扭曲三叶管和扭曲椭圆管通过自身的变形实现管束的自支撑和对换热器管壳程空间的调节,扭曲三叶管油冷却器壳程空隙率更低,仅为扭曲椭圆管油冷却器的54.7%,因此通过变空间纵流设计,可以在不显著增加压降的情况下,提高油侧流速,增强湍流强度。另一方面,扭曲三叶管拥有更复杂的三叶状截面,壳程流体在扭曲三叶管表面因变曲面法向应力差引起流线弯曲,产生的二次流促进了近壁处流体的分离和涡旋。再一方面,扭曲三叶管束形成的螺旋通道,使壳程流体呈现为三维纵向螺旋流动,从而产生离心力效应,激发出管间流体核心区的二次流,增加了流体的径向混合和扰动。通过这三方面的共同作用,实现了高黏度流体在扭曲三叶管管束外的变空间变流场耦合强化传热。而扭曲椭圆管油冷却器壳程空隙率大,壳程油流速低,曲率效应和离心力效应也更小,导致对壳程润滑油的扰动不足,换热效果不佳。

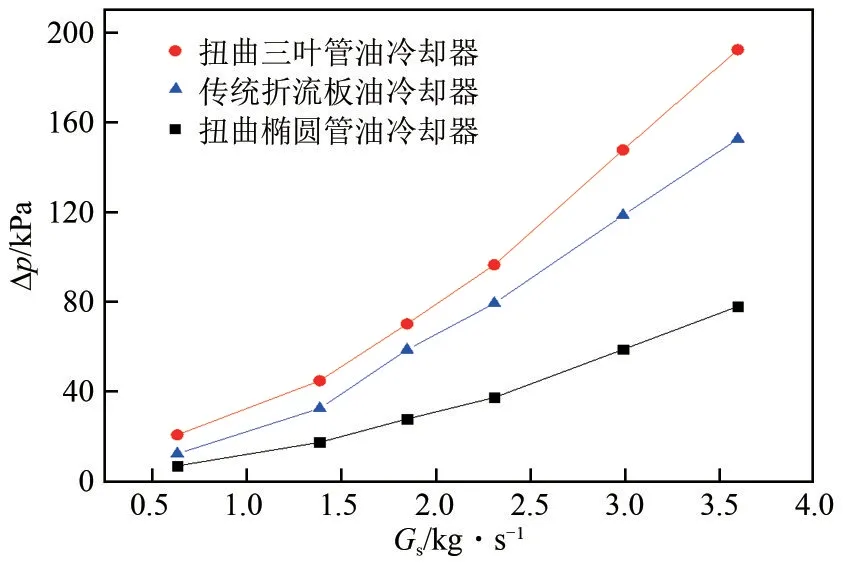

强化传热的同时往往也伴随着流体压降的增加。图7为3台油冷却器的壳程压降随油质量流量的变化曲线。3台油冷却器的壳程压降均随着油流量的增加而增大,扭曲三叶管油冷却器压降最大,扭曲椭圆管油冷却器压降最小。在相同油流量下,扭曲三叶管油冷却器壳程压降比传统折流板油冷却器高19.6%~37.8%,扭曲椭圆管油冷却器则比传统折流板油冷却器低44.0%~52.9%。如前所分析,这主要是因为扭曲三叶管油冷器通过变空间设计,壳程的空隙率小,在相同的油流量下,壳程流速更高,导致阻力增大。而且,在扭曲三叶管束表面和管间激发出了更强烈的二次流动,对边界层的扰动更剧烈,压降也相应升高。

图7 壳程压降随油质量流量的变化

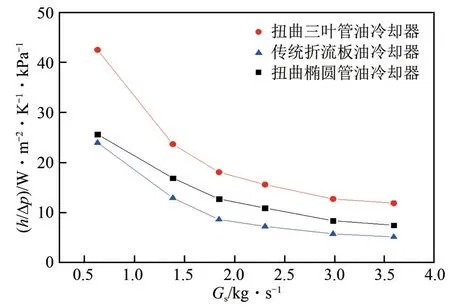

换热系数和压降是换热器设计中的两个折衷参数,本文采用壳程/Δ值作为综合评价因子。图8为3种油冷却器壳程/Δ值随油质量流量的变化曲线,3种油冷却器壳程/Δ值均随着油流量的增加而降低。在相同油流量下,两台纵流油冷却器壳程/Δ值均高于传统折流板油冷却器,分别提高77.2%~130.4%和7.0%~50.6%。这是因为折流板对壳程流体产生了较大的形体阻力,导致局部压力损失大,而大部分的压降并不能有效转化为传热系数的增加。然而,两台纵流油冷却器壳程无折流板,流体形体阻力小,几乎所有的压降都作用在强化管表面,减薄流动边界层,强化换热过程。而且,扭曲三叶管油冷却器壳程/Δ相比扭曲椭圆管油冷却器可提高40.1%~65.7%,证明扭曲三叶管油冷却器作为一种新型纵流换热器,其具有良好的强化高黏度流体传热的特性。分析原因可能是扭曲三叶管油冷却器壳程更高的介质流速和更复杂的换热表面,增强了对高黏度流体边界层的扰动,流体形态呈现为紊流状态,而扭曲椭圆管油冷却器壳程扰流则相对不足,流体还停留在层流或过渡流区。

图8 壳程h/Δp随油质量流量的变化

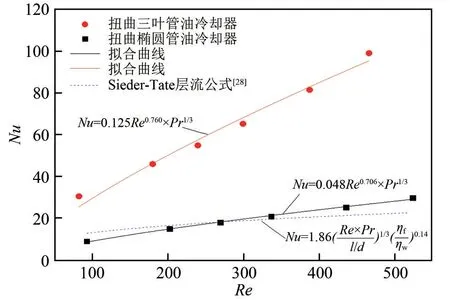

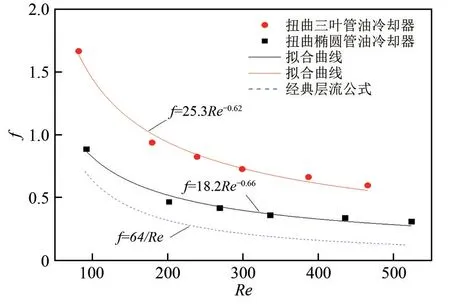

根据实验结果,对扭曲三叶管和扭曲椭圆管两种纵流油冷却器壳程和与之间的关联式进行了拟合,范围为80~550。图9 和图10 分别为扭曲三叶管油冷却器和扭曲椭圆管油冷却器壳程和随的变化曲线。从图9可以看出,两台油冷却器的壳程随着增大而增大,扭曲三叶管的增幅比扭曲椭圆管更大。在相同下,扭曲三叶管油冷却器壳程是扭曲椭圆管油冷却器的3.0~3.4 倍,表明扭曲三叶管油冷却器在低情况下具有良好的强化传热效果。从图10可以看出,两台油冷却器的壳程随着增大而降低,两者的降幅趋势大体相当,在相同数下,扭曲三叶管油冷却器壳程是扭曲椭圆管油冷却器的1.8~2.0倍。本文所得关联式与实验数据的平均偏差小于10%,在工程设计允许范围内。将拟合曲线与经典层流公式进行了对比,两种油冷却器的拟合曲线与经典层流公式均有偏差,其中扭曲三叶管油冷器偏差较大,说明扭曲三叶管壳程对润滑油的扰流更剧烈,流体的流动形态已经发生转变进入紊流区。而扭曲椭圆管油冷却器壳程扰流则相对不足,扭曲椭圆管油冷却器壳程和与经典层流公式计算值的平均偏差分别为18.8%和43.6%。

图9 壳程Nu随Re的变化

图10 壳程f随Re的变化

4 结论

构造了一种壳程无隔板低空隙率的扭曲三叶管纵流油冷却器,在80<<550的范围,对其壳程传热与流动性能进行了实验研究,并与扭曲椭圆管纵流冷却器和传统折流板油冷却器进行了对比分析,所得结论如下。

(1)在相同的油流量下,扭曲三叶管油冷却器壳程的传热系数、压降和/Δ分别比传统折流板油冷却器高138.7%~190.5%、19.6%~37.8%和77.2%~130.4%;分别比扭曲椭圆油冷却器高257.8%~298.6%、140.5%~158.4%和40.1%~65.7%,表明扭曲三叶管换热器在低下具有良好的强化传热效果。

(2)扭曲三叶管纵流油冷却器具有低空隙率、扰流强的特点。通过将三维变空间纵流流动、因传热表面曲率效应产生的二次流和螺旋通道内因离心力效应产生的二次流三者相结合,实现了高黏度流体在扭曲三叶管油冷却器壳程的变空间变流场耦合强化传热。

(3)根据实验数据拟合获得了低工况下扭曲三叶管和扭曲椭圆管两种纵流油冷却器的壳程传热与流动关联式,拟合值与实验值平均偏差在10%以内,可为高效油冷却器的设计和开发提供指导,拓展了纵流换热器在低工况下的应用。

——扭曲椭圆管长轴,m

——壳程流通面积,m

——扭曲椭圆管短轴,m

——壳程润湿周边,m

c,c——油、水比热容,kJ/(kg·K)

——扭曲三叶管内切圆直径,m

——扭曲三叶管过渡圆弧直径,m

——管程当量直径,m

——壳程当量直径,m

——换热管内径,m

——换热管外径,m

——管外换热面积,m

——摩擦因子

——质量流量,kg/s

,——油侧、水侧传热系数,W/(m·K)

——总换热系数,W/(m·K)

——换热管长度,m

——换热管数目

——努塞尔数

——螺距,m

——普朗特数

Δ——壳程压降,kPa

,,——平均、油侧、水侧换热量,W

——雷诺数

,,,——油入口、油出口、水入口、水出口温度,℃

Δ——对数平均温差,℃

——油流速,m/s

,——油、水体积流量,m/s

——油热导率,W/(m·K)

——管壁热导率,W/(m·K)

,——油密度,水密度,kg/m

——油动力黏度,Pa·s

——温差修正因子