粉煤热解分馏系统主要工艺和控制

常 娟,李慧杰,樊 花,童泽明

(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

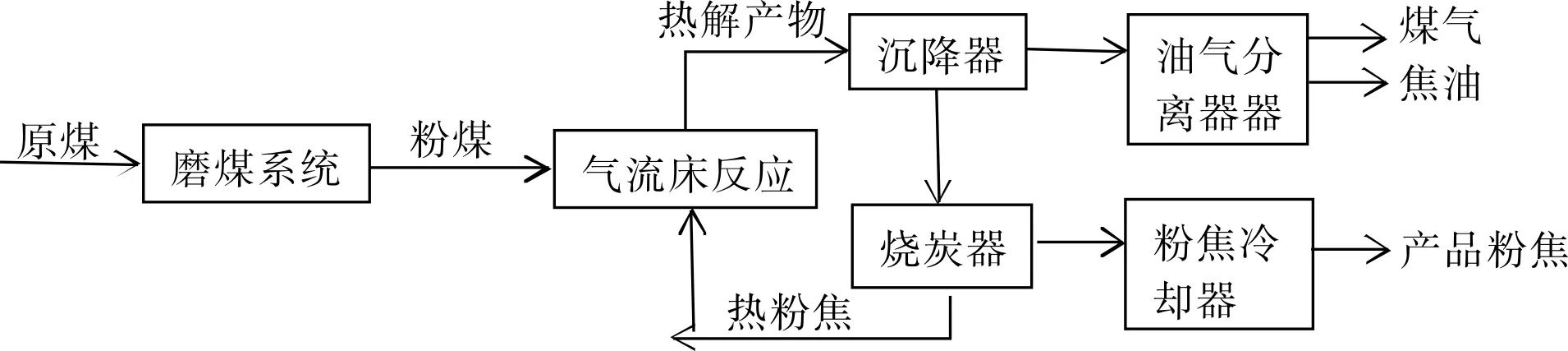

低阶粉煤气固热载体双循环快速热解技术(SM-SP)是由胜帮公司和陕北乾元能源化工有限公司共同开发,借鉴了催化裂化技术的工程经验,采用双循环气流床反应器进行粉煤快速热解,实现秒级反应时间,并通过气固热载体技术保障固体的充分混合接触,实现粉煤完全热解,该工艺流程简图如图1所示。

图1 工艺流程简图

该工艺流程包括磨煤干燥单元、粉煤进料单元、反应-烧炭单元、分馏单元和粉焦冷却单元。原煤送入磨煤机,在研磨过程中与来自CO锅炉的高温烟气接触进行干燥,粉碎至规定粒径的煤粉在烟气的作用下输送至原料罐,粉煤从底部由原料罐送至计量给料罐。来自计量给料罐的粉煤在循环煤气的汽提作用下,与来自烧炭器的粉焦热载体快速混合后进入提升管反应器,发生快速热解反应,生成的产品油气、粉焦随后进入沉降器,进行气固快速分离。分离出的高温油气进入分馏塔分离得到煤气、轻油和焦油,煤气加压后部分返回提升管循环,剩余作为产品送出装置;沉降器底部的粉焦部分作为循环粉焦,其余部分经换热冷却后作为产品送出装置。循环粉焦在烧炭器内发生部分燃烧而升温至一定温度后,作为热载体循环至提升管反应器。烧炭器内烟气除尘后送至 CO 锅炉系统进行余热回收后,送回磨煤干燥单元使用。

1 粉煤热解分馏单元主要任务

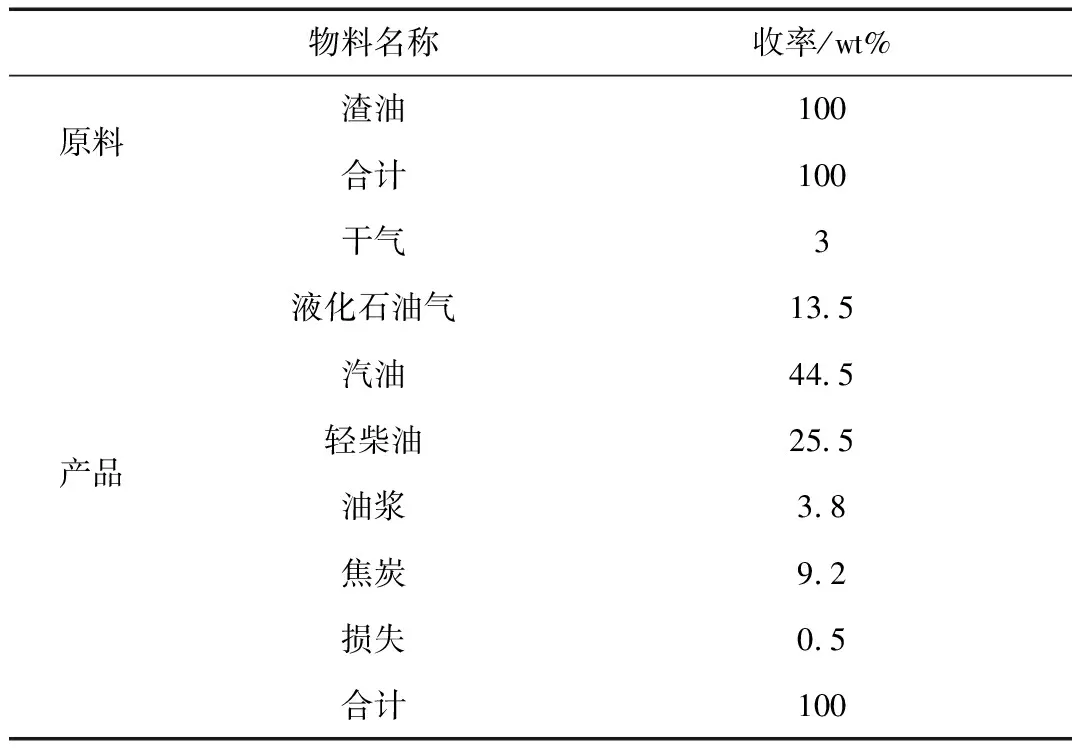

粉煤热解工艺借鉴了催化裂化技术的工程经验,尤其是反应-烧炭单元、分馏单元部分。但其原料性质不同,催化裂化原料是渣油,粉煤热解原料是原煤,所以经过反应后生成油气组分不同,导致性质差异较大。

表1 催化裂化产品分布表

表2 粉煤热解产品分布表

对比分析分馏塔进料来看,催化裂化反应油气携带少量催化剂粉末,胶质含量少,主要轻组分含量高,粉煤热解油气含粉尘、胶质大,重组分含量高,容易造成分馏系统设备、管线、塔器、容器结焦、堵塞。

粉煤热解分馏塔与常规分馏塔相比,其原料油密度大,固含量高,目标产品是热解焦油,且其分离效率要求不高。粉煤热解分馏塔的主要任务不同于常规分馏塔,包括以下几点:

(1)将反应油气脱过热,把塔底油馏分冷凝下来。

(2)提高塔底油的收率。

(3)洗涤反应油气携带的粉焦,减轻塔顶产品油气中的焦粉量,维持分馏塔长周期稳定运行。

(4)按照产品分布,热量平衡,调整循环比。

(5)实现煤焦油与煤气的完全分离。

(6)控制产品质量合格。

粉煤热解分馏系统依据油气/油品固含量高、胶质含量高等性质,容易造成管道堵塞、结焦等,分馏塔在结构上分为两段,上段为精馏段,设有固阀塔盘,下段为脱过热段,装有格栅填料,同时,在格栅板的底部装有人字型挡板,防止固体颗粒随油气上升。在塔顶、塔侧和塔底有抽出或回流口,并有为方便检修操作的平台、走梯和人孔等。

浮阀塔盘的特点:a.机械故障少,不会卡阀;b.阻力小,不易堵塞;c.制造方便,成本低;d.效率低,漏液大等,分馏塔上部设有30层固阀塔盘。格栅填料的比表面积较低,主要用于要求压降小、负荷大及防堵等场合。分馏塔底脱过热段气液流量很大,为了避免阻力过大,并防止固体堵塞,塔底设了2层格栅填料[1]。

2 分馏系统主要工艺简介

2.1 分馏系统工艺流程

由沉降器顶来的反应油气进入分馏塔底部,通过格栅填料和塔板与冷油逆流接触,洗涤反应油气中的粉焦使油气在饱和状态中进行分馏。分馏塔底油通过分馏塔底油泵加压后分为两路,一路直接进入分馏塔底部起到搅拌的作用,一路进入分馏塔底油蒸汽发生器,经换热冷却后分为两路,一路返回分馏塔,起到搅拌与冲洗的作用,另一路依次经过外甩油除盐水换热器和外甩油采暖水换热器换热冷却后送出装置。

分馏塔上部1#集油箱中的热油经分馏塔顶循环泵加压后经过采暖水取热器分成两路,一路直接返回分馏塔,一路经顶循环空冷器降温后返回分馏塔顶部,控制塔顶温度。分馏塔中部2#集油箱中的热油经二中油循环泵加压后分为两路,一路作为下回流直接返回分馏塔,另一路送至二中油蒸汽发生器降温后返回分馏中部。分馏塔塔顶油气经分馏塔顶空冷器、分馏塔顶冷却器冷却后,进入分馏塔顶回流罐进行气液液三相分离。分馏塔顶回流罐分离出的污水由分馏塔顶污水泵抽出装置;煤气进入电捕焦油器处理后通入循环煤气压缩机,电捕焦油器捕捉到的焦油自流入焦油缓冲罐,通过焦油泵输入分馏塔顶回流罐,进行油水分离;分离出的轻油由分馏塔顶产品泵抽出进入油水分离罐进一步分离,产品油直接出装置,污水返回分馏塔顶回流罐;煤气经过循环煤气压缩机升压后的煤气有以下几方面的用途;

(1)作为输送气先经过余热锅炉预热后进入进料系统底部输送粉煤;

(2)作为叶轮给料机底部输送煤气用来输送粉煤;

(3)作为热载体提升管的提升煤气输送热载体粉焦进入沉降器;

(4)作为燃料气去动力站。

工艺流程示意图如图2所示:

图2 工艺流程示意图

2.2 粉煤热解分馏塔的工艺特点

粉煤热解分馏塔的工艺特点主要包括以下6点:

(1)粉煤热解主要产品是:热解焦油、煤气、轻油,热解焦油固含量、胶质含量高,容易造成分馏塔底、二中各个设备结焦堵塞,所以分馏二中、分馏塔底过滤器进口,二中油泵、塔底油泵进出口都设有兰炭油冲洗管线;

(2)分馏塔无侧线产品抽出,只要控制住分馏塔顶温度在精确指标内即可,所以分馏塔一中、二中设置了集液箱,使得分馏塔的操作容易平稳控制;

(3)不同于催化裂化,粉煤热解目标产品是热解焦油,分馏塔塔底循环返塔量较少,主要起搅拌和冲洗的作用,大部分作为产品送出装置量大;

(4)二中循环量大,分馏塔取热集中在二中,这样既可以控制住分馏塔上、下部温度,又可以提高目标产物热解焦油的收率[2];

(5)为了防止分馏塔容易结焦,二中下回流又分成两路返回分馏塔,下面一路对分馏塔底上升的气相进一步进行了冲洗;

(6)装置设置了开工水洗塔,开工或反应工况发生变化,油气携带大量粉尘、胶质时,可切换至水洗塔,防止分馏塔造成堵塞而影响后期正常运行。

3 操作影响因素及主要控制方法

3.1 操作因素

常规分馏塔的操作控制通常要求满足处理量、产品的质量指标、产品产量和能量消耗四个方面的标准[3]进行对比研究。

粉煤热解装置分馏系统操作因素异于常规分馏系统,主要因为它们目标产品和任务不同。粉煤热解装置目标产品是塔底产品热解焦油,无侧线产品抽出,主要任务是将煤热解反应产生的油气中的煤焦油和固体焦粉颗粒进行有效分离。所以设计、操作都依据高处理量、低消耗和提高焦油收率、提高焦油质量为原则。为了保证分馏塔较大处理量、高效率的作用,除选择合理的工艺流程和先进的设备外,主要靠稳定、成熟的操作水平。其中包括在生产工况不变时,如何保持平稳操作以及在生产工况改变时,如何在新的条件下快速建立新的平稳操作。

分馏塔系统平稳操作主要依靠三大平衡来实现:物料平衡、热量平衡、气液平衡。三大平衡相互影响,相互制约。物料平衡是最基本的,维持住稳定的物料平衡,才能通过调整各回流段取热量的大小来保持热量平衡,热量平衡是实现气液相平衡的基本保证。气液相平衡是分馏塔稳定操作的基本条件。影响分馏塔操作的主要工艺因素有塔各进料温度、塔压力、进出塔的物料流量、中段回流,各种段液面等。

3.1.1 温度

高温油气进入分馏塔底部,塔底到塔顶要形成一个稳定的温度梯度,特别是塔顶温度要严格控制。要保持分馏塔的平稳操作,最重要的是维持反应温度、油气入口量恒定。油气入口量和温度直接影响进入分馏塔内的热量,当它们发生变化时,分馏塔顶和分馏塔各段温度都要发生变化,产品质量、收率也随着变化。当入口油气量、油气温度不变时,回流量、回流温度、馏出物数量的改变也会破坏塔内热平衡状态,引起各段温度变化,其中最能灵敏地反映出热平衡变化的是塔顶温度[4]。

3.1.2 压力

油品馏出所需温度与其油气分压有关,油气分压越低,馏出同样的油品所需的温度越低。油气分压是设备内的操作压力与油品分子分数的乘积;当塔内水蒸气量和惰性气体量不变时,油气分压随塔内的操作压力降低而降低。因此,在塔内负荷允许的情况下,降低塔内操作压力,适当地增加入塔水蒸气量都可以使油气分压降低。

3.1.3 回流量和回流返塔温度

回流量的大小、回流返塔温度的高低由全塔热平衡决定,随着塔内温度条件的改变,适当调节塔顶回流量和回流温度是维持全塔温度平衡的手段,借以达到调节产品质量、收率的目的。

3.1.4 塔底液面

塔底液面的变化反应物料平衡的变化,物料平衡又取决于温度、流量和压力的平衡。原煤加工量、反应深度、热解焦油送出量对液面影响较大。当原煤加工量不变时,原煤性质、反应深度发生变化时,由送出热解焦油量的大小来控制分馏塔底液位。

3.2 主要操作参数的控制调节

3.2.1 分馏塔顶温度[5]

分馏塔顶温的控制:正常生产过程中,分馏塔顶温度通过分馏塔顶循环回流控制器控制调节阀调节回流量,控制分馏塔顶温度;分馏塔顶温度高,开大分馏塔顶循环回流调节阀;分馏塔顶温度低,关小分馏塔顶循环回流调节阀。

3.2.2 分馏塔顶压力

分馏塔顶压力控制:正常生产过程中,通过控制分馏塔顶油气蝶阀开度,控制分馏塔顶压力,从而控制沉降器压力在正常工艺指标范围内,所以分馏塔顶压力控制方法与沉降器压力控制方法相同;分馏塔顶压力高,开大分馏塔顶油气蝶阀;分馏塔顶压力低,关小分馏塔顶油气蝶阀。

3.2.3 分馏塔顶回流罐液位

分馏塔顶回流罐液位控制:正常生产过程中,分馏塔顶回流罐液位由液位控制器控制调节阀开度。调节塔顶产品泵出口热解轻油至热解轻油罐区流量,控制分馏塔顶回流罐液位在工艺所需的范围内;分馏塔顶回流罐液位高,开大热解轻油至热解轻油罐区调节阀分馏塔顶回流罐液位低,关小热解轻油至热解轻油罐区调节阀。

3.2.4 分馏塔顶回流罐界位

分馏塔顶回流罐界位控制:正常生产过程中,分馏塔顶回流罐界位由界位控制器控制调节阀开度。调节塔顶污水泵出口污水量,控制分馏塔顶回流罐界位在工艺所需的范围内;分馏塔顶回流罐界位高,开大污水出装置量调节阀;分馏塔顶回流罐界位低,关小污水出装置量调节阀。

1#集油箱液位控制:正常生产过程中,通过控制器控制一中油下回流调节阀开度。1#集油箱液位高,开大一中油下回流调节阀,1#集油箱液位低,关小一中油下回流调节阀。

2#集油箱液位控制:正常生产过程中,通过控制器控制二中油下回流调节阀开度调节。2#集油箱液位高,开大二中油下回流调节阀;2#集油箱液位低,关小二中油下回流调节阀。

分馏塔底液位控制:指标50%±10%;分馏塔底液位由分馏塔底液位控制器控制出装置分馏塔底油调节阀开度,调节分馏塔底液位在工艺需要的正常范围。液面过低容易造成分馏塔底油泵抽空、破坏全塔物料平衡、热平衡中断分馏塔底油循环回流而发生塔底结焦、冲塔、超温及超压事故;液面过高会淹没反应油气入口,使反应系统憋压,造成严重后果;分馏塔底液位低,关小出装置分馏塔底油调节阀开度,分馏塔底液位高,开大出装置分馏塔底油调节阀。

4 结 语

粉煤热解装置是榆林化学公司依据国家十四五能源规划,煤炭向清洁高效利用方向发展而建设的煤炭分质利用制化工新材料示范项目。借鉴了催化裂化工艺设计,但由于原料性质不同,目标产物不同,因而分馏塔系统的设备、工艺、操作也大不相同。本文主要简述粉煤热解装置分馏系统的主要任务、流程、工艺特点和主要控制参数及控制方法,实现粉煤热解装置后路产品分离的平稳操作,为粉煤热解装置长周期运行奠定了坚实的基础。