结构参数对含湿烟气余热回收换热器换热特性的影响研究

王进仕,李 杨,王 勇,李建峰,张 晓,王憨鹰,周 刚,胡广涛,李国杰,韩小渠

(1.西安交通大学 能源与动力工程学院,陕西 西安 710049;2.西安热工研究院有限公司,陕西 西安 710054;3.陕西四季春清洁热源股份有限公司,陕西 西安 710061;4.榆林学院 能源工程学院,陕西 榆林 719000)

火电机组作为我国能源消耗的大户,节能潜力巨大,锅炉排烟热损失是其主要热损失之一。作为余热资源,锅炉排烟具有热源温度高、余热数量大、回收利用方便的特点。锅炉烟气通常由水蒸气、不凝性气体等组成,其在间壁式换热器中的余热深度回收过程是含湿混合气体横掠管束的对流冷凝过程。开展含湿混合气体对流冷凝换热特性的研究,对高效余热回收换热器的设计和运行具有重大意义。

国内外学者对含湿混合气体对流冷凝换热问题展开了广泛的研究。文献[1-2]对相关的实验研究进行了系统回顾,并针对性开展了实验研究,获得了水蒸气质量分数、蒸汽流速、入口温度等因素对水回收和换热特性的影响规律。在理论研究方面,1934年,Colburn和Hougen[3]提出了双膜质扩散理论,认为在主流气体和冷凝液膜之间存在不凝气膜,蒸汽需要穿过该不凝气膜层在液膜表面发生凝结,热量和质量传递的主要阻力来自于不凝气膜层。Osakabe[4]基于双膜模型,利用传热传质类比的思想,忽略了液膜热阻的影响,建立了混合气体横掠水平管束的一维传热传质计算模型。Peterson等[5-6]基于扩散边界层理论,将冷凝换热量等价表述为冷凝换热系数与冷凝传热温差的乘积。Sparrow等[7-8]基于流动边界层理论类比提出含不凝气体蒸汽膜状凝结边界层理论,其将混合气体假设为理想气体,蒸汽处于饱和状态,系统稳定且无边界层滑移。其后,Rose[9]简化了Sparrow的边界层模型,采用经典的Nusselt膜状凝结理论计算冷凝液膜厚度和局部冷凝换热系数。另外,Rose[10]将不凝气体的影响简化为等效热阻,用传热方程去描述冷凝换热系数。Li等[11-12]基于边界层理论和扩散边界层理论通过迭代求解的方法获得混合气体凝结过程中流速、温度、不凝气含量、轴向液膜厚度、努塞尔数、界面温度、不凝气含量以及潜热换热量等。Lu等[13]提出了含有氦气、氮气以及二氧化碳的水蒸气在水平对流条件下的冷凝传热和传质的模型,用来预测总的冷凝传热系数。Zeinelabdeen等[14]利用7种不同的混合气体和13种不同管束配置的实验库开发了一种新的经验模型,获得了混合气体自然对流及强制对流换热的新的经验公式。

本文以含湿烟气余热回收为研究背景,综合考虑各种常规热阻、管束内外的污垢热阻、管束影响以及凝结引起的抽吸作用,建立含湿混合气体横掠水平管束对流冷凝换热计算模型,基于该模型,对含湿烟气余热回收换热器的局部换热性能以及换热器结构参数对其换热特性的影响规律展开研究,为该种换热器的优化设计奠定理论基础。

1 含湿混合气体横掠水平管束对流冷凝换热理论模型

1.1 模型建立

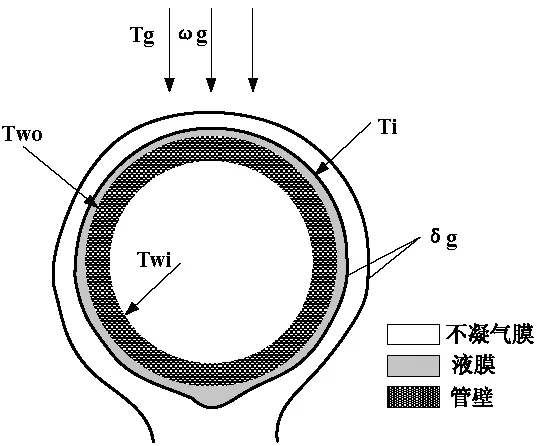

含湿混合气体横掠水平管束,当管束外壁温度低于水蒸气分压所对应的饱和温度时,在管束外壁会发生水蒸气冷凝,进而形成一层冷凝液膜,如图1(a)所示。混合气体的热量在传递给冷却水的过程中,存在六个传热热阻,如图1(b)所示,依次为主流气体到相界面的对流热阻1/hv和冷凝热阻1/hc、液膜的导热热阻Ri、外壁面污垢热阻Rg、管壁导热热阻Rw、管内污垢热阻Rc和管内对流热阻Rf。Osakabe[4]研究表明,冷凝液膜的最大厚度约为0.17 mm,可忽略不计。Chantana 和Kumar[15]通过实验测得的壁面温度和理论计算的界面温度对比发现,二者之间的温差可以忽略不计。

(a)边界层物理模型示意图

(b) 热阻示意图图1 含湿混合气体对流冷凝换热理论模型示意图

气侧总换热量q可分解为对流换热量qv和冷凝换热量qc,表示为:

q=qv+qc

(1)

对流换热量:

qv=hv(Tg-Tin)

(2)

冷凝换热量:

qc=rhm(ρg-ρi)=hc(Tg-Tin)

(3)

其中,hv为对流换热系数, W·m-2·K-1;hm为传质系数,m·s-1;hc为冷凝换热系数,W·m-2·K-1;r为汽化潜热,kJ·kg-1;ρg,ρi为主流和边界层界面气体密度,kg·m-3;Tg,Tin为主流和界面温度,K。

本文忽略了液膜热阻,认为界面温度Tin等于外壁面温度Two,故从主流到外壁面的总换热量可表示为:

q=(hc+Hv)(Tg-Two)

(4)

总对流冷凝换热系数ht可表示为:

ht=hc+hv

(5)

流体横掠管束的平均对流换热系数按Zhukauskas公式计算[16]:

(6)

上式n取0.60,管排修正系数εn取1.00;s1,s2分别为叉排管束间的横纵间距,mm。

s1/s2≤2时,C=0.35,p=0.2

(7)

s1/s2≥2时,C=0.40,p=0

(8)

由Nug可得对流换热系数hv:

hv=Nugλg/d0

(9)

由于蒸气的冷凝,边界层内存在温度和水蒸气浓度梯度,导致了边界层厚度减小,进而热量和质量传递作用增强。引入抽吸因子Φ对类比传质公式Shgo进行修正:

(10)

Shg=Φ·Shg0

(11)

上式中抽吸因子采用下式计算[17]:

(12)

由Shg可得表面传质系数hm:

hm=DgShg/d0

(13)

其中,Dg为质扩散系数,m2·s-1;d0为管外径,m。

总对流冷凝换热系数ht可表示为:

ht=hv+rhm(ρg-ρwo/(Tg-Two)

(14)

根据傅里叶定律,通过管壁的导热热流密度为:

(15)

其中,λ为导热系数,W·m-1·K-1;Twi、Two为管壁内外面温度,K。

考虑管外混合气体和管内冷却水长期运行造成的污垢热阻Rg和Rf,取10-4m2·K·W-1,则管壁的传热系数可整合为:

(16)

管内强制对流换热系数采用Gnielinski公式计算[16]:

(17)

对液体:

(18)

f为管内湍流流动的阻力系数,按Filonenko公式计算:

f=(1.821gRe-1.64)-2

(19)

l为有效管长,上式适用范围为Re=2300~106,Pr=0.6~105。

Pr=0.6~105管内强制对流换热系数hf可由Nuf求得:

hf=Nufλf/di

(20)

1.2 模型计算流程

在理论计算中,已知参数为混合气入口水蒸气体积分数x、入口温度Tg、体积流量Vg,冷却水体积流量Vf,冷却水入口温度Tfi,假定冷却水出口温度Tfo,0,管子内外壁温度Twi,0、Two,0,冷却水的平均温度为Tc,0。其中水蒸气、干空气和冷却水的物性参数由EES和REFPROP查询所得,含湿混合气体的物性由Wilke[18]提出的二元混合物关联式计算。

根据热量的传递过程,从主流气体到冷却水依次为混合气的对流冷凝换热,液膜的导热(忽略),壁面的导热,壁面与冷却水的强制对流换热以及冷却水带走的热量。上述传热过程的热流量可以表示为:

(21)

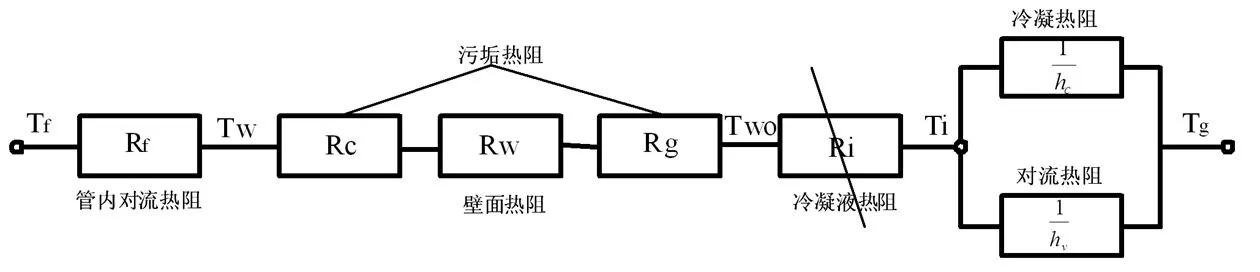

通过迭代即可求得第一排的未知参数。第i+1排的含湿混合气体的温度和水蒸气的体积分数可由第i排的数值计算得到,计算方法如下:

(22)

(23)

第i+1排管内冷却水出口温度等于第i排冷却水入口温度,即:

Tfo(i+1)=Tfi(i)。

(24)

本文模型的计算流程如图2所示。

图2 计算流程

1.3 模型验证

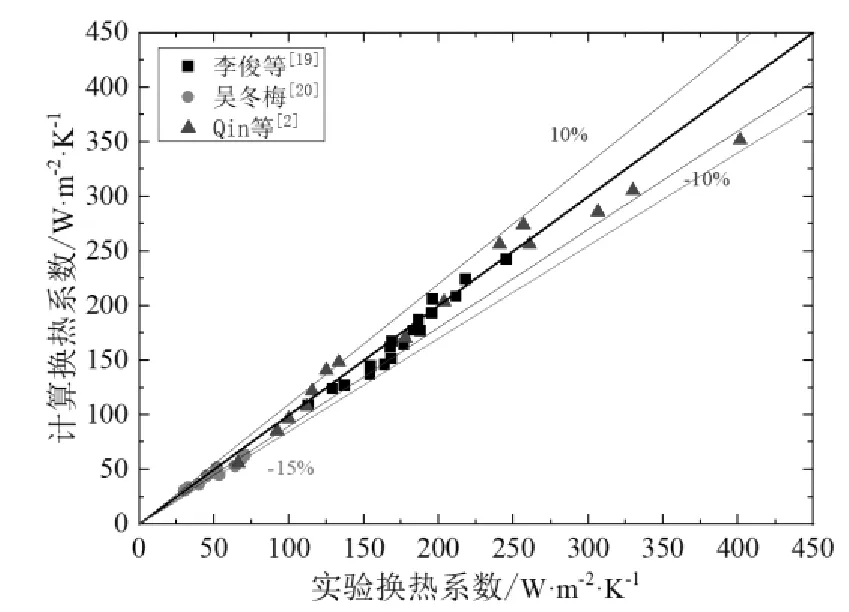

为了验证本文模型的正确性,采用李俊等[19]、吴冬梅[20]、Qin等[2]的实验数据对模型计算结果进行对比。从图3中可以看出,模型计算结果与3个课题组的实验结果偏差在-15%~10%以内,说明本文模型对不同的换热器结构具有较好的适应性。

图3 模型计算结果与文献实验数据对比

2 结果与讨论

2.1 换热器局部换热特性

本文所研究的换热器原始参数如下:换热器内有30排内径8 mm,壁厚1 mm,有效长度300 mm的光滑铜管,每排3根,交错排布。换热器管外为含湿混合气体,管内为冷却水,逆流换热。

图4所示为沿气侧工质流动方向上各个管排的热流密度及换热系数的分布情况。图中的计算工况为:混合气体流速2 m·s-1,水蒸气质量分数20%,冷却水流量0.3 m-3·h-1,冷却水入口温度11 ℃,混合气体入口温度分别为54.5 ℃、60 ℃、65 ℃、70 ℃、80 ℃。气侧工质自上而下流动,经过的换热器管排依次编号为1到30。从图4(a)中可以看出沿流动方向管排的热流密度呈现先增大后减小的规律。计算结果表明当入口温度分别为54.5 ℃、60 ℃、65 ℃、70 ℃、80 ℃时,热流密度最大的管排依次出现在第4、第5、第6、第7、第8排,随着混合气体入口温度的升高,热流密度最大的管排依次向后推迟。分析原因认为,在一定的入口温度下,换热器前段的含湿混合气体处于过热状态,主要发生对流换热,因而热流密度较小;随着冷却的进行,沿着流动方向气体过热度逐渐减小,冷凝比例逐渐增加,因此热流密度逐渐增大;另外由于混合气体中蒸汽的冷凝,液滴滴落对下层管排的扰动强化了换热,因此出现换热量最大的管排并不是在水蒸气质量分数最高的入口处。随着蒸汽的逐渐冷凝,沿着流动方向水蒸气质量逐渐降低,冷凝驱动力减小,因此热流密度也开始逐渐减小。当水蒸气质量分数一定时,随着混合气体入口温度的升高,则蒸汽的过热度越大,蒸汽发生冷凝的位置相对延后,因此出现气体入口温度越高,换热量最大的管排越靠后的现象。

从图4(b)中可以看出,当含湿混合气体入口温度为54.5 ℃和60 ℃时,管排换热系数沿管排依次减小。当气体入口温度为65 ℃、70 ℃、80 ℃时,换热系数沿管排呈现先增大后减小的趋势。当水蒸气质量分数一定时,气体入口温度越高,蒸汽的过热度也越高,在换热器的前段气体与冷却水的传热温差也越大,结合图1(a)热流密度先增大后减小的规律,则换热系数也呈现出类似的规律。对于混合气体入口温度较低的情况,此时蒸汽的过热度较小,在换热器入口阶段即开始发生冷凝,因此不存在管排换热系数沿工质流动方向先增加的阶段。

(a)热流密度

(b)换热系数图4 管排热流密度及换热系数变化情况

2.2 管排数对换热特性的影响

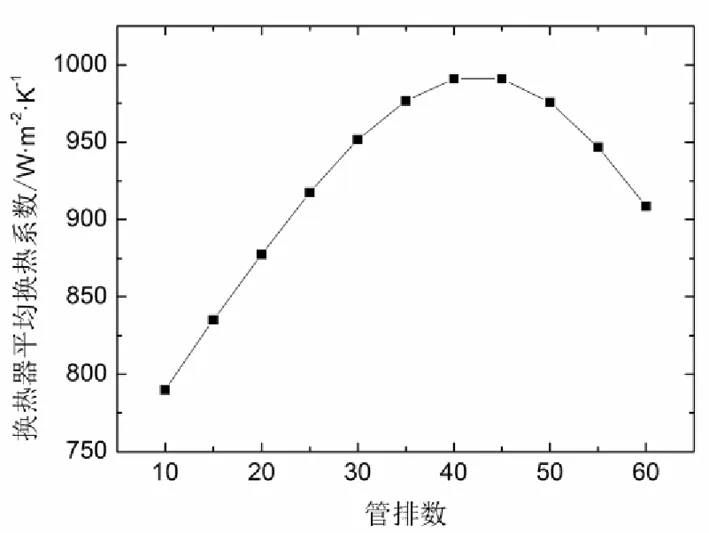

图5所示为含湿混合气体入口温度70 ℃,流速3 m·s-1,水蒸气质量分数20%,冷却水流量0.3 m-3·h-1,冷却水入口温度11 ℃的工况下,整个换热器平均热流密度及气侧对流冷凝换热系数随管排数的变化情况。从图5(a)中可以看出换热器平均热流密度随换热管排的增加先增大后保持平稳,换热管排从10排增加到60排时,热流密度从10 015.3 W·m-2增大到22 198.7 W·m-2,换热管排每增加5排,热流密度依次增大33.9%、19.3%、12.0%、7.8%、5.3%、3.4%、2.2%、1.5%、0.8%。当管排较少时增加管排数可以使换热得到显著强化;当换热管排较多时,再增加换热管排数对换热的增强几乎没有作用。这是由于所研究工况下含湿混合气体中的蒸汽处于过热状态,当管排较少时,其热量回收主要为显热的释放,适当的增加管排数可以使潜热得到充分释放。当换热管排较多时,在换热器的底段,混合气体中水蒸气质量分数较低,蒸汽凝结的传质驱动力变小,潜热换热量减弱。

从图5(b)中可以看出换热器平均换热系数随管排的增加先增大后减小,存在一个极大值。当管排从10排增加到40排时,每增加5排换热管,换热系数依次增大5.7%、5.1%、4.5%、3.7%、2.6%、1.5%;当管排从40排增加到60排时,每增加5排换热管,换热系数依次减小0.05%、1.5%、3.0%、4.0%。在上述工况下,计算结果表明当管排数为40排时,换热器平均换热系数达到最大。

(a)热流密度

(b)换热系数图5 换热器平均热流密度和换热系数随管排数的变化情况

2.3 管排横纵间距对换热特性的影响

换热器平均换热系数随管排横向间距的变化情况如图6所示。在计算中假定换热器的横截面积不变,在空间许可的情况下改变管排横向间距的大小。从图6中可以看出换热系数随横向间距的增大而增大,但增加趋势逐渐趋于平缓。管排横向间距由15 mm增大到38 mm时,换热系数从263.4 W·m-2·K-1增大到317.4 W·m-2·K-1,增加了20.5%,说明在其他条件不变的情况下,增大管排的横向间距有利于余热回收。

图6 换热器平均换热系数随横向间距的变化情况

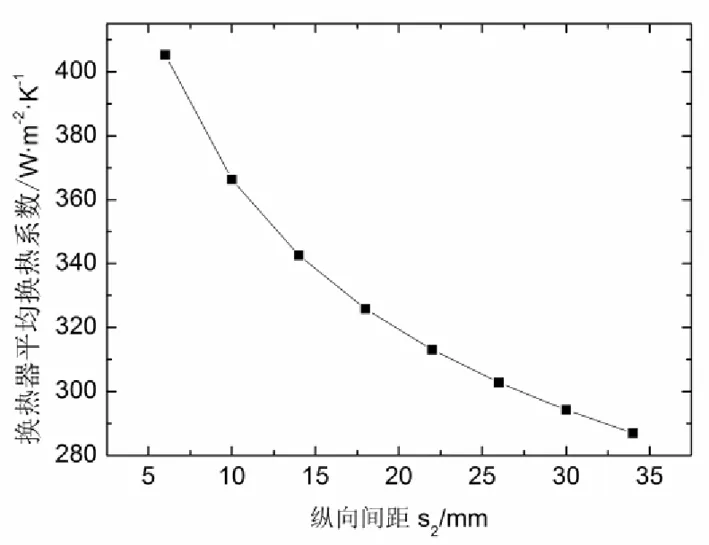

换热器平均换热系数随换热器管排纵向间距的变化情况如图7所示。从图中可以看出换热系数随管排纵向间距的减小而增大,且纵向间距越小增大趋势越明显。换热器管排纵向间距从34 mm减小到6 mm时,换热系数从286.9 W·m-2·K-1增大到405.2 W·m-2·K-1,增加了41.2%;纵向间距每减小4 mm,换热系数依次增大2.5%、2.9%、3.4%、4.1%、5.1%、6.9%、10.6%,可见随着纵向间距的减小,换热系数的增大趋势明显加快,排列紧凑的布置可以使换热器的换热效率得到显著提高。

图7 换热器平均换热系数随纵向间距的变化情况

2.4 管径对换热特性的影响

换热器换热管径不仅影响换热面积,对换热器管排的布置及换热器体积造成影响,同时还会影响换热效果。本节分析管径对换热特性的影响,其中保持换热器横截面积(换热器长0.3 m,宽0.18 m)及管径的有效长度0.3 m不变,保持管排的总换热面积不变,同时使管束的横纵间距比(即s1/s2)保持不变。

为满足上述研究目的,需对换热器参数进行重新设计,所研究的换热器主要参数如表1所示。

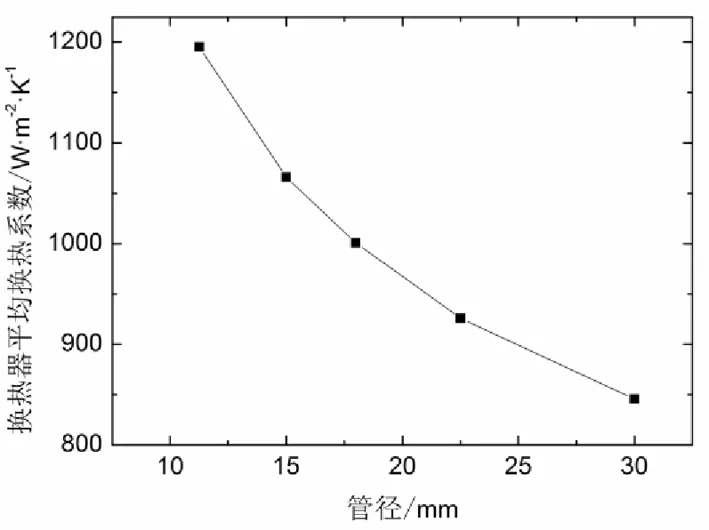

换热器平均热流密度及换热系数随管径的变化情况如图8所示。从图中可以看出热流密度和换热系数均随管径的增大而减小。当换热管径由30 mm减小到11.25 mm时,热流密度由31 662.4 W·m-2增大到40 758.3 W·m-2,增长45.7%;换热系数由845.7 W·m-2·K-1增大到1 195.2 W·m-2·K-1,增大41.3%,由此可见小管径更有利于余热回收。

(a)热流密度

(b)换热系数图8 换热器平均热流密度和换热系数随管径的变化

3 结论

本文以含湿烟气余热回收换热器为研究对象,建立了理论计算模型,分析了管排数、管束横纵间距及管径变化等对热量回收的影响作用,所得到的主要结论如下:

(1)当管排较少时,适当增加管排数量可以使热流密度、换热系数得到较大幅度的增加;当管排较多时,通过增加管排来实现传热和传质强化的方法已不再有效。在本文研究的工况下,换热管排为40排时,换热系数达到最大;再增加管排数量,换热系数逐渐下降。

(2)增大管排的横向间距和减小纵向间距均有利于热量的回收。

(3)换热管径的大小对换热器设计及换热效果具有重要影响。当换热管径从30 mm减小到11.25 mm时,换热量增大45.7%,同时也使换热器的占用空间减小62.5%。