呋喃基共聚酯PETT纤维的制备及其性能

陈志薇,张顺花

(浙江理工大学材料科学与工程学院,杭州 310018)

聚对苯二甲酸乙二醇酯(PET)纤维作为目前产用量最大、应用最广泛的纤维材料之一,具有服用性能良好、不易变形等优点[1]。但PET原料均为石油基,不利于环境保护和产业长远发展,因此找到一种能够替代PET的高性能生物基高分子材料成为聚酯行业的重要命题。生物基呋喃聚酯具有与PET相媲美的热力学性能,且气体阻隔性能优越,近年来受到学界广泛关注[2-4]。目前,比较常见的呋喃基聚酯主要是基于2,5-呋喃二甲酸(FDCA)制备的聚酯[5-6],而对基于呋喃醇类合成制备呋喃基聚酯的研究报道较少。2,5-二羟甲基四氢呋喃(THFDM)是生物基呋喃环平台化合物5-羟甲基糠醛(HMF)的衍生物,在燃油、绿色溶剂、染料等方面具有广泛的应用前景。本文以添加摩尔分数5%2,5-二羟甲基四氢呋喃(THFDM)的聚对苯二甲酸-2,5-二羟甲基四氢呋喃乙二醇共聚酯(PETT)为原料,对PETT共聚酯的可纺性和可加工成型性进行探究,采用熔体纺丝的方法制备了PETT共聚酯纤维,讨论了PETT共聚酯的可纺性,并探究了添加THFDM对聚酯纤维的力学性能、回弹性能、热收缩性能和超分子结构等指标的影响。

1 实 验

1.1 实验原料

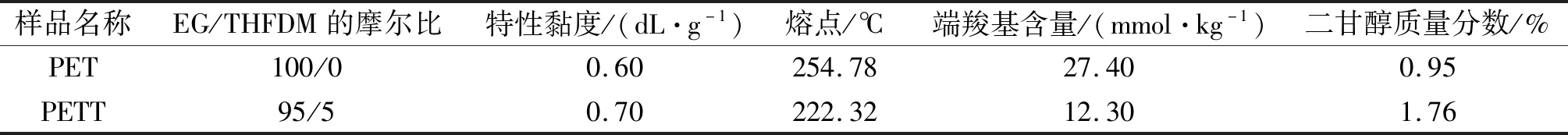

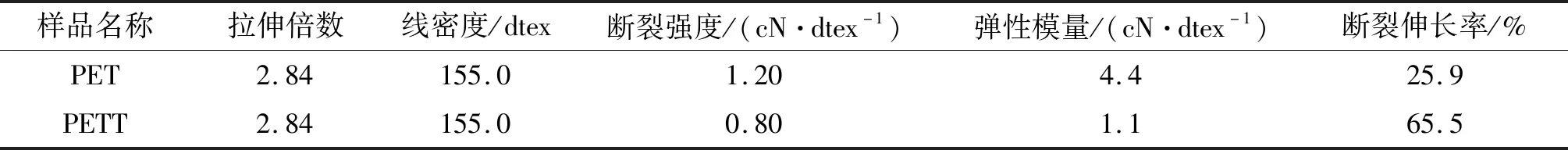

PET切片、PETT共聚酯切片由万凯新材料股份有限公司实验室制备,主要性能指标见表1。

表1 PET 及 PETT 切片主要指标Tab.1 The main indicators of PET and PETT slices

1.2 试样制备

实验仪器:ZG-45型动态真空干燥机(杭州创盛纺织科技有限公司);ZIT-01型双组份复合熔纺试验机(浙江省现代纺织工业研究院);卷绕头控制系统(无锡兰花纺织机械有限公司)

切片干燥工艺:采用真空转鼓对PETT共聚酯切片进行预结晶和真空干燥,温度为120 ℃,时间为24 h。

纺丝工艺:熔体纺丝-拉伸一步法制备呋喃基共聚酯纤维。螺杆挤压机加热熔融温度为245~290 ℃,纺丝温度为255~285 ℃,卷绕速度为 900 m/min。纺丝流程为:干切片→挤压熔融→计量→纺丝→吹风冷却→上油→导丝→热牵伸→卷绕→PETT纤维。

1.3 结构性能测试

1.3.1 流变性能测试

采用Rosand RH7型双柱毛细管流变仪在255、265、275、285 ℃条件下对PETT共聚酯的剪切流变性能进行测试。试样加入料筒后经2次预压(压均为0.3 MPa)和2次预热(共计10 min),毛细管直径为0.5 mm,长径比L/D为16,其中:剪切流变测试选用剪切速率为500~10 000 s-1。试样测试前经过真空干燥24 h。

1.3.2 线密度测试

采用YG086型缕纱测长仪卷绕100 m纤维,并用电子天平称得绞丝重量,重复3次取平均值,纤维预加张力为0.05 cN/dtex。纤维线密度计算如式(1):

(1)

式中:Tt指纤维线密度,tex;w为纤维的克数,g;L为纤维的长度,m。

1.3.3 强伸度测试

采用XL-2型纱线强伸仪进行测试,夹持距离为500 mm,拉伸速度为500 mm/min,预加张力为 0.05 cN/dtex。

1.3.4 定伸长回弹性测试

采用XL-2型纱线强伸仪进行测试。夹持距离为500 mm,拉伸速度为100 mm/min,预加张力为0.05 cN/dtex,定伸长率设定值为3%、5%和7%,停顿时间30 s,回复时间90 s,循环5次。定伸长回弹率计算如式(2):

(2)

式中:L0为定伸长度;L1为拉伸至定伸长值后试样的长度;L2为试样复位后的长度。

1.3.5 沸水收缩率测试

取50 cm长度的纤维试样,经沸水处理 30 min,平衡后,测量处理后的长度,预加张力为 0.01 cN/dtex。沸水收缩率(BWS)计算如式(3):

(3)

式中:L为试样沸水处理前的长度;L′为试样沸水处理后的长度。

1.3.6 纤维取向度测试

采用SCY-Ⅲ型声速取向测量仪进行测试,重复5次取平均值。取向因子(fs)计算如式(4):

(4)

式中:Cu为声波沿着未取向试样的传播速度;C0为声波沿着取向试样的传播速度。

1.3.7 纤维结晶度测试

X射线衍射法测结晶度Xc,X:将纤维试样紧密缠绕在玻璃板上,采用德国布鲁克公司D8 ADVANCE型X射线衍射仪进行测试。测试条件为铜靶,管电压40 kV,管电流40 mA,扫描衍射角3°~80°,扫描速度2(°)/min。

示差扫描量热法(DSC)测结晶度Xc,D:采用DSC-4000型示差扫描量热仪,取纤维试样5~8 mg,在流速40 mL/min的氮气氛围保护下,以10 ℃/min 的速度从20℃升温至275 ℃,保温 5 min。DSC法测结晶度计算如式(5):

(5)

式中:ΔHm为样品熔融热焓,J/g;ΔH0为PET完全结晶的熔融热焓,取125.6 J/g。

2 结果与讨论

2.1 PETT共聚酯的可纺性分析

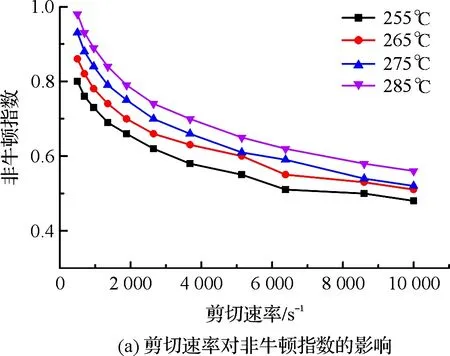

熔体纺丝温度是影响纤维可纺性的重要参数。当纺丝温度过高时,熔体黏度很低,流动性强,熔体自身重力的拉伸超过喷丝头拉伸,容易出现毛丝、断头;当纺丝温度过低时,熔体黏度增大,容易出现异状丝,纤维均匀性差。为探究PETT共聚酯的可纺性,通过毛细管流变仪对PETT的剪切流变性进行测试分析,得到流变曲线如图1。由图1(a)剪切速率对非牛顿指数的变化曲线可见,PETT共聚酯表现为假塑性流体(n<1)。相同剪切速率下,随着温度的升高,PETT熔体非牛顿指数增大,这是由于温度升高有利于松弛过程的进行,熔体内弹性能储存量减小,流体的非牛顿性减弱。由图1(b)剪切速率对剪切黏度的变化曲线可见,在测试温度下,低剪切速率区(<3 000 s-1)温度对剪切黏度的影响较为显著,当剪切速率大于3 000 s-1时,温度对剪切黏度的影响逐渐减弱,当剪切速率为10 000 s-1时,各测试温度下剪切黏度相近且均保持较高数值(>25 Pa·s)。

图1 PETT共聚酯的流变曲线Fig.1 The rheological curve of PETT copolyester

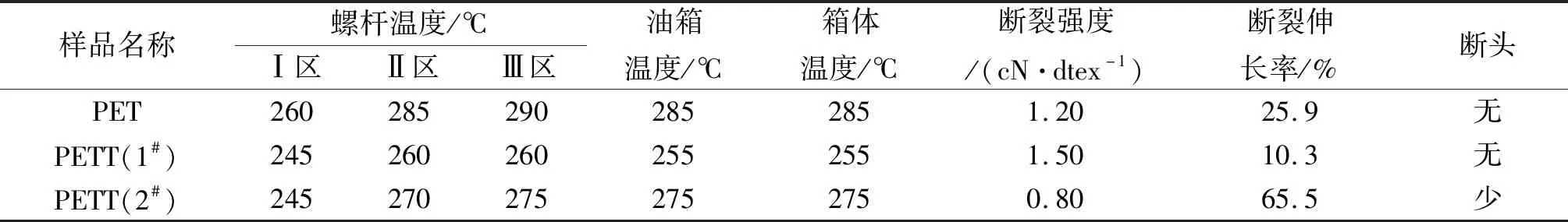

根据PETT的流变数据确定两个纺丝温度,试样纺丝温度及可纺性能如表2所示。表2显示,当箱体温度为255 ℃时,PETT在纺丝过程中无断头产生,具有较好的可纺性,升高纺丝温度,当箱体温度为275 ℃时,PETT在纺丝过程中出现少量断头;相对于PET纤维,低温纺丝制得的PETT(1#)纤维的断裂强度增大,断裂伸长率降低,为10.3%;高温纺丝制得的PETT(2#)纤维的断裂强度减小,断裂伸长率升高,为65.5%。其原因可能是PETT(1#)共聚酯在纺丝过程中纺丝温度设定值偏低,其箱体温度为255 ℃,使纤维解取向程度较低,拉伸取向占优势地位,断裂强度随之增大,断裂伸长率降低。试验表明PETT共聚酯相比PET在纺丝过程中纺丝温度的调控范围较大,可纺性良好,在实际生产中要根据不同产品的性能需求确定纺丝温度。

表2 试样纺丝温度及可纺性Tab.2 The spinning temperature and spinnability of samples

2.2 添加THFDM对聚酯纤维力学性能的影响

从分子结构的角度而言,纤维的力学性能取决于分子链结构以及分子间作用力。取纺丝温度为275 ℃的PETT纤维和PET纤维做力学性能测试,结果如表3。由表3可见,添加THFDM对聚酯纤维的力学性能有一定影响。在相同拉伸倍数下,PETT共聚酯纤维断裂强度、弹性模量较低,断裂伸长率较高,相比PET纤维升高了1.53倍。这是由于添加THFDM破坏了分子链的对称性和规整性,分子间相互作用力减弱,使纤维的断裂强度、弹性模量减小,断裂伸长率升高。

表3 PETT和PET纤维的力学性能Tab.3 The mechanical properties of PETT and PET fibers

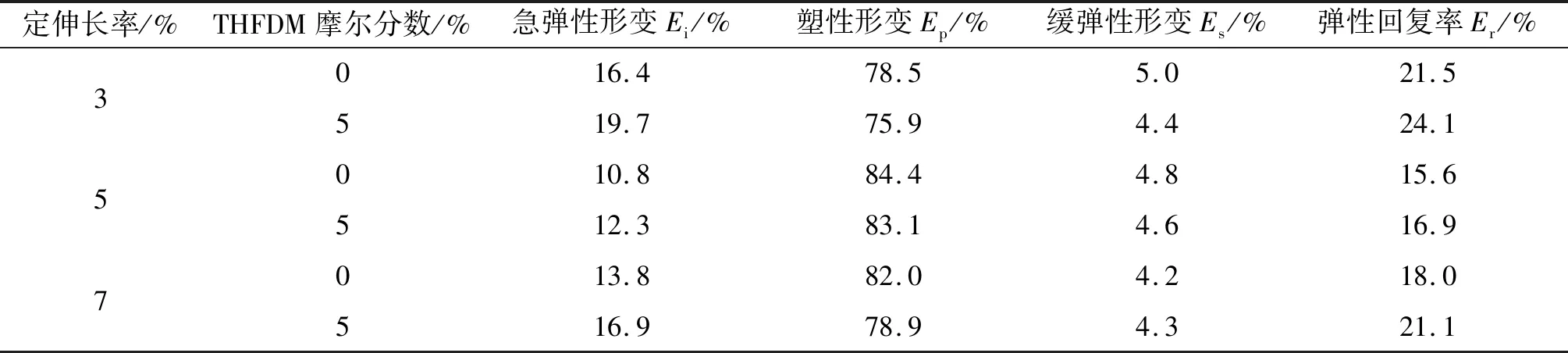

2.3 添加THFDM对聚酯纤维回弹性能的影响

回弹性表征纤维的形变恢复能力,对纤维的尺寸稳定性、抗折皱性具有一定影响,常用指标是弹性回复率[7-8]。图2、表4为PETT和PET纤维在定伸长率为3%、5%、7%的弹性恢复曲线和回弹性能测试结果。从图2和表4中可见,同一定伸长率条件下,PETT纤维相比PET纤维,急弹性形变增大,塑性形变减小,弹性回复率升高,回弹性有所改善。其原因可能是引入THFDM后,其结构中的四氢呋喃环具有非对称性,不易翻折,当发生微小形变时形变可快速恢复,表现出较好的回弹性。因此,添加THFDM能够改善聚酯纤维的回弹性,进而提高织物的弹性和穿着舒适性。

表4 PETT和PET纤维的回弹性能Tab.1 The resilience of PETT and PET fibers

图2 PETT和PET纤维的弹性恢复曲线Fig.2 The elastic recovery curves of PETT and PET fibers

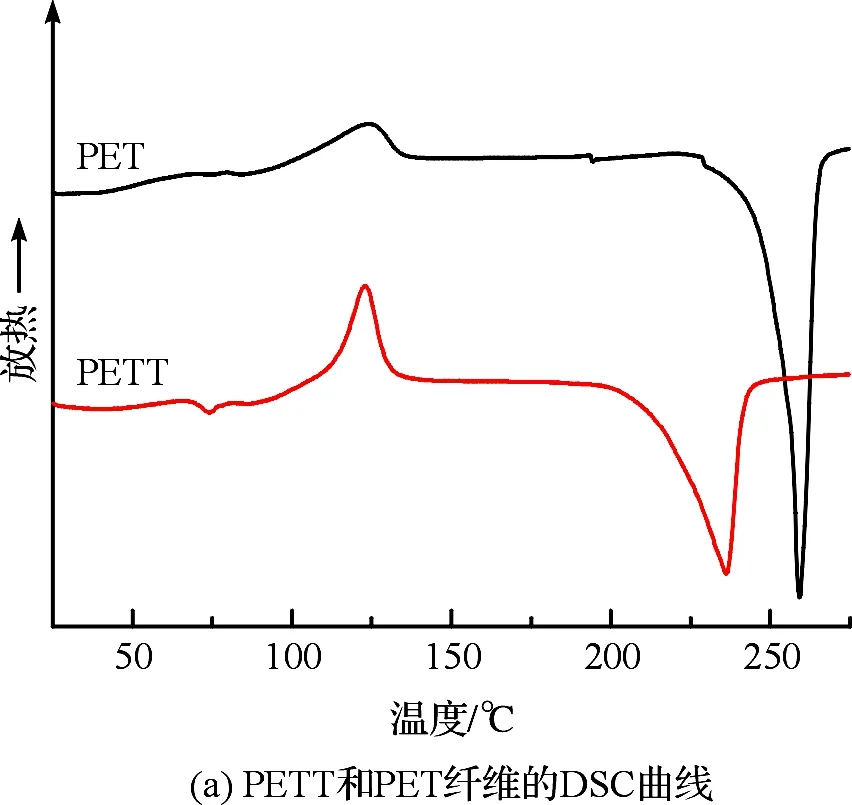

2.4 添加THFDM对聚酯纤维超分子结构的影响

图3 PETT和PET纤维的结晶性能曲线Fig.3 The crystallographic performance curves of PETT and PET fibers

用声速法测试纤维的取向因子,结果如表5。表5 显示,PETT共聚酯纤维的取向因子减小,取向度下降。这是由于添加THFDM使大分子链结构规整度下降,分子间相互作用力减弱,取向度随之下降。这与纤维表现出的力学性能相对应。

表5 PETT和PET纤维的超分子结构Tab.5 The supramolecular structure of PETT and PET fibers

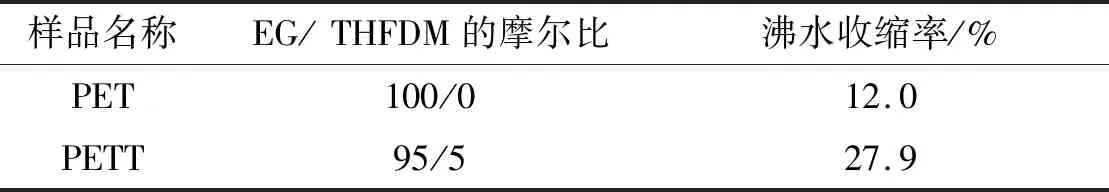

2.5 添加THFDM对聚酯纤维热收缩性能的影响

沸水收缩率反映纤维在沸水作用下有序结构的稳定性,是纤维非晶区大分子解取向的宏观表现[9],直接影响到织物在洗涤、染色等湿热处理中的稳定性。表6为PETT和PET纤维的沸水收缩率测试结果。从表6可见,PETT共聚酯纤维的沸水收缩率较高,为27.9%。其原因是PETT纤维的取向度和结晶度下降,非晶区的比例增大。结合PETT纤维的热收缩性能与取向性能的变化,说明相同纺丝拉伸条件下,PETT的二次成型工艺条件与PET纤维有明显差异,在实际生产中应注意对PETT纤维二次成型工艺条件的设计优化。

表6 PETT和PET纤维的热收缩性能Tab.6 The heat shrinkage properties of PETT and PET fibers

3 结 论

本文采用一步法制备PETT共聚酯纤维,讨论了PETT共聚酯的可纺性,探究了添加THFDM对聚酯纤维力学性能、回弹性能、热收缩性能和超分子结构的影响。主要结论如下:

a)剪切流变实验表明,PETT共聚酯低剪切速率区(<3 000 s-1)温度对剪切黏度的影响较为显著,当剪切速率大于3 000 s-1时,温度对剪切黏度的影响逐渐减弱,当剪切速率为10 000 s-1时,各测试温度下剪切黏度相近且均保持较高数值(>25 Pa·s)。

b)PETT共聚酯相比PET在纺丝过程中纺丝温度的调控区间较宽,且可纺性和可加工成型性良好。低温纺丝制得的PETT纤维的断裂强度大,断裂伸长率低;高温纺丝制得的PETT纤维的断裂强度小,断裂伸长率高。

c)添加THFDM对聚酯纤维的力学性能、回弹性能、热收缩性能和超分子结构有影响。相同纺丝拉伸条件下,相对于聚酯纤维,纺丝温度为275 ℃ 制备的PETT纤维取向度和结晶度下降,断裂强度降低,断裂伸长率和沸水收缩率升高。因此,在实际生产中应注意对PETT纤维二次成型工艺条件的设计优化。

致 谢:感谢浙江省现代纺织工业研究院提供了纺丝设备并协助纺丝。