薄壁扇形筋板挤压成形开裂抑制及翻转展宽策略

胡福泰

1.燕山大学机械工程学院,秦皇岛,0660042.河北省轻量化装备设计制造创新中心,秦皇岛,066004

0 引言

大型、复杂、薄壁和整体成形精密加工技术已经成为国内外结构件和功能件制造技术的研究趋势[1]。筋板类构件因结构形式和尺寸参数不同,在成形工艺和变形理论上具有一定的特殊性,解决问题的方法也不尽相同。

PARK等[2]研究了网格加强筋制件的预成形毛坯设计,通过优化网格参数减小了产品质量。李旭斌[3]依据挤压变形理论,通过设置阻流槽,均衡和调整材料变形流动阻力的分布来优化毛坯形状,制定了带V形筋盒形件的合理成形工艺方法。上述研究都是针对带加强筋的结构件,筋板高度与厚度比值(简称高厚比)较小,一般在3左右5以下。孙志超等[4]利用局部加载分区等温挤压的方法,成形出了钛合金隔框零件,利用分区加工方法减小了成形力,合理规避了成形缺陷。张大伟等[5-6]研究了局部加载条件下大尺寸T形筋板件材料向未成形区域流动的规律及缺陷控制方法,取得了满意的效果。局部成形技术的关注点在于减小成形力、提高模具寿命和扩大设备加工范围,但对于形状复杂的薄壁高筋零件,局部加载容易引起邻近区域产生屈曲、皱折甚至折叠等缺陷,故局部加载方法有一定的局限性,不能解决复杂高筋零件成形困难的关键问题。刘伟等[7]研究了薄壁曲面构件整体成形关键工艺技术,通过控制流体加载路径来抑制薄壳零件起皱,效果明显,从而研制出了火箭燃料整体箱底件。梁柱等[8]通过有限元分析优化了模具结构和工艺参数,利用引流和阻流方法,平衡变形协调问题和局部载荷分配问题,消除了工艺缺陷,研制出了带筋的薄板件。胡福泰等[9-10]借助数值模拟技术对多通腔体零件挤压成形工艺进行分析,结合实验研制出了薄壁扇形筋的复杂腔体零件成形方法。

本文借助于力学理论和模拟计算,针对扇形筋板成形的特殊性,提出应力转移法,通过预制切口改变筋板内部应力分布形态,利用已成形筋板的面内变形不均匀的特点,促进材料从中间分界分别向两侧翻转产生面内侧向弯曲,实现少无拉力条件下的筋板展宽成形(又可称为翻转成形)。

1 薄壁筋板件成形过程模拟及相关分析

1.1 计算模型及关键技术

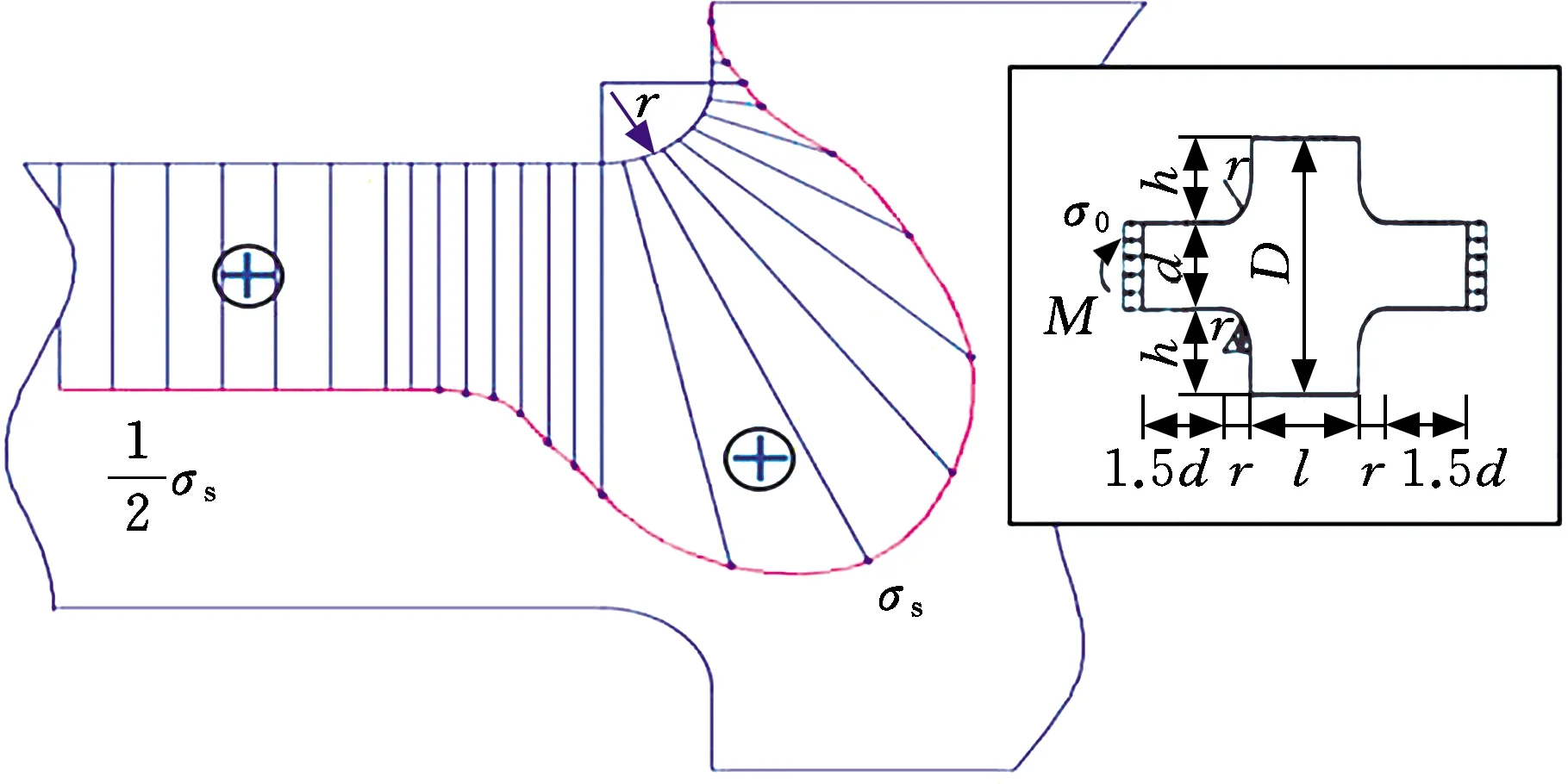

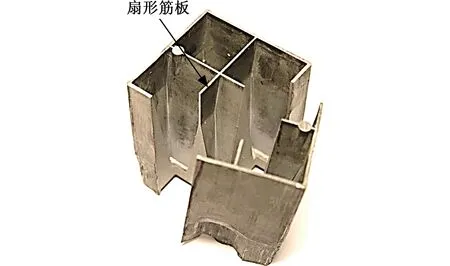

零件外形如图1所示,内腔形状复杂,零件芯部的十字隔板的一侧为锥形,另一侧为直边薄壁的扇形,壁厚为0.8 mm,高度为20 mm,直壁筋板上口宽、下口窄,形成一扇形,且筋板与侧壁衔接部位呈小圆角连接,圆角半径小于0.5 mm。

图1 零件结构形状

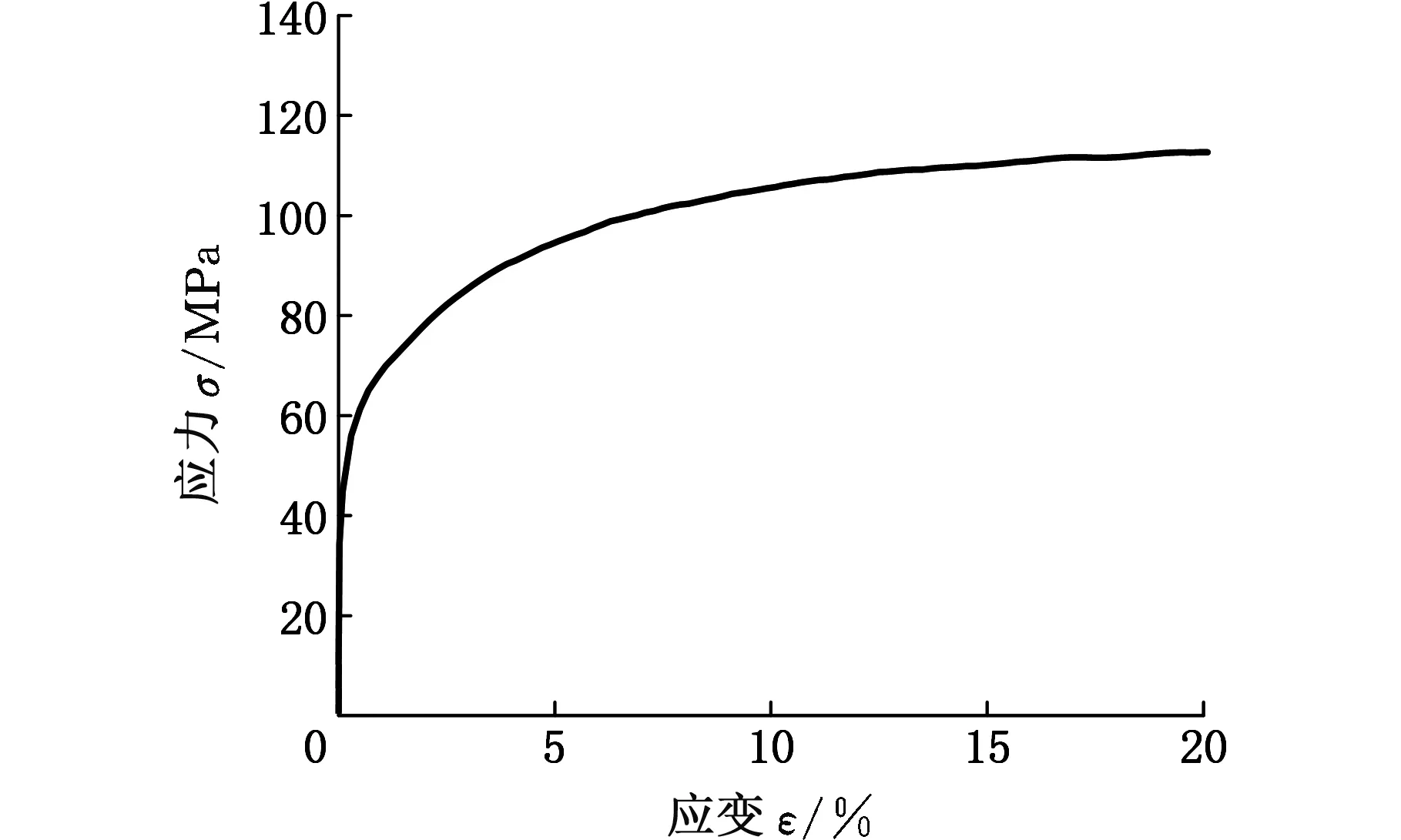

挤压材料为6063铝合金,坯料为棒料,断面尺寸为60 mm×60 mm,长度为42 mm。材料延伸率δ=30%,弹性模量E=68.9 GPa,泊松比μ=0.33。经测试,材料特性曲线如图2所示。

图2 6063材料特性曲线

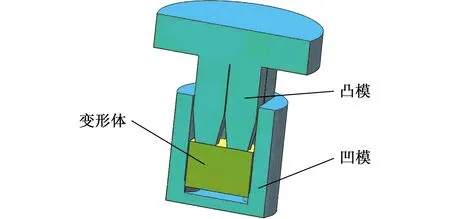

模拟计算单元类型为四节点四面体单元,冷成形,环境温度为25 ℃,凸模压下速度为3 mm/s,采用自行研制的有机脂添加5%(质量分数)MoS2粉末制成膏状混合润滑脂,用于工件和模具接触面润滑。模拟分析接触面按常摩擦计算,摩擦因数的范围取0.08~0.35[11],本文计算时摩擦因数取固定值0.12。利用DEFORM软件建模,如图3所示。

图3 计算模型

1.2 挤压成形模拟结果

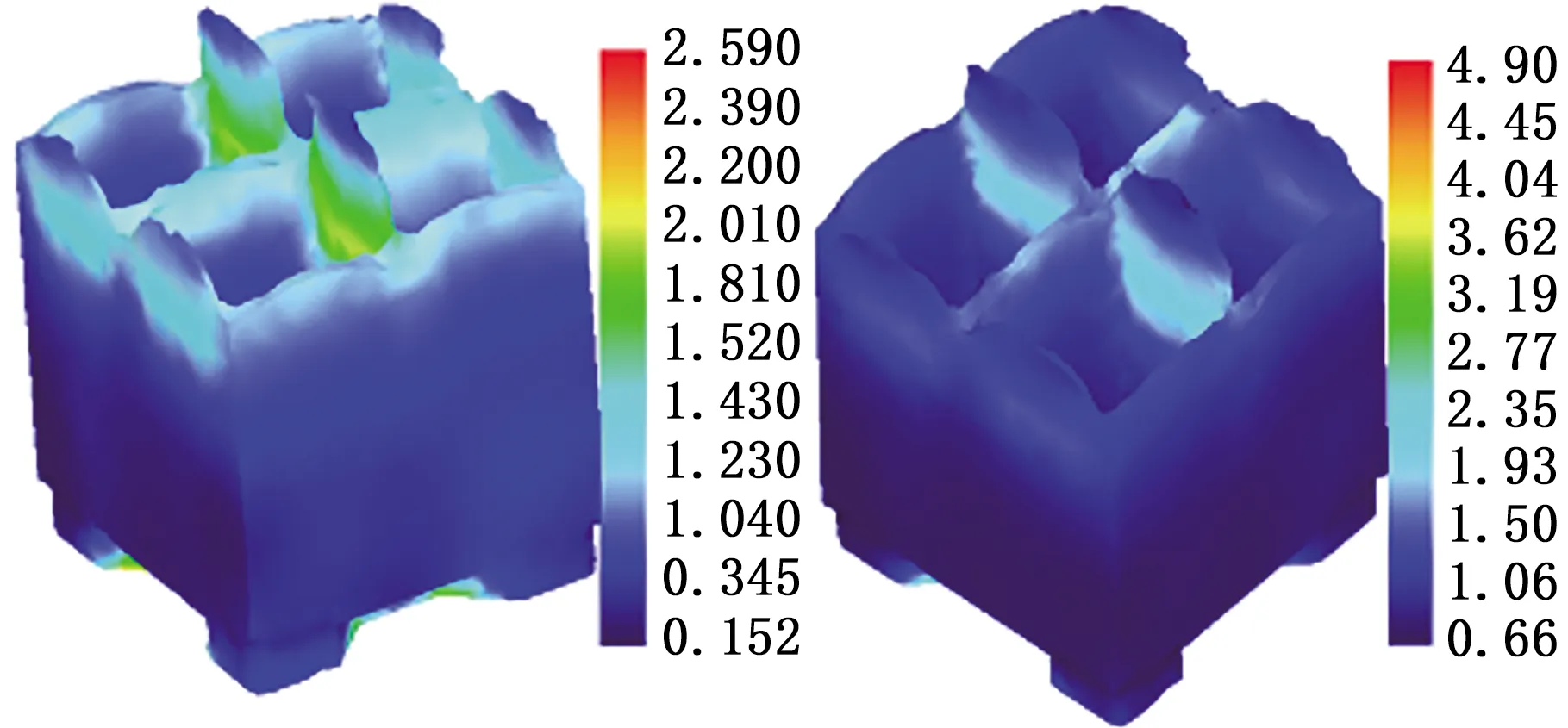

文献[9]给出了零件成形过程中坯料中间形状金属流动速度分布图:在薄壁扇形筋板挤压形成的初期,筋板上边缘向上流动速度快,于是很快筋板顶端就明显高出与之相邻的侧壁连接部分,高出来的筋板部分在成形后期会脱离侧壁的横拉作用,形成筋板顶端的刚性区。图4为经模拟计算给出的有效应变分布图。由图4可以明显看出,筋板顶端的刚性区与侧壁分离,不再继续产生宽展和变形。

(a)压下量为34.89mm(b)压下量为35.58mm

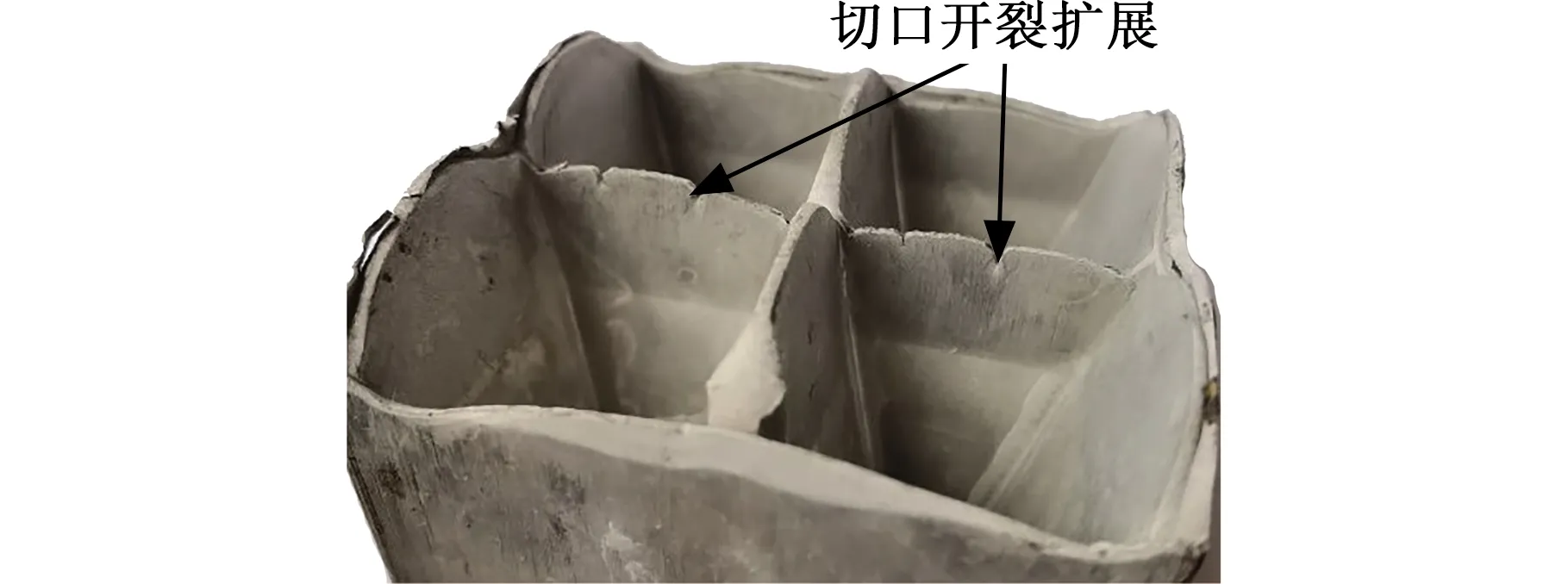

扇形筋板上宽下窄,变形时筋板内横向自然产生拉应力,直壁筋板承载能力弱,不足以带动周边材料向上流动;筋板两端与侧壁连接部位圆角很小,连接处将产生较大的剪切应力和拉应力,并有应力集中现象,此处会产生开裂。图5为筋板角部开裂的实物照片。模拟结果与实验结果十分吻合。

图5 挤压成形筋板角部开裂

2 扇形筋板平面变形力学分析

本文研究对象为等厚度直壁板,为便于成形,筋板与模具只在底边和左右侧边有局部接触,筋板在凸模缝隙中处于悬空状态,筋板变形属于平面应力问题。筋板底边与块体材料相连,其流动受到牵制,侧面与斜壁相连,并紧贴模具沿斜壁上移。

设扇形筋板的张开角为α,筋板长度l=22 mm,筋板顶端自由,底端作用有均布的压应力载荷q,筋板屈服应力为σs,筋板厚度b=0.8 mm,模具筋板根部圆角半径r=0.5 mm。现分析筋板高度较小时的成形特征,设筋板高度h=3 mm。

直壁筋板挤压成形初始阶段,斜壁部分壁厚大,应变速率小,压下时反向流速慢,而筋板部分壁厚小,应变速率大,压下时反向流速快,挤压时形成的侧壁对筋板部分有牵制作用,而筋板底部壁薄,成形时受向上的顶压力,因筋板此时高度小,筋板顶端自由,根据连续性理论可以确定,筋板向上的顶压力很小且近似均布载荷,筋板受力变形可用图6所示模型进行分析。扇形筋板可简化为两侧固定端倾斜的矩形截面梁,受均布载荷顶推作用和斜面侧壁传递来的横向拉伸载荷作用,忽略角部筋板与侧壁间的其他约束载荷,根据图6,扇形筋板受力可简化为筋板拉伸和筋板弯曲的叠加。

两端固定梁受均布压力产生弯曲,依据弹塑性理论,弹塑性阶段筋板横断面上应力分布可用下式表达[12-13]:

(1)

式中,x、y为任意一点的坐标;μ为泊松比。

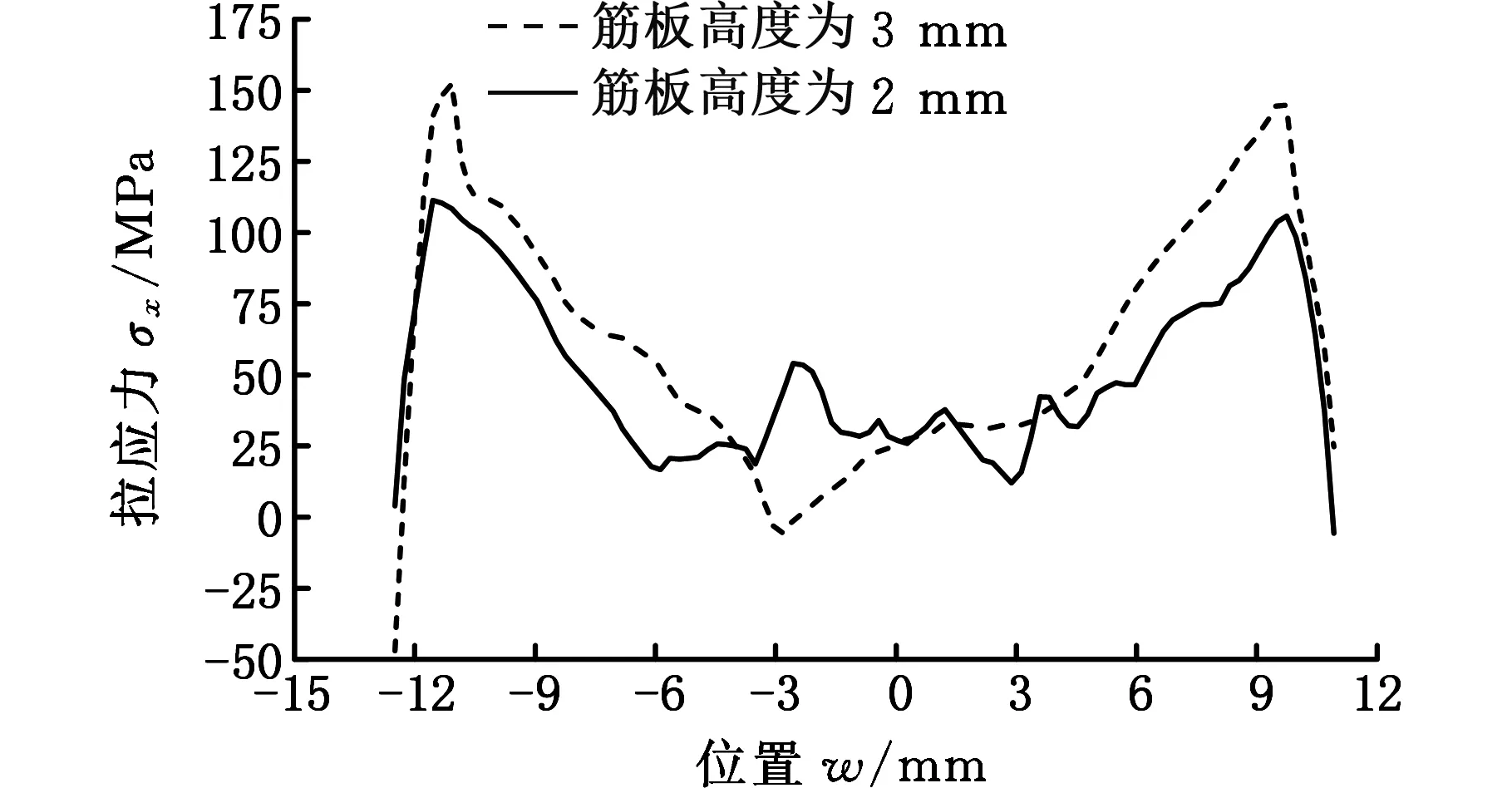

因初始阶段q值很小,参考式(1)知,由弯曲产生的σx值也很小,故认为此时弯曲分布载荷对筋板内水平拉应力影响很小。下面分析筋板拉伸的情况。如前所述,薄壁筋板变形属于平面应力问题,侧壁沿模具斜面的方向倾斜向上移动,形成对筋板的横向拉伸作用,考虑到筋板与侧壁连接处存在局部应力集中现象,拉伸作用引起的应力集中可用数值解法近似求解。图7给出了带凸肩筋板拉伸产生应力集中时水平拉应力分布的数值解[14]。依据本文案例的参数由文献[14]查得,应力集中系数约为2,所以筋板中拉应力可用下式计算:

图7 拉伸应力在筋板角部分布的数值解[14]

角部开裂的情况下,角部拉应力最大值应取强度极限σb。

综上所述,依据图7可以得到筋板的上边界附近水平拉应力分布(忽略筋板弯曲影响)。如图8所示,筋板的中部拉伸产生的拉应力大于σs/2,筋板靠近侧壁部分(或称筋板根部)因存在严重的应力集中,比筋板中部应力值高出2倍,会产生局部塑性变形,而且作用范围小,塑性变形难以向周围扩展,从图8可查得屈服变形范围是距侧壁1.0 mm范围内。在初始阶段,由扇形角造成的筋板拉伸变形主要集中在角部,角部小范围的变形必然导致角部率先开裂,然后裂纹持续发展(图5),这是扇形薄壁筋板难以成形的根本原因。

图8 筋板内水平拉应力分布

3 扇形筋板面内拉应力分布及影响因素分析

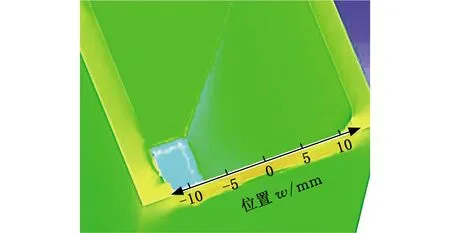

3.1 扇形筋板面内拉应力分布

利用DEFORM软件,根据对称性,本文取1/4模型(单孔)进行分析。分析的初始状态为:口部筋板高度为3 mm,零件口部平齐,口部位置标识如图9所示。

图9 筋板口部位置

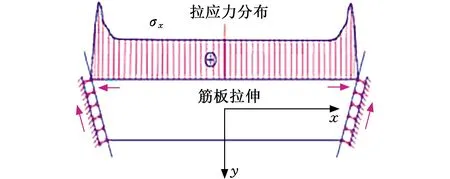

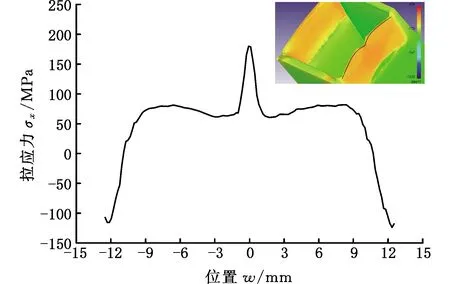

经模拟计算,可以得到筋板成形初期在沿筋板长度方向(水平方向)上的拉应力分布,如图10所示。图10中筋板两侧根部各存在一个拉应力峰值,这是因为侧壁对筋板有很大的牵制作用,这种牵制力在筋板形成初期是向下的,因为侧壁部分壁厚大,反向生长变形需要的材料多,所以向上的移动滞后于筋板,在筋板与侧壁交汇处会形成一个剪切变形区,故两侧会各自出现一个拉应力波峰。由图10还可以看出,筋板中部水平方向拉应力变化不大,由此可知筋板中部向上的顶推力很小,验证了图8理论分析结果的正确性。

图10 拉应力沿筋板长度方向的分布

文献[10]模拟得到了不同筋板高度对应的筋板水平拉应力分布和不同圆角半径对应的筋板水平拉应力分布,结果见图11。

(a)筋板高度的影响

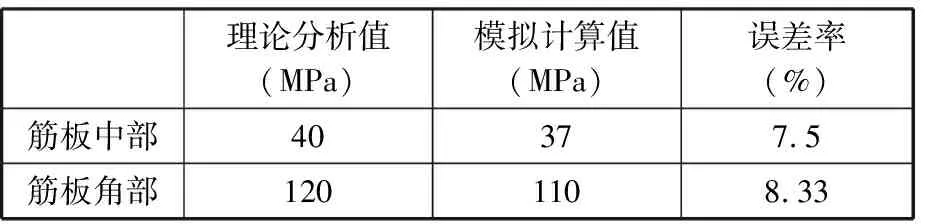

从上述结果可以看出:筋板成形时所受拉应力曲线呈现中间平坦、两边快速升高的状态,与图8力学分析的结果一致,相互验证了各自的正确性。筋板高度为2 mm时,拉应力理论分析值与模拟计算值对比结果列于表1中(此时σs=80 MPa)。角部理论分析拉应力值应取开裂前硬化值σb(120 MPa)。模拟计算结果和理论分析结果相符合。图11[10]结果表明:无论是增加压下量还是改变凸模圆角半径都不能改变拉应力分布的变化趋势;两侧拉应力数值最大部分的位置在凸模圆角处,圆角应力集中对筋板成形拉应力数值有决定性影响。

表1 筋板拉应力理论值与模拟值比较

3.2 拉应力分布与开裂缺陷

基于对筋板受力的力学分析和模拟计算,可以明确两点:①变形材料流动不协调会引起不同部位之间的牵拉作用,如筋板部位流动速度快,侧壁部分流动速度慢,可造成筋板两端附近拉伸开裂;②扇形筋板的张开角在筋板成形过程中会引起筋板面内拉应力增大,但因角部圆角半径小,造成应力集中,可形成局部的集中塑性变形,使角部开裂。两种因素的叠加,导致筋板成形初期会发生角部开裂,如图5所示。筋板一旦角部开裂,则应力集中现象更加明显,迫使筋板只能承担很小的水平方向拉应力。早期角部开裂直接破坏了筋板的后续挤压成形。

3.3 应力转移法的提出

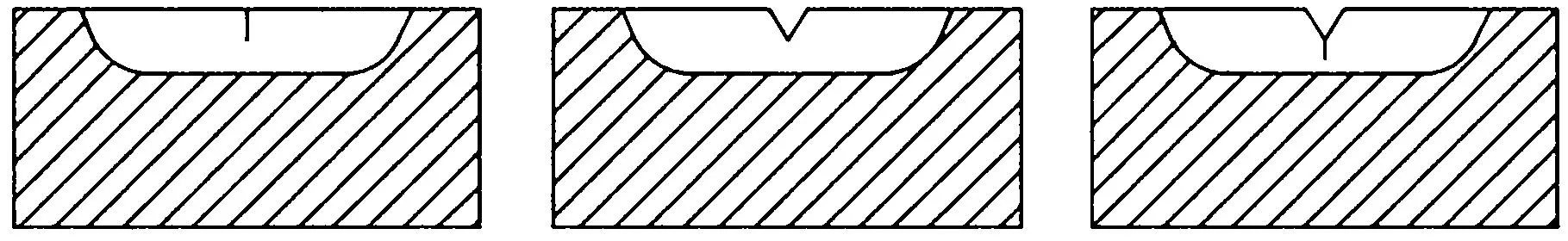

本文提出的应力转移法依据应力集中原理,成形初期在筋板中部位置制作人工切口,切口形式多样,如图12所示,切口深度一般取4~6 mm。

图12 人工裂纹开口形式

挤压成形时,筋板中部流动阻力略小,且筋板中部预制切口减小了筋板自身变形的阻力,使拉伸和弯曲都更加容易,故筋板中部切口处转化为最薄弱处,加上切口应力集中,此处最先发生变形开裂,从而改变筋板成形时的面内拉应力分布,解决了筋板角部开裂难题。

图13为带切口筋板挤压时,板内水平方向拉应力分布图。计算结果表明,切口底端产生明显应力集中,筋板内最大拉应力发生部位从角部附近转移到切口部位。对比图13与图10、图11可见,筋板面内水平拉应力分布形态发生了根本改变,增加切口后,筋板两端小圆角处的拉应力由原来的峰值水平降低到零附近甚至表现为压应力,这充分显示出人工切口的应力释放效果。

图13 筋板中央切口时板内拉应力分布

由图13还可以发现,切口两侧拉应力仍存在数值上可达到70 MPa左右的平台区,此部分筋板还会有塑性变形发生,呈现出从切口位置向左右两侧分开的中分式筋板面内弯曲状态。

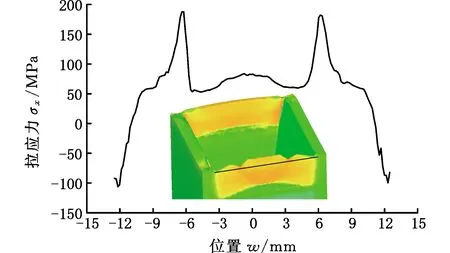

如筋板长度过大,大于筋板高度2倍的话,仍然存在角部应力集中引起开裂的风险,此时可采用多个切口方案。筋板上预制双切口,挤压成形时筋板内拉应力的分布状态也会发生改变。图14所示为双切口筋板面内拉应力分布形态,可见,筋板上介于两个切口之间的材料拉应力仍在屈服极限附近,但从切口到侧壁处,拉应力分布曲线呈近乎直线形式下降,甚至在与侧壁连接处附近呈现出压应力。至此,扇形筋板挤压过程中,扇形角引起的面内拉应力造成筋板根部开裂问题得到解决。图15验证了筋板双切口挤压成形时开裂部位发生转移的情况。由图15可明显看出,裂纹扩展部位转移到切口尖端处,而筋板侧面根部无开裂迹象,图14的拉应力分布更加证实了这一观点。

图14 双切口状态筋板面内拉应力分布形态

图15 扇形筋板开裂在双切口部位扩展

4 约束释放与筋板翻转展宽策略

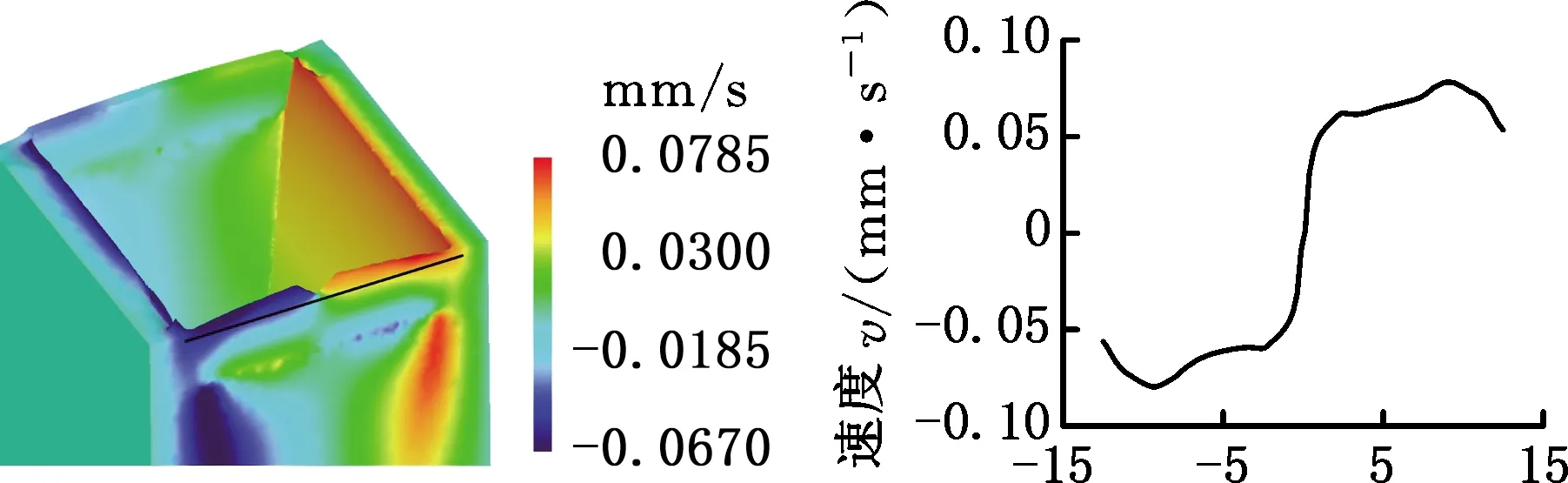

采用应力转移法在筋板上预制切口可使筋板面内拉应力分布形态发生根本改变,消除筋板成形时面内拉应力造成的角部开裂诱导。图16所示为有中间切口的筋板在挤压过程中水平方向材料流动速度分布状态,可见筋板变形是以豁口为中心向两侧水平移动,切口处材料仅做垂直移动,切口处将继续产生向下的裂纹。

(a)水平流速分布云图(b)筋板水平流速图

带切口筋板挤压变形垂直方向上的流动速度分布见图17。图17显示:切口附近材料向上流动速度最大,并随远离切口的距离增大而逐渐减小。由此可见,切口右侧部分筋板位移存在绕某点顺时针转动的分量成分;与此相对,切口左侧部分筋板的位移存在绕某点逆时针转动的分量成分。切口部位如果不发生开裂,筋板左右两部分的逆时针转动成分和顺时针转动成分互相制约,互相限制,在筋板根部圆角处就会存在筋板流速和侧壁流速不协调问题,加之圆角应力集中的作用,极易发生撕裂。力学分析结论、图4的模拟结果和图5实物照片都证实了这一点。

(a)筋板垂直方向流速分布(b)垂直流速分布曲线

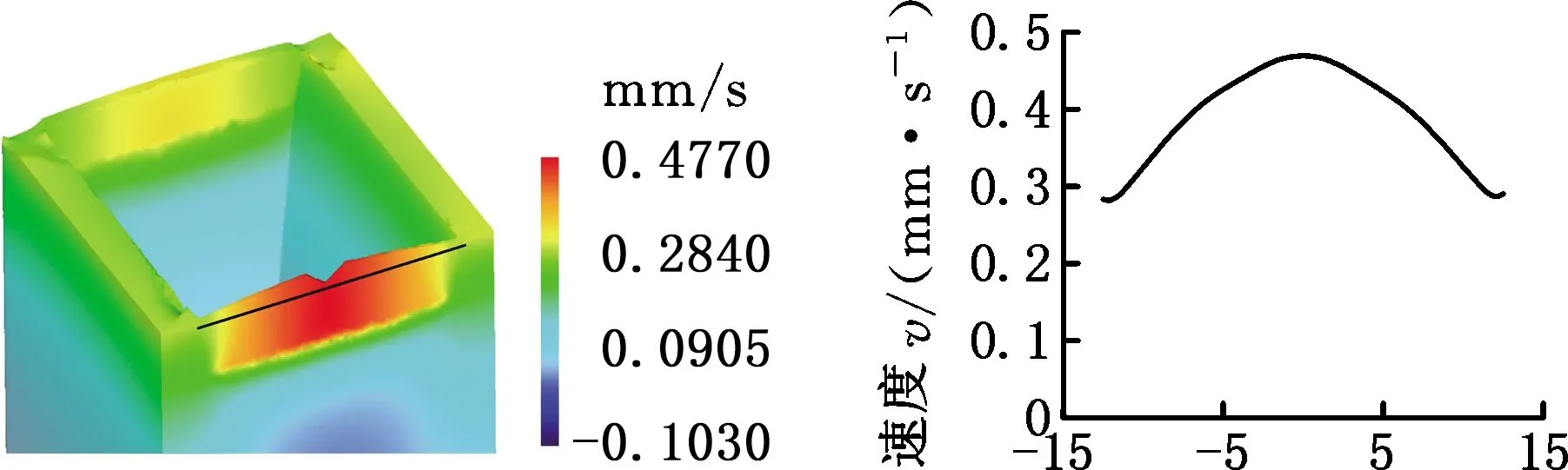

由图16可明显看出,筋板上以切口为界,左侧部分有向左的水平速度分量,右侧部分有向右的水平速度分量,又考虑到有切口状态的筋板面内拉应力分布情况(图13),筋板中部切口裂纹会快速向下扩展。这种裂纹的扩展又解除了筋板切口左右两侧各自的转动约束,因此切口两侧的已成形筋板会各自向逆时针方向和顺时针方向偏转,使筋板的垂直纤维发生向左右不同方向的弯曲,这种弯曲使得已成形筋板得以偏转方向,由垂直方向向水平方向偏转,从而增加筋板宽展量,补足筋板因切口造成的横向拉伸不足的问题。而切口引起的开裂部位是在筋板靠近中部位置,筋板中部区域挤压变形流速较快,后续成形中切口很快升高到超出零件筋板要求的高度,成为加工余量被切除。图18为筋板翻转展宽成形的原理示意图。

(a)切口附近材料面内弯曲(b)筋板翻转展宽示意

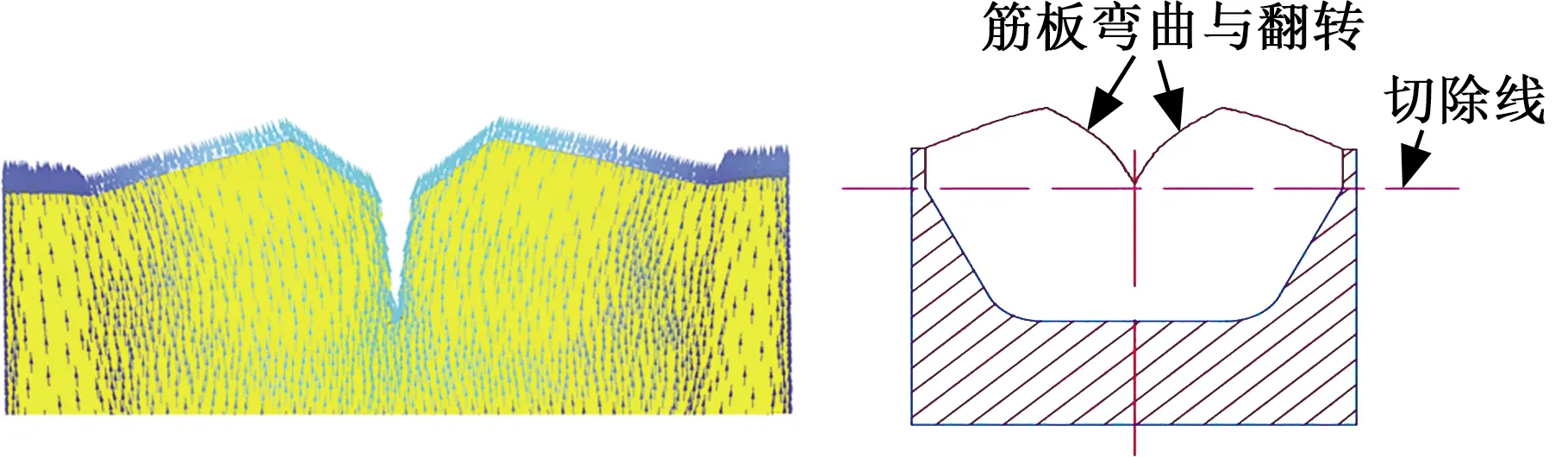

采用应力转移法实现薄壁扇形筋板挤压翻转成形,简单可靠,已在某产品生产中使用。实际产品的挤压毛坯展示于图19中。

图19 扇形筋板零件剖切展示图

5 结论

(1)提出的应力转移法大幅度减小了扇形筋板反挤压成形筋板根部面内拉应力数值,解决了筋板成形时的角部开裂缺陷问题。

(2)预制切口可释放筋板变形时的自身约束,促进筋板变形时以切口为分界在自身面内分别向左右两侧翻转,实现了在小拉应力作用下依靠筋板的异向翻转来增加筋板展宽的目的。

(3)预制切口是解决大高厚比扇形筋板挤压成形局部变形协调问题和筋板根部开裂问题的关键工艺措施。