基于有限元技术的一种橡胶衬套疲劳试验夹具的研发

张 洋,赵远征,邸泉玮,梁 卓,于 明,孙新蕾

(中机试验装备股份有限公司,吉林 长春 130103)

1 引 言

随着汽车工业的快速发展,人们对汽车整车及其零部件的产品可靠性、节能舒适性、行驶稳定性等要求越来越高。在整车悬架系统的传递及导向装置,与车身连接的铰接点越来越多地采用橡胶衬套连接,这是由于橡胶衬套具备弹性特征和衰减特征等优点,能够在不改变低频段隔振性能的基础上极大地提高悬架系统高频段的隔振性能,在一定程度上减小路面不平整造成的车辆内部噪声。因此,橡胶衬套零件的疲劳性能质量检验变得非常重要,橡胶衬套疲劳试验成为试验机应用中不可或缺的一部分[1]。

市面上应用较为广泛的试验机是电液伺服试验机。电液伺服疲劳试验机系统是中机试验装备股份有限公司专项基金研发的全新系列产品,本文在该试验机主机加载框架的基础上,对橡胶衬套试验的加载方式进行了分析,开发了一种橡胶衬套专用夹具,并对其进行有限元分析,验证了该套夹具的可靠性及实用性。

2 橡胶衬套试验方法

橡胶衬套作为汽车悬架系统铰接传动装置的铰接连接件,基本类型分为简单衬套、法兰衬套、球面衬套和其他衬套等。本文衬套试样所采用的是简单衬套,其包括内套、橡胶层和外套(如图1所示)。

图1 橡胶衬套结构

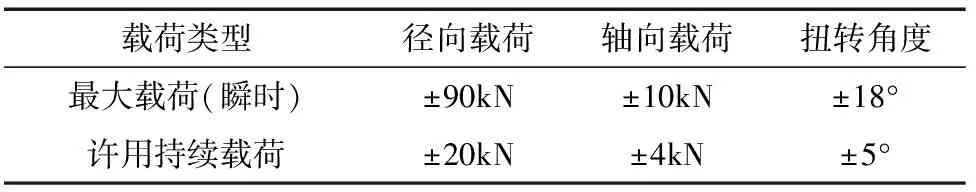

橡胶件的形状有较自由的选择余地,能相应地选择3个方向(径向、轴向、扭转)的疲劳试验。橡胶衬套加载载荷如表1所示。

表1 橡胶衬套加载载荷

该产品试样为商用车板簧橡胶轴套,根据其疲劳检验试验方法,各通道加载载荷为实际最大载荷的70%。由表1中的载荷计算可得:

F径=F径max×70%=±63kN

F轴=F轴max×70%=±7kN

φ扭=φ扭max×70%=±12.6°

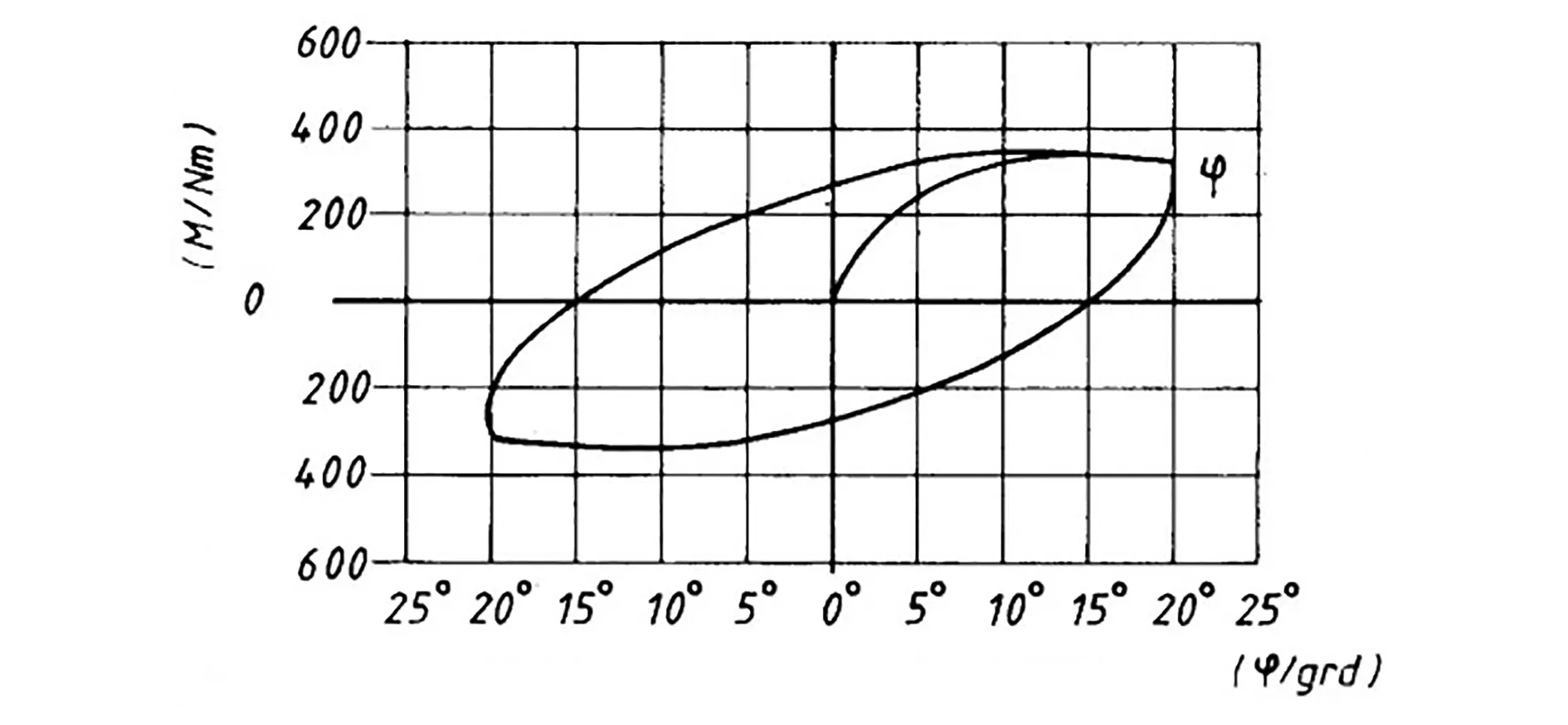

扭矩-扭角曲线见图2,由图2可得试验扭矩N扭=±350N·m。

图2 扭矩-扭角曲线

3 橡胶衬套试验夹具设计

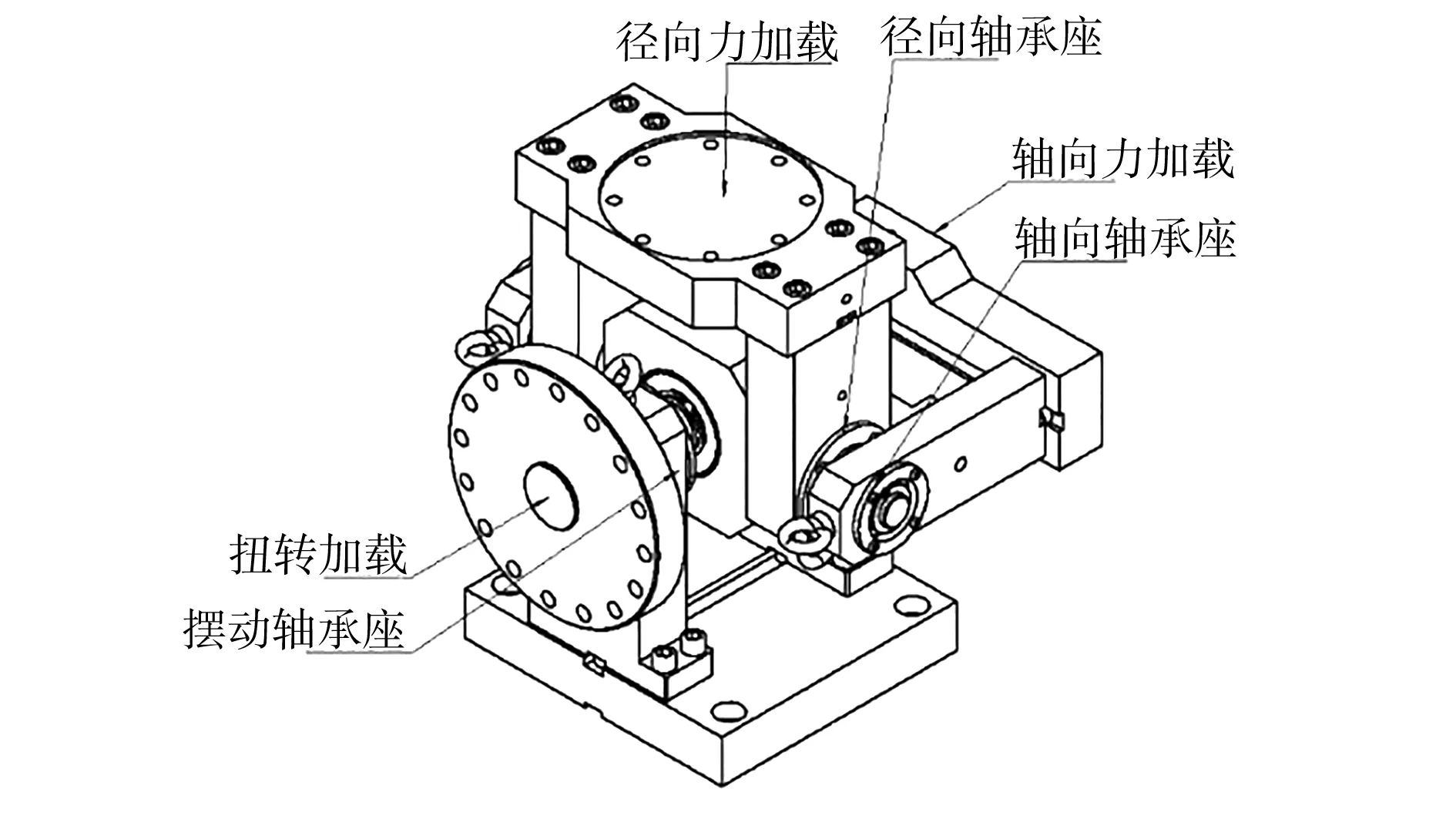

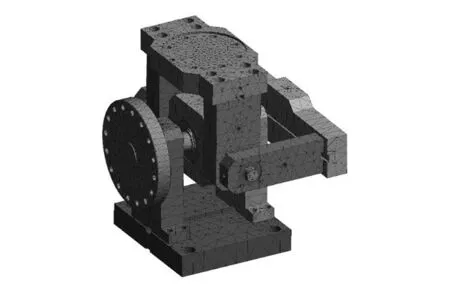

橡胶衬套的疲劳试验加载采用如图3所示的三通道加载试验台,其主机结构包括摆动作动器、径向直线作动器、轴向直线作动器、挠性联轴器以及传感器等。本文主要介绍橡胶衬套夹具。

图3 主机结构示意图

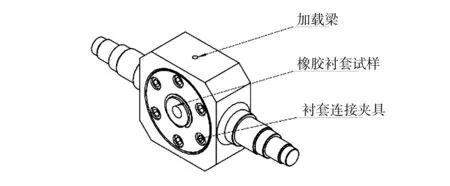

橡胶衬套试样与整套夹具之间通过配合连接,衬套试样需按指定的压力压入至衬套连接夹具中,衬套试样及衬套连接夹具与加载梁通过法兰止口和螺栓连接的形式固定,以保证试样与夹具部装整体连接的可靠性和定位对中性能。衬套试样安装结构示意图见图4。

图4 衬套试样安装结构示意图

由于橡胶层的自由度,橡胶衬套夹具分别预留三通道加载端口(轴向加载、径向加载、扭转加载)。为保证3个方向在橡胶衬套试样上的同时加载,避免加载力之间的干涉,在每个加载通道的方向上设计安装有轴承,保证加载通道的铰接自由度,用以解耦。衬套夹具结构如图5所示。

图5 衬套夹具结构示意图

该套试验夹具中,衬套试样所受的轴向力与径向力加载到衬套试样外套上,扭转加载应与衬套试样内套相连接。由于结构原因,该部分采用摩擦连接。采用铰接螺栓穿过两个旋转轴承座及衬套试样内套并拧紧,通过螺栓连接的轴向预紧力达到摩擦效果。

4 夹具有限元分析

为了验证本文设计的橡胶衬套疲劳试验机夹具的结构性能,使用有限元分析软件ANSYS-WORKBENCH对该套夹具结构进行静力学有限元分析。衬套试验夹具在结构上同时承受3个方向的周期加载,底部通过衬套底板进行固定约束,对3个加载方向中的最大载荷情况进行有限元分析。

4.1 网格划分

对整体模型进行网格划分[3],共计有节点数101303个,实体单元数55119个,网格划分模型如图6所示。

图6 网格划分模型

4.2 约束加载

对轴承座底板进行约束后,对模型进行加载,旋转方向加载扭矩350N·m,竖直方向加载负荷63kN,水平方向加载负荷7kN,对该工况进行静力学分析。

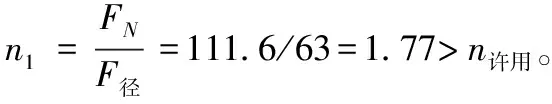

4.3 结果分析

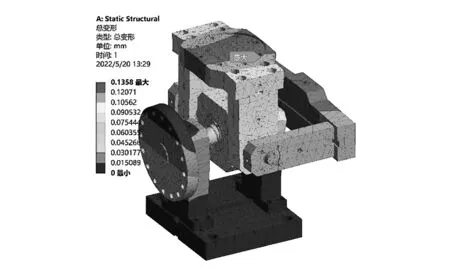

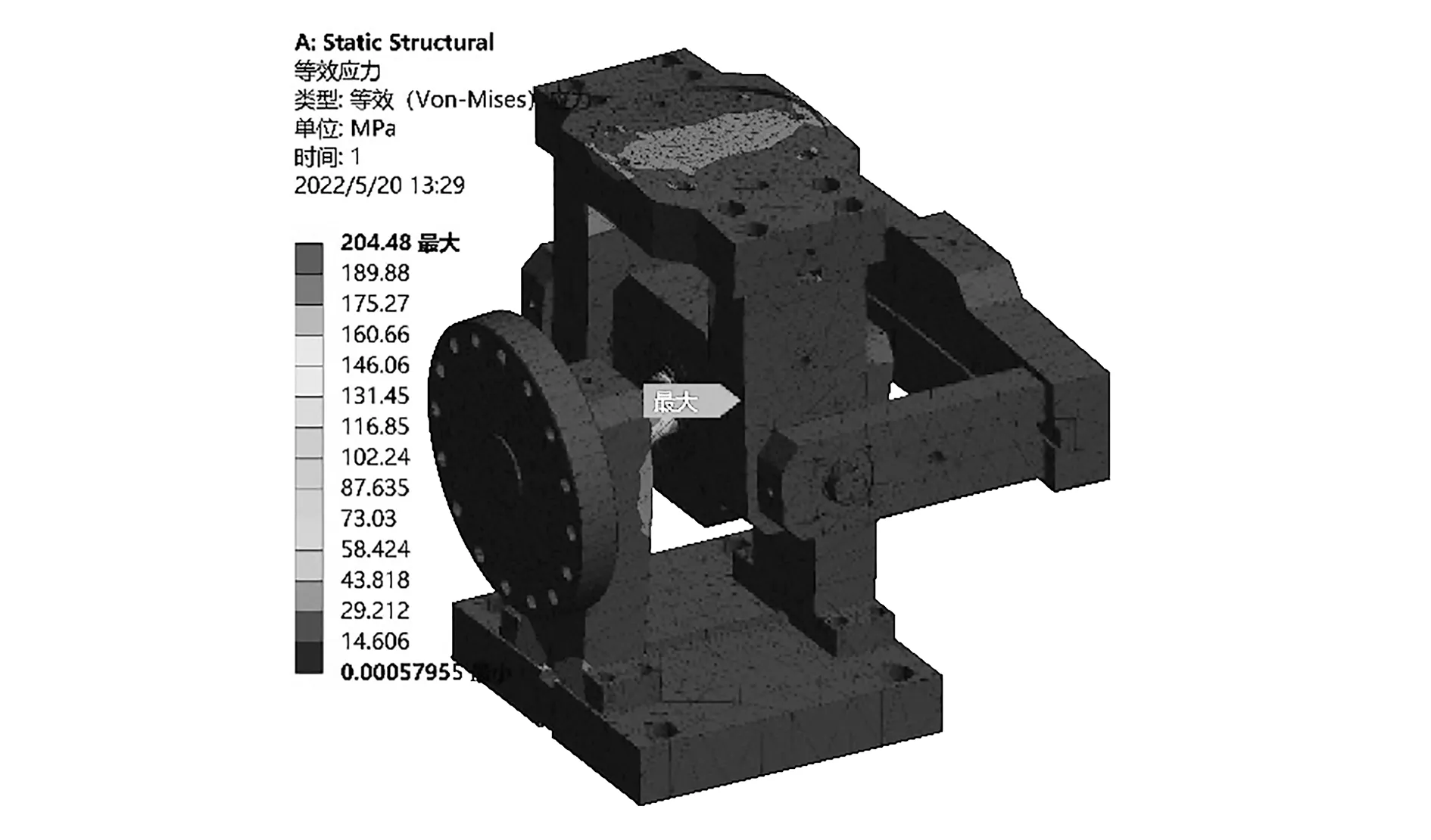

夹具加载变形如图7所示,最大变形为0.13mm,最大变形位置发生在夹具竖直加载位置处。实际连接时,由于加载部件与夹具在该位置相连接,实际变形较小,满足该套夹具设计要求。

图7 夹具加载变形云图

图8 夹具加载应力云图

5 结 论

本文介绍了一种橡胶衬套疲劳试验夹具的特点、橡胶衬套试样结构,分析了橡胶衬套疲劳试验方法中各通道加载的类型,并对夹具结构及连接形式进行了介绍。对该试验夹具在3个不同加载方向上最大载荷情况进行了有限元分析,最大应力低于材料的屈服强度,安全系数大于许用安全系数,验证了该套夹具设计的可靠性,为橡胶衬套疲劳试验夹具的设计提供了依据。