0-3型钛酸锶钡与聚四氟乙烯复合材料的冷烧结制备与介电性能研究

应晓云,刘 军,乔文豪,周 明,骆 英

(1.江苏大学材料科学与工程学院,镇江 212000;2.江苏大学土木工程与力学学院,镇江 212000)

0 引 言

钛酸锶钡陶瓷(barium strontium titanate, BST)是在钛酸钡和钛酸锶的研究基础上逐渐发展起来的一种陶瓷,具有高介电常数、低介电损耗、热稳定性较好等优点,在半导体、集成电路、电容器、绝缘装置瓷等领域应用广泛。聚四氟乙烯高聚物(polytetrafluoroethylene, PTFE)介电性能优异、绝缘强度高、耐酸碱、耐高温,在300 ℃ 以下可长期稳定使用,应用领域包括电子、电气、化工、航天等方面。因此,本研究中以钛酸锶钡陶瓷为基体,以聚四氟乙烯高聚物为连通相制备0-3型BST/PTFE功能复合材料。这种复合材料将集结陶瓷与聚合物双方面的优点,在储能器件、电容器件、传感器件等应用领域前景广阔。然而BST陶瓷常规烧结的温度远高于热塑性聚合物PTFE的热分解温度,因此难以实现两者的一步共烧。虽然目前对低温烧结陶瓷的研究逐渐趋于丰富多彩,如微波烧结[1]、放电等离子烧结[2]、闪烧[3]等方法均在一定程度上可降低陶瓷烧结温度,但是烧结温度仍然在300 ℃以上,仍会限制陶瓷与聚合物的低温复合。因此,一种新型烧结方法——温度和压力共同作用的冷烧结法[4-7]逐渐备受青睐。现在也已证实冷烧结法适用于不同成分、晶体结构、化学键材料的烧结过程,如钛酸钡[8]、氧化锌[9]、锆钛酸铅[10]、锂离子电池[11]等材料。在陶瓷/聚合物功能复合材料的制备方面,相对于其他低温烧结研究,冷烧结的低温优势更加明显。首先,传统上复合材料的制备工艺主要是在溶液中进行[12-14],受陶瓷材料脆性大、烧结难的影响,复合薄膜或厚膜材料中陶瓷填料含量普遍较低[15-16],复合材料介电常数大多在100以下[17-18]。而冷烧结法有望实现复合材料体系中陶瓷含量的进一步增加。其次,冷烧结能在高压下将烧结温度控制在300 ℃以内,而目前大部分的介电高聚物的耐高温极限也在300 ℃以下。因此冷烧结法可能会明显提升陶瓷/聚合物复合材料的性能,这对突破陶瓷与介电聚合物复合材料的瓶颈具有很大意义。

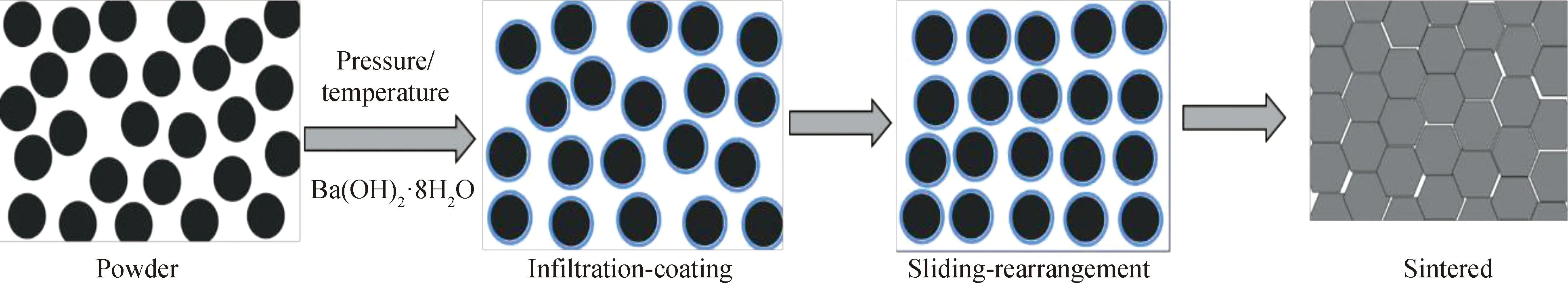

冷烧结基本的工艺过程如下:选取适合的过渡液相,将其引入到待烧结的颗粒表面;过渡液相渗入颗粒间,均匀包覆在颗粒表面;再将润湿的粉末以兆帕级压力单轴压制并同时加热至100~300 ℃;在过渡液相的润滑作用下,受热受压的颗粒会重新均匀排列,此时颗粒还没有形成坚硬的骨架;随着时间延长,在一定范围内随着温度和压力共同作用,固体颗粒逐渐接触并形成高密度坯体。本试验着力于以BST为基体,加入适量的PTFE,一方面可以增强复合材料的韧性,另外一方面可以根据实际需要调节复合材料的介电性能。同时选取固相八水合氢氧化钡(Ba(OH)2·8H2O)作为过渡液相,烧结过程中过渡液相以Ba(OH)2·xH2O(0≤x≤8)形式存在于晶界处[19]。试验过程中加热到80 ℃以上时,Ba(OH)2·8H2O会成为熔融液相促进复合材料颗粒的滑动重排,当结晶水消耗殆尽后,Ba(OH)2也能沉积在颗粒空隙处进一步促进烧结致密化,最终Ba(OH)2为钛酸锶钡晶界相。

1 实 验

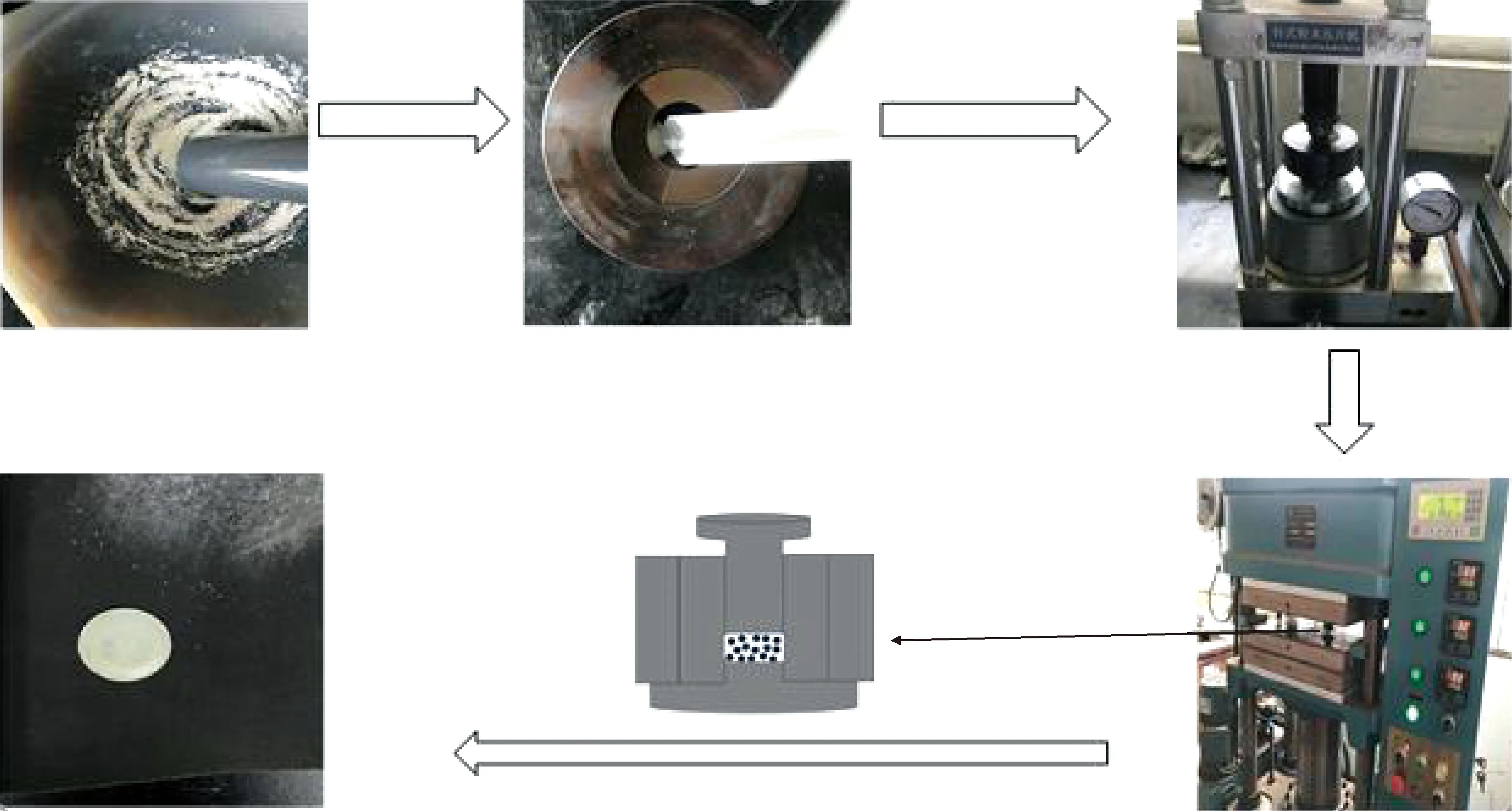

本试验采用的原料有:钛酸锶钡(溶胶凝胶法自制,平均粒径243 nm,Ba/Sr/Ti摩尔比为0.68 ∶0.32 ∶1)、聚四氟乙烯、Ba(OH)2·8H2O、无水乙醇。冷烧结制备BST/PTFE复合材料过程如下:将钛酸锶钡与聚四氟乙烯按一定体积比例(PTFE体积含量为5%)称量,球磨混合12 h(料球水质量比为1 ∶2 ∶1),干燥后研磨成细粉以备称用。称取1 g干燥后的球磨混合料,加入约0.2 g Ba(OH)2·8H2O,以控制Ba(OH)2·8H2O占混合粉料质量分数的20%左右。将混合物研磨5 min或更长时间以促进均匀混合。将混合料装入热压模具中成型。再将模具放置于平板硫化机上一边升温,一边单轴压制。升温到80 ℃以上,Ba(OH)2·8H2O呈现熔融状态,熔融液相会在压力的作用下均匀润湿粉末颗粒,促进粉末压实。考虑到PTFE在高温下结构和性能的稳定性,试验中最高温度为275 ℃。温度不断升高到275 ℃,同时单轴压制1~3 h,随着熔融液相中水分蒸发消耗,粉末烧结成一体。待冷却到室温后,将样品脱模,然后进行清洗与干燥,在样品上下表面涂覆导电银胶形成电极,便于后续电性能测试。图1为本研究中冷烧结过程的示意图。图2为试验工艺流程图,可以看出冷烧结系统所需设备较为简单,便于操作而又节省资源。

图1 冷烧结过程示意图Fig.1 Schematic diagram of cold sintering process

图2 试验工艺流程图Fig.2 Experimental process flow chart

试验采用排水法测量复合材料的密度,使用FEI NovaNano 450场发射扫描电子显微镜对复合材料表面进行微观形貌表征,采用TH2839精密阻抗分析仪测量复合材料的介频性能(室温为25 ℃),采用TZDM-RT-800高低温介电温谱仪测量复合材料的介温性能(频率1 kHz)。

2 结果与讨论

2.1 冷烧结压力对复合材料的微观形貌和介电性能影响

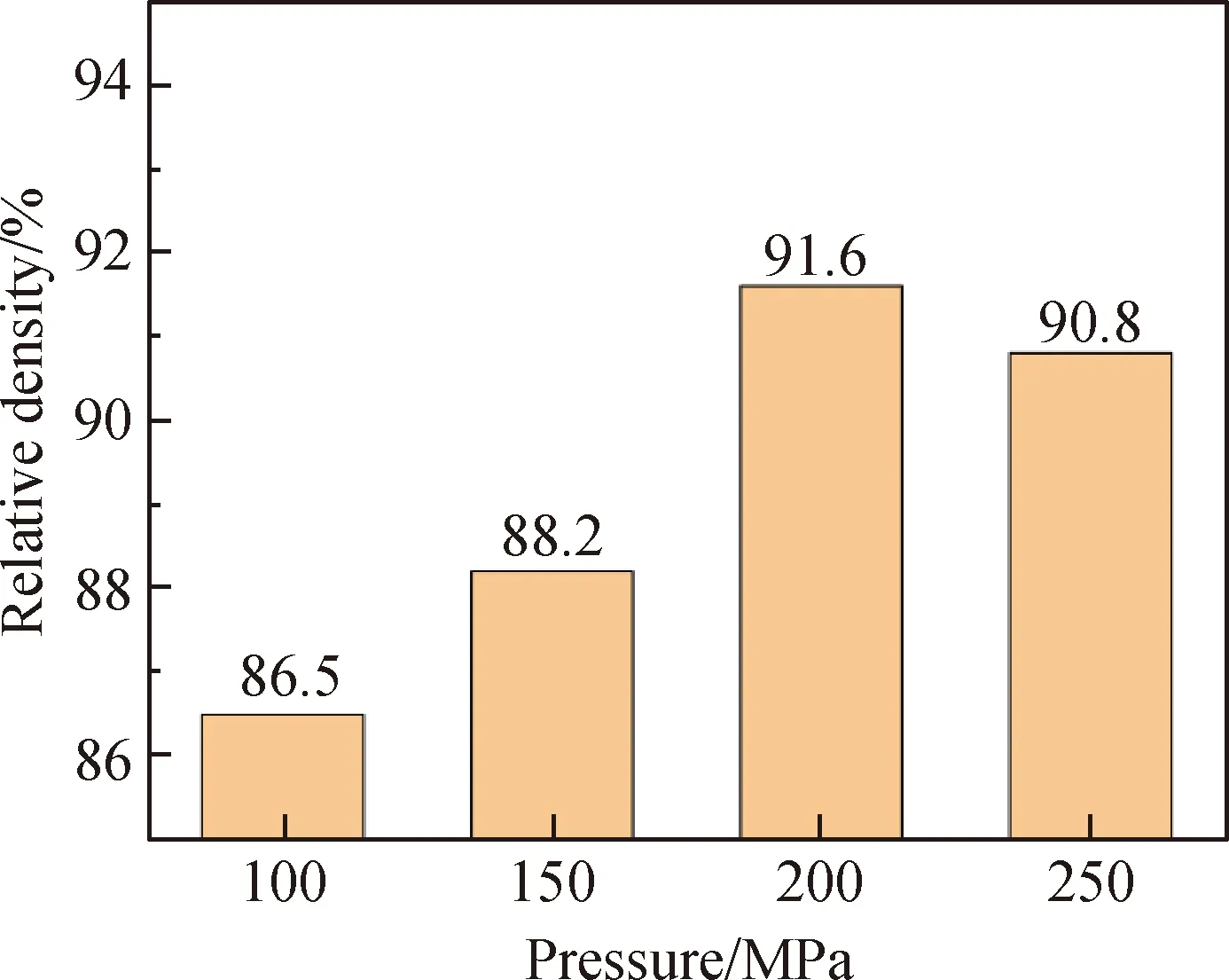

在冷烧结温度为275 ℃,冷烧结时间为2 h,冷烧结压力分别为100 MPa、150 MPa、200 MPa、250 MPa时制备BST/PTFE复合材料,探究冷烧结压力对复合材料性能的影响。

图3 不同压力BST/PTFE复合材料的相对密度Fig.3 Relative density of BST/PTFE composites at different cold sintering pressures

图3为不同压力下复合材料的相对致密度,并且基本达到86%以上。随着压力增加到200 MPa,复合材料相对致密度为91.6%,继续增大压力,相对致密度略有下降。可以看出,冷烧结工艺制备的复合材料具有较高的致密度。

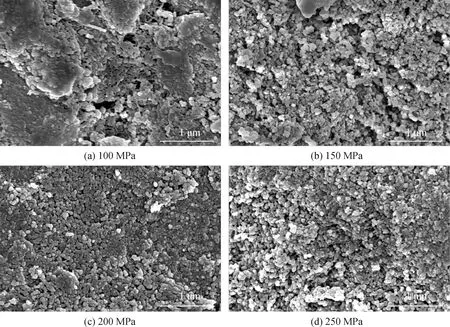

图4为在不同压力下制备的复合材料样品的表面形貌。随着压力从100 MPa递增到200 MPa,样品表面孔隙减小,样品逐渐致密化,因此一定程度上增大压力有利于减少孔隙。压力继续增大到250 MPa,孔隙有一定程度增加。冷烧结中,压力会促进颗粒重排以及过渡液相Ba(OH)2·8H2O在颗粒间的均匀分布,施加的压力增大有助于致密度提高。但过大的压力一方面会使过渡液相容易从模具的缝隙中渗出,烧结系统中液相量不足,另一方面颗粒承受过大压力难以进行滑动和重排,甚至颗粒出现脆性断裂,导致致密度反而下降。

图4 不同压力BST/PTFE复合材料的SEM照片Fig.4 SEM images of BST/PTFE composites at different cold sintering pressures

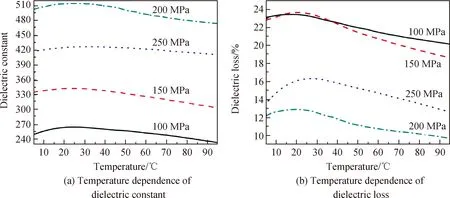

图5为BST/PTFE复合材料在不同冷烧结压力下的介电性能。从图5(a)、(b)中可以看出,在25 ℃附近,复合材料的介电常数和介电损耗存在一个峰值,对应的横坐标为BST材料的居里温度,BST由铁电四方相转变到铁电立方相。并且,峰值处图线比较平坦,存在弥散化。从图5(c)、(d)中可得频率为2 kHz时,样品以100 MPa、150 MPa、200 MPa和250 MPa的压力成型并烧结后介电常数分别为240、300、480和430,对应的介电损耗值分别为24.3%、19.2%、8.8%和10.0%。压力从100 MPa增加到200 MPa,复合材料的介电常数增加,介电损耗降低。压力从200 MPa增加到250 MPa,复合材料的性能没有提高。压力过低时,颗粒滑动重排不明显,不利于致密化。压力过高时,陶瓷颗粒会发生弹性变形,在压力撤除时会形成微裂纹,对密度及性能提高也不利。因此,压力过高或过低都会对烧结致密化产生不良影响,使介电性能下降。综合考虑,冷烧结压力为200 MPa时复合材料介电性能最佳。

图5 不同压力BST/PTFE 复合材料的介电性能Fig.5 Dielectric properties of BST/PTFE composites at different cold sintering pressures

2.2 冷烧结时间对复合材料的微观形貌和介电性能影响

图6 不同时间BST/PTFE复合材料的相对密度Fig.6 Relative density of BST/PTFE composites at different cold sintering time

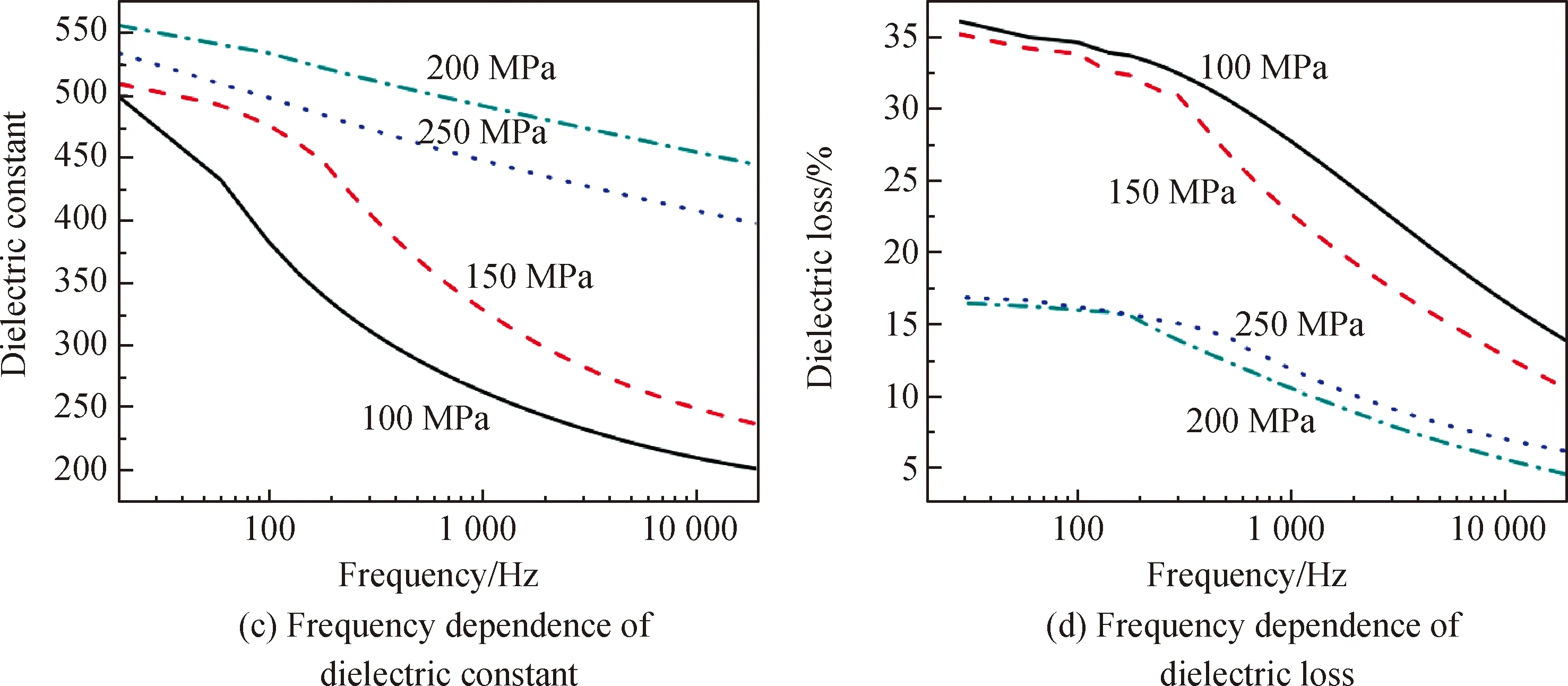

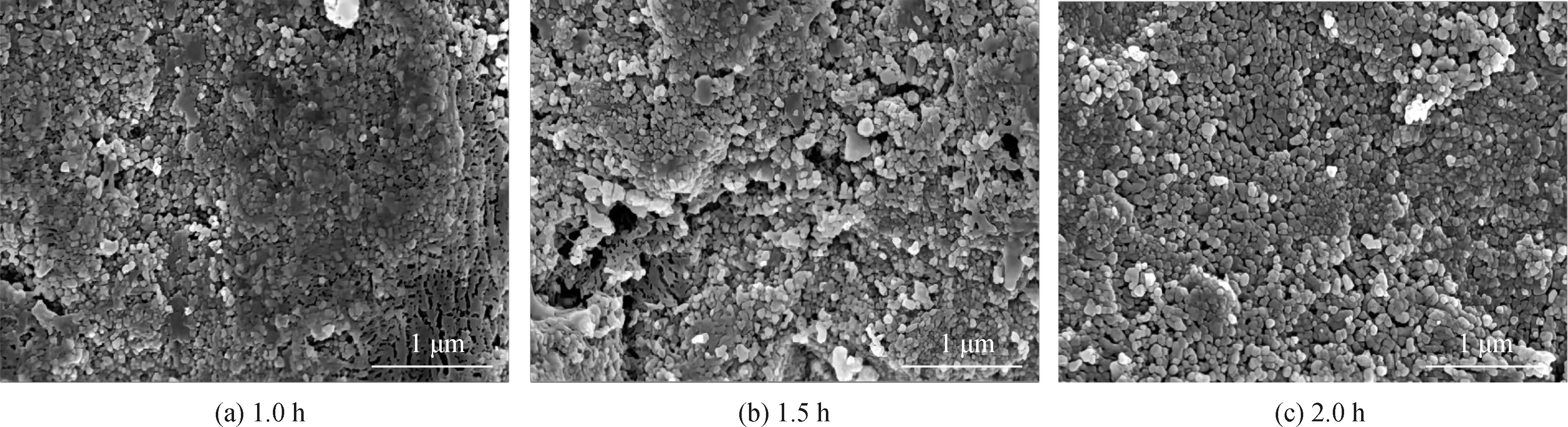

选择冷烧结温度为275 ℃,冷烧结压力为200 MPa,冷烧结时间依次为1.0 h、1.5 h、2.0 h、2.5 h、3.0 h时制备BST/PTFE复合材料。图6为不同时间BST/PTFE复合材料的相对密度。从图6可以看出,随着烧结时间延长,复合材料相对密度变大,但烧结2.5 h后相对密度未提升。通常情况下,颗粒的滑动重排需要时间,熔融的过渡液相能均匀润湿粉末并填充到孔隙中也需要时间,因此烧结前期延长烧结时间有利于提高烧结密度。通过观察图7中微观表面形貌,可以看出,压制时间为1.0 h时,复合材料欠烧,微观结构表面存在大量孔隙。随着压制时间的延长,孔隙逐渐减少。压制2.5 h时,微观表面空隙已经极少。继续延长施加压力的时间至3.0 h,显微结构变化不显著。这可能是由于冷烧结过程的过渡辅助液相中的水分消耗殆尽,烧结进入后期,只是单纯延长烧结时间不会促进烧结致密化。因此在试验中认为冷烧结时间为2.5 h较为合适,既能有足够的致密化时间又能避免能源浪费。

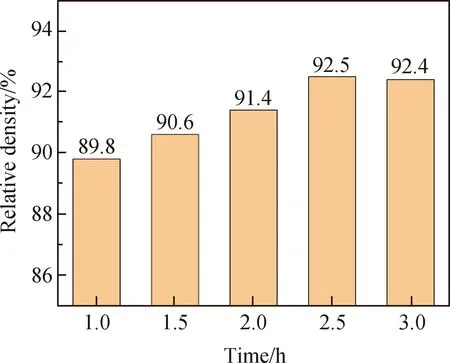

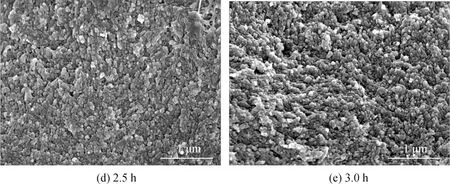

图8为BST/PTFE复合材料在不同烧结时间下的介电性能。烧结1.0 h时,材料介电损耗较大,可能是烧结时间不足,密度较低,材料内部缺陷较多。随着时间延长,过渡液相逐渐渗入复合材料颗粒间,促进颗粒重排,复合材料体系逐渐致密化,介电常数变大,介电损耗降低。通过对比可以看出,频率为1 kHz,冷烧结时间为2.5 h时,复合材料介电常数能达到500以上,损耗约10%。继续延长烧结时间,介电性能反而变差了。可能是冷烧结过程终止后,持续给材料加热增加了材料内部应力,因而卸压后材料强度变差,介电性能变差。从图8(a)、(b)中观察到,复合材料的介电常数和介电损耗在室温附近存在最大值。

图7 不同时间BST/PTFE复合材料的SEM照片Fig.7 SEM images of BST/PTFE composites at different cold sintering time

图8 不同时间BST/PTFE复合材料的介电性能Fig.8 Dielectric properties of BST/PTFE composites at different cold sintering time

2.3 冷烧结温度对复合材料的微观形貌和介电性能影响

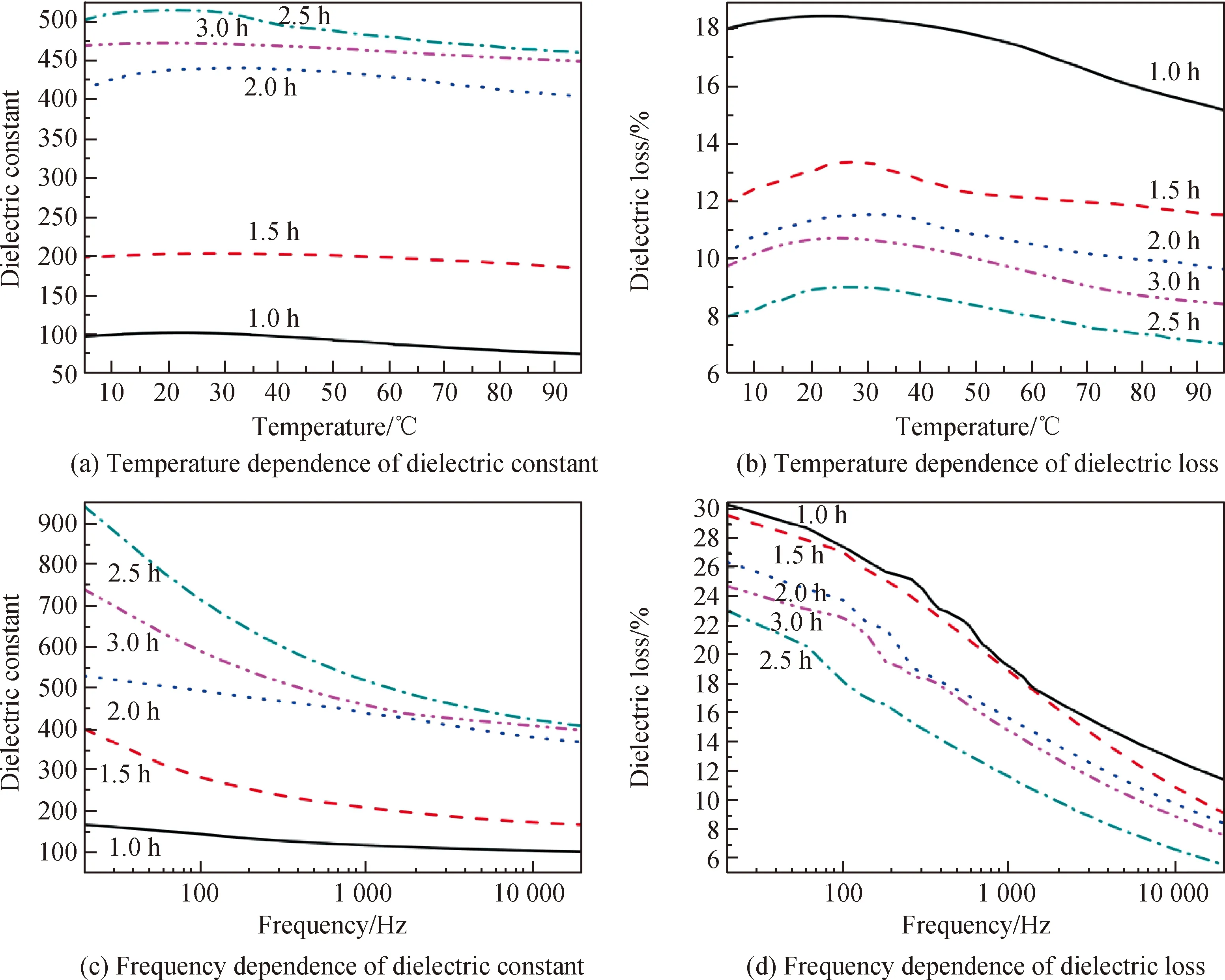

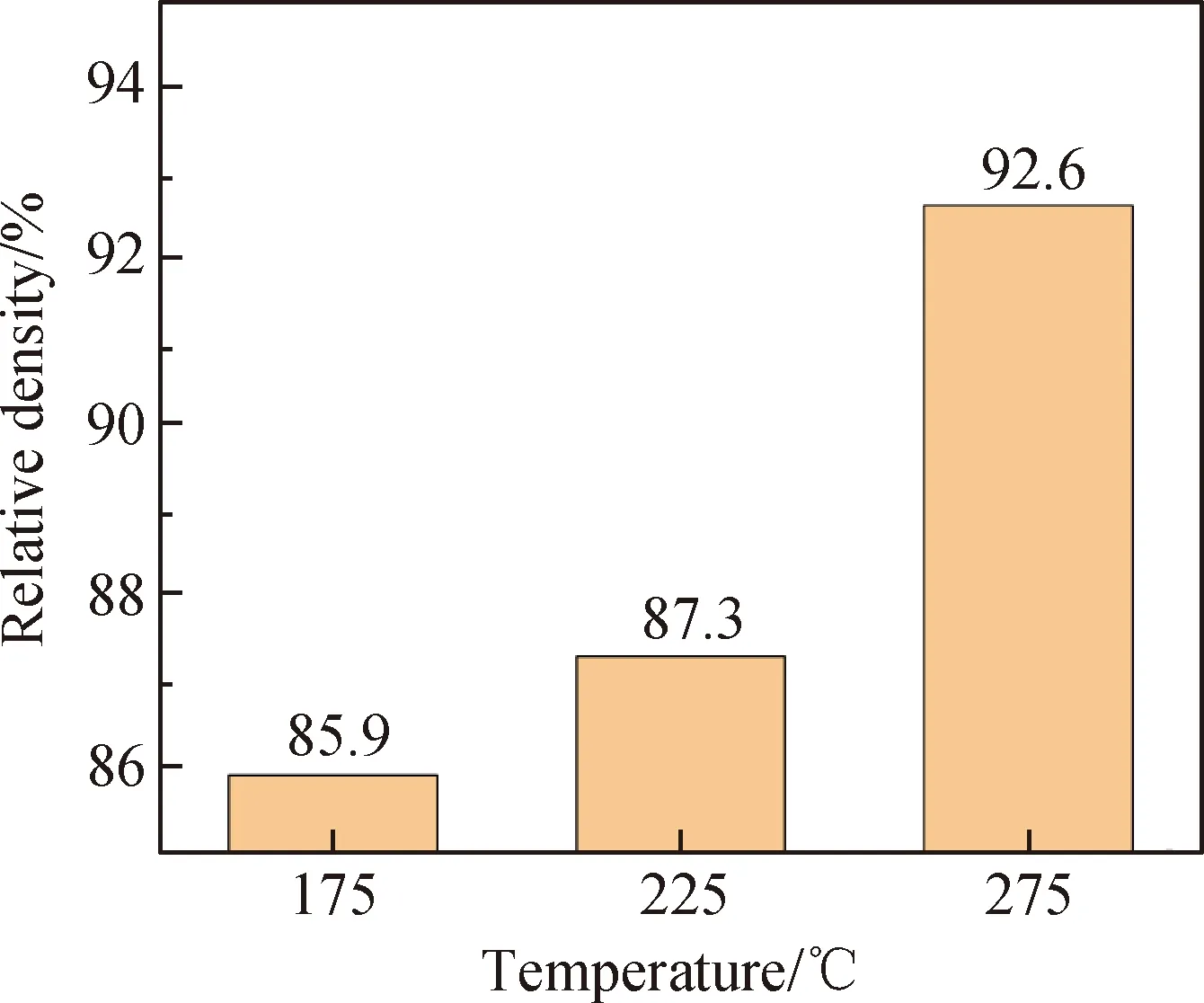

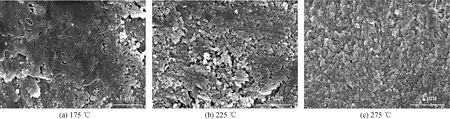

图9为BST/PTFE复合材料的相对致密度。由图可知,随着烧结温度的提高BST/PTFE复合材料的致密度增加,这是因为烧结温度决定了烧结能否进行,在一定程度也决定了材料的致密度。提高烧结温度可以加快物质扩散速度,促进颗粒流动重排,传质过程容易进行,颗粒间黏结程度变大,致密度提高。图10是冷烧结温度分别为275 ℃、225 ℃、175 ℃时复合材料的表面形貌。175 ℃下冷烧结后观察到复合材料样品的微观表面孔隙较多。温度过低,过渡液相流动较慢,不能均匀包裹颗粒或顺利渗透到孔隙中促进冷烧结过程。225 ℃下对复合材料进行冷烧结,此时过渡液相部分进入空隙填充,微观表面上仍有一定孔隙。而在275 ℃下冷烧结的复合材料颗粒间接触较为紧密,相对密度也达到了92%以上。

图9 不同温度BST/PTFE复合材料的相对密度Fig.9 Relative density of BST/PTFE composites at different cold sintering temperatures

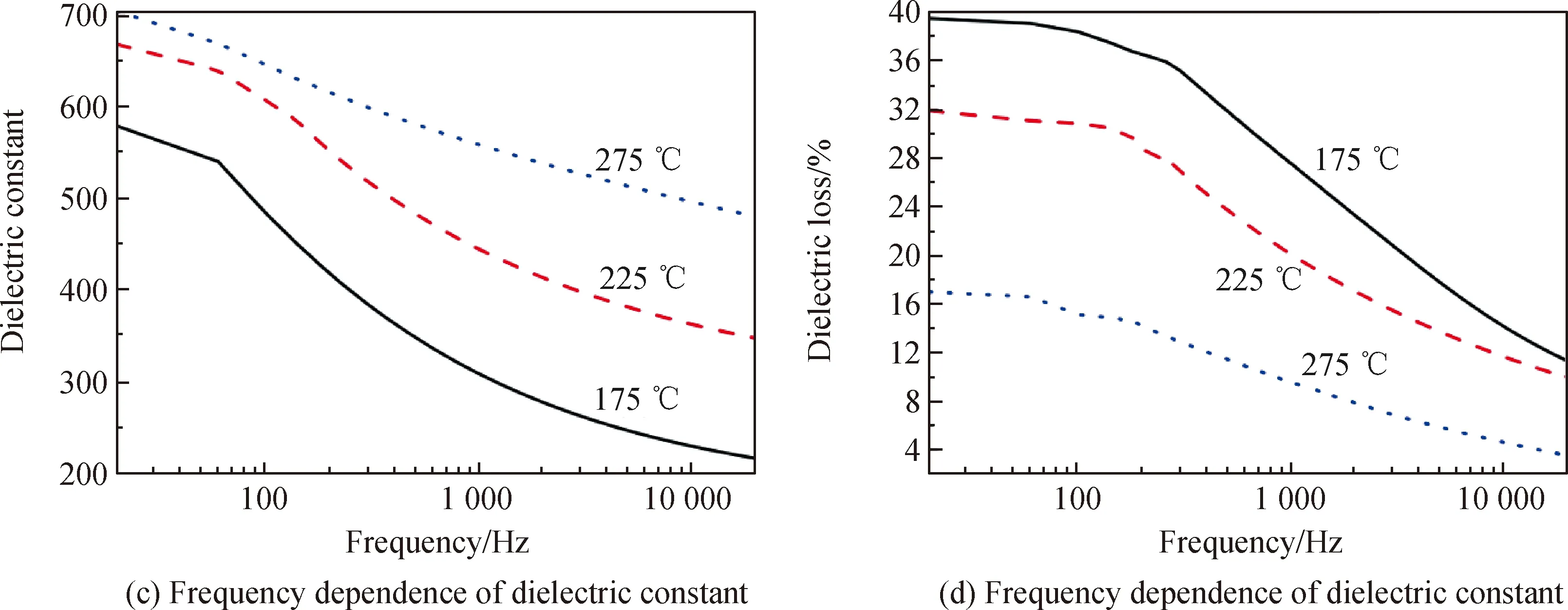

图11为不同温度BST/PTFE 复合材料的介电性能。如图11所示,冷烧结温度依次为175 ℃、225 ℃、275 ℃时复合材料的居里温度维持在25 ℃附近。随着温度升高到275 ℃,复合材料的介电常数升高,介电损耗降低。一方面聚合物软化,润滑效果变好,利于颗粒重排,有效减少孔隙;另一方面,八水合氢氧化钡变为熔融液相,利于物质迁移,促进颗粒重排致密化。因此,温度升高促进冷烧结过程,复合材料的介电性能变好。

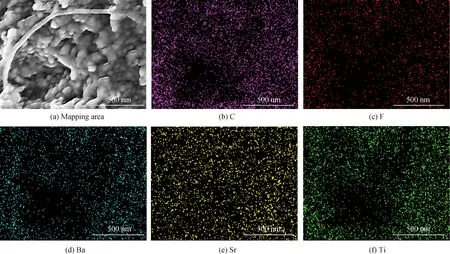

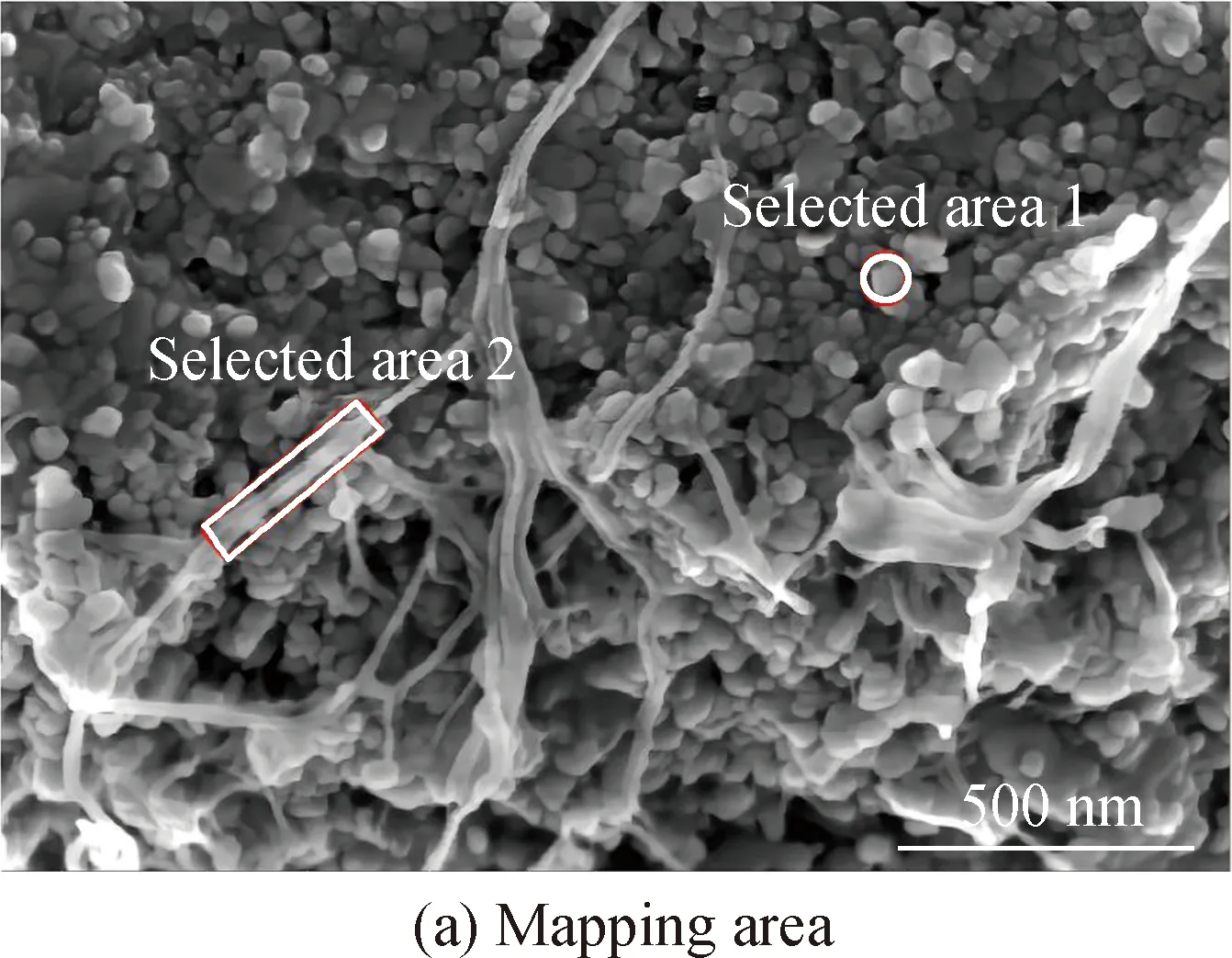

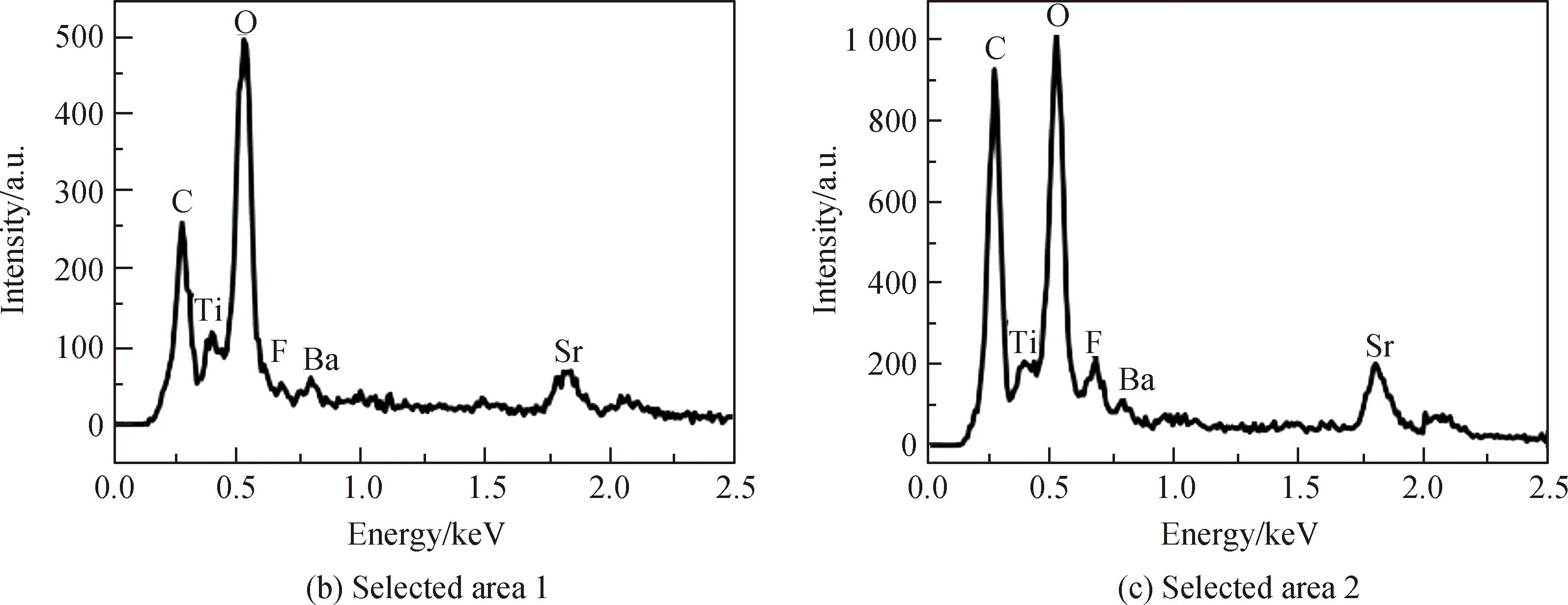

图12为对冷烧结条件为200 MPa、2.5 h、275 ℃时制备的复合材料样品做的各元素面分布能谱分析。在选定的微区,C、F、Ba、Sr、Ti元素均匀分布,说明聚四氟乙烯在钛酸锶钡基体中分布较为均匀。图13对冷烧结条件为200 MPa、2.5 h、275 ℃时制备的复合材料样品做BST颗粒和PTFE能谱分析。图13(a)中区域1圆圈标记的为BST颗粒点扫区域,区域2曲线标记的为拉丝状PTFE线扫区域。图13(b)、(c)分别为区域1、2对应的元素强度分析。选择不同区域进行点扫和线扫分析,结果这两处均存在C、F、Ba、Sr、Ti元素,说明聚四氟乙烯包覆在钛酸锶钡颗粒表面,形成0-3型复合材料。只是聚四氟乙烯体积含量较低(5%),所以只在部分区域观察到明显的拉丝状并形成三维网络。聚四氟乙烯这种结构有助于阻碍裂纹扩展,改善复合材料的韧性。

图10 不同温度BST/PTFE 复合材料的SEM照片Fig.10 SEM images of BST/PTFE composites at different cold sintering temperatures

图11 不同温度BST/PTFE 复合材料的介电性能Fig.11 Dielectric properties of BST/PTFE composites at different cold sintering temperatures

图12 BST/PTFE 复合材料的能谱分析区域和C、F、Ba、Sr、Ti元素能谱Fig.12 Mapping area and energy spectra of C, F, Ba, Sr, Ti elements of BST/PTFE composites

图13 BST/PTFE 复合材料的能谱分析区域和O、C、F、Ba、Sr、Ti元素强度图Fig.13 Point and line scanning areas and strength diagrams of O, C, F, Ba, Sr and Ti elements of BST/PTFE composites

3 结 论

本研究实现0-3型钛酸锶钡与少量聚四氟乙烯复合材料(BST/PTFE,PTFE体积含量为5%)的冷烧结制备,综合分析了复合材料的微观形貌和介电性能,在275 ℃、200 MPa、2.5 h得到了相对密度约92.5%的复合材料。探究得出冷烧结最佳试验条件:温度为275 ℃,压强为200 MPa,时间为2.5 h,低频下(1 kHz,25 ℃)钛酸锶钡与聚四氟乙烯复合材料的介电常数能达到500以上,同时介电损耗也控制在10%左右。在一定范围内增大冷烧结压力,延长冷烧结时间,提高冷烧结温度都会促进冷烧结过程,提升复合材料性能。复合材料具有优异的综合介电性能,将在电容器、传感器等领域有良好的发展与应用前景。