密闭装车系统含苯油气回收方案研究及应用探讨

周高锋

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

在装卸时,轻质石油产品会挥发出大量的油气混合物,继而造成空气污染。为了加大环境保护力度,我国不断出台环保政策与油气回收标准,对油气回收提出了更高的要求。而利用先进的方式回收含苯油气可以减少空气污染,因此本文将对密闭装车系统含苯油气回收方案研究及应用进行了简要分析。

1 苯概述

苯属于有机化合物,组成结构十分简单,在常温环境下具有较强的易燃性,且密度比水小,很难溶于水以及有机溶剂[1]。苯在石油化工产品生产中占据着重要地位,所以很多国家利用苯产量与苯生产技术衡量一个石油化工行业的发展水平。苯在诸多产品的生产中都具有重要作用。例如,在生产合成树脂、合成橡胶、合成谷物时都可以应用到苯。

2 传统油气回收工艺及应用

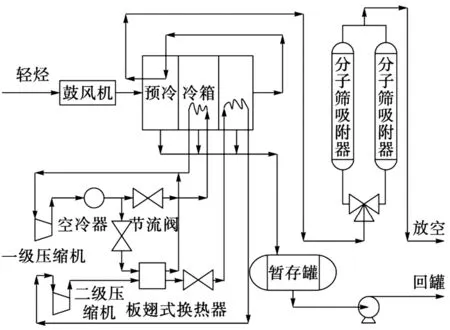

当前,大多数企业在回收油气时都会将冷凝工艺与吸附工艺结合起来。常用的油气回收装置是由增压单元、活性炭吸附单元以及冷凝回收单元构成的,如图1。

图1 油气回收装置

在油气回收过程中,增压单元与冷凝回收单元的能耗相对较高。气相回收鹤管回收大量的挥发油气,并输送至压缩机当中,进行增压处理。之后,输送至冷箱中,进行一级冷却,然后输送至分液装置中,从而实现油气的气液分离。在分离之后,将液相输送至暂存罐中,将气相输送至冷箱中进行二级冷却,然后输送至分液装置中再次进行气液分离处理[2]。最后,分液装置将液相输送至暂存罐,将气相输送至活性炭吸附装置中。当暂存罐的液位达到80%之后将液相输送至原料罐中。其中,在制冷过程中,一级制冷剂采用的是最低温度为-25 ℃ 的404A,二级制冷剂采用的是最低温度为-60 ℃ 的R23。

由于在设置这一油气回收装置与回收方案时没有综合分析苯的低温凝固特性,降低了苯的回收率。某处理厂的产品主要是稳定轻烃、植物油抽提溶剂,以及苯等,在密闭装车系统中需要充分考虑苯的蒸汽组分与冷凝特性,并根据实际情况优化回收方案与回收工艺。因此本文将以该处理厂的苯与橡胶工业用溶剂油等产品气油为回收对象,其产品组分如表1所示。

表1 苯与橡胶工业用溶剂油的主要组成

3 含苯油气的蒸汽组分与冷凝特性

不同物质的组分不同,所以在装车时的挥发性不同,会影响到蒸汽组分。一般情况下,油品当中的轻组分含量与油气回收温度是成反比的,即轻组分含量越高,挥发性越强,进行油气回收时温度就越低。同一种物质也会受到压力、温度等因素的影响,所以其蒸汽组分也不同。因此,为了增强含苯油气回收方案的科学性需先分析其蒸汽组分与冷凝特性。在环境温度不断变化的过程中,处理厂密闭装车系统的温度也不同。例如,夏季温度较高、冬季温度较低。在冬季时需要利用伴热的方式控制管道温度,将车内的温度控制在10~50 ℃。由于常采用常压装车,且装车的压力在 100 kPa,所以不会对蒸汽组分产生明显影响。为此,需要在不同的装车状态下分析环境温度对蒸汽组分的影响。

3.1 单独装车状态下环境温度对蒸汽组分与冷凝特性的影响

可以利用HYSYS等软件计算当环境温度为10~50 ℃ 时,蒸汽组分与冷凝特性会出现怎样的变化。从计算结果来看,在环境温度不断升高的过程中,蒸汽组分会逐渐出现变化,当温度达到40℃时,蒸汽组分不再变化。当温度在从 10 ℃ 升至 40 ℃ 时,氮气与氧气的含量会逐渐下降,但当温度升高到 40 ℃ 以上时,氮气与氧气的含量会趋于平稳[3]。同时,在温度不断升高的过程中,蒸汽当中苯的含量会先升高后下降,当温度为 41 ℃ 时,苯的含量最高。当温度达到 40 ℃ 时,C7的含量开始逐渐升高。在对比分析后发现,当环境温度从 10 ℃ 升至 40 ℃ 时,各个压力下的冷凝温度都开始逐渐上升。这是因为在环境温度不断提升的过程中,苯的摩尔分数不断提升,氮气与氧气的含量逐渐减少,蒸汽的液化性更强。当环境温度从 40 ℃ 升至 50 ℃ 时,冷凝温度不再出现变化。

3.2 同时装车状态下环境温度对蒸汽组分与冷凝特性的影响

若同时对苯与植物油抽提溶剂进行装车处理,蒸汽组分与冷凝温度也会出现相应的变化。从变化情况来看,在环境温度从 10 ℃ 升至 40 ℃ 时,氮气与氧气的含量会逐渐下降,苯的摩尔分数会不断提高,其他烃类组分的含量也会有所上升。当环境温度在 41 ℃ 时,苯的摩尔分数达到顶点,之后会逐渐下降。在对比分析后发现,当环境温度从 10 ℃ 升至 40 ℃ 时,各个压力下的冷凝温度都开始逐渐上升。当环境温度从 40 ℃ 升至 50 ℃ 时,冷凝温度不再出现变化。

所以,在任何装车状态下,环境温度都会对蒸汽组分与冷凝特性产生一定的影响。但并不是环境温度越高,轻烃组分的含量就越高。另外,在液化压力相同的状态下,液化温度越高,轻烃回收率就越高。但蒸汽当中的苯会影响到油气回收的制冷量,即苯的含量越高,蒸汽的液化能力就越强,会加大管道冻堵的几率。此外,当环境温度为 41 ℃时,蒸汽当中的苯含量最高,所以在制定回收方案时需要将回收温度设置为 41 ℃,从而优化回收效果。

4 密闭装车系统含苯油气回收工艺优化

为了提高含苯油气的回收率,应对回收装置以及回收工艺进行简化处理,即对油气进行压缩处理、一级制冷与二级制冷。从气体的冷凝特性来看,压力会对蒸汽液化的温度以及蒸汽液化所需要的冷量产生影响,所以需要为压缩机与冷箱提供大量的能量。同时,需要利用相应的公式计算油气回收过程中产生的能耗:N=W+Q一级+Q二级。其中,N指的是回收过程中产生的能耗,W指的是增压设备的功耗,Q一级指的是一级冷箱的能耗,Q二级指的是二级冷箱的能耗,单位都是kW[4]。

研究密闭装车系统含苯油气回收的主要目的是提高苯的回收率,但是也需要控制回收能耗,所以需要对单位液态产品能耗这一参数进行优化。液化压力与液化温度会对液化过程中的制冷量产生一定的影响,就会对油气回收的能耗产生影响,所以若想优化位液态产品能耗这一参数就需要深入研究压缩机的出口压力、一级与二级冷箱的出口温度,从而优化回收方案。根据这些参数构建优化模型为:

F=min∑iΔN=f(W,Q一级,Q二级,q(轻质油))

5 密闭装车系统含苯油气回收方案及应用

5.1 回收方案

利用HYSYS软件构件含苯油气回收简化流程的模型,将处理量假设为 11.5 m3/h,明确蒸汽组分,最后利用软件优化器进行优化求解。从优化计算的结果来看,在不同装车状态下,压缩机出口压力的最佳值、一级冷箱与二级冷箱出口温度的最佳值不同。即在单独装车状态下,需要将压缩机的出口压力设置为 101.1 kPa,将一级冷箱的出口温度设置为 12.28 ℃,将二级冷箱的出口温度设置为 12.28 ℃,此时单位液态产品能耗为0.103990[5]。在同步装车状态下,需要将压缩机的出口压力设置为 124.5 kPa,将一级冷箱的出口温度设置为 10.76 ℃,将二级冷箱的出口温度设置为 -43.29 ℃,此时单位液态产品能耗为0.190367。该处理厂油气回收装置的温度设置一级冷箱温度的上限为 15 ℃,开机正压为 -150 Pa;一级冷箱温度的下限为 10.0 ℃,停机负压为 -2000 Pa;二级冷箱温度的上限为 10 ℃,吸气负压为 -400 Pa;二级冷箱温度的下限为 10.0 ℃,油位上限为 -2000 Pa 。这些参数并不合理,所以需要根据优化结果调整参数,为油气回收提供支持。

5.2 工艺应用

为了检验密闭装车系统含苯油气回收方案的应用效果,该处理厂于2020年10月19日应用了该回收方案。在装车之前,该处理厂对相关参数进行了调整,在设备启动之后开启了装车泵,并对装车过程中产生的能耗以及油气回收情况进行了详细记录(如表2所示)。从装车情况来看,应用该回收方案不会造成冻堵的情况。在单独对苯进行装车处理时,利用了冷凝回收的方式,且苯的回收率为81.7%。在同步装车的过程中,苯的回收率为94.5%。在回收过程中也对油气浓度进行了全面检测,发现油气浓度并没有超标。

表2 密闭装车系统含苯油气回收方案的应用效果

6 结语

在分析环境温度对含苯油气蒸汽组分与冷凝特性的影响后发现,提高环境温度并不能一直提高蒸汽当中笨的浓度与轻烃的浓度。且将温度控制在 41 ℃ 时,苯的摩尔分数最高,所以在制定回收方案时需要将温度设置在 41 ℃。同时,需要根据含苯油气的特点构建油气回收优化模型,对工艺参数进行全面优化,从而提高苯的回收率。