焙烧温度对花状Au/CeO2催化剂催化氧化CO活性的影响

张静静

(武警警官学院训练基地,广东 广州 510440)

CO作为一种有毒小分子气体在潜艇、航天器舱室、人防工事等密闭空间中难以完全消除。长期暴露在含较低CO浓度的密闭空间会危害人类健康,导致头晕、呕吐甚至功能紊乱。环保部门对密闭空间内CO浓度做了严格的规定,如限制常规动力潜艇和核动力潜艇舱室内CO的最大容许浓度分别为23 mg·m-3和11 mg·m-3,这就要求催化剂具有很好的低温催化性能。目前处理CO的催化剂中,贵金属催化剂尤其是纳米金催化剂具有优异的低温催化性能和抗湿性,引起广泛关注和研究[1-2]。研究[3-6]表明,利用可还原的金属氧化物如Fe2O3、CeO2、TiO2、Co3O4等作载体制备的负载型金催化剂具有更高的催化活性。本实验室合成的单分散花状CeO2微球,由于其大的表面积、孔体积和显著的热稳定性使其在甲烷水蒸气重整方面显示出前所未有的催化活性和热稳定性[7],本课题组曾制备了La、Sn、Pr、Zr、Y掺杂的花球状CeO2和CeO2载Au和CuO的催化剂对CO氧化做了初步的探讨,其活性得到了很好的改善[8]。制备载金催化剂的方法很多[9-10],焙烧是各种制备工艺中的重要一步。目前,关于焙烧温度影响Au/CeO2催化氧化CO活性的研究报道较少。

本文采用沉积-沉淀法,分别在200 ℃、300 ℃、400 ℃下焙烧制得Au/CeO2催化剂,研究焙烧温度对Au/CeO2催化剂物化性质和低温CO氧化活性的影响。

1 实验部分

1.1 花球状Au/CeO2催化剂制备

水热法制备花球状CeO2载体:取质量比为1∶1∶2的葡萄糖、丙烯酰胺和结晶硝酸铈溶于适量水中并调节pH=9~10,随后将溶液转移至反应釜反应72 h,产物经充分洗涤后进行干燥,最后焙烧得到亮黄色粉末即为花球状CeO2,用C表示。

沉积沉淀法制备Au/CeO2催化剂:取花球状CeO2分散在适量水中,按质量分数2%的理论载金量加入HAuCl4溶液并调节pH=9.0,老化后洗涤沉淀至上层清液检不出Cl-,沉淀烘干后分别在200 ℃、300 ℃、400 ℃下焙烧,即得Au/CeO2催化剂,标记为AC-T,T代表焙烧温度,其中AC-120代表未经焙烧的催化剂。

1.2 催化剂表征

采用ICP-AES技术测试金的实际负载量。N2吸附-脱附测试样品的比表面积(BET法)。采用德国布鲁克公司D8 Advance型X-射线衍射仪进行样品的XRD分析,扫描范围20°~80°。采用荷兰飞利浦公司XL30 s-FEG型扫描电子显微镜和赛默飞世尔公司Tecnai F20透射电镜观察催化剂微观形貌。金XPS表征采用赛默飞世尔公司ESCALAB 250Xi型的X射线光电子能谱仪。采用天津鹏翔公司PX200多功能吸附仪进行样品的程序升温还原(H2-TPR)测试。

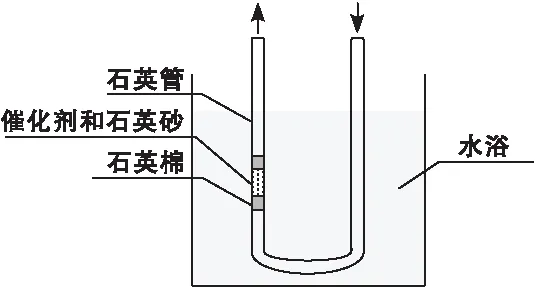

1.3 催化剂活性评价

CO催化氧化装置如图1所示,(40~60)目催化剂75 mg与同目数、同质量石英砂混合后填装于U型石英管(内径6 mm)中,由水浴控制测试温度为(15~90) ℃。原料气由体积分数1%CO+19%O2组成,N2作平衡气。质量流量计调节为98 mL·min-1。产物由7890B型Agilent气相色谱进行在线分析,CO检出限是0.58 mg·m-3。

图1 U型催化装置Figure 1 U-type catalytic unit

2 结果与讨论

2.1 表征结果

2.1.1 ICP-AES和BET

催化剂的比表面积、实际Au含量和Au纳米颗粒(Au NPs)尺寸如表1所示。由表1可知,焙烧温度对催化剂的比表面积影响较小。ICP-AES测试得到的Au的实际负载量为质量分数1.86%,略低于理论负载量,表明沉积-沉淀法是制备负载型Au催化剂的合宜方法,保证了溶液中大部分的Au沉积在载体的表面,减少了贵金属的浪费。

表1 Au/CeO2催化剂的比表面积、Au实际负载量和Au NPs尺寸

2.1.2 XRD

图2是Au/CeO2催化剂及CeO2载体XRD图。由图2可知,不同焙烧温度制备的催化剂均出现CeO2立方萤石结构的特征峰,且催化剂AC-400在38.2°处有一属于Au0的微弱衍射峰,而其他催化剂的XRD图中观察不到Au物种的特征衍射峰。表明400 ℃的焙烧条件促使Au NPs发生了聚集,而低于400 ℃焙烧对Au NPs的分散和粒径的影响并不明显,仍处于高度分散状态[11]。

图2 CeO2载体和Au/CeO2催化剂的XRD图Figure 2 XRD patterns of CeO2 support and Au/CeO2 catalysts

2.1.3 SEM和TEM

图3是花球状CeO2载体和AC-120催化剂的SEM照片。由图3可知,表面负载Au后,CeO2载体仍保持了花球形貌,表面观察不到明显的Au颗粒。

图3 CeO2载体和AC-120催化剂的SEM照片Figure 3 SEM images of CeO2 and AC-120

Au NPs尺寸是影响催化剂活性的重要因素之一,为进一步了解焙烧温度对Au NPs尺寸的影响,对催化剂进行TEM测试,结果如图4所示。TEM照片中黑色的圆点即为Au NPs,由图4可以看出,Au NPs在AC-120、AC-200和AC-300催化剂表面分散较好,粒径也相对较小,在AC-400催化剂表面,Au NPs有聚集现象,表明其分散性变差,与XRD表征结果一致。使用Nano Measurer 1.2软件随机统计至少180个Au NPs尺寸,计算出Au NPs平均尺寸列于表1。由表1可知,未焙烧、200 ℃、300 ℃和400 ℃焙烧后Au NPs的平均尺寸分别为2.3 nm、2.8 nm、3.0 nm、3.6 nm,表明随着焙烧温度的升高Au NPs尺寸增大。

图4 Au/CeO2催化剂的HRTEM照片Figure 4 HRTEM images of Au/CeO2 catalysts

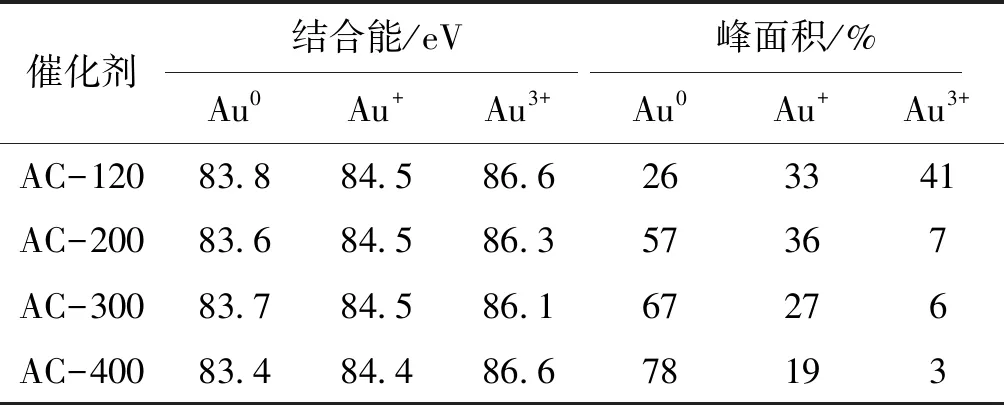

2.1.4 XPS

催化剂活性与Au物种价态密切相关。为分析焙烧温度对Au/CeO2催化剂表面Au物种价态的影响,对催化剂进行XPS测试,结果如图5所示。由图5可以看出,所有样品经过分峰拟合后均包含3对峰。结合能在(83.4~83.8) eV、84.5 eV和(86.1~86.6) eV的峰是属于Au 4f7/2的特征峰,在87.5 eV,88.2 eV和(89.8~90.3) eV的峰是Au 4f5/2的特征峰[12]。根据文献[13]报道,结合能(BE)在(83.3~83.8) eV、(84.2~85.1) eV和(86.1~87.1) eV的峰分别归属于Au0、Au+和Au3+。

图5 Au/CeO2催化剂的Au 4f XPS谱图Figure 5 Au 4f XPS spectra of Au/CeO2 catalysts

Au/CeO2催化剂的表面Au物种结合能和峰面积如表2所示。由表2可知,AC-400催化剂的峰位置明显低于其它样品,这应该与Au NPs的尺寸效应有关。有报道[14]称,Au的电子结合能的转移依赖于Au团簇的尺寸和载体的导电性,当向减小的方向移动时,与Au团簇尺寸和载体传导率增大有关。显然,400 ℃焙烧后Au NPs尺寸增大是引起Au的电子结合能发生蓝移的主要因素。另外,随着焙烧温度的增加,Au+和Au3+物种的数量也逐渐减少,尤其Au3+物种含量可忽略不计,文献[15]报道称焙烧温度高于200 ℃就会引起Au的氧化物或氢氧化物分解成Au0。

表2 Au/CeO2催化剂的XPS数据分析

2.1.5 H2-TPR

CeO2载体和Au/CeO2催化剂的H2-TRP曲线如图6所示。

图6 CeO2载体和Au/CeO2催化剂的H2-TPR曲线Figure 6 H2-TPR profiles of CeO2 support and Au/CeO2 catalysts

由图6可以看出,载体CeO2在506.7 ℃和813.2 ℃出现明显的还原峰,分别对应CeO2表面氧和体相氧的还原[12]。负载Au后CeO2在(450~550) ℃的还原峰消失,在92.4 ℃出现新的还原峰,且峰面积增大,该峰属于表面氧和高价态Au的还原,这与Au和载体的相互作用及氢在Au NPs表面发生溢流有关,Au的担载增强了表面氧的低温还原能力[16]。焙烧后催化剂的低温还原峰向更低的方向移动,AC-200、AC-300、AC-400催化剂的新还原峰位置分别在84.2 ℃、70.0 ℃、78.0 ℃,表明焙烧促进了CeO2表面的还原。焙烧后还原峰面积减小,这与XPS测试结果一致,因焙烧后高价Au分解成为Au0,使得H2的消耗减少。

2.2 活性评价结果

在质量空速78 400 mL·h-1·g-1条件下,焙烧温度对Au/CeO2催化活性的影响如图7所示,催化剂的T90%、T<23mg·m-3及T<10.35mg·m-3如表3所示。由图7及表3可知,AC-120催化剂室温活性较高,200 ℃焙烧后,AC-200催化剂室温活性得到很大的提高,40 ℃时尾气中CO浓度低于23 mg·m-3;300 ℃和400 ℃焙烧后,AC-300、AC-400室温活性更进一步提高,尾气中CO浓度均低于10.35 mg·m-3。AC-300催化剂的室温活性最高,18 ℃时尾气中CO浓度低至1.84 mg·m-3;40 ℃时,AC-400催化剂活性与AC-300活性相当。由TEM表征可知,随着焙烧温度由200 ℃升至400 ℃,Au NPs的尺寸也从未经焙烧的2.3 nm长大至3.6 nm,但活性测试结果表明焙烧有利于提高催化剂室温活性,表明当Au NPs小于5 nm时,Au NPs的粒径尺寸不再是影响催化剂活性的决定性因素。CO和VOCs的氧化一般按照Mars-van Krevelen机理进行,增强Au/CeO2低温还原性有利于提高催化活性[17]。由H2-TPR可知,焙烧提高了催化剂的氧化还原能力,促进了氧化反应的进行,这是焙烧后催化剂活性提高的主要原因。Li Lin等[18]的研究也表明,氧化还原能力是决定Au/FeOx催化剂低温活性的主要因素。AC-400催化剂的Au NPs尺寸相比AC-300略大,并且其低温还原性比AC-300略低,因此其低温活性略低于AC-300。有报道[19]称Au催化剂的活性由Au0和Au+共同作用,Au0主要负责活化氧分子,而Au+为CO转化成CO2提供路径。XPS分析知,CeO2表面存在混合价态的Au物种,这也有利于获得高催化活性。

图7 焙烧温度对Au/CeO2催化剂活性的影响Figure 7 Influence of calcination temperature on catalytic activity of Au/CeO2 catalysts

表3 Au/CeO2催化剂活性比较

3 结 论

(1) 采用沉积沉淀法制备了花状Au/CeO2催化剂,经(200~400) ℃焙后,催化剂的低温CO氧化活性明显提高。

(2) 300 ℃焙烧的催化剂活性最高,在质量空速78 400 mL·h-1·g-1条件下,18 ℃即可将体积分数1%的CO催化消除至1.84 mg·m-3。

(3) 焙烧增大了Au NPs粒径,但尺寸仍然小于5 nm,Au NPs的尺寸效应不明显。焙烧同时提高了催化剂的低温氧化还原能力,这是催化剂活性提高的主要原因。