糖厂应对机械砍收甘蔗生产处理的探讨

苏喜德

(广西来宾湘桂糖业有限责任公司,广西 来宾 546100)

近年来我国的务农人口呈现数量大幅下降和老龄化增加的趋势,甘蔗生产及收割机械化成为了甘蔗糖业发展的趋势。目前甘蔗种、砍、收机械化水平不断提高,广西的甘蔗种植已经可以实现全程机械化,在砍收方面有全径砍收和分段式砍收两种方式;在机械装车方面,有条件的区域基本实现了全程机械装车,条件相对落后的也在逐步推行机械装车。但是推广甘蔗机械化收割装运又对甘蔗糖厂的生产带来了新的问题——机械化收割装运导致甘蔗杂质较多。机收蔗带有较多的泥沙和蔗叶,这导致糖厂在生产处理中出现了设备磨损大、产品质量受影响和收回降低等问题[1]。在当前甘蔗糖厂“一步法”制糖的工艺条件下,带梢带叶的整秆机收方式既无法满足压榨设备生产条件,也无法满足制糖技术指标条件,所以必须尽量减少入榨甘蔗的梢叶含量[2]。制糖工艺落后也是制约甘蔗机械化发展的主要因素。当前采用传统“一步法”工艺的70多家制糖企业均对切段式机收蔗数量设置上限,一般不超过总收购量的5%[3],主要还是生产内部对于含杂质较多的机收甘蔗处理存在困难。

1 应对甘蔗机械砍收处理措施

1.1 甘蔗除杂措施

人工砍收剥叶去梢的“净秆”蔗含杂率1%左右,而切段机收原料蔗中混入的杂质和泥土高达7%~15%[1],如遇雨天或潮湿天气,机收甘蔗质量更差,黏土蔗区甘蔗含杂率可高达20%~25%。因此对机收蔗进行除杂处理很有必要。

目前国内外糖厂除杂的方式包括湿法除杂和干法除杂,国内甘蔗糖厂主要采用干法除杂。根据设备改造情况,甘蔗除杂措施主要有以下几种。

一是在原有传统喂蔗台开孔、开洞增加泥沙分离通道,或者将原喂蔗台除链条区域外均改成栅条形式,通过此类方法除去部分泥沙、蔗叶等杂质。此法除杂率较低,一般低于0.2%对蔗比,但成本最低。

二是进行喂蔗短带除杂改造,增加筛条式除杂系统,配合打散机及振动的筛条,除杂效率可达到0.5%对蔗比。但筛条式除杂系统造价一般在几十万左右,成本较高。

三是进行喂蔗短带除杂改造,增加滚筒式除杂系统。该法通过二次回流可将已除去的蔗头和碎蔗再次返回蔗带中,减少甘蔗损失,且除杂效率较高,一般可以达到0.8%~1.2%对蔗比[4]。但该法的运动部件较多,使用时间长容易出现滚筒磨损和机械故障,且滚筒式除杂系统造价高,一般在百万元以上。

1.2 甘蔗预处理

甘蔗带入的泥沙及细菌等会随甘蔗压榨而进入蔗汁,为了有效抑制细菌繁殖,必须改变传统的单点预灰方式。因此,可在撕解机入口前进行石灰喷洒,使得甘蔗破碎后部分直接与石灰水接触;此外,可在第1、3、5座榨机蔗汁槽进行多点加灰。根据甘蔗夹带异物量,控制对应榨机座加灰后pH值为7.0、8.5、11.0或者7.0、8.0、9.0两组参数,确保混合汁与初压汁纯度差控制在1AP以内,使整个压榨机列呈中性或碱性,从而更能有效抑制细菌的繁殖。

1.3 甘蔗澄清工艺

1.3.1 传统澄清工艺控制

目前甘蔗糖厂常用的清净工艺主要有亚硫酸法、碳酸法两种,其中亚硫酸法又分为磷酸亚硫酸法、酸性亚硫酸法、碱性亚硫酸法、中性亚硫酸法和中间汁亚硫酸法五种。磷酸亚硫酸法是目前各糖厂普遍采用的方法,该法主要利用SO2、石灰、磷酸等澄清剂相互反应生成亚硫酸钙和磷酸钙沉淀物,借助亚硫酸钙和磷酸钙的网络絮凝作用进行除杂,但该法的澄清效果一般,清混汁重力纯度差小于1.5 GP。

1.3.2 中灰工艺控制

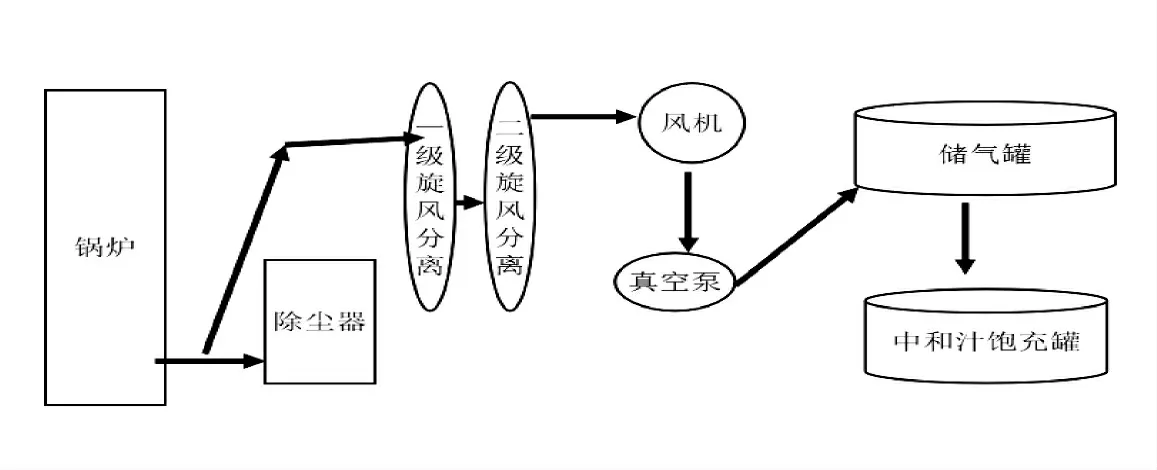

中灰工艺主要是控制硫熏前的混合汁pH值在8.0~8.5区间的等电点,增强中和反应效果,使杂质分离达到最佳效果[5]。中灰工艺控制流程图,如图1所示。云南省多数糖厂采用中灰/高灰澄清工艺,效果显著;广西部分糖厂使用该工艺也取得了良好的效果。

图1 中灰工艺控制图

1.3.3 烟气饱充+中灰工艺控制

烟气饱充中灰工艺已实践多年,并取得较好效果。该工艺借鉴碳法工艺,通过烟气引入二氧化碳与蔗汁中的钙离子结合生成碳酸钙沉淀物。与传统工艺相比,中灰工艺能达到更佳的澄清脱色和除杂效果。CO2对中和汁进行饱充的原理如下。

二氧化碳与水混合生成碳酸,碳酸在遇到氢氧化钙后反应生成碳酸钙沉淀,形成微细的沉淀颗粒,表面吸附性强。同时,新生成的碳酸钙微粒表面带正电,有利于吸附带负电的非糖杂质,且碳酸钙的比重为2.93,远大于水和糖汁,在快速沉降器中碳酸钙随吸附的杂质快速沉降排出,从而提高澄清效果[6]。烟气饱充工艺要求烟气中二氧化碳浓度达到9%~12%,经多次测试,锅炉负荷要在80%以上才能较好达到这个烟气指标。该工艺流程,如图2所示。

图2 烟气饱充中和汁工艺图

1.3.4 各种工艺组合实践对比

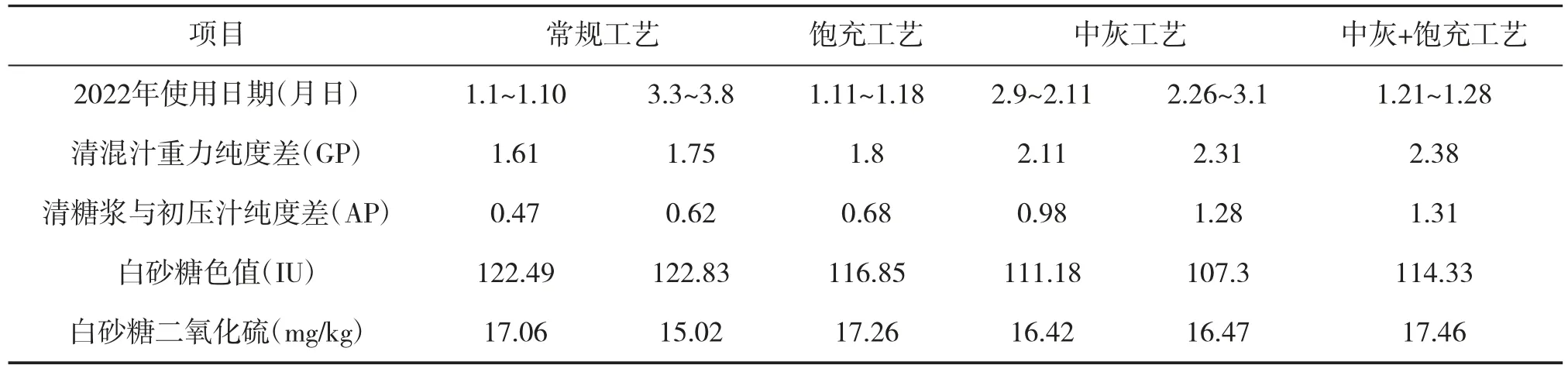

广西来宾湘桂糖业有限责任公司已于2019年开始部分甘蔗机械收割、全部甘蔗机械装车。但因机械砍收的甘蔗所带的杂质较多,使得中灰工艺和烟气饱充+中灰工艺在实践中均未能达到预期的除杂和澄清脱色效果,因此,在2021/2022年榨季期间在不同阶段进行了工艺对比查定,摸索最佳应对工艺,如表1所示。

从表1可知,采用传统常规工艺,清混汁重力纯度差为1.61~1.75 GP,整个澄清过程最终清糖浆与初压汁纯度差为0.47~0.62 AP,对比其他三种工艺的澄清效果最弱。因此,传统工艺难以适应机械砍收后的甘蔗生产的需求。采用中灰+饱充工艺时,清混汁重力纯度差均为最高,澄清效果最佳。饱充时pH值为7.8~8.0之间,温度为65~70℃,饱充时间约为40秒,饱充后中和汁pH值降低了0.1~0.2,清汁流出快速沉降器时的pH值为7.4~7.6。在等电点的碱性条件下使烟气与蔗汁在饱充罐中剧烈撞击后充分反应是该技术的关键点。操作时要尽可能缩短蔗汁在碱性条件下的停留时间,加快物料进入下一个流程。单独使用中灰工艺时,澄清效果良好,已有部分糖厂使用后获得3~4 AP的清混汁纯度差。因此,在无烟气饱充系统或锅炉烟气不满足二氧化碳浓度指标要求时,也可以使用中灰工艺代替。

表1 2021/2022年榨季不同澄清工艺方案的对比情况

1.3.5 糖浆上浮或硫漂工艺

糖浆上浮和糖浆硫漂的工艺选择,主要取决于清汁的澄清效果,若清汁色值在1500 IU以下,浊度低于100 MAU,则可得到品质较好的一级白砂糖;若清汁色值超过2000 IU,浊度在150~200 MAU内波动,则建议使用糖浆上浮工艺来进一步降低糖浆色值和黏度,既除去了部分杂质,又适当降低了糖浆的pH值使之呈微酸性[7]。因采用烟气饱充+中灰工艺基本可以稳定清汁色值在1100~1500 IU之间,浊度在50~120 MAU之间,建议采用硫漂工艺进行微硫熏以达到降低糖浆黏度和煮糖需要的pH值。

2 结论

甘蔗全程机械化趋势不可逆转,甘蔗砍收阶段带来的生产工艺处理困难的问题,关键还要在源头进行解决。比如升级甘蔗机收的机器减少泥沙的夹带、加大蔗叶分离、改善撕解机的刀型减少甘蔗碎片的产生等,既符合蔗农需求也能提高糖厂的经济效益。

经过几个榨季的摸索实践,采用甘蔗筛条式除杂+多点加灰预处理+中灰(有条件时进行中和汁烟气二氧化碳饱充)工艺等一系列有效措施,可以较低的成本有效解决甘蔗机械化砍收带来的泥沙、蔗叶和其他杂质带来的生产问题,减少蔗糖转化,提高澄清效率,通过较小的改动适应了行业发展的新趋势,为企业降低成本、提高市场竞争力提供了保障。