热风微波耦合技术在果蔬中的研究进展

张冉冉,李文绮,贾文婷

(1.石河子大学食品学院,新疆 石河子 832000;2.石河子质量与计量检测所,新疆 石河子 832000;3.新疆农垦科学院农产品加工研究所,新疆 石河子 832000)

我国果蔬品类丰富且产量大,以鲜售为主。目前,我国的果蔬加工量不足10%,而发达国家的加工量高于70%[1]。新鲜果蔬水分含量高,在采摘、运输、贮藏过程期间易发生损伤[2],不耐贮藏,再加上由于位置偏远造成的交通不便,导致经济损耗,而对鲜果进行加工可以有效减缓产品损耗,降低成本[3-5]。因此,加工技术的发展对果蔬加工业具有深远影响。

果蔬加工是对新鲜果蔬进行榨汁、腌制、脱水、冷冻等的加工活动,其主要产品包括果蔬汁、罐头、果脯、果蔬脆片等[6-7]。脱水干燥是果蔬加工中重要的加工方式之一,其中热风干燥的技术、微波干燥技术在果蔬领域已广泛应用,如热风干燥的刺梨[8]、猕猴桃果脯[9]、柿子[10-11]等,微波干燥的老山芹[12]、香菇[13]、山楂[14]等。热风干燥的速率低,物料干燥品质差;微波干燥具有易造成物料局部焦化、干燥物料少等缺陷。为了消除单一干燥技术的局限性,热风微波联合干燥技术应运而生。热风微波耦合干燥技术是热风微波联合干燥技术中的一种,是将热风与微波同时作用于物料,实现物料内外同时加热,既提高了干燥后的物料品质,又提高了干燥速率[15-17],消除了微波和热风技术单独应用时存在的干燥品质差、干燥时间长、能源效率低等缺点。但因大多数热风微波耦合干燥设备是由微波炉改造而来,所以批量化应用到企业中还有很大的局限性。

本文介绍了热风微波耦合技术的基本概念及原理,同时对该技术在果蔬中应用的研究进展进行了综述。

1 热风微波耦合干燥技术

1.1 基本概念

Schiffmann 等[18]在烤肉炉的设计中首次提出将热风与微波相结合的方法,从此开启了热风微波联合干燥技术的研究。热风微波联合干燥已应用于果蔬加工中,如芦笋[19]、马铃薯[20]、灰枣[21]、芒果[22]等。热风微波联合干燥分为串联干燥和耦合干燥。串联干燥是热风和微波先后作用于物料进行干燥;耦合干燥是热风和微波同时进行干燥。热风微波耦合干燥技术实现了物料内外同时加热,传质与传热能力增强,大幅度提高了原料的干燥效率。该技术干燥速率快、VC 保留率高、产品复水性能良好,同时能节省能源[23]。

1.2 原理

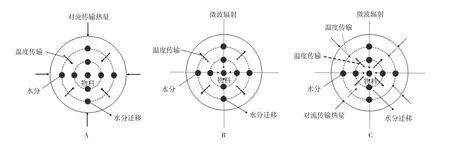

在干燥过程中,热风带走物料表面水分,物料内部水分向表面迁移,与能量传递方向相反(图1A)。微波使材料内部产生热量,内部水分吸热蒸发,促使物料内部热量升高,形成由内到外的压力梯度,也就是“泵”效应,推动水分扩散到物料表面,此时传质传热方向相同(图1B)。因此,热风、微波同时作用于物料(图1C),能带走物料的自由水和结合水,加速物料干燥[24-27]。

图1 热风微波耦合干燥原理Fig.1 Principle of hot air and microwave coupled drying

1.3 不同干燥方式的优缺点

热风干燥具有低能耗、操作简单、成本低的优点,已被广泛应用于果蔬干制领域,但其缺点也逐步展露。康三江等[28]热风干燥马茵菜时,虽然颜色与新鲜的马茵菜接近,但可能会引起酶褐变、氧化型褐变,以及叶绿素的降解。Suna[29]对枸杞的干燥研究中发现,与微波干燥相比,热风干燥枸杞的酚类物质含量和抗氧化能力降低。赵愉涵等[30]用热风干燥、分段热风干燥、真空热风干燥和真空冷冻干燥对芹菜叶进行干燥,结果表明,与其他干燥方式相比,热风干燥的叶绿素、VC、总酚、总酮含量最低,对芹菜营养成分的影响最大。

微波干燥作为一种新型干燥技术,具有干燥速率快、能量利用率高、设备控制简单等优点。近年来,微波干燥被广泛应用于果蔬行业。微波作用于物料将其转化为热能,从而达到干燥物料的目的[31]。在不同干燥方式对竹笋的研究中发现,微波干燥竹笋耗时最短,但使蛋白质变性严重,相比鲜笋损失了92.97%[32]。在微波干燥对红枣品质的研究中发现,由于过度加热,干燥后的红枣焦苦味明显,余味较长[33]。由此可见,虽然微波干燥耗能低,但有时会使物料受热不均造成其局部焦化,品质下降,且设备维修费用高昂。

将热风、微波两种干燥方式相结合同时作用于物料,形成热风微波耦合干燥,分别发挥各自技术的优点,合理分配两者之间的能量比例,减少干燥时间,节约能耗,从而提升物料干燥品质。于海明[34]对山楂进行热风微波耦合干燥时发现,在热风速度恒定时控制热风温度,随着微波功率由3 W/g 增加到15 W/g,干燥时间缩短了64.7%。Talens 等[35]对橘皮分别进行热风和热风微波耦合干燥处理,与热风干燥相比,热风微波耦合干燥的处理时间和能耗显著减少,并且不影响橘子纤维的化学成分、保水能力和颜色。Horuz等[36]将(409.6±1.4)g 的酸樱桃分别在50、60、70 ℃下进行热风干燥,120、150、180 W 微波与50、60、70 ℃热风耦合干燥,将酸樱桃样品从初始含水量80.75%干燥至最终含水量25%,热风微波耦合干燥时间相较于热风干燥缩短了52%。热风微波耦合干燥时间缩短了干燥,提高了干燥速率,并使干燥样品具有较高的总酚含量、抗氧化能力、VC 含量和复水能力。

2 耦合技术在果蔬干燥中的研究

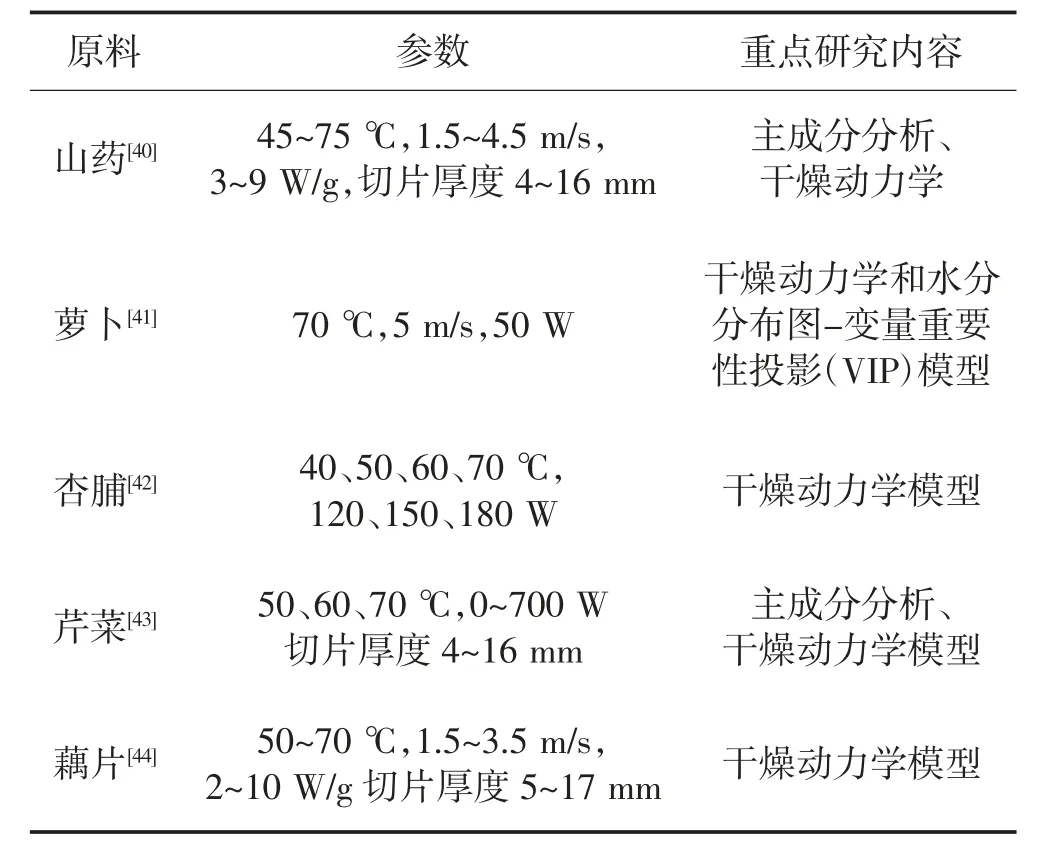

目前,国内外已有学者利用热风微波耦合技术对果蔬(如芹菜[37]、花生[38]、苹果片[39]等)干燥进行研究。热风微波耦合干燥技术的应用明显提高了果蔬的干燥速率,干燥后的物料品质有所提高。表1 总结了热风微波耦合干燥技术在山药、萝卜、杏脯、芹菜等果蔬中的研究应用,研究考察了热风温度、微波功率、热风速度等因素对热风微波耦合干燥的速率、干燥后物料品质等的影响。

表1 热风微波耦合干燥技术在果蔬干燥方面的应用Table 1 Application of hot air and microwave coupled drying technology in fruit and vegetable drying

Wang 等在[40]微波耦合热风干燥山药时,以热风温度、热风速度、切片厚度和微波功率密度为自变量,以干燥产品复水率和总糖含量为响应值,采用单因素试验和响应面法对工艺参数进行优化。优化的工艺参数为:热风速度2.5 m/s,热风温度61.7 ℃,切片厚度8.5 mm,微波功率密度5.9 W/g。Lee 等[41]采用热风(70 ℃,5 m/s)、微波(50 W)、热风微波耦合(70 ℃,5 m/s,50 W)3 种不同干燥方式对萝卜切片进行干燥时发现:热风微波耦合干燥的时间比热风和微波单独干燥分别缩短了75.0%和33.3%;在干燥的最后阶段,热风和微波导致萝卜片的干燥不均匀,中间和边缘的含水量差异较大;在萝卜片的干燥过程中,采用热风微波耦合干燥可以提高干燥的均匀性。Horuz 等[42]在微波功率为120、150、180 W,温度为50、60、70 ℃的条件下,采用土耳其国产微波-热风混合烘箱对杏脯的结晶行为和动力学进行了研究,当含水率从77%(湿基)降到25%时,干燥操作结束,试验结果表明,微波功率和空气温度的增加加快了干燥速度,缩短了杏脯的干燥时间。Chen 等[43]采用热风干燥(50、60、70 ℃)和热风微波耦合干燥(50、60、70 ℃,0~700 W)两种方式制备干燥芹菜茎片,结果表明:与热风干燥相比,热风微波耦合干燥可有效缩短干燥时间;干燥时间的缩短有利于最大限度地减少产品表现出的颜色变化,同时能最大限度地保留芹菜特有的香气。Ma等[44]在对莲藕片进行热风微波耦合干燥(样品厚度5~17 mm,风速1.5~3.5 m/s,温度50~70 ℃,微波功率2~10 W/g)的研究中发现:随着切片厚度、热风温度、风速和微波功率的增大,藕片的含水率随之减小,干燥速率随之增大;当微波功率为8 W/g 时,干燥速率达到最大值。由此可见,热风微波耦合干燥技术可明显缩短干燥周期,有效节约时间。

3 热风微波耦合技术的影响因素

3.1 微波功率

微波功率是热风微波耦合技术的影响因素之一,热风微波耦合干燥过程中,微波功率的高低影响着果蔬的干燥速率,选择合适的微波功率,可节省干燥时间,提升干燥效率。凌铮铮等[45]对花生进行间歇热风-微波耦合干燥时发现,当微波功率>1.0 W/g 时,干燥速率显著上升。易丽等[46]在应用热风微波耦合技术干燥番木瓜片的研究中发现,微波功率是最主要的影响因素,采用微波功率5.5 W/g 对番木瓜进行干燥时,可明显缩短番木瓜的干燥时间,提升干燥效率。

3.2 热风温度

在热风微波耦合干燥过程中,温度的升高会加速物料表面水分的散失,干燥速率与热风温度成正比。周韵等[47]对胡萝卜进行热风微波耦合干燥时,固定微波功率2.5 W/g,热风速度1.0 m/s,干燥速率随着热风温度的升高而提高。宋瑞凯等[48]在马铃薯丁热风微波耦合干燥的试验中发现,马铃薯丁干燥的时间随着温度的升高而逐渐减少。当热风温度为50、60、70 ℃时,其干燥完成时间分别为450、300、250 min。因此,热风温度的高低对干燥速率有一定影响,提高温度可缩短干燥时间,节省能源。

3.3 物料的预前处理

物料的预前处理是指在干燥前通过技术手段(热烫、超声、化学试剂浸渍等)对物料进行处理,以提高物料的干燥速率,提升干燥品质[49]。罗东升等[50]分别用热烫、高压二氧化碳和油酸乙酯结合预冻3 种方式对200 g 红枣进行预处理,再进行分段间歇微波耦合热风干燥。研究发现:相较于无处理组,预处理组的干燥速率快、能耗低,产品的抗氧化能力得到提高;其中油酸乙酯结合预冻的预处理方式能耗最低,干燥速率高;高压二氧化碳预处理后的红枣VC、酚类和总酮含量高于其他处理方式。由此可见,对物料进行预处理可明显提升热风微波耦合干燥的速率,使干燥的红枣品质得以提升。Abbaspour-Glandeh 等[51]对山楂进行超声波预处理后,分别采用热风法、红外-热风法、微波-热风法、超声波+热风法、超声波+微波-热风法、超声波+红外-热风法和冷冻干燥法对山楂果实进行干燥处理,结果表明:超声波+微波-热风法的干燥时间最短,为45 min,与未经超声预处理的微波-热风法相比,干燥时间缩短了25 min。因此,经过预处理的山楂再经热风微波联合干燥显著缩短了干燥时间。

3.4 物料形态

张琦等[52]在微波功率200 W、微波温度70 ℃、风速1.0 m/s 不变的情况下,分别对质量为100、150、200、250、300 g 左右的鲜枣进行热风微波耦合干燥,结果表明:干燥速率随鲜枣质量的增加而降低;干燥的物料越少,其受微波和热风的影响越大。因此,物料形态是热风微波耦合干燥的关键影响因素之一。研究人员在对山药[40]、藕片[44]等的热风微波耦合干燥试验中也证明了该结论。

3.5 热风速度

在干燥物料时,流动的空气可以带走物料表面的水分。因此,风速的提高可以加速带走物料表面的水分,从而提高干燥速率。王招招等[53]选取新鲜花生进行热风微波耦合干燥,在风速对花生干燥特性的单因素试验中发现,当风速为0.2、0.5、0.8 m/s 时,其最大干燥速率随着风速的提高而增大,分别为0.26、0.35、0.38 g/(g·min),证明了风速越大,干燥速率越快。

4 展望

热风微波耦合干燥作为一种新型干燥技术,相较于传统的热风干燥更加节能,可提升物料的干燥效率,对比微波干燥技术,使物料受热更均匀,提升干燥品质。热风微波耦合技术不断地在果蔬领域研究应用,虽然该技术设备还没有完全成熟,在企业中实现规模化、产业化还需要一定时间,但随着热风微波耦合干燥设备的加速成熟,更多科研人员的试验探究,热风微波耦合干燥技术将会在果蔬干制方面发挥重要作用。