环模式秸秆压块机挤压轮磨损研究

□ 郭洋波

清华大学天津高端装备研究院洛阳先进制造产业研发基地 河南洛阳 471000

1 存在的问题

近年来,环模式秸秆压块机在生产秸秆颗粒成形燃料方面得到广泛应用。环模式秸秆压块机的特点是自动化程度高,单机产量大,适合规模化作业。另一方面,环模式秸秆压块机存在一些技术难题,主要是关键部件耐磨性差,易磨损部件更换频繁,降低了实际生产效率[1]。挤压轮是环模式秸秆压块机的主要易磨损部件,对挤压轮磨损特点和磨损机理进行研究,有助于对挤压轮易磨损成因的认识。笔者主要通过有限元模拟方法对环模式秸秆压块机挤压轮的受力情况进行研究,利用显微镜观察挤压轮表面,进一步对挤压轮的磨损特点和磨损机理进行分析,为提高挤压轮的耐磨性提供理论依据。

2 环模式秸秆压块机挤压成形过程

环模式秸秆压块机的挤压成形建立在秸秆颗粒存在间隙的基础上。秸秆颗粒在一定温度、湿度、摩擦力、挤压力的共同作用下,间隙缩小,直至发生塑性变形,最终形成一定密度和强度的块状物。根据秸秆颗粒在挤压过程中的不同状态,可以将秸秆颗粒受挤压分为三个区域:供料区、变形区、挤压成形区[2]。环模式秸秆压块机挤压原理如图1所示。

在供料区,秸秆颗粒刚进入待挤压状态,基本不受机械外力,贴近环模内壁。在变形区,随着挤压轮的转动,秸秆颗粒受到挤压轮的挤压作用,产生相对位移。随着挤压力的进一步增大,秸秆颗粒间的空隙减小,秸秆颗粒产生一定变形。在挤压成形区,模具与挤压轮之间的间隙很小,挤压力急剧增大,秸秆颗粒间的接触面积进一步增大。在一定温度和湿度下,秸秆颗粒发生粘结,并被压入锥形环模孔中。秸秆颗粒最终以高密度块状形态从锥形环模孔中挤出成形[3]。

3 有限元建模

在环模式秸秆压块机挤压秸秆颗粒过程中,挤压轮的受力是很复杂的。笔者主要分析挤压轮在变形区和挤压成形区的受力变化,应用ANSYS有限元分析软件模拟挤压轮与秸秆颗粒间的挤压过程,分析、掌握挤压轮上的应力分布特点。在有限元模拟分析中,将秸秆颗粒作为一种生物质特性进行定义分析,并假定秸秆颗粒处于最佳含水率和恒定温度的理想成形状态。秸秆颗粒经过变形区和挤压成形区,挤压力急剧增大,秸秆颗粒的密度也急剧增大,几乎粘在一起形成团状物,可以在宏观上将秸秆颗粒视为连续体介质。根据生物质成形的有限元特点,可以将挤压轮对秸秆颗粒的挤压过程定义为弹塑性模型进行模拟分析[4]。

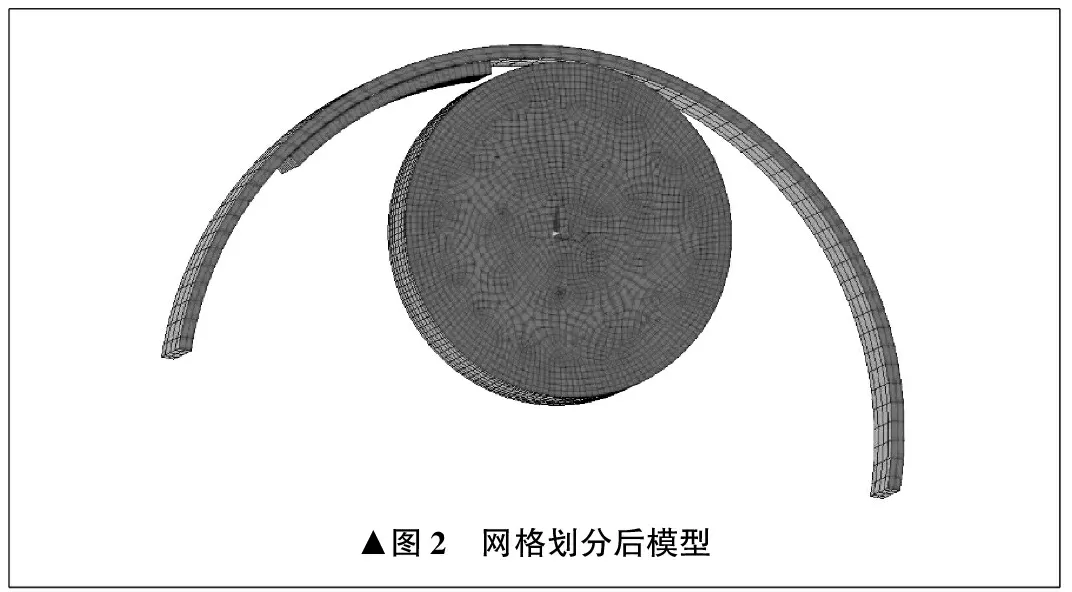

基于环模式秸秆压块机结构特点,建立秸秆颗粒挤压模型,将环模简化为圆环结构,将秸秆颗粒简化为弧形结构,将挤压轮简化为圆盘结构。模型建立后,对模型进行网格划分。为节约计算机资源,提高计算效率,建模时只建立1/2环模,即半个圆环[5]。暂时不考虑环模上的应力分布,将环模定义为刚体。在划分网格时,对环模仅采用软件自动划分网格功能生成自由网格。因为需要重点分析秸秆颗粒和挤压轮的受力情况,所以对秸秆颗粒和挤压轮的网格划分需要人为设定网格参数,尽可能将秸秆颗粒和挤压轮的网格划分细密一些。在此,将秸秆颗粒横向划分为10份,纵向划分为20份,挤压轮划分网格定义的最小单元尺寸为0.01 mm。最终网格划分后模型如图2所示。

ANSYS软件是世界上应用最广泛的有限元分析软件,用户可以使用其自带的LS-DYNA模块模拟生产实践中的各种非线性接触问题。在ANSYS软件中,可以定义点面接触、面面接触、自动接触、侵蚀接触、刚体接触等多种接触类型[6]。在定义接触前,对模型创建组件,定义环模为组件1,秸秆颗粒为组件2,挤压轮为组件3。共需定义两组接触,一组为环模和秸秆颗粒的接触,另一组为挤压轮和秸秆颗粒的接触。对于环模、秸秆颗粒、挤压轮之间的复杂接触问题,通常接触类型可以选择自动接触。对环模、秸秆颗粒、挤压轮的自由度进行约束。秸秆颗粒在挤压过程中动力的主要来源是挤压轮的自转和公转,考虑到挤压轮既要绕环模中心线公转,又要在挤压过程中因受到与秸秆颗粒间摩擦力的作用而自转,由此对挤压轮仅限制轴向移动这一自由度。挤压过程中,环模固定不动,秸秆颗粒因受到挤压轮转动的惯性力会有微小移动,可以忽略不计,由此约束环模和秸秆颗粒的所有自由度。

4 分析结果

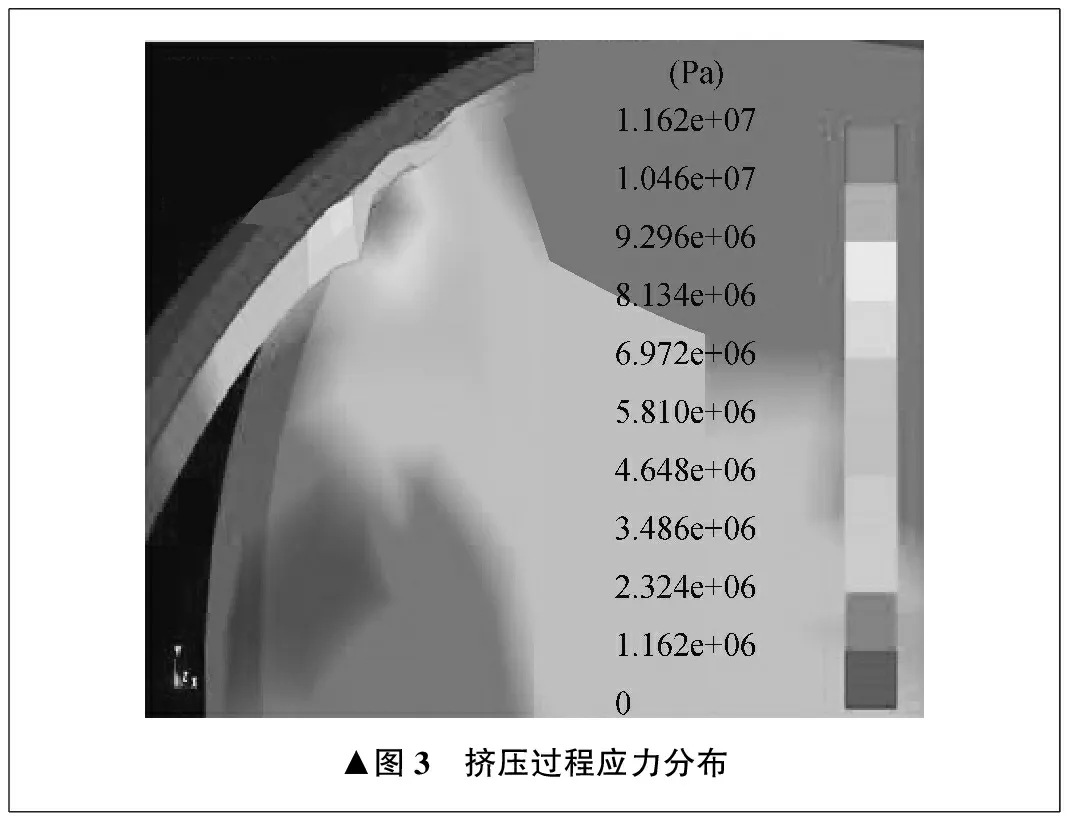

挤压过程应力分布如图3所示,可以看到秸秆颗粒在经历供料区、变形区、挤压成形区时,所受挤压应力逐渐增大,并伴随发生弹塑性变形,变形越来越大。

秸秆颗粒挤压成形过程中,秸秆颗粒被卷入环模与挤压轮之间的间隙,同时受到挤压轮的挤压力,从环模中挤出。环模与挤压轮之间的间隙越大,挤压轮与秸秆颗粒间的挤压力作用越小,秸秆颗粒被压紧的程度就越小,挤压轮与秸秆颗粒之间承受的载荷也就越小。反之,环模与挤压轮之间的间隙越小,两者之间承受的载荷就越大。秸秆颗粒在挤压过程中,逐步经历供料区、变形区、挤压成形区。在这一过程中,挤压轮与环模之间的间隙逐渐变小,秸秆颗粒承受的挤压应力逐渐增大,并最终在挤压成形区达到最大值1.162×107Pa。

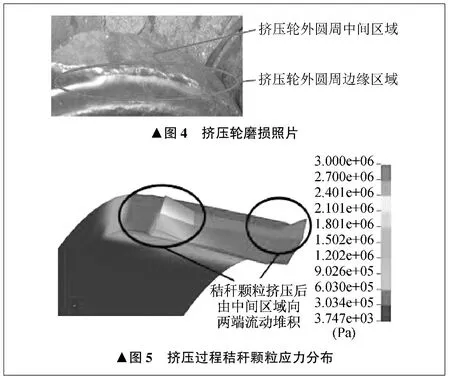

通过有限元分析秸秆颗粒与挤压轮的挤压过程,为深入了解挤压轮磨损失效的成因奠定了基础。在生产实践中对挤压轮磨损失效外观长期观察,发现挤压轮磨损最严重区域经常为挤压轮外圆周边缘棱角附近,照片如图4所示。基于理想状态挤压过程考虑,假设秸秆颗粒进入供料区后在挤压轮与环模之间的间隙轴向上分布是均匀的,那么挤压轮外圆周面在同一轴向上的两端部区域和中间区域将承受均等载荷,这种情况并不会造成挤压轮外圆周面出现明显的磨损不均问题[7],由此说明秸秆颗粒在挤压过程中分布均匀的假设是不成立的。挤压过程秸秆颗粒应力分布如图5所示,可以看到秸秆颗粒在轴向上分布并不均匀,两侧多,中间少。造成这种现象的原因是秸秆颗粒进入挤压成形区后,中间区域的秸秆颗粒被压紧,一部分秸秆颗粒因受到挤压力的作用而被推挤到两侧。

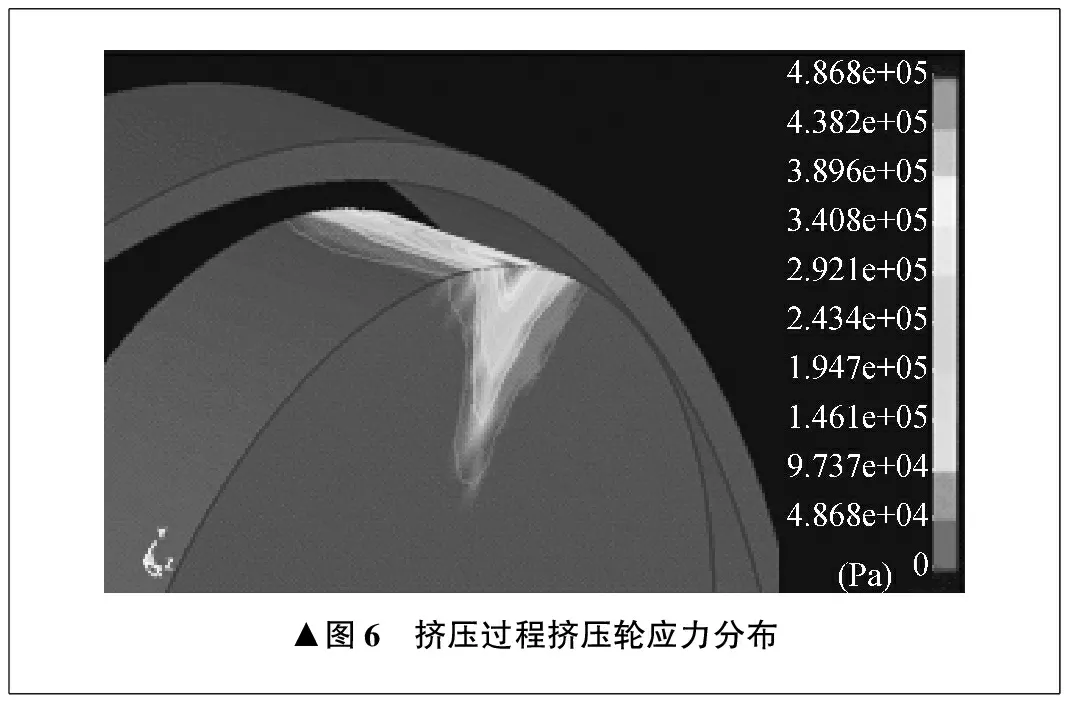

秸秆颗粒在受到挤压力后向挤压轮两侧移动堆积,挤压轮两侧的秸秆颗粒挤压更为紧密,造成挤压轮两侧的挤压力相比中间区域更大,挤压轮两侧承受的挤压应力也更大。挤压过程挤压轮应力分布如图6所示。根据阿查德磨损定律,材料的磨损率与作用载荷成正比[8],这也就解释了挤压轮边缘两端磨损比中间区域更为严重的原因,与挤压轮实际磨损情况相符。

5 挤压轮磨损机理

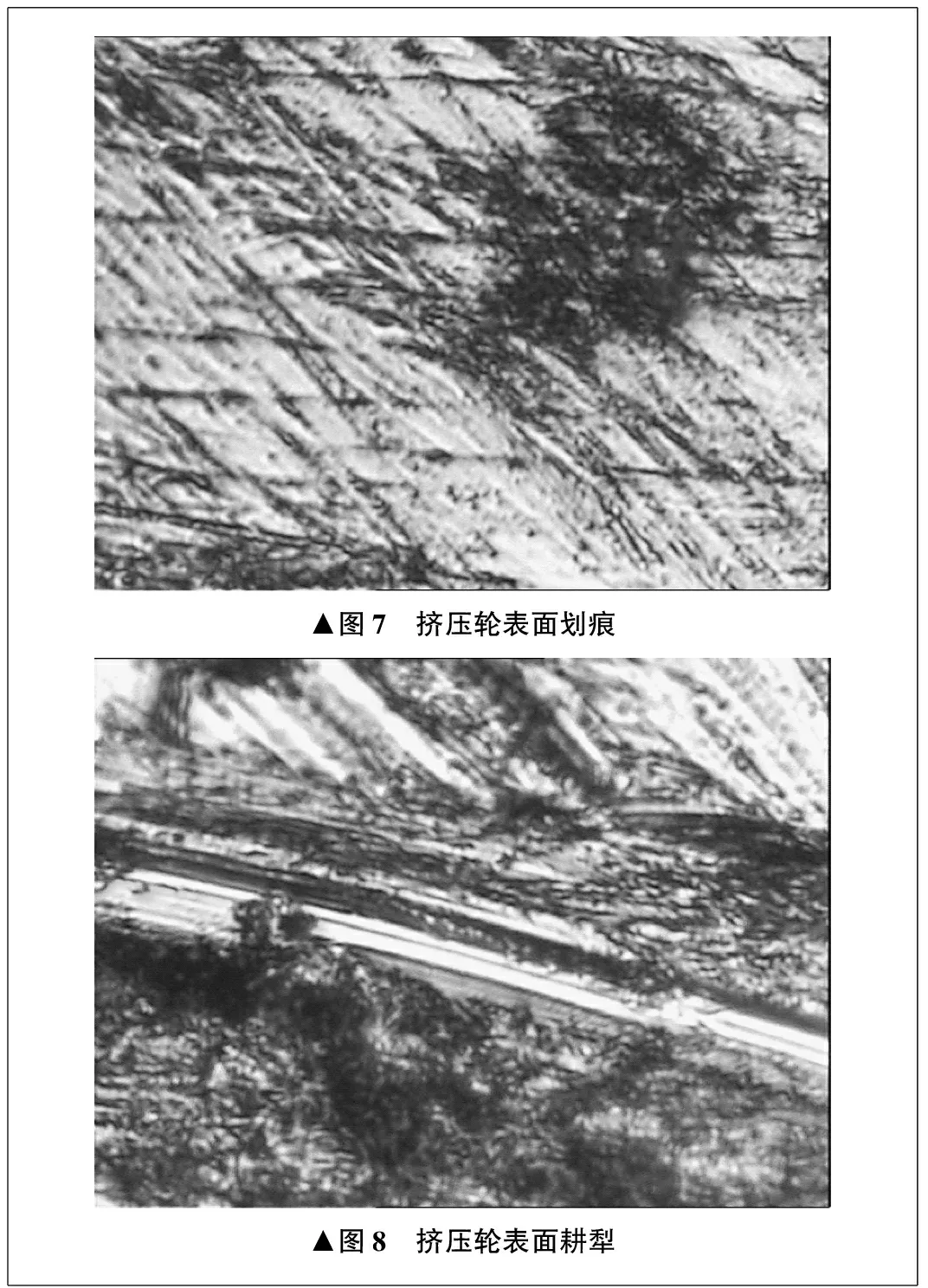

被挤压的秸秆为颗粒状,挤压轮在工作过程中对秸秆颗粒有挤压变形甚至碾碎作用,产生的挤压力较大,如此秸秆颗粒自然对挤压轮有磨损作用,这种磨损的机理主要是秸秆颗粒被碾碎为细小磨粒,造成磨粒磨损[9]。磨粒磨损是由秸秆颗粒在挤压轮表面发生微观切削作用引起的,秸秆颗粒再受到法向载荷,被压入挤压轮表面,同时存在相对滑动。滑动摩擦力在挤压轮表面产生划痕[10]。松散的秸秆颗粒属于自由磨料,当秸秆颗粒受到巨大的挤压力而不能再被压缩时,就会形成坚硬且更细小的颗粒物,这种极细小颗粒物类似金属磨粒,在挤压轮表面产生切削与耕犁效果。挤压轮表面划痕如图7所示,耕犁如图8所示。

秸秆颗粒在受到挤压轮挤压时,同时承受垂直于作用面的法向力和与挤压轮相切的切向力。法向力的作用使秸秆颗粒对挤压轮表面有粘附作用,切向力作用使秸秆颗粒在挤压轮表面沿切向产生滑移,这两种作用使挤压轮表面产生一定的塑性变形。秸秆颗粒所产生的棱角相比金属刀具要钝得多,秸秆颗粒粘附挤压轮表面的角度不同,挤压轮表面产生沟犁变形的方向也不同,具有不确定性。秸秆颗粒会推挤挤压轮表面金属材料,使金属材料堆积在运动方向的正前方,也会使金属材料耕犁到沟槽的两侧或单侧,由此产生挤压轮表面划痕杂乱无章的现象。

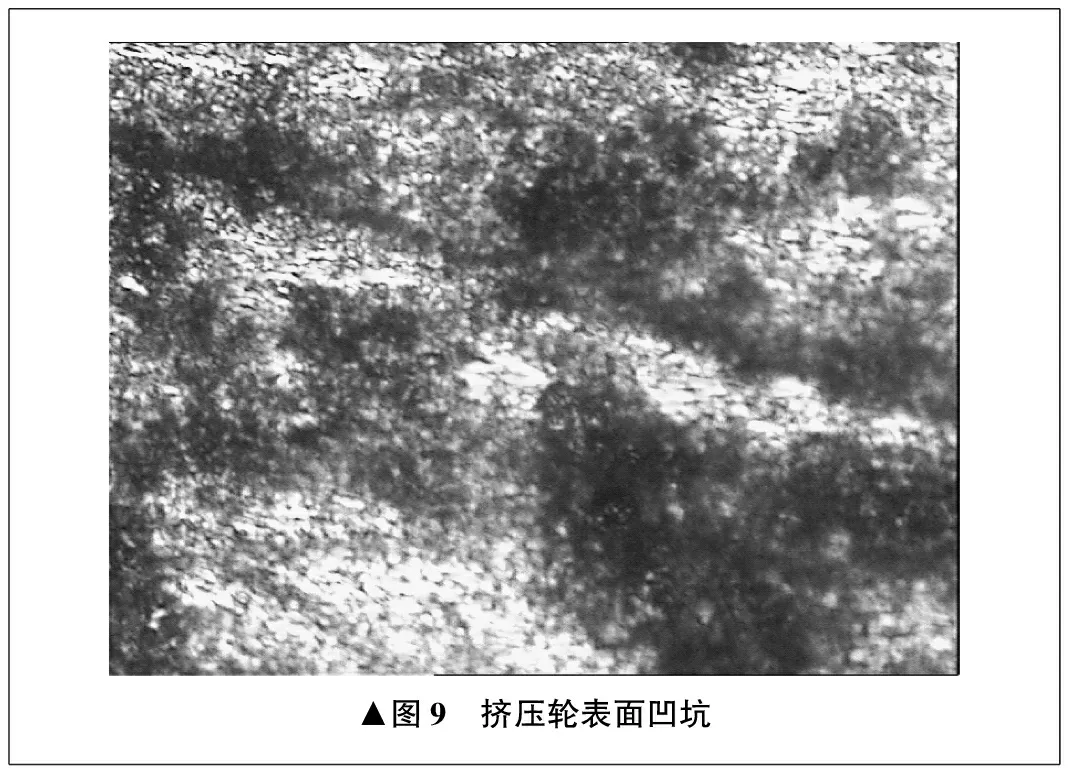

挤压轮在工作时受到秸秆颗粒的摩擦力作用,引起自转。秸秆颗粒与挤压轮的接触面是不连续的,接触面在法向载荷作用下相互压入或压平,挤压轮在接触区产生相应的应力和变形。挤压轮在自转过程中,接触面表层材料承受交变载荷作用。在反复挤压过程中,挤压轮表面材料在交变载荷作用下逐渐出现裂纹,进而产生疲劳断裂,形成磨屑[11]。挤压轮长期工作,表面金属材料将被逐步破坏流失,最终形成凹坑,如图9所示。由此可见,疲劳磨损也是挤压轮磨损的主要形式之一。

除磨粒磨损和疲劳磨损外,挤压轮还存在一定的腐蚀磨损和冲蚀磨损。被挤压的秸秆颗粒具有一定的湿度,存储一段时间后可能会分解出酸性或碱性物质,对挤压轮表面产生一定腐蚀。秸秆颗粒被螺旋送料器送入挤压区域时,有一定的线速度和角速度,对挤压轮表面有较小的冲击,长期工作会使挤压轮表面材料流失。当然,腐蚀磨损和冲蚀磨损相对微弱,不是挤压轮磨损的主要机理。

6 结论

笔者针对环模式秸秆压块机挤压轮磨损,应用有限元软件模拟挤压轮与秸秆颗粒挤压过程,利用显微镜观察挤压轮磨损形貌,分析挤压轮磨损机理,得到以下结论:

(1) 挤压过程有限元模拟表明,挤压轮依次经历供料区、变形区、挤压成形区,在这一过程中,挤压轮的挤压力由小变大;

(2) 挤压轮边缘相比中间区域磨损严重,原因是秸秆颗粒在轴向分布不均匀;

(3) 挤压轮的磨损机理主要是磨粒磨损和疲劳磨损,还存在一定的腐蚀磨损和冲蚀磨损。