基于ECC安注热混合试验的LOCUST 1.2分析与验证

丁 雯,张大林,*,张 魁,陈荣华,谢晓风,琚忠云,徐财红,王 婷,田文喜,秋穗正

(1.西安交通大学 核科学与技术学院,陕西 西安 710049;2.中广核研究院有限公司,广东 深圳 518026)

反应堆的安全性是限制核反应堆发展的主要因素之一[1-2]。压水堆的安全注射系统(简称安注系统)能迅速为堆芯提供应急冷却和持续冷却,以保证在失水事故(LOCA)下能迅速导出燃料余热、排除燃料熔化等各种危险。安注系统的安注管线通过T型联接段与主回路冷腿相连,安注系统投入运行后T型管处会发生流体热力学混合(简称热混合),热混合过程中冷腿段的冷却是直接影响堆芯再淹没与否的重要因素[3]。因此,研究堆芯应急事故工况下安注接管处热混合现象对于反应堆堆芯安全具有非常重要的意义。

20世纪七八十年代开始已有学者开展针对两相热混合及T型管的试验研究,Enayet等[4]针对法国凤凰快堆(FBR PHENIX)进行了T型弯头管内的单相流体试验研究;Kim等[5]架设了矩形管内分层流动相间换热试验研究台架,对两相流流动传热进行了研究;Segev等[6]改良了Kim的试验,研究了矩形管内蒸汽与过冷水之间的相间传热;Mayinger等[7]在上腔室测试试验台架(UPTF)得到的数据基础上,分析了几何结构对安注热混合特性的影响,但主要研究的是安注管与腔室之间的热混合;Kawamura等[8]及Metzner等[9]也针对T型管的冷热水热混合现象进行了试验研究,但支管的倾斜角度为90°。考虑到压水堆中安注管线与反应堆冷管段接口处的倾角一般为45°,西安交通大学基于ECCS-XJTU试验台架进行了倾角为45°的T型圆管两相安注热混合试验,为后续建立相关分析模型和程序验证提供试验基础。

随着数字技术的进步,考虑到建造与原型反应堆相同的试验台架的经济性、工程实施性等方面的限制以及数值模拟的高效性及参考价值,研究人员于21世纪开始对两相流热混合进行数值模拟,其结果对试验设计及压水堆系统设计具有一定指导意义。Wang等[10]和Feng等[11]使用商用CFD软件对热混合现象进行了模拟;Ren等[12]和Song等[13]采用RELAP5系统分析软件对T型管的安注热混合进行了模拟。目前国内使用的两相流热工水力系统分析软件主要为国外引进,如RELAP5、CATHARE、ATHLET等[14-17]。为提升核电研发设计的核心竞争力,中国广核集团有限公司自主研发了一款两相流热工水力系统分析软件LOCUST,当前版本为1.2版,可用于压水堆核电厂热工水力系统分析及事故工况的安全分析计算,如“华龙一号”压水反应堆的热工水力系统分析。本工作拟基于ECCS-XJTU台架开展的两相安注热混合试验开展LOCUST软件模拟计算,并与热混合试验结果进行对比,以评估软件在两相流热混合方面的计算能力。

1 ECC热混合试验

1.1 试验回路

本试验是基于西安交通大学核反应堆热工水力试验回路,针对二代及二代加压水堆在LOCA工况下ECC安注系统投入使用时进行的试验研究[3,18]。ECC安注热混合试验台架将试验回路划分为水回路及其冷却回路、蒸汽回路、泵室以及试验测量区,其中水回路用于安注给水及混合后液态水的流动,热混合试验段位于试验测量区。试验段主管和支管均采用316L不锈钢,使用φ76 mm×3 mm圆管作为两相热混合T型试验段主管、φ25 mm×2 mm圆管作为安注管,圆管内径与原型反应堆中实际内径比为1∶10.12。

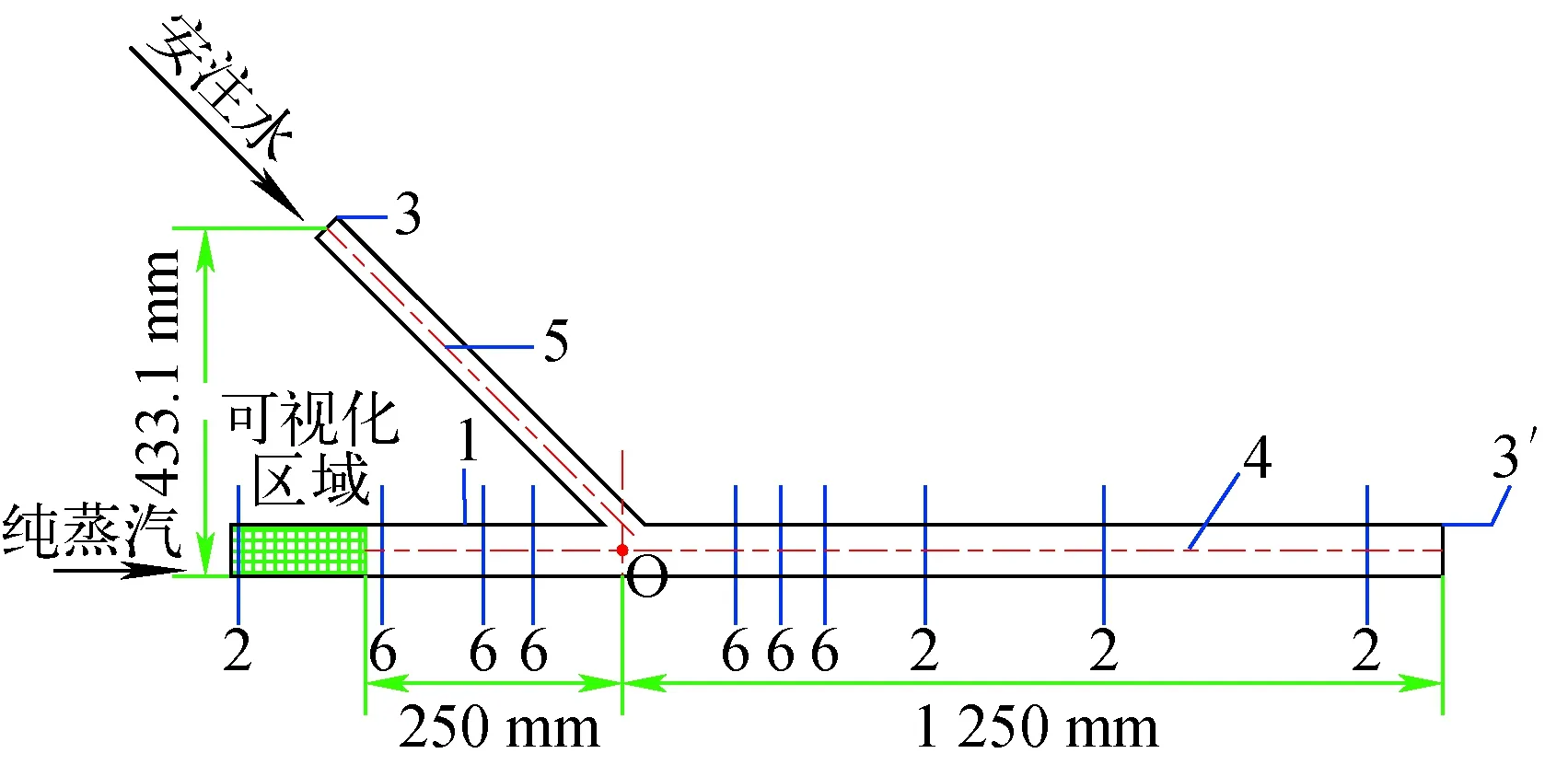

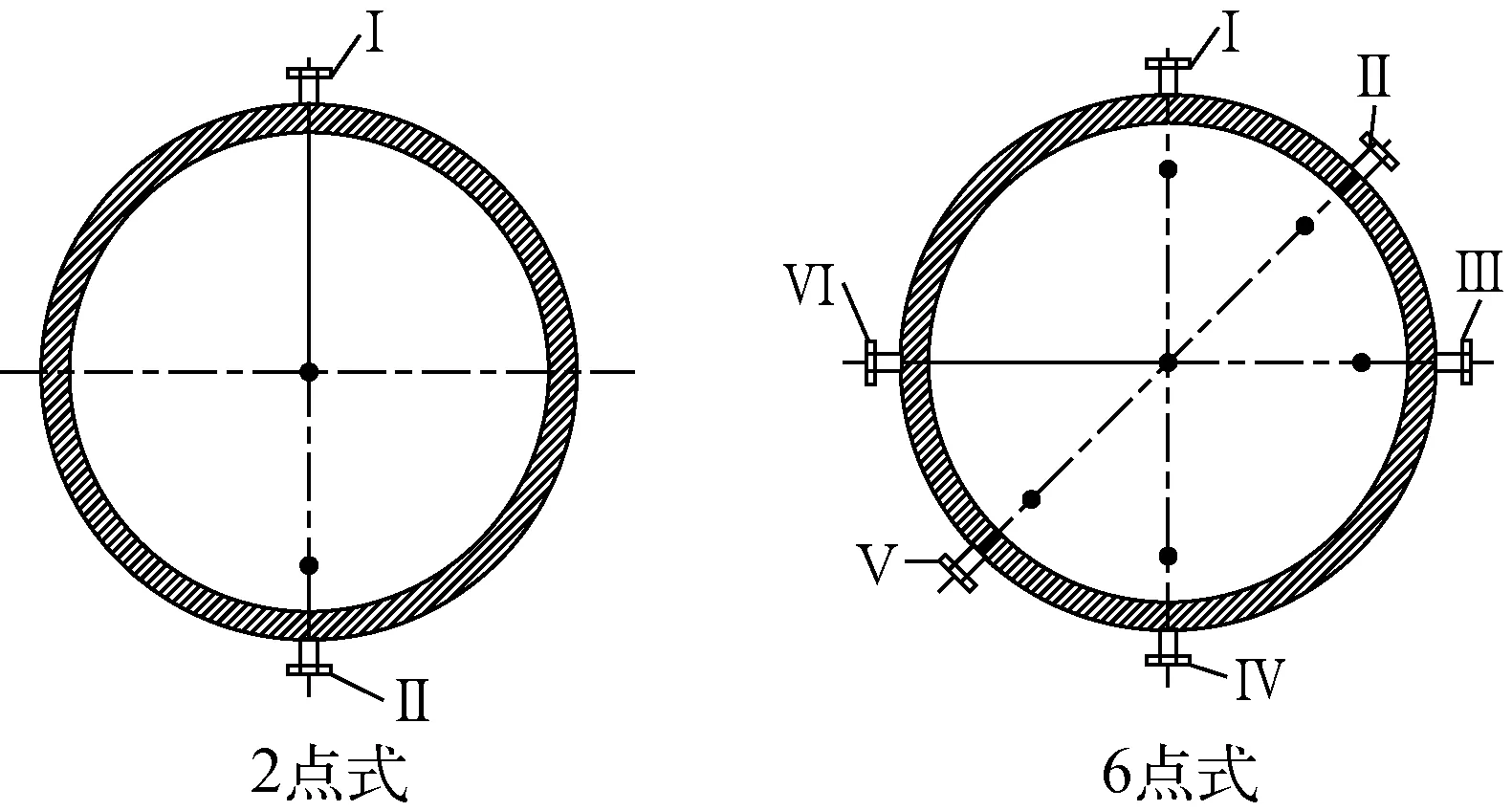

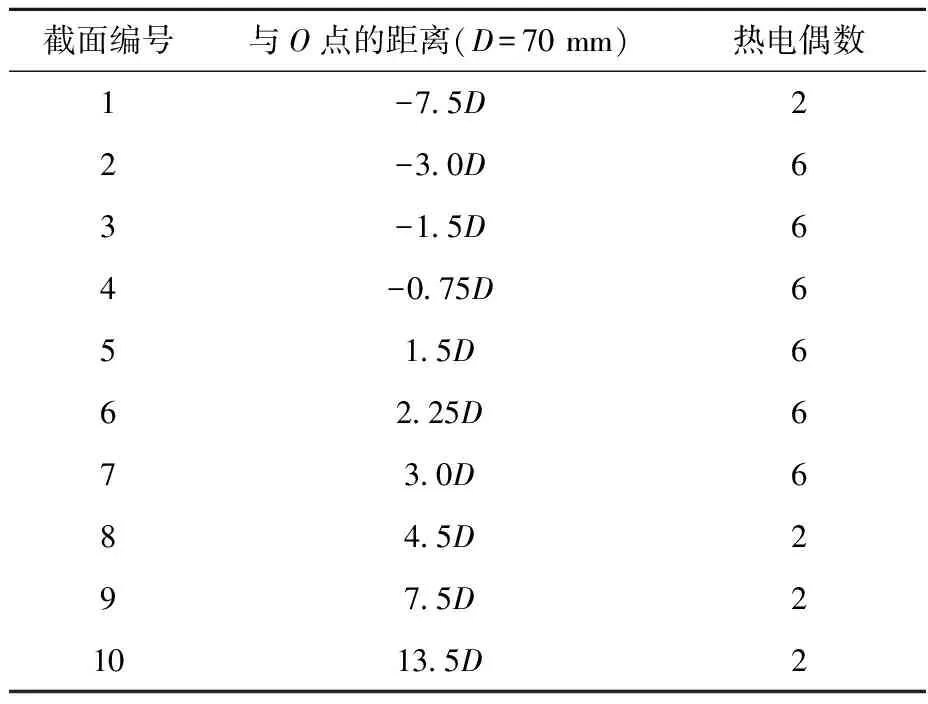

T型试验段区域几何参数设计如图1所示,其中安注支管倾角为45°。测温截面热电偶布置包含2种形式:2点式和6点式(用于研究三维效应),如图2所示。热电偶布置及截面位置分布如表1所列,其中D为主管内径,为70 mm。试验的进出口流量采用电子流量计测量,流量计与管头直接连接,流量直接通过电子LED屏幕显示。

1——压力表插孔;2——布置有2个热电偶的测温截面;3,3′——2对压差变送器插孔;4——热混合试验段主管;5——热混合试验段支管;6——布置有6个热电偶的测温截面图1 T型试验段设计图及测温截面分布Fig.1 Design of T-shaped test section and thermocouple layout

图2 2点式及6点式测温截面Fig.2 Section with two and six temperature measuring points

表1 热电偶布置及截面位置分布Table 1 Layout of thermocouple and position of section

1.2 试验方法及初始条件

纯蒸汽工况下的安注热混合现象是LOCA下最可能产生的重要工况。本试验采用常规T型管内热混合试验方法,即水平主管内的高温蒸汽与安注支管内过冷水进行热混合,并针对不同试验工况合理调整主、支管流量,尽可能获得不同蒸汽流量/安注水流量比下的热混合特性。试验过程中使用控制系统对安注区域温度、压力、流量等重要参数进行数据采集,采样频率为120次/min。各参数保持稳定达2 min后记录其稳态值作为该工况下的试验值。试验中蒸汽流量测量的不确定度为2.4 m3/h,过冷水流量测量的不确定度为3.9 kg/h,热电偶测温的不确定度为0.3 ℃。

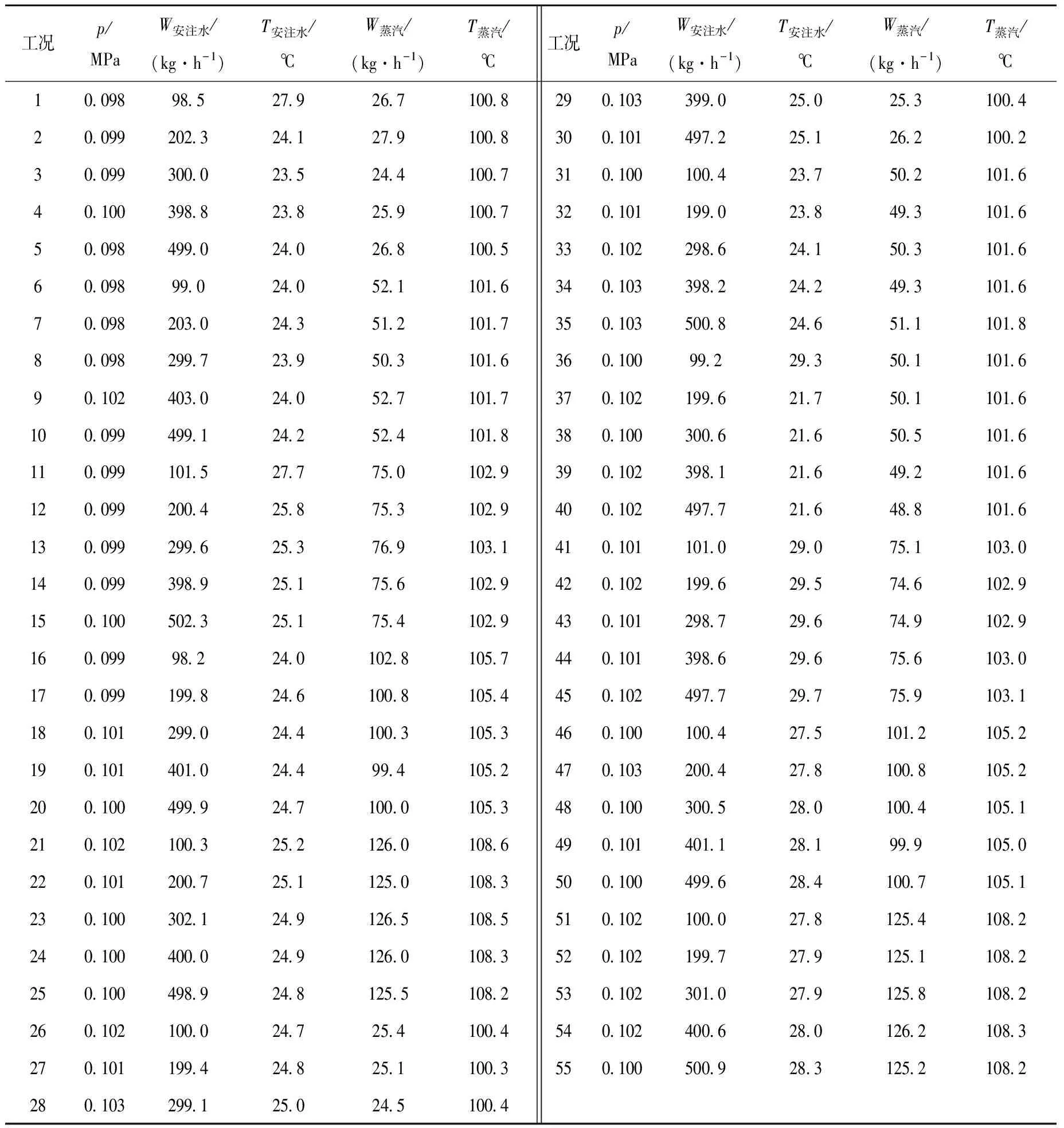

主管道通入的饱和蒸汽质量流量为25~125 kg/h,安注管通入的25 ℃左右的过冷水质量流量为100~500 kg/h,试验系统压力为常压0.1 MPa。根据初始蒸汽流量及安注过冷水流量的不同,共进行了55组ECC安注热混合试验,试验初始条件如表2所列,其中p为系统压力,W安注水及W蒸汽为安注水入口质量流量及主管道蒸汽质量流量,T安注水及T蒸汽为安注水入口温度及蒸汽入口温度。

表2 ECC试验初始条件和参数Table 2 Initial condition and parameter of ECC test

2 软件建模

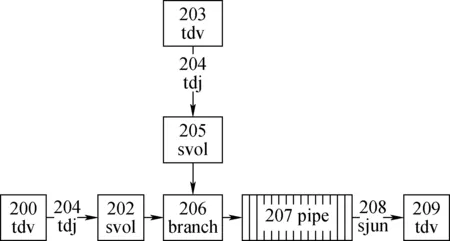

两相流热工水力系统分析软件LOCUST的守恒方程为两流体六方程模型,可用于压水堆核电厂失水事故等事故工况的分析计算。LOCUST 1.2采用自由节点建模方式,ECC热混合安注试验段与外部无热量交换,主要为水力学模块的建模。基于图1所示试验段建立的LOCUST计算节点划分如图3所示。时变控制体tdv200及tdv203给定压力边界及流体初始温度,蒸汽及安注水的初始流量通过时变接管tdj201及tdj204给定,两者的混合特性使用分支部件branch206计算,混合后区域的混合特性计算及参数监控使用管部件pipe207完成。分支部件branch206与单控制体svol205的接管设置的向下倾斜角度为45°,其余各部件结构参数及热力学参数参考试验段尺寸及试验初始条件。为使试验段测温截面与LOCUST控制体的计算位置相对应,并综合考虑管部件的节点敏感性和节点无关性,确定branch206部件后管部件pipe207的子控制体为15个,每个子控制体的水平长度为50.0 mm。

图3 ECC热混合试验段的LOCUST节点划分Fig.3 Nodalization in LOCUST for ECC test section

3 结果及对比分析

3.1 混合后温度特性分析

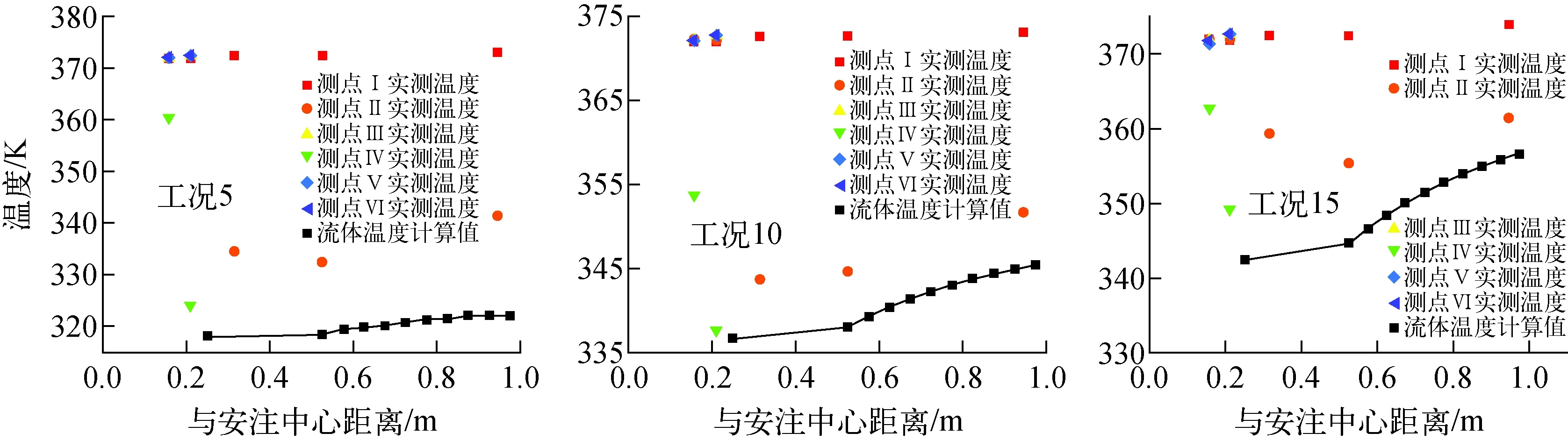

由于各测点的位置不同,测点实测温度无法与混合后液态流体的温度进行直接比较,因此本小节对截面上各测点的实测温度与液态流体温度计算值的关系进行了比较,并对试验中各测点的实测温度特性进行了分析。整理了混合后各截面各测点实测温度(截面6和7各有6个测点,截面8、9、10各有2个测点)及混合后各位置处的液态流体温度计算值,选取工况5、工况10及工况15的计算结果及试验结果进行对比分析,如图4所示。

由图4可看出,实测温度在垂直方向存在温度分层,位置较高的测点实测温度接近饱和蒸汽温度373.15 K,位置较低的测点(6测点截面的为测点Ⅳ,2测点截面的为测点Ⅱ)实测温度远小于饱和蒸汽温度,其温度可视作所测混合后液态流体温度。

在距安注中心线最近的测温截面(截面6,距安注中心0.157 5 m),测点Ⅳ的实测温度远大于测温截面7(距安注中心0.21 m)测点Ⅳ的实测温度,这是由于截面6处安注管安注的过冷水与主管蒸汽的混合不充分,测点Ⅳ的实测温度波动较大且更接近于蒸汽温度。截面7~10(距安注中心0.21、0.315、0.525、0.945 m)底部测点的实测温度明显小于截面6,且温度波动不大,沿流动方向呈逐渐升高的趋势。混合后流体温度的计算值也随流动方向而增大,这是由于其流动过程伴随着流体与饱和蒸汽的相间冷凝,导致流体温度升高且液态流体流量也增大。

图4 各测点实测温度及流体温度计算值Fig.4 Measured and calculated temperatures

3.2 对比分析

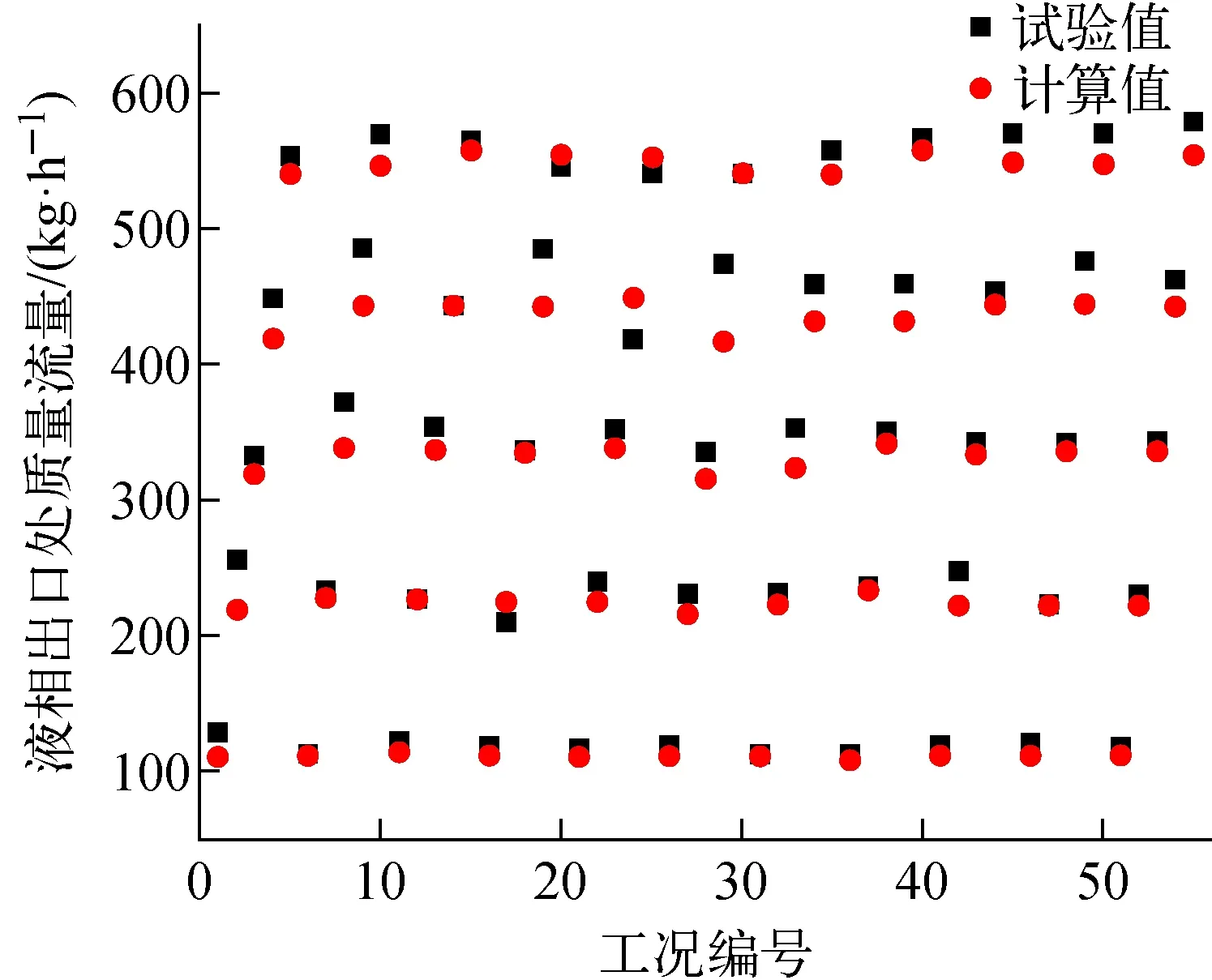

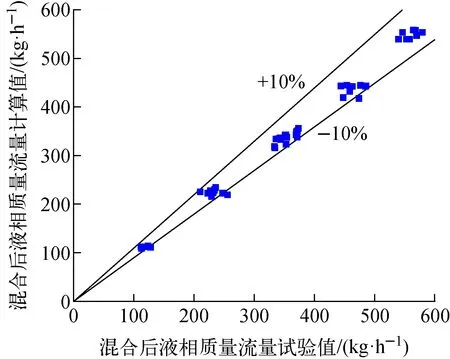

工况1~55的液相出口处质量流量的实测值及LOCUST计算值如图5所示。由图5可见,在多数工况下LOCUST的计算结果相对保守,即液相出口质量流量的计算值略低于实测值。导致该结果的原因可能是试验过程存在一定的热量损失,使得试验中蒸汽的冷凝量相对较多,导致液相出口质量流量更高。且在低流量过冷水工况(如工况1、6、11、16、21等)下液相出口质量流量的计算值与实测值的差距较小,反之高流量过冷水工况(如工况4、9、19、27等)下该参数计算值与实测值的差距较大,因此在此类工况下,冷凝模型计算的相间冷凝量过低。

图5 工况1~55的液相出口处质量流量试验值与计算值的对比Fig.5 Comparision of measured and calculated mass flows of liquid at outlet from case 1 to 55

液相出口处质量流量试验值与计算值的相对误差如图6所示。由图6可见,液相出口处质量流量的试验值和计算值相差不大,最大相对误差为13.8%,大部分工况的相对误差在10%以内。

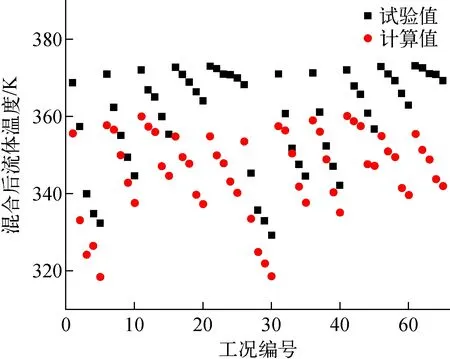

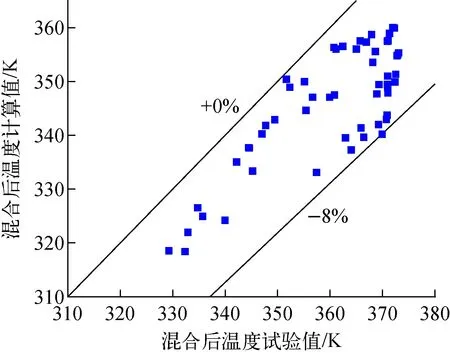

选取截面9(距安注中心0.525 m)位置处混合后的流体温度进行对比,验证LOCUST软件在两相流传热计算中的准确性。根据前文分析,截面9测点Ⅱ的实测温度可视为混合后的流体温度,下文所述的混合后流体温度实测值均为该测点的实测温度。工况1~55的混合后流体温度试验值及LOCUST计算值的对比如图7所示。混合后流体温度试验值及计算值的误差示于图8。由图8可见,混合后流体温度的实测值和计算值相差不大,最大相对误差小于8.0%。但所有工况的温度计算值普遍小于实测值(图7),试验中的温度不确定度约为0.3 ℃,这说明LOCUST在计算高温蒸汽和过冷水混合时低估了两相间的换热量,从而低估了高温蒸汽的冷凝量。

图6 液相出口处质量流量试验值及计算值的对比Fig.6 Comparison between measured and calculated mass flows of liquid at outlet

图7 工况1~55的混合后流体温度的试验值与计算值Fig.7 Measured and calculated fluid temperatures from case 1 to 55

图8 混合后流体温度试验值及计算值的对比Fig.8 Comparison between measured and calculated fluid temperatures

4 结论

本文简要介绍了ECC安注热混合试验,并使用LOCUST软件对ECC安注热混合试验进行了建模及计算,对比分析了液相出口处质量流量及混合后各截面测点温度的实测值与计算值,初步验证了LOCUST软件在ECC安注热混合试验分析中的准确性。通过以上研究可得到如下结论。

1) 混合后区域流体在垂直方向存在温度分层现象,且后半段流体温度沿流动方向呈缓慢上升趋势。

2) LOCUST计算得到的液相出口质量流量与实测值的相对误差在13.8%内;混合后温度的变化趋势与试验结果一致,混合后流体温度计算值与实测值的相对误差在8%内,但温度计算结果相对保守,其传热模型计算时低估了相间换热量。

——以徐州高层小区为例