铝含量和退火温度对锆铝合金组织性能的影响

李建辉,安凯歌,冯志浩,张 欣,马 静,王建刚

(1.河北科技大学材料科学与工程学院,河北石家庄 050018;2.河北省材料近净成形技术重点实验室,河北石家庄 050018;3.航空轻质复合材料与加工技术河北省工程实验室,河北石家庄 050018)

空间技术水平反映了一个国家的科技水平和综合国力,在国防建设、科技创新和国民经济发展中具有不可替代的作用。世界各国空间技术发展的主要目标之一就是实现空间结构件的轻量化、长寿命和高可靠性[1-2]。过去,空间结构材料的选材主要为高强度不锈钢(如1Cr18Ni9Ti)或钛合金(如Ti6Al4V)。但实践证明,高强度不锈钢的密度太大,无法满足空间材料轻量化的需求,而钛合金的硬度及耐磨性又较低,也不符合空间活动件的长寿命服役要求。Zr基金属的原子热中子吸收截面低、耐蚀性好,多用于水冷核反应堆的堆芯结构材料[3-4]以及醋酸工业[5-8]中。在这些应用中,人们对Zr合金的研究主要聚焦于抗辐照性、耐腐蚀性、氢脆和高温蠕变等方面,对室温力学性能的研究较少[9-14]。实际上,核辐射环境和空间辐照环境具有诸多相似之处,而Zr与Ti又同属于ⅣB族元素,具有极相似的物理化学性质。因此,仿照Ti合金的化学成分及强韧化机理进行Zr合金的强韧化设计,使其成为空间结构材料的备选对象是切实可行的。

近年来,有学者在Zr合金的强韧化研究方面取得了进展,制备了一系列具有高强度和高塑性的Zr合金[15-17]。但总体而言,高强度Zr合金的研究尚处于起步阶段,人们研究的焦点主要集中在非晶强化和固溶强化上,关于Zr基金属间化合物合金强韧化设计方面的报导很少。Zr基金属间化合物合金的硬度和强度很高,且具有屈服强度随温度升高而升高的反常屈服现象等多种优异的力学及物理化学性能,只要克服了室温塑性差的缺陷,就有望成为新型空间结构材料。Al元素是提高Zr系合金力学性能最有效的合金元素[18-21],Al在α-Zr中的最大溶解度为3.3%,当Zr中添加Al的量超过溶解度时,就会形成10种金属间化合物,其中,Zr3Al具有一定的本征塑性,更适合作为结构材料的基体相[22]。因此,本文采用水冷铜坩埚非自耗电弧炉进行Zr合金熔炼。

1 材料与方法

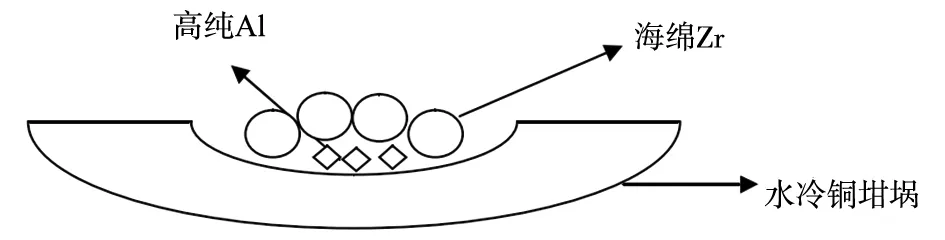

Zr的化学性质非常活泼,与石墨、镁砂、刚玉、氧化钙等常用坩埚都会发生剧烈化学反应,无法完成合金熔炼。喷铸所用的石英管会与Zr发生化学反应,吸铸会因Zr合金溶液黏度太大无法进行,因此以上方法都无法作为Zr合金的熔炼方法。Zr的熔点为1 853 ℃,Al的熔点为660 ℃,为了保证熔炼后得到的铸锭成分准确,需将低熔点金属Al放在坩埚底部,将高熔点金属Zr平铺在上层,这样的布料方式可保证高熔点金属先被熔化,低熔点金属后被熔化,降低了低熔点金属的损耗。布料方式如图1所示。

图1 Zr-Al合金布料示意图Fig.1 Diagram of Zr-Al alloy distribution

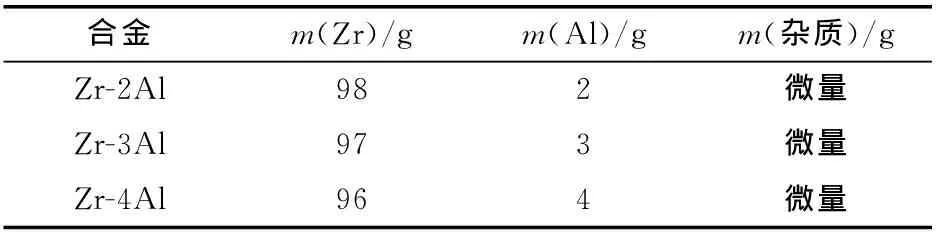

实验原料采用纯度为99.4%(质量分数,下同)的海绵Zr和99.99%的Al,制备Al质量分数分别为2%,3%和4%的Zr-2Al,Zr-3Al和Zr-4Al合金。为了确保合金不被氧化并且成分均匀,在熔炼过程中采用高纯氩气进行保护,

同时添加电磁搅拌并反复熔炼4次,最终获得Zr-Al合金铸锭。Zr-Al合金熔炼配比如表1所示。

表1 Zr-Al合金熔炼配比

使用线切割将铸锭切成所需形状和尺寸,并在真空热处理炉中进行不同工艺的退火处理。将经750 ℃和800 ℃保温4 h退火后的试样,依次使用180#,400#,600#,800#,1000#及1200#砂纸打磨至表面平整;在P-1型金相抛光机上抛光处理后进行腐蚀,腐蚀液的成分配比为m(HF)∶m(HNO3)∶m(H2O)=5∶45∶50,侵蚀时间为5~10 s;采用Carl Zeiss Axio Vert.A1型金相显微镜和TESCAN VEGA3型扫描电子显微镜,观察显微组织及表面形貌;采用D/max G2500型X射线衍射分析仪分析相组成;通过HV-1000型显微硬度计和WDW-1型万能电子拉伸机进行硬度及拉伸等力学性能测试。拉伸试样为板状,测试部位的尺寸为2 mm×6 mm×20 mm,拉伸试验初始应变速率为1.2×10-4s-1。

2 结果与讨论

2.1 铝含量对合金相组成的影响

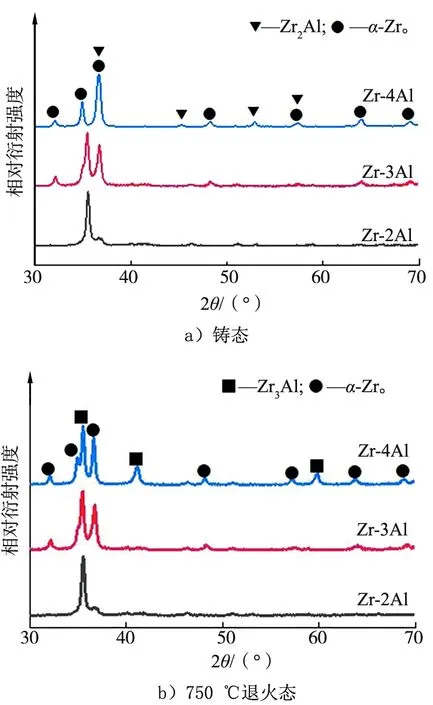

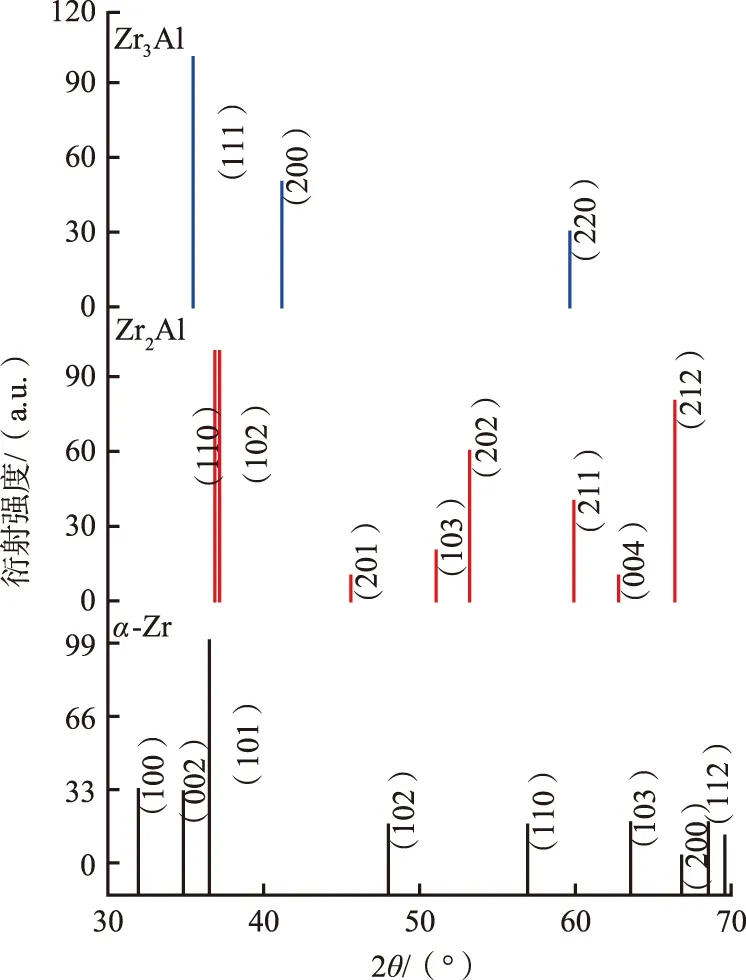

图2 a)为铸态Zr-2Al,Zr-3Al和Zr-4Al合金的XRD图谱。由图2 a)可知,利用非自耗电弧炉获得Zr-2Al和Zr-3Al合金的相组成为单相α-Zr,Zr-4Al合金的相组成为α-Zr和少量的Zr2Al。这是因为,Al在Zr中的溶解度为3.3%,Zr-2Al和Zr-3Al合金中的Al含量未超过其在Zr中的溶解度,故为单相组织,Zr-4Al合金中的Al含量超过了溶解度极限,所以析出了少量的第二相。而第二相为Zr2Al相非Zr3Al的主要原因是合金凝固后冷却至室温时的速度较快,抑制了包析反应α-Zr+Zr2Al⇔Zr3Al的发生[18],因此还需要进行退火热处理,使合金缓慢冷却至室温,以获得α-Zr+Zr3Al的平衡相结构。图2 b)为经750 ℃保温4 h退火处理的Zr-2Al,Zr-3Al和Zr-4Al合金的XRD图谱。由图2 b)可知,经退火处理后的Zr-2Al和Zr-3Al合金相组成依然为单相α-Zr,而Zr-4Al合金的相组成则转变为了α-Zr和Zr3Al。这表明,Zr-4Al合金经过750 ℃保温4 h退火处理后,Zr2Al相可通过包析反应转变为Zr3Al相。图3为α-Zr,Zr2Al和Zr3Al的标准XRD图谱。

图2 α-Zr合金的XRD图谱 Fig.2 XRD patterns of the α-Zr alloys

图3 α-Zr,Zr2Al,Zr3Al标准XRD图谱 Fig.3 Standard XRD patterns of α-Zr,Zr2Al,Zr3Al

2.2 热处理对合金微观组织结构的影响

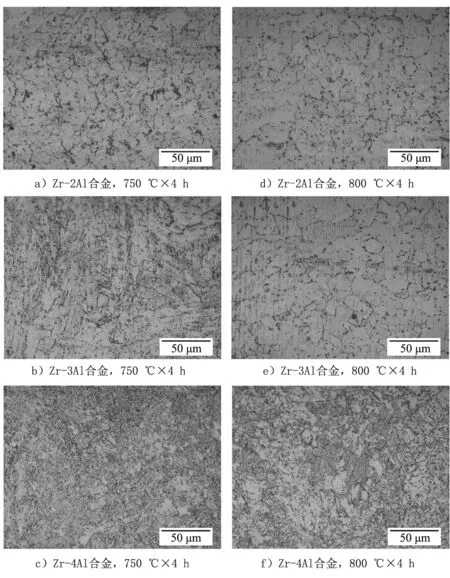

图4 a)、图4 b)和图4 c)为Zr-2Al合金、Zr-3Al合金和Zr-4Al合金经过750 ℃保温4 h退火后的金相照片,图4 d)、图4 e)和图4 f)为经过800 ℃保温4 h退火后的金相照片。由图4中的金相照片及图2 b)中的XRD衍射图谱可知,Zr-2Al和Zr-3Al合金为α-Zr单相合金,且经过2种不同工艺退火后组织变化不大。退火态Zr-4Al合金的基体相为α-Zr,第二相为少量的Zr3Al,随着退火温度的提高,Zr3Al出现了长大趋势。

图4 α-Zr合金不同退火工艺的金相照片Fig.4 Metallographs of α-Zr alloys after different annealing processes

2.3 热处理温度对合金力学性能的影响

2.3.1 维氏硬度

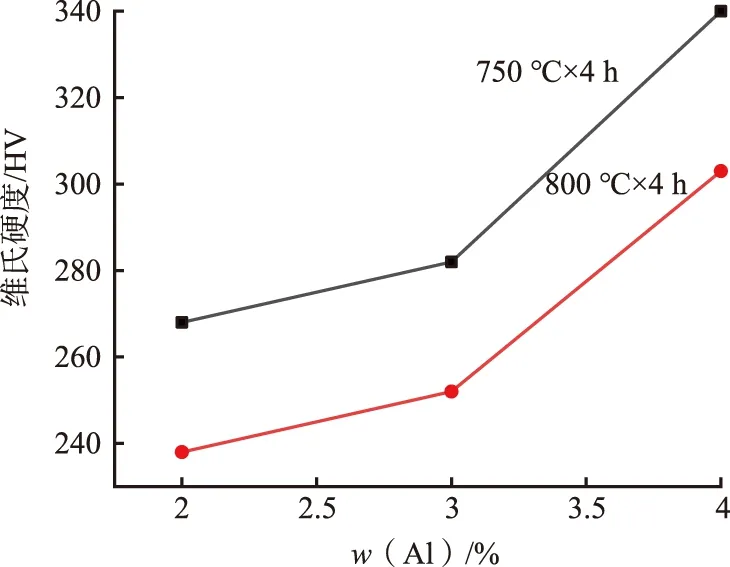

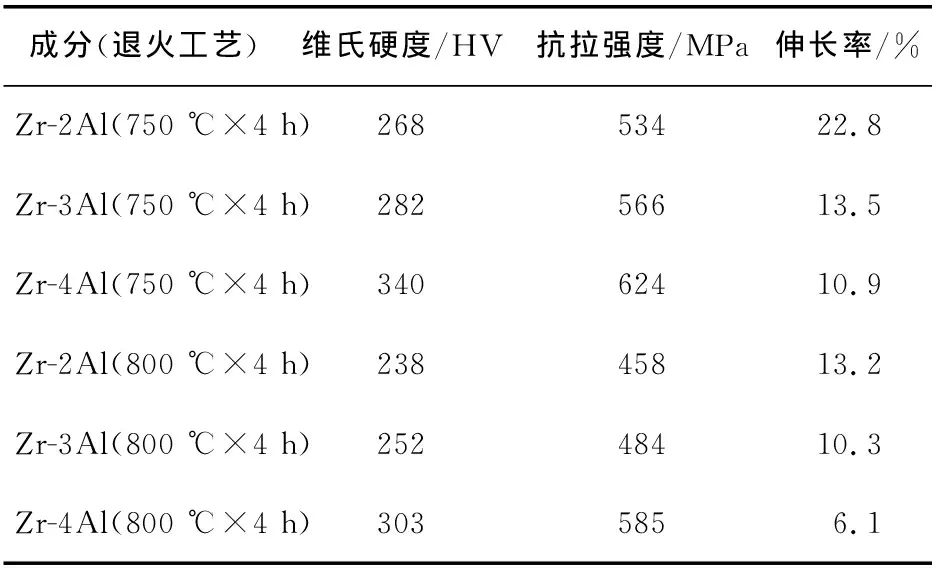

图5为不同退火工艺下Zr-Al合金维氏硬度与Al含量关系曲线。表2为不同退火工艺下α-Zr合金维氏硬度、抗拉强度和延伸率对照表。由图5和表2可知:Zr-Al合金经过750 ℃保温4 h退火后,当Al含量为2%时,合金维氏硬度为268 HV;当Al含量为3%时,合金维氏硬度上升至282 HV,两者仅仅相差14 HV;但当合金中Al添加量增加至4%时,Zr合金的维氏硬度为340 HV,增幅达到了58 HV;同时,经过800 ℃保温4 h退火后,Zr-2Al合金的维氏硬度为238 HV,Zr-3Al合金的维氏硬度为252 HV,Zr-4Al合金的维氏硬度为303 HV。对比可以发现,维氏硬度的大幅提升同样发生在Al含量由3%上升至4%的时候。出现这种现象的原因是当Al含量从2%上升至3%时,由于Al的添加量没有超过其在Zr中的最大溶解度,因此仍然为单相α-Zr合金,此时Al只起到了固溶强化的作用;而当Al含量从3%增加至4%时,Al的添加量超过了Al在Zr中的最大溶解度,析出了硬度更高的Zr2Al相,并在随后的退火过程中转变为Zr3Al相。此时的合金为双相合金,硬度较高的金属间化合物Zr3Al相分布在基体相α-Zr之上,Al在此时起到了固溶强化和析出强化的双重作用,因此合金的维氏硬度得到了大幅提高。

图5 α-Zr合金不同退火工艺的维氏硬度-铝含量关系曲线Fig.5 Vickers hardness-Al content relation curves of α-Zr alloys after different annealing processes

表2 α-Zr合金不同退火工艺的维氏 硬度和拉伸性能

2.3.2 拉伸性能

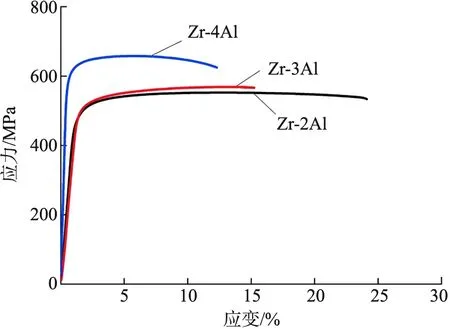

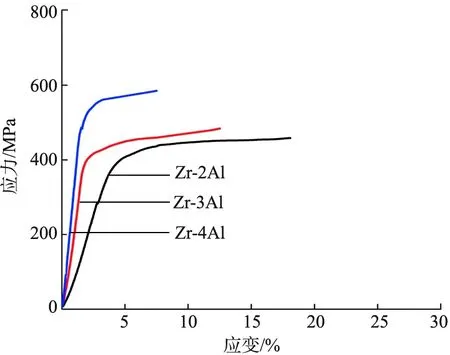

图6和图7分别为Zr-Al合金经过750 ℃和800 ℃保温4 h退火处理后的应力-应变关系曲线。由图6和图7可知,Zr-2Al合金经过750℃保温4h退火处理后的抗拉强度和伸长率分别为534MPa和22.8%,Zr-3Al合金经过相同工艺退火后,抗拉强度上升至566 MPa,但延伸率下降至13.5%。可以看出,1% Al含量的增加只提升了合金32 MPa的抗拉强度,但延伸率则下降了9.3%;而当Al含量增加到4%时,合金的抗拉强度则上升至624 MPa,提升了58 MPa,延伸率只下降了2.6%。虽然Zr-4Al合金通过包析反应生成了金属间化合物Zr3Al相,但合金的塑性仍然为10.9%,这表明Zr3Al相具有一定的室温塑性。3种合金经过800 ℃保温4 h退火后,抗拉强度和塑性与Al含量关系的变化趋势与750 ℃保温4 h退火工艺基本一致。综上所述可知,当采用相同温度退火时,α-Zr合金的抗拉强度随着Al含量的增加而增加,延伸率则随Al含量的增加而减小。

图6 α-Zr合金750 ℃保温4 h的应力-应变曲线Fig.6 Stress-strain curves of α-Zr alloys annealed at 750 ℃ for 4 h

图7 α-Zr合金800 ℃保温4 h的应力-应变曲线Fig.7 Stress-strain curves of α-Zr alloys annealed at 800 ℃ for 4 h

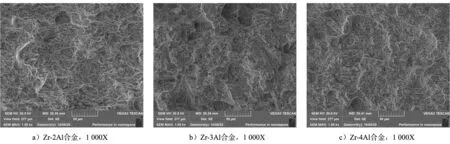

图8 a)、图8 b)、图8 c)分别为Zr-2Al,Zr-3Al和Zr-4Al合金经过750 ℃保温4 h退火后断口SEM照片。由图8可以看出,3种合金断口的形貌均含有大量韧窝,为典型的韧性断裂。这也再次证明,金属间化合物Zr3Al相的析出不会明显降低合金的室温塑性。

图8 不同Al含量合金断口照片Fig.8 Fracture images of alloys with different Al contents

3 结 论

本文以不同Al含量的Zr-Al合金为研究对象,分别进行不同温度的退火试验,对其微观组织、力学性能及断口形貌进行了对比分析,研究了Al含量和退火温度对Zr-Al合金组织和性能的影响,所得结论如下。

1)利用非自耗电弧炉获得的3种Zr-Al合金中,铸态及退火态的Zr-2Al和Zr-3Al合金均为单相α-Zr合金,铸态Zr-4Al合金为α-Zr和Zr2Al双相合金,退火后的Zr-4Al合金为α-Zr和Zr3Al双相合金。

2)在铸态及退火态下,随着Al含量的增加,Zr-Al合金的维氏硬度及抗拉强度升高,延伸率下降。

3)在Al含量相同的情况下,当退火温度由750 ℃提高至800 ℃时,Zr-Al合金的维氏硬度、抗拉强度和延伸率均下降。

向Zr中添加适量的Al元素可有效提高Zr-Al合金的力学性能,对于多元Zr-Al金属间化合物合金而言,未来还需对合金化元素的种类及含量,以及热加工和热处理工艺等多因素耦合条件下的组织性能进行深入研究,开发出具有更高强塑性的Zr-Al金属间化合物合金,丰富空间结构材料的种类。