基于回油补偿的负载口独立系统节能特性分析

曾亿山,黄河,刘常海,刘旺,刘睿

(合肥工业大学机械工程学院,安徽合肥 230009)

0 前言

现有的解决多执行器流量饱和的方法主要是LS技术,其原理是控制液压泵输出压力比最高负载高2~3 MPa,在控制阀前或阀后设置压差补偿器,实现对各联控制阀前后压差的控制,从而实现对流入各执行器流量的控制,使各执行器动作不受负载差异影响。该技术是目前国际上较先进产品广泛采用的技术。负载敏感技术分为阀前压力补偿、阀后压力补偿(Lastdruck Unabhängige Durchfluss Verteilung,LUDV)和回油路压力补偿3种类型。

杨华勇等设计了一种阀前压力补偿系统的抗流量饱和控制器,使LS系统具有抗流量饱和功能。WU等研究了当LS系统有多个执行器时3个不同稳态工作区域的频域不稳定性和补偿阀的动态特性。刘伟等人基于LUDV系统,针对负载较低的执行器阀后压力补偿,提出一种新型控制器控制主阀通流面积,实现流量按需分配。日本东芝公司研发了一种回油补偿LS系统,各执行器回油路上布置了压力补偿阀进行压力补偿,从而使各执行器进油路控制阀前后压差相同,具有抗流量饱和功能。张浩杰基于回油补偿系统,增设液压蓄能器实现回油路能量回收,避免回油路上的节流损失,仿真结果表明提高了系统能量效率。

在实现抗流量饱和功能的基础上,国内外学者还致力于改善LS系统的节能特性和控制特性。CETINKUNT提出了一种通过延迟阀门指令的实时控制策略,实现对泵和阀门的同步控制。HU等在传统LS系统回路上增加了一个三通比例减压阀,实时调整液压泵与负载之间的压差,实验验证了此系统可改善动态特性和节能特性。AXIN等研制了一种新型压力补偿器,从液压元件层面提高了系统的流量匹配精度,还提出了一种基于压力裕度和李雅普诺夫函数的流量压力混合控制方案,改善了系统控制特性。RUGGERI和GUIDETTI将传统负载敏感泵控制阀的控制方式改为先导控制,实时调节泵与最大负载之间的压差,提高了系统控制特性。DU等提出了一种基于负载预测的机械臂节能控制技术,以调节泵流量,降低能耗。XU等在流量匹配负载的基础上提出一种压力流量混合控制系统,提高了流量分配精度和能量效率。LOVREC、PLUTA、CHENG等利用变速电机驱动定量液压泵,代替传统LS变量液压泵,实现电液负载敏感控制,改善了系统控制特性。

上述研究抗流量饱和的过程中,大多学者采用控制各执行器主阀进出口压差的方法,因此存在一些缺陷。一方面,为了控制主阀的压差,大多学者采用了复杂的电液补偿方法,对控制器性能要求高;另一方面,没有从根本上减小阀口节流损失,LS系统仍有很大的节能潜力。IM(Independent Metering)技术打破了传统LS系统进油路与回油路的机械连接,利用多个控制阀独立控制,在完成节流调速控制的同时,可以减小系统背压,从而避免了传统LS系统中重复的节流损失。为进一步提高LS系统的节能性和降低系统的控制难度,本文作者将负载口独立控制(IM)技术应用于LS系统,利用机液压差补偿方法,提出一种新型抗流量饱和的IM系统,并建立该系统节能特性模型,对其节能特性进行分析和仿真验证。

1 系统节能特性模型

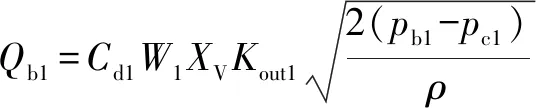

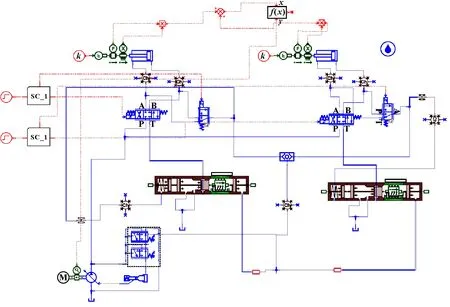

将新IM系统的工作原理简化为如图2所示,其中液压缸都为阻抗伸出,其他工况类似。

1.1 阀口节流损失特性

进口阀与出口阀型号相同,都为滑阀且性能参数完全相同,则根据压力-流量方程,流过进口阀节流孔V1和出口阀节流孔V2的流量可以分别表示为

(1)

(2)

其中:为泵压力;为一联液压缸无杆腔压力;为流入一联液压缸无杆腔的流量;为一联液压缸有杆腔压力;为二位二通比例换向阀流量系数;为二位二通比例换向阀面积梯度(m);为流出一联液压缸有杆腔的流量;为一联压力补偿阀的阀前压力;为二位二通比例换向阀阀口最大开口度(m);为一联进口阀开口比例(%);为一联出口阀开口比例(%)。

图1 回油补偿负载口独立控制系统原理简化图

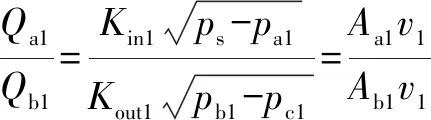

由于通过一联进油路节流孔的流量流入一联液压缸无杆腔,流出一联液压缸无杆腔的流量通过一联回油路节流孔,联立式(1)(2)可得:

(3)

其中:为一联液压缸无杆腔面积;为一联液压缸有杆腔面积;为一联液压缸运动速度。

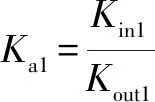

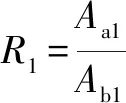

定义开口比和面积比:

(4)

(5)

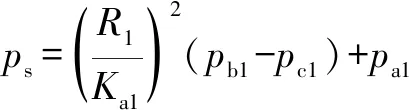

将式(3)平方后整理可得:

(6)

一联执行器为阻抗伸出,则负载的平衡方程为

=+

(7)

其中:为一联液压缸外负载。

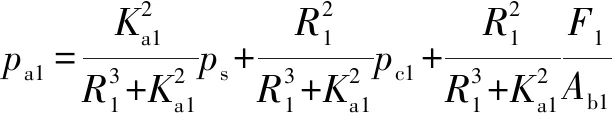

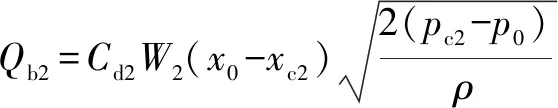

由式(6)(7)可得一联液压缸无杆腔和有杆腔压力分别为

(8)

(9)

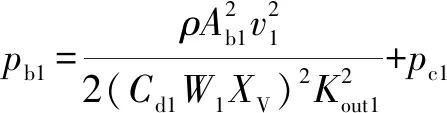

1.2 补偿阀阀口节流损失特性

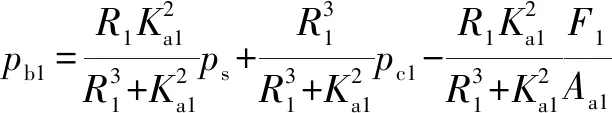

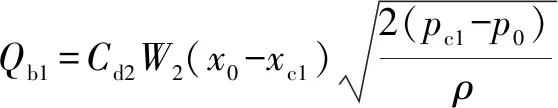

系统中的压力补偿阀完全相同,且都是滑阀,通过压力补偿阀的流量为

(10)

(11)

其中:为压力补偿阀流量系数;为压力补偿阀的面积梯度(m);为压力补偿阀最大开口比例(m);为一联压力补偿阀阀芯的位移(m);为二联压力补偿阀阀芯的位移(m);为油箱压力。忽略压力补偿器阀芯受到的液动力,一联和二联压力补偿阀阀芯的力平衡方程可以表示为

--=0

(12)

--=0

(13)

其中:为压力补偿阀阀芯受力面积(m);为压力补偿阀弹簧刚度(N/m)。忽略弱弹簧力,由式(12)(13)可得:

==

(14)

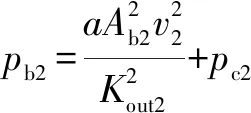

和分别为系统开始工作后压力补偿阀阀芯移动前的无杆腔压力。当<时,二联压力补偿阀阀芯在复位弹簧作用下使阀口完全开启,一联压力补偿阀阀芯移动减小阀口开启面积,直到系统稳定。假设=0,由式(11)整理得二联压力补偿阀阀前压力为

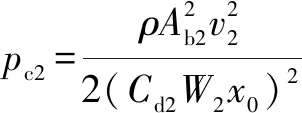

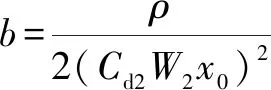

(15)

定义系数为

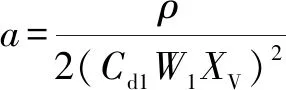

(16)

由式(7)(14)可得:

(17)

整理式(2)可得:

(18)

定义系数为

(19)

依据同样推导方法可得

(20)

由式(17)—(19)可得

(21)

当>时同理,在此不赘述。

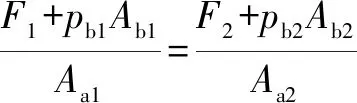

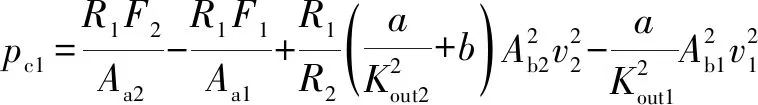

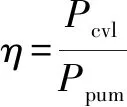

1.3 液压系统节能效率特性

液压系统的转换效率可以表示为

(22)

其中:为泵源的输出功率;为液压缸的输出功率。进一步可以表示为

(23)

由式(1)(8)整理可得:

(24)

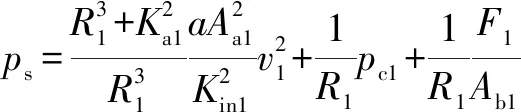

系统节能效率的表达式为

(25)

其中:为LS系统的泵源压力(MPa);为IM系统的泵源压力(MPa);为LS系统的泵源流量(m/s);为IM系统的泵源流量(m/s)。

观察式(25)可知,若想降低液压系统的能耗,则必须减小液压泵的输出压力。因此,减小液压泵的输出压力是降低液压系统能耗的主要途径。

2 系统节能特性分析

将式(23)(24)应用于传统LS系统和IM系统。在传统LS系统中,对称阀的进出阀口开启比==1。IM系统在实际工作中,进口阀开口比例由液压缸活塞杆目标速度决定,将出口阀开口比例开到最大,则==1。

系统主要参数如表1所示,设=40 000 N、=10 000 N、=0.1 m/s、=0.2 m/s、油箱压力=0。

表1 系统主要参数

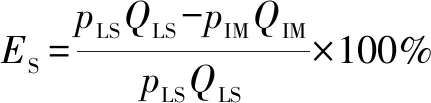

将一联执行器与二联执行器工况分成4种工作模式。模式1:一联阻抗伸出,二联阻抗伸出;模式2:一联阻抗伸出,二联阻抗缩回;模式3:一联阻抗缩回,二联阻抗伸出;模式4:一联阻抗缩回,二联阻抗缩回。4种工作模式下的系统效率分析结果如图2所示。

由图2(a)可知:系统为模式1时,IM系统的出口阀开到最大减小背压,降低了泵源压力,提高了系统效率,开口比例=0.5时效率最高,为29.1%,相比较传统LS系统,效率提高1.26%;=0.31时,IM系统节能效果最明显,节能效率为1.69%。由图2(b)可知:模式2时,由于二联液压缸缩回时流入有杆腔的流量小于相同速度伸出时流入无杆腔的流量,比模式1的整体效率更高;开口比例=0.5时效率最高,=43.97%,比传统LS系统提高了1.88%;=0.31时节能效果最明显,节能效率为2.54%。由图2(c)可知:系统为模式3时,开口比例=0.5时效率最高,=23.51%,比传统LS系统提高了5.12%;=0.21时节能效果最明显,节能效率为10.53%。由图2(d)可知:系统为模式4时,由于二联液压缸缩回时流入有杆腔的流量小于相同速度伸出时流入无杆腔的流量,比模式2的整体效率更高;开口比例=0.5时效率最高,=37.91%,比传统LS系统提高了8.25%,=0.21时节能效果最明显,节能效率为15.97%。

图2 4种工作模式下的效率特性曲线

综上所述,IM系统的泵源压力低于传统LS系统泵源压力。在实际工作中,忽略的差距,负载及液压缸活塞杆目标速度为设定值,面积比和为常数且=1,所以泵源压力与进口阀开口比例负相关,开口比例越大,泵源压力越小。然而在IM系统中,进出口阀开口比例和的调节是分别独立的,当进口阀开口比例根据目标速度调整时,出口阀可以开到最大即=100%,从而降低泵源压力,减少液压泵能耗,实现节能作用。

因此,所提出的IM系统相比传统LS系统在各种工况下普遍具有更好的效率,当系统处于一联阻抗缩回和二联阻抗缩回工况时,IM系统节能效果最明显,节能效率为15.97%。

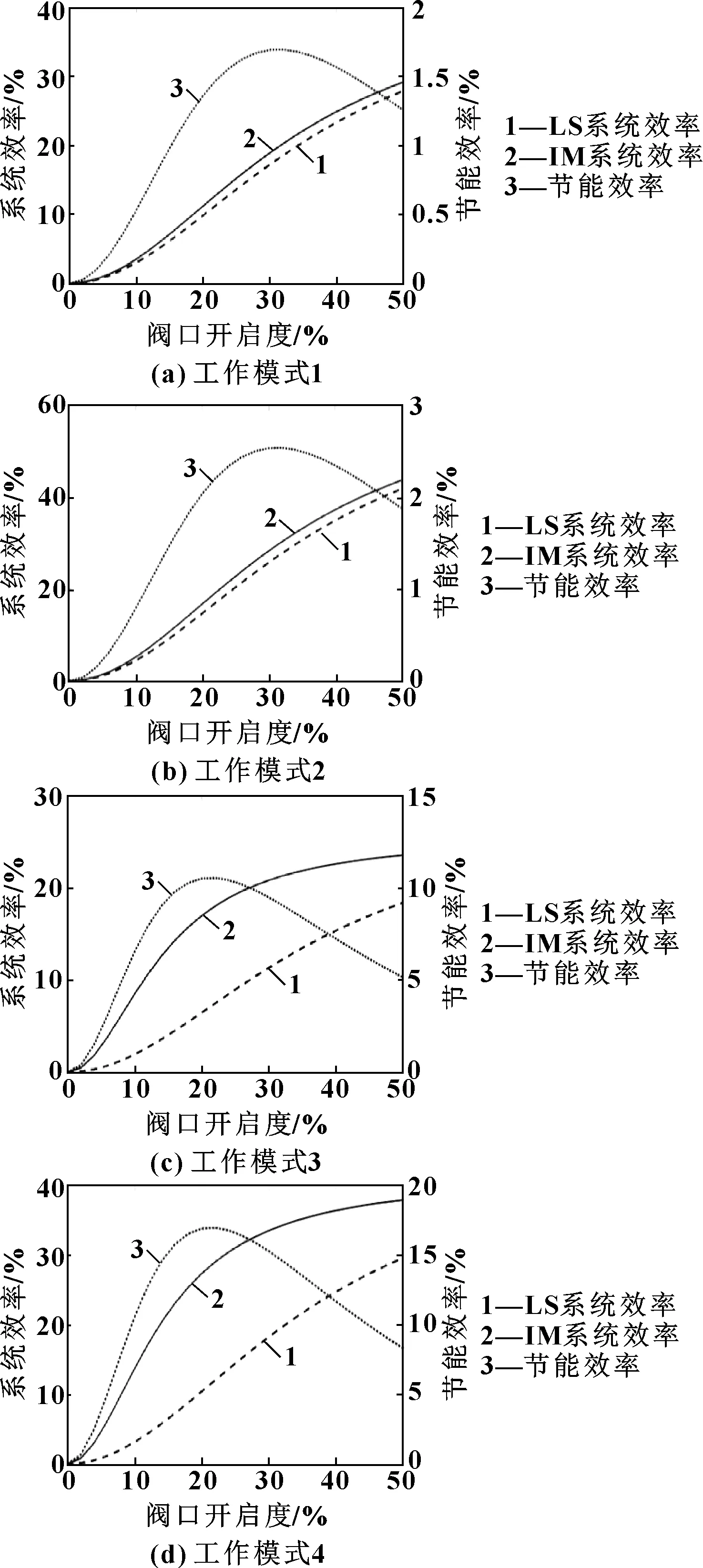

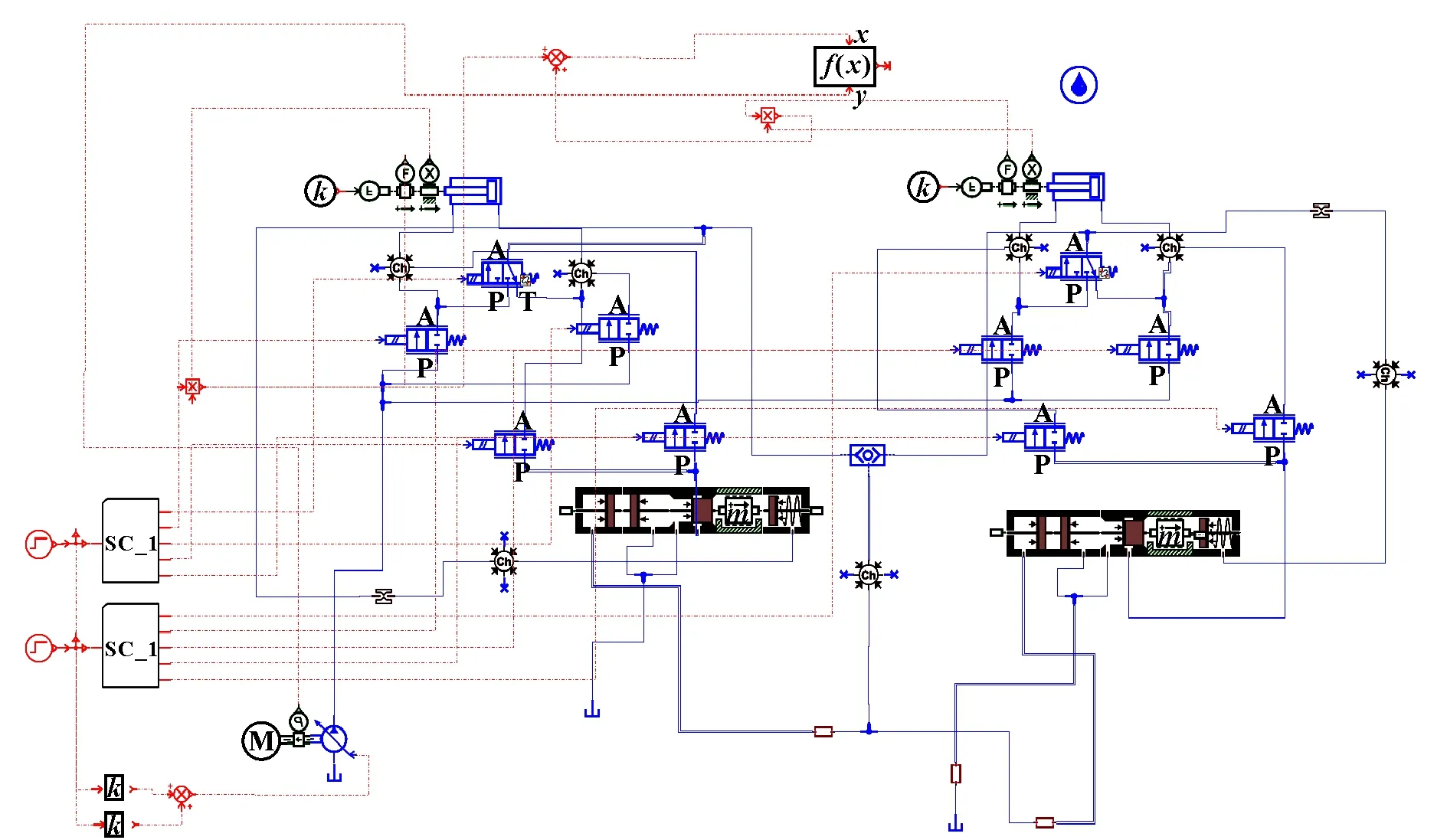

3 仿真验证

在AMESim软件中对LS和IM系统进行建模,利用液压元件库建立压力补偿器模型,如图3所示,IM、LS系统模型分别如图4和图5所示。

图3 压力补偿器的仿真建模

图4 IM系统的仿真模型

图5 LS系统的仿真模型

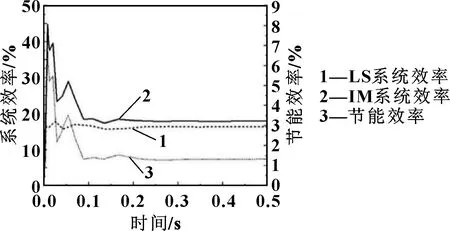

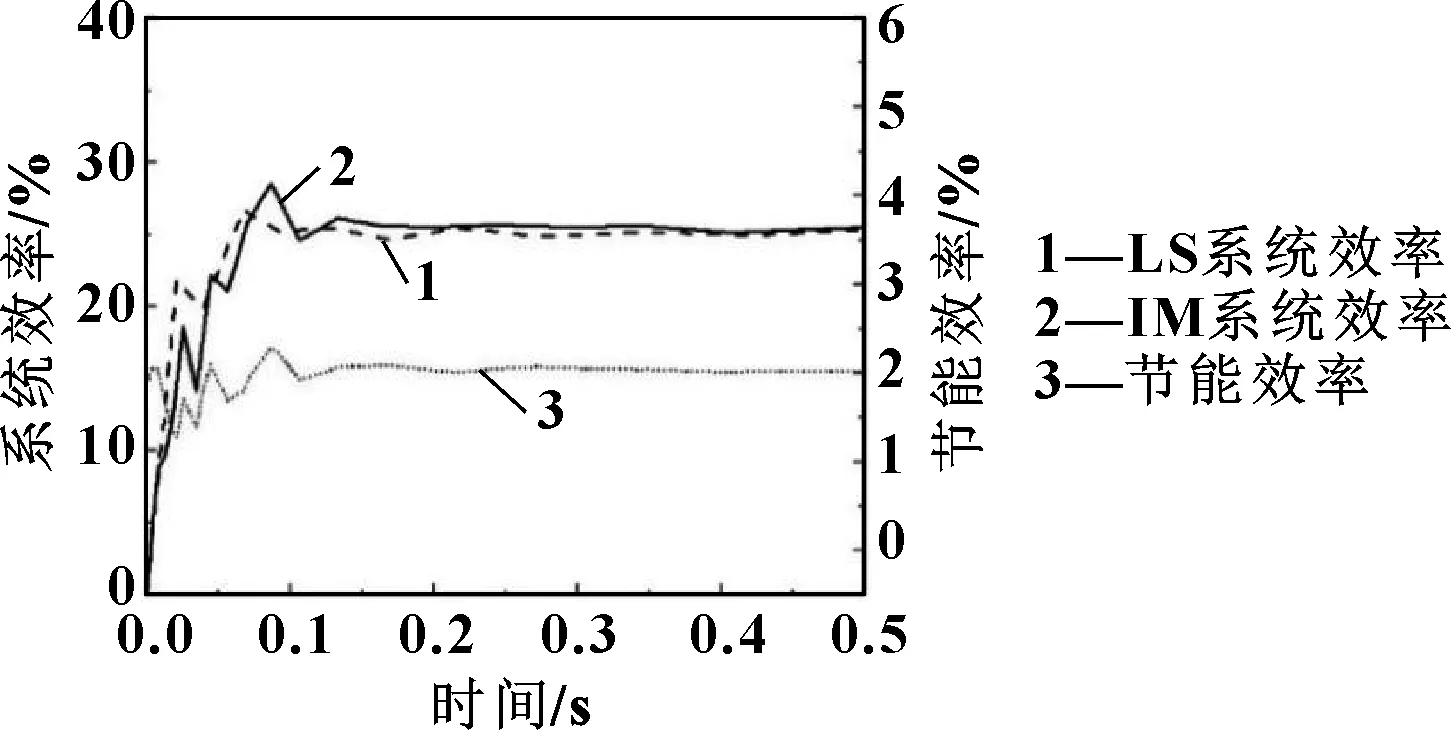

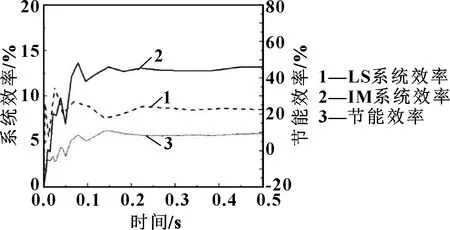

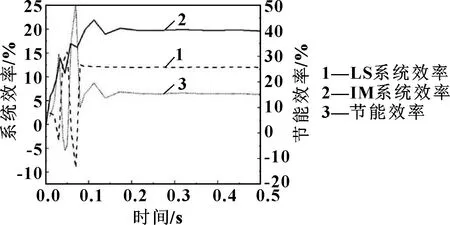

在仿真模型中进行验证,负载与第2节一致,在模式1和模式2时,设=0.31、=1,仿真结果分别如图6、图7所示;在模式3和模式4时,设=0.21、=1,仿真结果分别如图8、图9所示。

由图6可知:系统在0.2 s内波动,稳定后,IM系统效率为18.2%,LS系统效率为16.5%,节能效率为1.41%。由图7可知:系统在0.15 s内波动,稳定后,IM系统效率为26.3%,LS系统效率为25.8%,节能效率为2.06%。由图8可知:系统在0.22 s内波动,稳定后,IM系统效率为12.6%,LS系统效率为6.3%,节能效率为9.88%。由图9可知:系统在0.17 s内波动,稳定后,IM系统效率为18.9%,LS系统效率为12.1%,节能效率为15.03%。

图6 工作模式1的仿真结果

图7 工作模式2的仿真结果

图8 工作模式3的仿真结果

图9 工作模式4的仿真结果

因此,仿真结果与节能模型最佳节能效率计算结果基本一致,验证了此节能模型的正确性。

4 结论

本文作者针对抗流量饱和研究中传统LS系统节流损失大、电液压差补偿控制复杂的问题,将IM技术应用于LS系统,在回油路上进行机液压差补偿,设计了一种基于回油补偿的负载口独立系统。对该系统建立了节能特性模型,并与传统LS系统进行了节能特性对比。结果表明:新型IM系统的效率优于传统LS系统,其中当系统处于一联阻抗缩回和二联阻抗缩回工况时,IM系统节能效果最明显,节能效率计算结果为15.97%,节能效率仿真结果为15.03%,验证了其节能模型的正确性。研究结果为提高LS系统节能效率、降低抗流量饱和控制难度提供了参考。