颗粒流滴注润滑车削实验研究

李玉霞,覃孟扬,徐兰英,李佑长

(1.玉林师范学院物理与电信工程学院,广西玉林 537000;2.广东技术师范大学机电学院,广东广州 510635)

0 前言

浇注润滑是机加工最常用的切削减摩技术,基本作用是冷却和润滑,然而存在诸多问题,如用量大、成本高、对环境破坏大和冷却能力有限等。工程界和学术界陆续提出了低温冷风切削、液氮切削、微量润滑切削和微织构刀具切削等环保、高效(冷却)的改进润滑技术。

颗粒流润滑是二十一世纪初出现的一种润滑新技术。在切削中,将固体润滑介质以颗粒(粉末)状态直接导入工-刀-屑之间的接触面,利用微小颗粒的粘附、变形、滑滚、分层开裂等特性,减少做相对运动的两表面间的接触,从而减少摩擦、降低磨损,达到降低切削力和切削温度、改善刀具磨损、提高加工质量的目的。国内外学者对颗粒润滑介质的输送及导入、切削润滑效果与工艺参数优化、颗粒流润滑机制等进行了深入研究,并取得了较大进展。其中当前用于切削加工的颗粒介质输送及导入方式主要有:填涂式、铺粉式、送粉式、流化式、雾化式等。这些方式有不同的改善切削的效果,但也产生了新的问题,比如颗粒介质消耗量大、成本高、需要专用刀具或复杂的输送装置,限制了推广应用。目前最流行的研究方向是把颗粒流润滑和微量润滑结合,用压缩气体把颗粒介质和润滑液形成雾状混合物,喷到切削区,改善冷却和润滑;颗粒介质和润滑液的用量虽然非常少,但雾状混合物分布在空中,金属颗粒介质容易被吸入人体,对健康产生不利影响。所以目前还没有发现颗粒流润滑在切削加工中简便、高效、安全和低成本的使用方法,限制了它的推广应用,需要进一步探索颗粒流润滑的使用方法。

基于上述,本文作者结合浇注润滑和颗粒流润滑的特点,提出了颗粒流滴注润滑方法,达到简便、高效、安全和低成本地使用颗粒流润滑。在干切削、浇注润滑、颗粒流滴注润滑条件下,对45钢进行精、粗车削实验,比较切削力、切削温度和粗糙度的差异,研究颗粒流滴注润滑对切削过程及加工质量的影响。研究结果有助于深入了解颗粒流滴注润滑的特点,同时为颗粒流润滑的应用提供一定的实验依据。

1 颗粒流滴注润滑方法

传统浇注润滑是通过润滑液渗透进工-刀-屑之间的接触面,形成润滑油膜,降低摩擦因数,减少切削力和切削热;同时还通过润滑液的热传导带走热量,降低切削温度。浇注润滑的效果与润滑液的润滑性、渗透性和热容量有很大关系,为了保证(冷却)润滑效果,还往往采用大流量的润滑液。它的优点是润滑液用量多,适应大部分复杂的切削环境,兼顾了冷却和润滑的效果。缺点是实际参与到形成润滑油膜和带走热量的润滑液只是其中很少的一部分,大部分润滑液被浪费;而且润滑液自上而下地流动,由于流速和方向的影响,不利于在前、后刀面渗透形成油膜。这些缺点导致润滑液消耗多、成本高、对环境影响大等问题。如果在润滑液中混进微颗粒,形成颗粒流浇注润滑,更是成本高昂得不可承受,所以颗粒流很少采用浇注润滑方式。

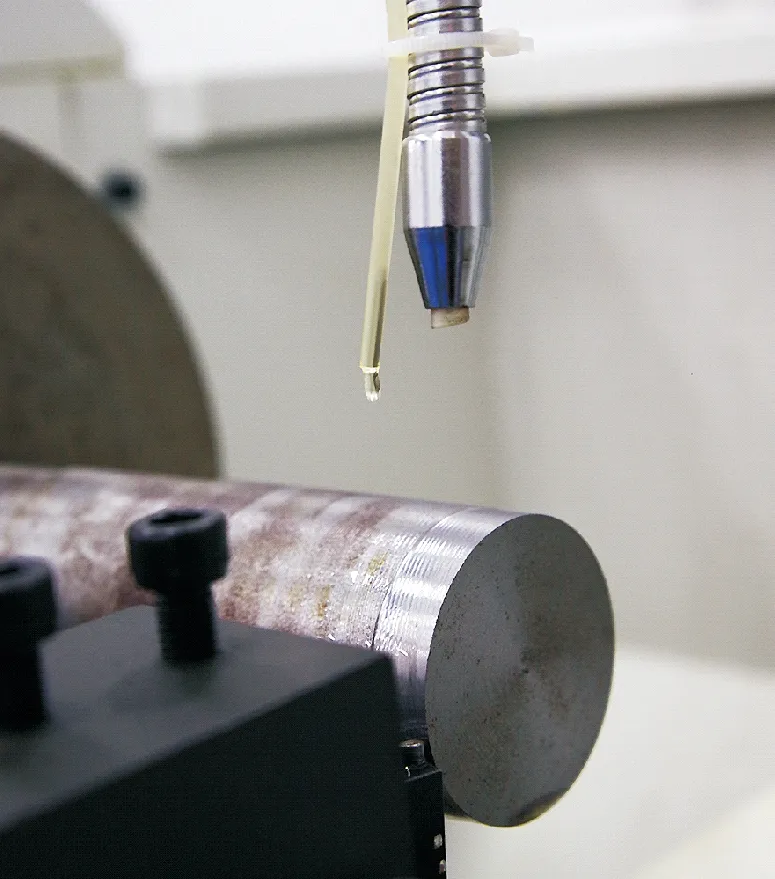

针对浇注润滑的优缺点,通过制作装置让颗粒流润滑液以滴注的方式,小量、连续、低速和精准地对切削区进行润滑(图1)。采用这种方式,润滑液利用自身重力形成点滴下垂到切削区,然后利用自身吸附力对切削区形成近似于静态的包裹状态。这种状态有利于发挥毛细管吸附作用,改善工-刀-屑接触面的渗透效果,更有利于形成颗粒流润滑油膜,同时还保留了一定的润滑液热交换降温的作用。这种方式可以大幅度减少润滑液用量,提高润滑液利用率,更好地发挥颗粒介质的作用,还可以避免颗粒流微量润滑在高温高速加工时,由于热容量低而导致润滑油膜失效的问题,是颗粒润滑介质有效输送及导入的新方式。

图1 滴注润滑

2 实验

2.1 实验方案

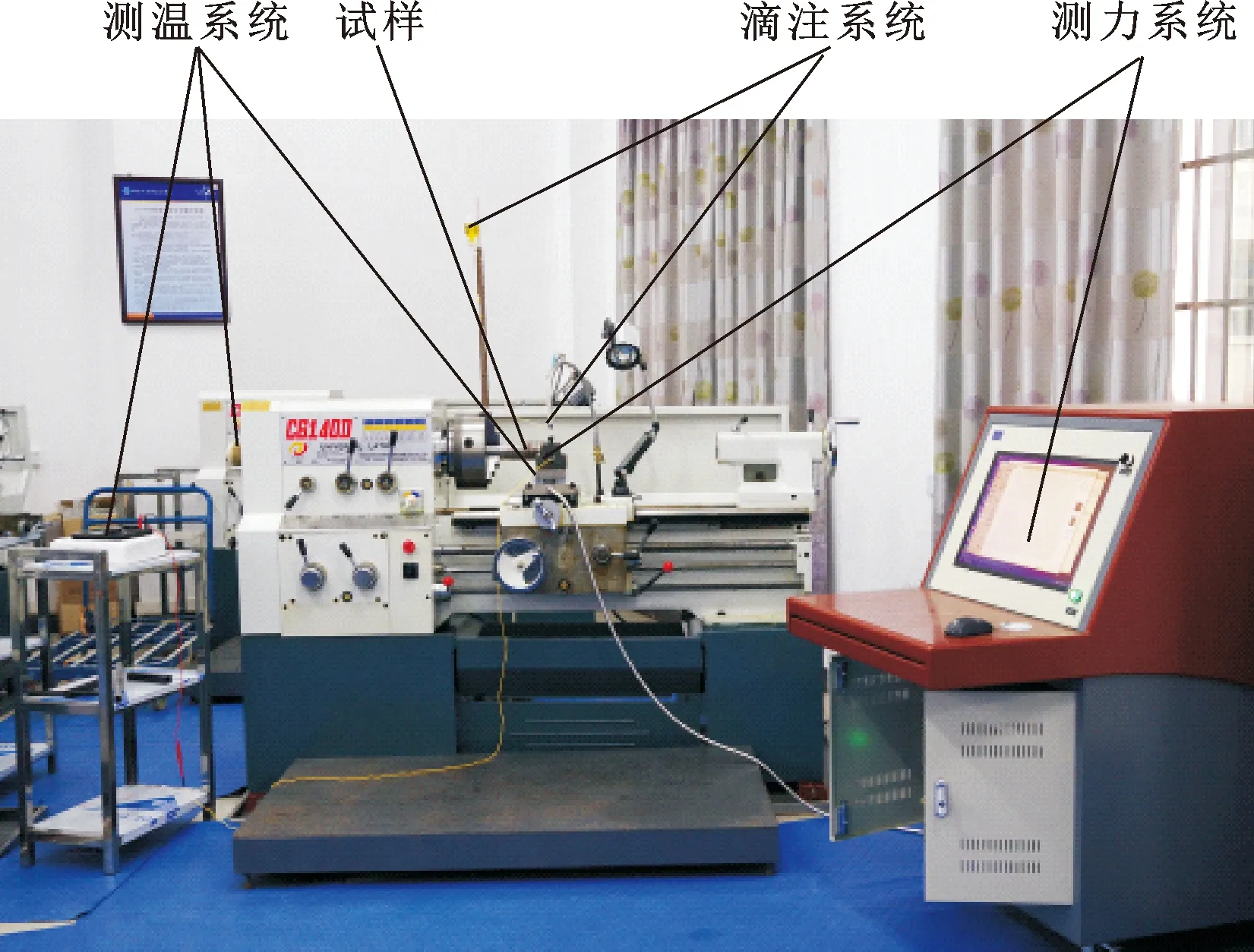

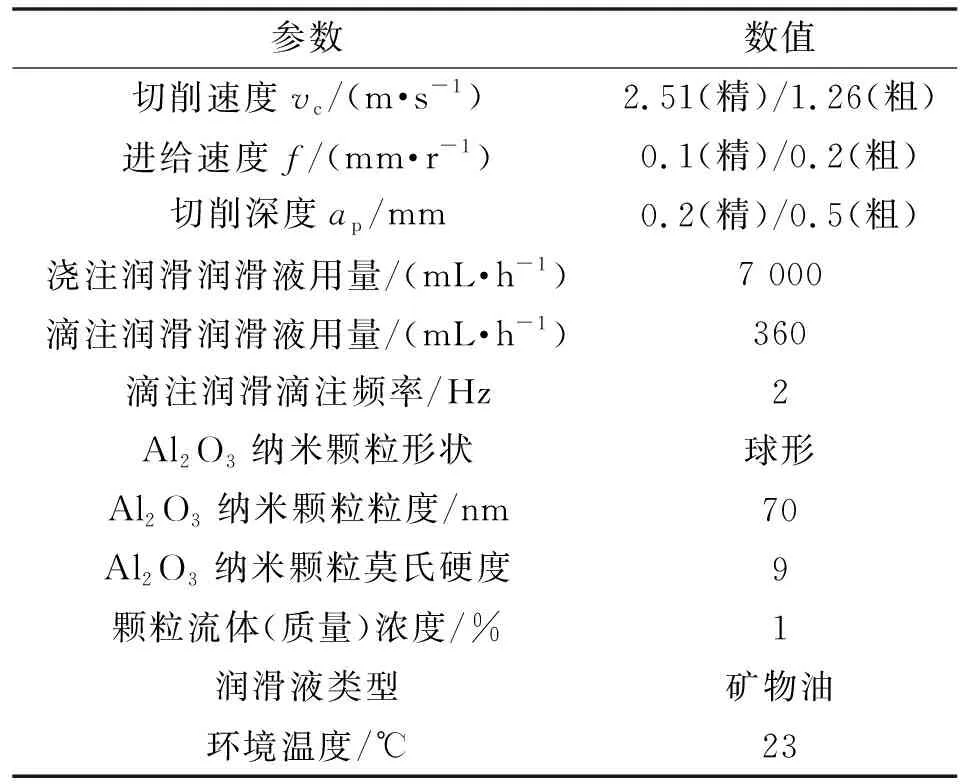

实验布置如图2所示。实验加工工艺为车削,车床型号为CA6140,加工刀具为硬质合金涂层车刀;试样材料为45钢,形状为直径30 mm、长度200 mm的棒料。工艺参数如表1所示,在润滑状态分别为干切削、浇注润滑和颗粒流滴注润滑的条件下,用同一把车刀对不同试样分别进行精、粗车削加工。加工过程中,测量切削力和切削温度;加工完成后,测量试样加工的表面粗糙度。

图2 实验现场

表1 工艺参数

2.2 纳米颗粒混合液制备

颗粒介质为AlO纳米颗粒,制作颗粒流时,把润滑液和AlO纳米颗粒按99∶1的比例混合,机械式搅拌3 min,再用超声波清洗仪震动5 min,确保混合均匀,0.5 h内使用。每次加工新试样,流体须重新搅拌、震动,确保流体混合状态一致。

2.3 滴注系统

将常规医学输液点滴系统改造成润滑液滴注系统,滴管附在车床润滑液喷管上,可以跟随刀具移动,保证颗粒流润滑液油滴位置相对刀具不变,颗粒流润滑液精确滴注在切削变形区。滴注的点滴频率为2 Hz,每20滴体积约为1 mL,折算颗粒流润滑液用量为360 mL/h,远小于浇注润滑方式的润滑液用量(约7 000~8 000 mL/h)。

2.4 试样测量

切削加工开始10 s后,用Kistler公司生产的9257A型压电晶体式三向车削测力系统测量切削力,用自制的自然热电偶车削测温系统测量切削温度(切削温度为切削区平均温度)。车削完成后,用时代公司生产的TR3200型表面粗糙度测量仪测量试样加工表面粗糙度值。

3 结果与讨论

3.1 切削力

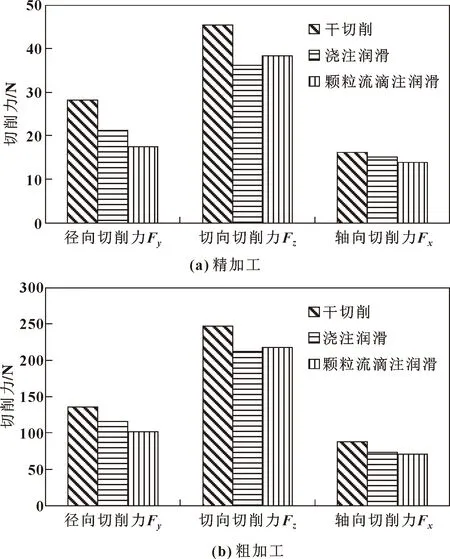

试样切削力如图3所示。对比径向、切向、轴向切削力,精加工时,颗粒流滴注润滑比干切削降低23.7%、8.9%、14.8%;浇注润滑比干切削降低15.9%、10.8%、13.5%。粗加工时,颗粒流滴注润滑比干切削降低24.8%、11.7%、19.3%;浇注润滑比干切削降低14.7%、14.5%、17.4%。

图3 切削力

实验结果显示颗粒流滴注润滑切削的试样在3个方向(径向、切向、轴向)都有降低切削力的效果,但不同方向效果不一样,在径向方向的降低效果最好,其次是轴向,切向最差。无论精、粗加工,颗粒流滴注润滑对降低径向切削力的效果都要优于浇注润滑;在切向和轴向,两者相差不大。

效果差异是因为颗粒流滴注润滑主要对前刀面-切屑的摩擦副起到作用,部分区域通过AlO纳米颗粒把滑动摩擦变为滚动摩擦,大幅降低摩擦因数,降低摩擦力;同时,由于AlO纳米颗粒的作用,刀-屑之间间隙增大,促进润滑液渗透,更有利于形成润滑油膜,也进一步降低了前刀面摩擦力。刀-屑摩擦力是径向切削力的主要组成之一,所以颗粒流滴注润滑对这个方向切削力影响最大,而且由于浇注润滑中,润滑液流速和流向影响前刀面油膜的形成,前刀面-切屑的摩擦副依然是滑动摩擦,AlO纳米颗粒的特殊作用,导致比传统浇注润滑的效果更好。在切向和轴向,切削力受刀-屑摩擦力影响很小,受刀-工摩擦力影响大,刀-工接触面在切削时始终保持紧密接触,AlO纳米颗粒很难渗透进去发挥作用;或者即使渗透进去在强力作用下容易变形,无法发挥作用。所以颗粒流滴注润滑降低切向和轴向切削力的效果和浇注润滑差不多。

3.2 切削温度

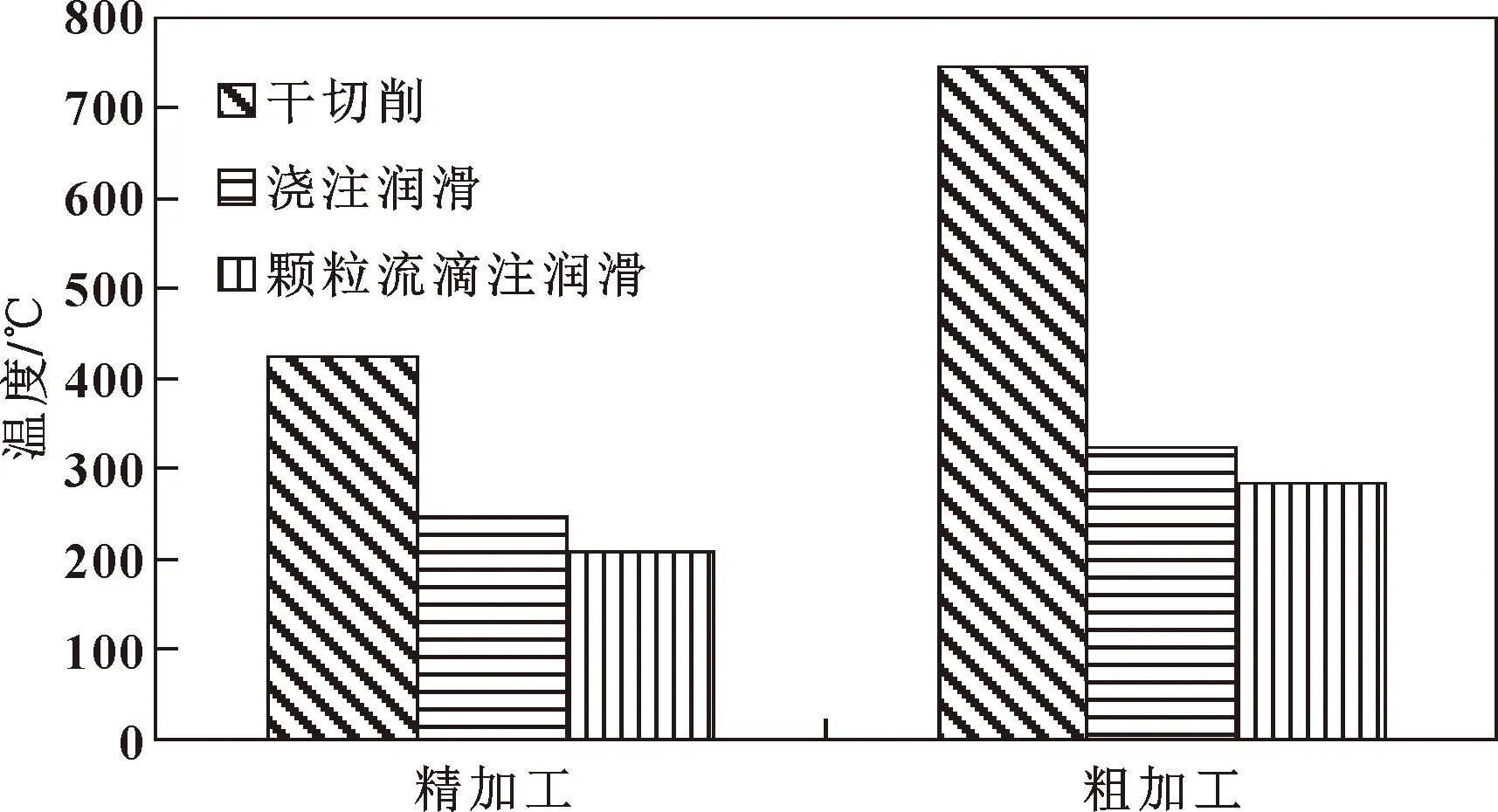

试样切削温度如图4所示:精加工时,颗粒流滴注润滑切削温度比干切削降低51.1%,浇注润滑比干切削降低42.4%;粗加工时,颗粒流滴注润滑切削温度比干切削降低61.3%,浇注润滑比干切削降低56.8%。

图4 切削温度

无论精、粗加工,颗粒流滴注润滑降低切削温度都有显著效果,甚至要优于浇注润滑,而且粗加工时作用效果要略好于精加工。总的来说,颗粒流滴注润滑冷却效果比浇注润滑提高6%左右。

一般来说,切削温度是切削热产生和散失的综合平衡,刀-屑摩擦是切削热的主要来源,同时前刀面也是切削温度最高的区域。如同上述分析一样,AlO纳米颗粒可以改变前刀面的刀-屑摩擦性质,滑动摩擦变为滚动摩擦,大幅降低摩擦(切削热);同时还促进润滑液渗透,更有利于形成润滑油膜,进一步降低摩擦(切削热),从而有效降低前刀面的温度,这是颗粒流滴注润滑冷却效果优于浇注润滑的最大原因。散热方面,润滑液通过热交换带走部分热量,起到冷却作用,但由于矿物油本身比热容小,能带走的热量有限;同时还看到颗粒流滴注润滑比浇注润滑的流速慢、流量小,却有更好的冷却效果,说明润滑液带走热量是切削温度降低的次要原因。由于粗加工的前刀面摩擦更剧烈,摩擦发热更明显,所以更容易受润滑条件影响,因此粗加工时颗粒流滴注润滑冷却效果更好。

3.3 粗糙度

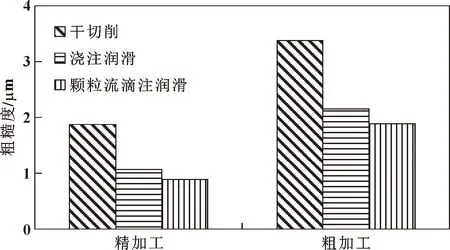

试样粗糙度如图5所示:精加工时,颗粒流滴注润滑切削的粗糙度比干切削降低53%,浇注润滑比干切削降低43.3%;粗加工时,颗粒流滴注润滑切削的粗糙度比干切削降低44.2%,浇注润滑比干切削降低36.1%。

图5 粗糙度

无论精、粗加工,颗粒流滴注润滑降低粗糙度都有显著效果,而且润滑效果要优于浇注润滑。精加工时,润滑效果要优于粗加工。颗粒流滴注润滑的润滑效果比浇注润滑提高8.9%左右。

试样的已加工表面是刀具和工件相互作用,经变形、破裂、挤压后形成,其中挤压对加工表面质量影响很大。传统切削理论中,工件材料在刀具高速强力作用下,变形和破裂是一个动态过程,形成的原始表面凹凸不平,需经刀具挤压的抹平作用,才能形成一个平整表面,因为刀具磨损以及一些较大的凹坑无法抹平,所以最终形成的表面是一个具有一定粗糙度的表面。浇注润滑通过冷却和润滑作用,减轻刀具磨损和摩擦的剧烈程度来降低粗糙度,但对凹坑形成的粗糙度无法解决。颗粒流滴注润滑除了发挥浇注润滑的原有作用外,AlO纳米颗粒在刀具的强力作用下,产生变形和粘附,对凹坑起到填补作用。填补-抹平的双重作用减轻了加工表面的凹坑现象,也就进一步降低了工件加工表面的粗糙度。精、粗加工的效果差异,主要是切削参数和刀具磨损差异导致抹平效果不一样。

综合上述,颗粒流滴注润滑对切向、轴向切削力的影响和浇注润滑相差不大,对径向切削力、切削温度和粗糙度的影响则要略优于浇注润滑。整体上来说,完全可以代替传统浇注润滑。考虑到颗粒流滴注润滑中润滑液使用量仅为浇注润滑的1/20,颗粒流滴注润滑的降成本作用、环保作用显著,颗粒流滴注润滑在切削加工中简便、高效、安全和低成本的使用,值得推广。此实验是颗粒流滴注润滑的初步实验,还需要进一步研究来探明润滑液的性能、作用机制和作用效果。

4 结论

(1)颗粒流滴注润滑径向切削力小于浇注润滑,切向和轴向切削力和浇注润滑相差不大;

(2)颗粒流滴注润滑切削温度小于浇注润滑;

(3)颗粒流滴注润滑加工表面粗糙度小于浇注润滑;

(4)颗粒流滴注润滑效果可以代替浇注润滑,显著降低润滑液用量,具有环保性。