柔性生产线加工坐标系动态生成技术

田辉,贾保国,王昭

西安飞机工业集团股份有限公司 陕西西安 710089

1 序言

在数字化加工领域,一切加工运动的数字化控制都是以加工坐标系为基准的。对于在数控机床上加工的每一项零件,首先必须建立特定的加工坐标系以及其与机床原始坐标系的映射关系。

随着加工技术逐渐向智能化方向发展,以数字化加工为基础、融合智能控制技术的柔性生产线制造模式越来越多地应用到加工制造领域。由于在柔性生产线制造模式下,所有的机床加工及物流过程都是无人化运行状态,因此,传统的人机交互数控机床操作方式不再可行,数控加工前的对刀、找正以及设定加工坐标系等准备工作不能再依靠人来完成[1-3]。

对于面向“小批量、多品种”产品制造的柔性生产线来说,快速精确地自动生成成百上千类不断变化的产品的加工坐标系一直是研制的难点。通常的解决办法是针对每项产品,尽可能地提高其工装夹具的精度,预先调整好产品在加工机床上的固定位置,并分配固定的加工坐标系(见图1)。但这种传统的解决办法存在的不足也是明显的:产品装夹的精度大大提高,加大了自动化装夹系统的制造难度;装夹系统带来的误差难以消除,导致一定的产品精度损失,并且随着装夹系统的长期使用,进一步增加了误差波动的范围。特别是对于采用自动交换托盘加工的柔性生产线来说,托盘在机床间的分配调度具有不确定性,也再次增加了产品在不同机床上加工的误差累积。此外,对于柔性生产线来说,产品类型变化大、数量多是其主要特点,也是其优势所在,而这种固化的坐标系建立方式对于成百上千类不断变化的产品来说,也降低了生产线的柔性。

图1 在柔性生产线机床上建立加工坐标系示意

因此,在保证生产线产品柔性化加工的前提下,设计一种快速精确自动生成所有上线产品加工坐标系的方法,对于更广泛地推广柔性生产线先进制造模式、提升零件加工技术的智能化水平具有重要价值。

2 面向柔性生产线的加工坐标系动态生成技术开发总体思路

采用自动交换托盘的数控加工柔性生产线是一种广泛应用的柔性生产线开发模式,其通过托盘自动交换进行机外换装,实现生产线内任意产品能够在任意一台生产线内数控机床上以无人化方式进行加工。

本文针对这种自动交换托盘的数控加工柔性生产线,研发了一种在柔性生产线多台数控加工机床上动态生成工件数控加工坐标系的技术。通过技术开发,使柔性生产线上任意一项产品在任意一台数控机床内以无人化方式自动生成对应的加工坐标系,并实现自适应精度补偿,以消除托盘交换、工装制造和工件装夹带来的误差。该技术由以下三部分内容构成。

1)柔性生产线内机床基准坐标系的自动生成技术,即为生产线内每台机床自动创建一个基准点,作为产品加工坐标系的参考点。

2)柔性生产线待加工产品的初始加工坐标系的动态生成技术,即在产品所在的机床上动态生成该产品的初始加工坐标系。

3)待加工产品最终加工坐标系的自适应生成技术,即自动创建待加工产品最终加工坐标系,并通过自适应测量和补偿,消除工装、装夹等误差。

3 加工坐标系动态生成技术开发原理

3.1 生产线内机床基准坐标系的自动生成

生产线内机床基准坐标系,是建立生产线内所有产品族加工坐标系的基准点,也是CAM编程坐标系与实体机床加工坐标系相对应的基准点,因此,需要选择一个相对固定且便于测量的位置点作为其原点。

图2 机床基准坐标系生成示意

机床基准坐标系的生成如图2所示,其建立步骤为:①在柔性生产线内任意一台数控机床上,选定一个标准托盘上的固定位置作为基准点,该托盘在数控机床工作台上的位置是相对固定的。②在柔性生产线内调试阶段,针对生产线内每台数控机床,预先测定该基准点在机床原始坐标系下的机械坐标,并以系统用户变量形式存储于机床控制系统的用户变量文件中。③在产品进行自动化加工前,通过系统宏程序方式调用包含基准点机械坐标的系统用户变量,自动生成该机床的基准坐标系。

3.2 产品初始加工坐标系的动态生成

产品的初始加工坐标系,是产品进入机床后所有后续程序的基准,不同的产品可以拥有不同的初始加工坐标系。为了使大量生产线上的产品可以灵活获得自己的加工坐标系,适应多变的柔性加工需求,需要采用动态生成的方法为每个产品创建初始加工坐标系(见图3),并且不受产品数量限制。

产品初始加工坐标系的建立步骤如下。

1)在包含待加工产品、工装和标准托盘的数控编程环境下,建立三者之间的理论位置关系并与实际加工保持一致。

图3 产品初始加工坐标系示意

2)在托盘基准点建立机床基准坐标系,同时在产品的定位点建立编程环境下的产品初始加工坐标系,该初始加工坐标系与机床基准坐标系可以是平移关系,也可以是平移+旋转关系。

3)在数控编程环境下,创建一个包含产品初始加工坐标系与机床基准坐标系坐标位置关系的数控系统宏程序,该宏程序能通过机床基准坐标系与产品初始加工坐标系的坐标位置关系进行运算,自动生成机床环境下的产品初始加工坐标系。

当初始加工坐标系与机床基准坐标系是平移关系时,坐标位置运算关系为X3=X2+δX,Y3=Y2+δY,Z3=Z2+δZ,其中,(X3,Y3,Z3)是初始加工坐标系原点坐标,(X2,Y2,Z2)是机床基准坐标系原点坐标,(δX,δY,δZ)是两坐标系原点X、Y、Z方向的坐标差值。

当初始加工坐标系与机床基准坐标系是平移+旋转关系时,由于初始加工坐标系Z轴与机床基准坐标系Z轴一般情况下都是平行的,故旋转关系只考虑绕Z轴旋转,如图4所示。因此坐标位置运算关系为X3=X2+δX-Xe,Y3=Y2+δY-Ye,Z3=Z2+δZ,C3=C2+δC。其中,C3是初始加工坐标系角偏置,C2是机床基准坐标系角偏置,δC是两坐标系旋转角度差值;Xe=(X2+δX-X0)-(X2+δX-X0)cos(-δC)+(Y2+δY-Y0)sin(-δC),Ye=(Y2+δY-Y0)-(Y2+δY-Y0)cos(-δC)-(X2+δX-X0)sin(-δC);X0、Y0分别是旋转工作台中心X轴、Y轴方向的机床原始坐标。

图4 坐标系平移+旋转关系示意

4)在柔性生产线环境下,产品进行自动化加工前,通过系统自动运行该宏程序,自动生成产品所在机床上的产品初始加工坐标系。

3.3 产品最终加工坐标系的自适应生成

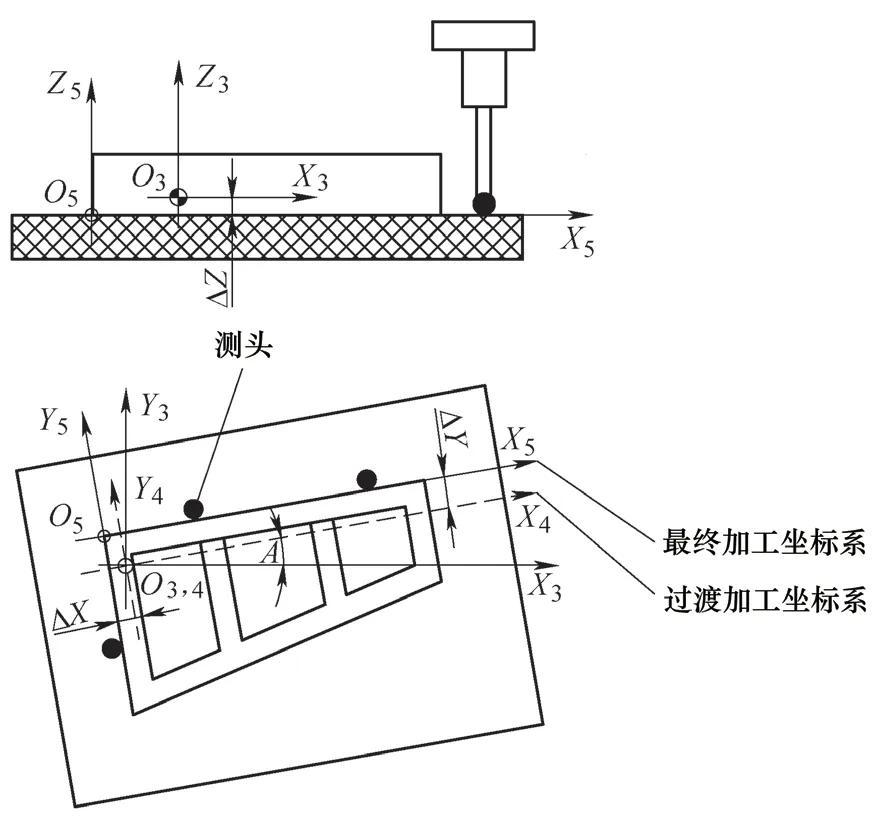

待加工产品进入机床定位后,由于仍然存在托盘重复定位误差、工装制造误差和装夹误差等误差累积,因此,进行加工坐标系的再次修正是必要的。产品最终加工坐标系的生成如图5所示,其实现方法如下。

图5 产品最终加工坐标系的生成示意

1)在数控编程环境下,以产品初始加工坐标系为基准,创建测头自动测量找正程序。

2)先利用测头测量产品的一个基准边上距离较远的两点或产品两个定位孔心的坐标,计算两点连线与初始加工坐标系的角度偏差,通过数控系统坐标旋转功能绕Z轴旋转产品初始加工坐标系,自动补偿产品角度偏差,生成过渡加工坐标系。

3)再利用测头分别测量产品的X、Y、Z三个方向的定位面,分别计算X、Y、Z三个方向上实际产品的位置与过渡加工坐标系的位置偏差,通过数控系统坐标平移功能分别修正过渡加工坐标系,生成最终加工坐标系。

4)在柔性生产线环境下,产品进行自动化加工前,通过系统自动运行该自动测量找正程序,自动生成产品所在机床的最终加工坐标系。

4 柔性生产线加工坐标系动态生成技术开发范例

4.1 实施应用环境

本文以由若干台DMU160P数控机床组成的托盘交换式柔性生产线加工坐标系的动态生成过程为例进行说明。其中,柔性生产线中的数控机床为转台式五坐标数控加工中心DMU160P,对于三坐标数控机床、四坐标数控机床或六坐标数控机床同样适用,数控系统为Sinumerik 840D。产品进出机床方式为托盘自动交换,托盘在工作台上采用零点定位系统或其他类似方式自动定位装夹。产品的基准找正方式可以是基准边找正、两孔找正或孔边找正,机床内测量方式为RMP60测头测量。产品在柔性生产线内的调度分配策略为按最小等待时间分配加工机床。

4.2 生产线内机床基准坐标系的自动生成开发范例

首先是完成生产线内机床基准坐标系的自动生成,具体步骤为:①在柔性生产线内任意一台数控机床上,通过自动交换送入一个标准托盘;标准托盘通过零点定位系统自动定位装夹到机床工作台上;选定一个标准托盘上的基准孔的中心作为托盘基准点。②在柔性生产线内调试阶段,针对生产线内每台数控机床,预先测定该基准点在机床原始坐标系下的机械坐标(X,Y,Z),并以系统用户变量(如CSZUOBIAOXI_X,CSZUOBIAOXI_Y,CSZUOBIAOXI_Z)形式存储于每台机床控制系统的用户变量文件中。③在产品进行自动化加工前,通过系统宏程序方式调用包含基准点机械坐标的系统用户变量,通过控制系统的坐标系创建指令自动生成该机床的基准坐标系。宏程序示例如下。

N26 $P_UIFR[1,X,TR]=CSZUOBIAOXI_X;设置托盘基准点G54的X偏置

N27 $P_UIFR[1,Y,TR]=CSZUOBIAOXI_Y;设置托盘基准点G54的Y偏置

N28 $P_UIFR[1,Z,TR]=CSZUOBIAOXI_Z;设置托盘基准点G54的Z偏置

如机床工作台为带C轴旋转的工作台,增加指令如下。

N29 $P_UIFR[1,C,TR]=CSZUOBIAOXI_C;设置托盘基准点G54的C角偏置

4.3 产品初始加工坐标系动态生成开发范例

第二步需要在机床基准坐标系的基础上动态生成产品初始加工坐标系,具体宏程序示例如下。

N20 R282=-385;读取机床基准坐标系下编程坐标原点X偏置,存入R变量

N21 R283=-285;读取机床基准坐标系下编程坐标原点Y偏置,存入R变量

N22 R284=369.5;读取机床基准坐标系下编程坐标原点Z偏置,存入R变量

N30 $P_UIFR[1,X,TR]=$P_UIFR[1,X,TR]+R282;设置初始加工坐标系G54的X偏置

N31 $P_UIFR[1,Y,TR]=$P_UIFR[1,Y,TR]+R283;设置初始加工坐标系G54的Y偏置

N32 $P_UIFR[1,Z,TR]=$P_UIFR[1,Z,TR]+R284;设置初始加工坐标系G54的Z偏置

对于机床工作台为带C轴旋转的工作台,且产品加工坐标系与机床基准坐标系存在旋转角度的情况,宏程序示例如下。

N20 R282=-385;读取机床基准坐标系下编程坐标原点X偏置

N21 R283=-285;读取机床基准坐标系下编程坐标原点Y偏置

N22 R284=369.5;读取机床基准坐标系下编程坐标原点Z偏置

N23 R285=90;读取机床基准坐标系下编程坐标旋转角度

N24 R275=$TC_CARR15[1];读取旋转工作台中心X方向机床原始坐标

N25 R276=$TC_CARR16[1];读取旋转工作台中心Y方向机床原始坐标

N30 $P_UIFR[1,X,TR]=$P_UIFR[1,X,TR]+R282;设置产品初始加工坐标系G54的X偏置

N31 $P_UIFR[1,Y,TR]=$P_UIFR[1,Y,TR]+R283;设置产品初始加工坐标系G54的Y偏置

N32 $P_UIFR[1,Z,TR]=$P_UIFR[1,Z,TR]+R284;设置产品初始加工坐标系G54的Z偏置

N33 $P_UIFR[1,C,TR]=$P_UIFR[1,C,TR]+R285;设置产品初始加工坐标系G54的C角偏置

N34 R277=$P_UIFR[1,X,TR]-R275;计算X偏置与转台中心差值

N35 R278=$P_UIFR[1,Y,TR]-R276;计算Y偏置与转台中心差值

N36 R279=-R285;角度反向

N37 R280=R277-R277*COS(R279)+R278*SIN(R279);计算带C角旋转的X偏置修正量

N38 R281=R278-R278*COS(R279)-R277*SIN(R279);计算带C角旋转的Y偏置修正量

N39 $P_UIFR[1,X,TR]=$P_UIFR[1,X,TR]-R280;旋转修正后的产品初始加工坐标系G54的X偏置

N40 $P_UIFR[1,Y,TR]=$P_UIFR[1,Y,TR]-R281;旋转修正后的产品初始加工坐标系G54的Y偏置

4.4 加工产品最终加工坐标系自适应生成开发范例

最后是产品最终加工坐标系的自适应生成,宏程序示例如下。

……

;POINT:1位置测量

N35 G0 X215.197Y70.Z355.654;位置接近

N35 G1 X215.197Y70. Z325.654F3000.;位置接近

N36 L9632(1,270,215.,47.,325.,50,9999,9999);第一点位置测量

N37 R80=POS_Y;第一点Y坐标

N38 R81=$AA_IW[X];第一点X坐标

……

;POINT:2位置测量

N45 G0 X-146.056Y70.Z355.362;位置接近

N45 G1 X-146.056Y70.Z325.362F3000.;位置接近

N46 L9632(1,270,-146,47,325,50,9999,9999) ;第二点位置测量

N47 R82=POS_Y;第二点Y坐标

N48 R83=$AA_IW[X] ;第二点X坐标

……

N49 R85=R82-R80;Y坐标差值

N50 R84=R83-R81;X坐标差值

N51 R86=ATAN2(R85,R84) ;计算角度偏差

N52 $P_UIFR[1,C,TR]=$P_UIFR[1,C,TR]+(R86+180);补偿产品加工坐标系角度偏差

;X基准位置测量

……

N35 G0 X-146.056Y70.Z355.654;位置接近

N35 G1 X-146.056Y70.Z325.654F3000.;位置接近

N36 L9632(1,270, -146,47,325,50,9999,9999);X基准位置测量

N37 R87=POS_X;X基准位置

N30 $P_UIFR[1,X,TR]= R87;设置产品加工坐标系G54的X偏置

;Y基准位置测量

……

N35 G0 X215.197Y70.Z355.654;位置接近

N35 G1 X215.197Y70.Z325.654F3000.;位置接近

N36 L9632(1,270,215,47,325,50,9999,9999);Y基准位置测量

N37 R87=POS_Y;Y基准位置

N30 $P_UIFR[1,Y,TR]= R87;设置产品加工坐标系G54的Y偏置

;Z基准位置测量

……

N35 G0 X215.197Y70.Z355.654;位置接近

N35 G1 X215.197Y70.Z305.654F3000.;位置接近

N36 L9632(1,270,215,47,305,50,9999,9999);Z基准位置测量

N37 R87=POS_Z;Z基准位置

N30 $P_UIFR[1,Z,TR]= R87;设置产品加工坐标系G54的Z偏置

柔性生产线方箱式多工位加工坐标系动态生成的仿真及现场应用案例分别如图6、图7所示。

图6 方箱式多工位加工坐标系动态生成仿真模拟

图7 方箱式多工位加工坐标系动态生成现场应用

5 结束语

柔性生产线制造模式是离散式生产发展的重要方向,快速精确地建立柔性生产模式下的加工基准是无人化精准生产的基础。本文阐述的方案较好地解决了柔性生产线上任意产品与任意数控机床的加工基准匹配问题,保证了无人化加工的可靠性,保持了柔性生产线的柔性特征,具有现实意义。