基于均匀试验的水力旋流器工作效率分析及参数优化

姜佑明

(中铁二十五局集团有限公司,广东 广州 510600)

随着经济高速发展对资源流动高效率的要求,我国交通网络建设发展迅猛,且呈向西部延伸的大趋势,交通建设条件已由平原微丘区进入山岭丘陵区,隧道总里程数急剧增加,洞渣成为我国利用率低、增速最快的固体废弃物之一,其环境保护成本大,亟待提高资源化利用率。大量学者和机构[1-3]纷纷开展隧道洞渣在工程施工中的综合利用研究工作,在工程应用中验证了机制砂混凝土的良好施工效果,获得了不影响其和易性的合适当量的粉体体积范围,探讨了机制砂混凝土收缩开裂发生机理及养护预防的重要性。在利用洞渣加工优质机制砂石、缓解工程中骨料供需矛盾、降低工程投资、提高其资源化利用等方面均取得了一定成果[4-6]。在隧道洞渣加工砂石骨料过程中,由于原料高含泥含水、黏性强、岩石成分复杂多变的特性,原料与成品骨料的石粉多以附着粉、缝隙粉和石粉团块形式稳定存在[7-8],游离粉占比少,湿法加工工艺更适宜。水力旋流器凭借结构简单紧凑、处理效果明显、操作维护便利及使用成本低的优势,广泛应用于砂石生产等众多行业固液非均相混合物的分离[9]。但是机制骨料还存在颗粒级配、石粉含量等参数指标不稳定问题,严重影响搅拌站混凝土与砂浆流动性、强度和致密性等性能的稳定性[10-13]。研究发现旋流器的结构参数,如进料管、溢流管、锥段、底流口及内置附件等对其实际性能影响显著[14-18]。通过数值分析、数学模型模拟以及试验验证,王元文等[14,19-22]研究了旋流器的操作压力、进料浓度、物料颗粒粒形和底流口直径等对其性能的影响。旋流器结构一定时,SLACK等[23-24]分析发现压力降随流量与密度的增大而增加,进而影响其底流分率。在实际砂石生产中,受限于旋流器结构既定、砂水物料浓度浮动、操作人员认知水平差异大、原料隧道洞渣成分不稳定等各种因素,工作效果常低于设计预期,既造成砂石品质不稳定,同时也给生产线配套的污水环保处理带来较大的压力。因此,本文以水力旋流器的入料压力、进口浓度及底流口喷嘴尺寸为变量因素,利用均匀试验设计法[25],结合某隧道施工中直径0.3m水力旋流器常出现的砂粗、浓缩脱水效果差、石粉含量高(MB值大于1.4)的情况,在结构参数基本保持不变时,分析3个变量因素对其工作效率的影响,并成功优化现场参数设置,获得比较理想的生产效果,以期给类似生产现场的操作者提供借鉴与指导。

1 试验概况

1.1 试验装置

洞渣项目现场使用水力旋流器,通过内、外旋流方向实现不同比重物料的分离。水力旋流器采用2个一组并联安装,共2组,与轮斗洗砂机、脱水筛组成洗砂回收脱水设备,其结构、原理及主要技术参数如图1,图2及表1所示。

图2 洗砂回收脱水设备结构图Fig.2 Structure diagram of sand washing,recycling and dewatering equipment

表1 水力旋流器的主要设备参数Table 1 Main equipmentparametersofhydrocyclone

图1 水力旋流器结构与原理图Fig.1 Structure and schematic diagram of hydrocyclone

现场配套试验装置包括型号4/3C-AH离心式渣浆泵、型号2030轮斗洗砂机(筛板冲孔宽度为3mm)、型号2035脱水筛、清洗水箱、电控柜、蝶阀、不同管径管路和其他破碎筛分输送设备等。配套的实验仪器有感量1 g天平、鼓风干燥箱、不同筛孔尺寸的方孔筛(含筛底和筛盖)、搪瓷盘、毛刷和标准容器等。

1.2 试验材料

机制砂:经筛分、干燥预处理后混合均匀,满足国家标准中2区中砂的颗粒级配指标要求;破碎原料:该隧道正常掘进产生的洞渣;水:从附近抽取的干净溪水。

1.3 测量方法

取一定量的干砂和水均匀混合后,再取标准体积的样品V标准,称重质量为m标准,样品静置至完全沉淀无变化后,测量沉淀的颗粒堆积体积为V沉淀,烘干后颗粒称重质量为m沉淀,可计算得出砂石混合液的浓度C:

水力旋流器的细砂回收效率η定义为单位时间t内旋流器底流排出的混合液烘干后,回收的细砂体积V回收与渣浆泵泵入的混合液中原干细砂的体积V输入之比:

其中:V输入=C×Q×t,Q为离心式渣浆泵出料口的流量。

机制砂颗粒级配与细度模数的测定步骤参照GB/T 14684《建设用砂》[26]中7.3进行。

机制砂石粉含量与亚甲蓝MB值的测定步骤参照GB/T 14684《建设用砂》[26]中7.4和7.5进行。

2 均匀试验方案设计

2.1 方案设计

均匀试验设计是由我国方开泰教授和王元教授首先提出的一种适合多因素、多水平的部分因子试验设计方法。通过该方法使得试验点均匀分布,从而实现有限的试验点对整体具有良好的代表性,大幅度减少试验次数[27]。

试验采用2因素(入料压力和进口浓度)5水平和1因素(底流口喷嘴尺寸)2水平,如采用正交试验可选用L50表,不足之处是试验次数过多。而均匀试验设计方法只需要确保试验点在试验范围内具有均匀分布的统计特性,每个因素的每个水平只做一次试验,试验次数少,因此采用均匀试验设计方法进行试验方案设计。

通过选用U*10(1010)和拟水平技术,可获得混合水平U10(52×2)设计表,偏差D=0.392 5,设计方案如表2所示,只需10次试验即可。

表2 均匀试验设计Table 2 Uniform design table

2.2 试验流程

通过调节管道阀门与控制旋流器开启数量,调整第2清洗箱进料浓度和更换旋流器底部喷嘴型号,验证入料压力、进口浓度及底流口喷嘴尺寸变化对既定结构旋流器的细砂回收效果的影响,设备具体结构见图2。试验流程如下。

测试流程:现场试验利用生产线已有设备,按不同浓度配比将干砂与清水混匀后,通过溜槽进入2035脱水筛下面的第2清洗箱,通过4/3C-AH离心式渣浆泵泵送至水力旋流器组进行固液分离。分离的细砂从旋流器底部的底流口喷嘴排至2035脱水筛脱水,未被分离的少量固体随水依次经过旋流器顶部的溢流管、返水箱和管道排至污水池。最后,经板框压滤机脱水处理,实现零污水排放、生产用水仅有少量水耗、循环利用、对周边无污染的环保目标。

验证流程:启用生产线正常生产,前端喷淋水洗的砂水混合物经溜槽进入2030轮斗洗砂机的第1清洗箱,经轮斗搅拌混匀与分离,粗颗粒进入2035脱水筛脱水,细颗粒以砂水混合物形式经底部管道进入脱水筛下面的第2清洗箱,通过4/3C-AH离心式渣浆泵泵送至水力旋流器组进行固液分离。分离的细砂从旋流器底部的底流口喷嘴排至2035脱水筛脱水,未被分离的少量固体随水依次经过旋流器顶部的溢流管、返水箱和管道排至污水池。最后,经板框压滤机脱水处理,实现零污水排放、生产用水仅有少量水耗、循环利用、对周边无污染的环保目标。

3 试验结果及分析

3.1 各因素与回收效率结果直观分析

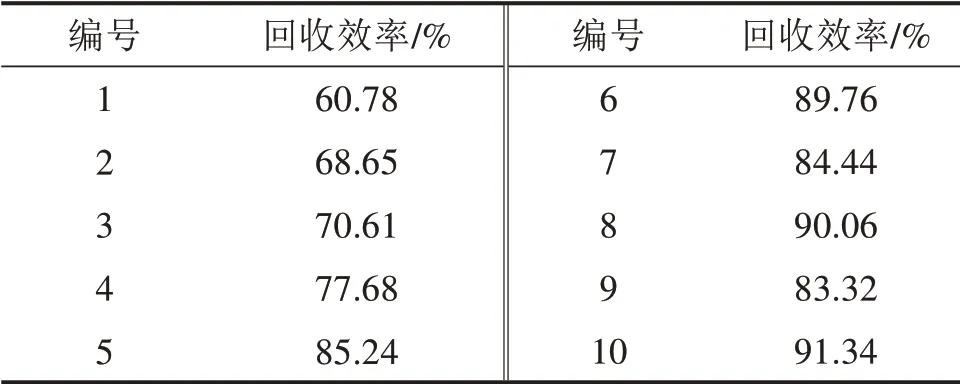

按照以上均匀试验设计方案,水力旋流器回收效率结果如表3所示。

表3 水力旋流器回收效率试验结果Table 3 Experimental resultsof recovery efficiency of hydrocyclone

入料压力、进口浓度和底流口喷嘴尺寸与水力旋流器回收效率试验结果直观分析见图3。

图3 各因素对水力旋流器回收效率的影响Fig.3 Influence of various factorson recovery efficiency of hydrocyclone

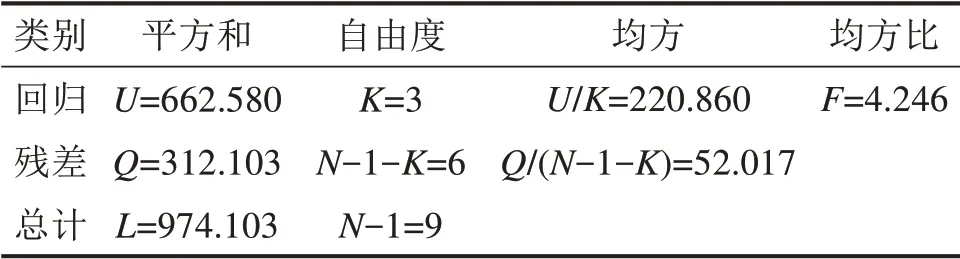

3.2 回归结果与分析

对试验数据采用后退法进行分析,取显著性水平参数α=0.10,得到回归方程如下:

其中:X1为自变量入料压力;X2为自变量进口浓度;X3为自变量底流口喷嘴尺寸。

标准回归系数及影响回收效率的分析见表4。

表4 影响回收效率分析Table 4 Experimental resultsof recovery efficiency of hydrocyclone

由图3和表4结果分析可知,自变量中入料压力对回收效率影响最大,底流口喷嘴尺寸影响其次,进口浓度影响最小。细沙回收效率,在一定压力范围内随着入料压力的持续增加而提升,随着底流口喷嘴尺寸的持续增加而提升;在一定浓度范围内随着进口浓度的增加而增大,但超过一定浓度范围后,细砂回收效率提升趋势减缓甚至出现下降。分析原因如下:

根据干涉沉降[28]和底流拥挤理论[29-30],细砂颗粒在旋流器内分离、沉降时的速度可表现为干涉沉降速度与自由沉降速度。在低浓度范围时,干涉沉降速度小于自由沉降速度,随入料压力的持续增大,旋流器流场内颗粒的流动速度加大,细砂颗粒沉降加速,旋流器的分离、回收效率保持提高趋势。当入料压力增大,浓度超过某个阈值后,旋流器内部细砂颗粒黏度与密度增大,相互碰撞概率增大,干涉沉降速度大于自由沉降速度,排出过程阻力变大,流动不畅,甚至出现“架桥”现象,部分细砂被内循环的水夹带至溢流口排出,分级颗粒粒度变粗,旋流器的分离、回收效率保持不变甚至下降。

4 参数优化及验证

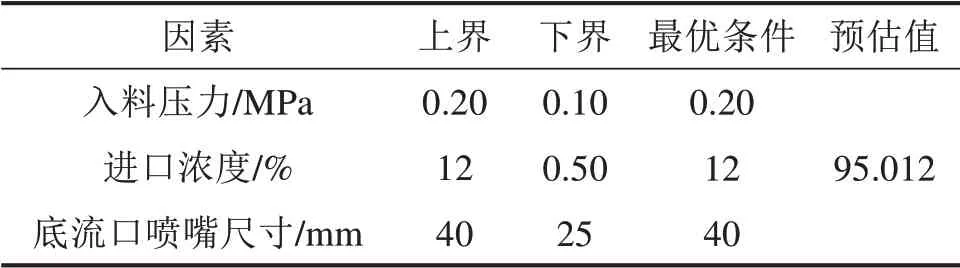

4.1 参数优化设计与测试

根据试验分析,采用软件对水力旋流器参数进行优化设计,取回收效率的最大值优化,根据前文的规律,优化的参数取值比初始设计进一步缩小,推荐如表5所示。

表5 参数优化及预估数据Table 5 Parameter optim ization and estimation data table

4.2 改进与效果验证

由于现场原料洞渣含泥量较高,亚甲蓝MB值检测数据>1.4,混凝土搅拌站要求将机制砂为2区中砂、石粉含量在3%以下。现场前期生产过程中常出现机制砂细度模数数值偏高、石粉含量在5%~10%之间浮动、机制砂脱水不净、旋流器底流口出料忽大忽小不稳定的问题,实际生产中需要对颗粒进行有限的回收并控制石粉含量。启用现场生产线设备正常生产,通过整改第2水箱结构(见图4(a)和图4(b))、调节阀门开度、控制旋流器开启数量和底流口喷嘴型号,控制旋流器组的入料压力、进口浓度及底流口喷嘴尺寸变化。

图4 工业验证改进措施与工作效果Fig.4 Verify the industrial improvementmeasuresand work effect

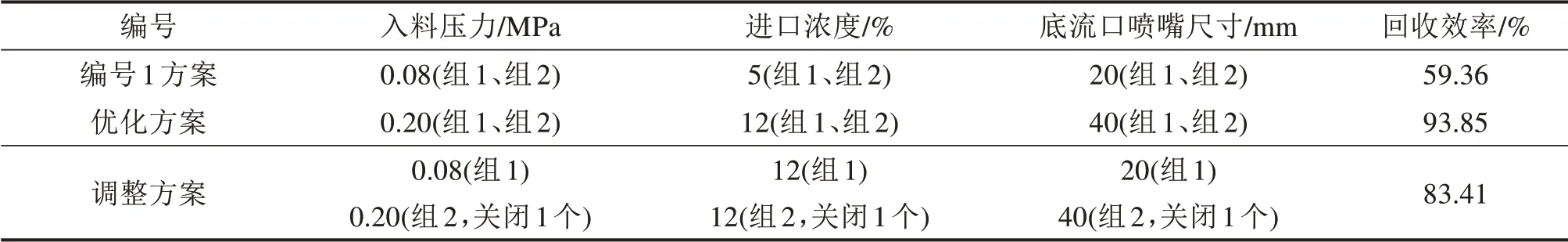

根据表2编号1的参数方案,水力旋流器的回收效率最低,因此对编号1配置方案、软件优化方案和调整方案进行对比,结果见表6。

表6 方案及回收效率对比Table 6 Comparison table of scheme and recovery efficiency

从回收效率方面分析,优化方案最佳,编号1方案最差,但进一步检测机制砂的石粉含量和颗粒级配发现,优化方案的石粉含量为13.2%,编号1方案的细度模数为3.5,不满足搅拌站要求。

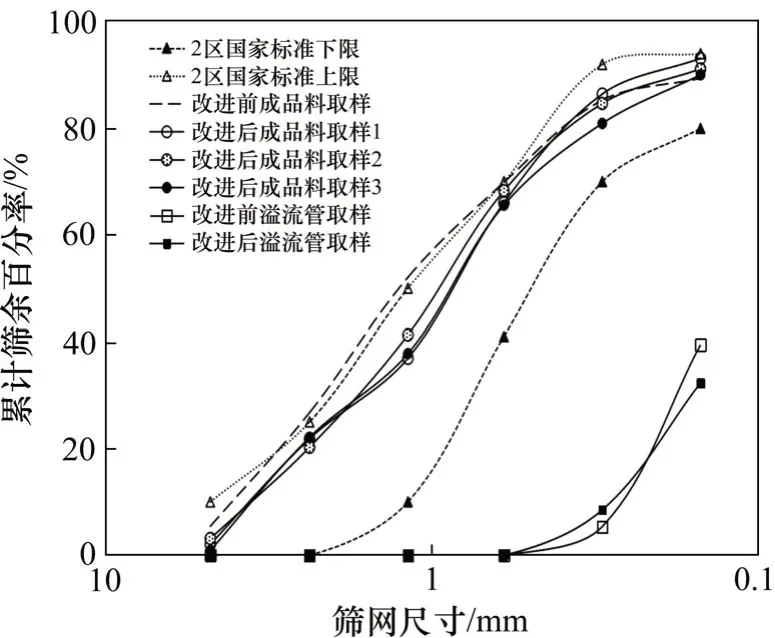

调整方案在生产中,旋流器组底流口沉沙分别呈“柱状”“20°伞状”和“30°伞状”排出(见图4(c)),旋流器浓缩效果较好,经脱水筛脱水后,出料皮带机无自由水流下。改进后溢流管溢流浓度为8.36%,较改进前增大2.13%(见图4(d))。在机制砂成品料堆取样,取样步骤参照GB/T 14684《建设用砂》[26]中7.1进行,3次样品的检测数据表明改进后机制砂的累计筛余满足国家标准2区要求,细度模数数值稳定在2.9±0.1,属于中砂范围,同时干筛法和水洗法测得的石粉含量均在3%以下,满足搅拌站使用要求。具体工业验证过程中的样品检测数据见图5和表7。在验证中同时发现新的问题,入料阀门在非全开或全关时,由于管内面积突然变小,内部流体速度激增,阀门内的橡胶密封圈磨损速度异常。在生产实际中,应尽可能实现管道阀门全开启或全关闭,或者结合多种调节措施调整工作压力,避免阀门半开状态带来的异常磨损。

图5 取样级配曲线Fig.5 Sampling gradation curves

表7 取样累计筛余检测数据Table 7 Accumulated sampling residual testdata %

5 结论与建议

1)通过均匀试验设计,将水力旋流器工作效率分析及参数优化多因素的多水平方案试验次数减少到10次,确保了试验数据的代表性与可靠性,极大减少了工作量。

2)建立了入料压力、进口浓度和底流口喷嘴尺寸与水力旋流器回收效率的回归方程,其中入料压力对回收效率的影响最大,底流口喷嘴尺寸其次,进口浓度影响最小。在合适范围内,三者均能正面促进工作效率的提升,但需要注意干涉沉降效应、底流拥挤和异常磨损等异常情况。

3)生产实际中,不可片面追求水力旋流器的高细砂回收效率,还需结合原料情况、机制砂生产率、洗砂机中粗颗粒砂的颗粒级配分布等因素,有选择地分离回收合适粒径的颗粒,使得细砂回收效率与机制砂的级配良好匹配。

4)通过均匀设计方法的参数优化分析,进口浓度为12%时,设置水力旋流器生产参数为组1入料压力0.08MPa,开启旋流器2个,底流口喷嘴直径均为20mm;组2入料压力0.20MPa,开启旋流器1个,底流口喷嘴直径为40mm,机制砂细度模数数值稳定在2.9±0.1,石粉含量均在3%以下,获得了较为理想的效果。