废气再循环单向阀阀片失效分析及腐蚀防护

李亚东,罗长增,翟文强,张吉贤

废气再循环单向阀阀片失效分析及腐蚀防护

李亚东1,2,罗长增1,2,翟文强1,2,张吉贤1,2

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061)

明确废气再循环(Exhaust gas recirculation,EGR)单向阀阀片的腐蚀失效机理及防护涂层的失效过程,提高其服役寿命和可靠性。利用电火花直读光谱仪、金相显微镜、体视显微镜、扫描电子显微镜和能谱仪等对EGR单向阀阀片断裂件进行失效分析,表征其化学成分、宏观腐蚀形貌、微观腐蚀形貌及腐蚀产物的元素分布,明确失效机制。采用电化学测试方法和浸泡试验对比研究了3种涂层防护的有效性,包括聚四氟乙烯(Polytetrafluoroethylene,PTFE)、淬火–抛光–淬火(Quench-Polish-Quench,QPQ)+PTFE和聚酰胺酰亚胺涂层,揭示EGR单向阀阀片的腐蚀失效机理及防护涂层的失效过程。EGR单向阀阀片表面及断口腐蚀严重。随着浸泡时间的延长,3种涂层的吸水率增加。涂层电容增大而电荷转移电阻减小,涂层的防护性能降低。30 d的浸泡试验结果显示,聚酰胺酰亚胺涂层的耐蚀性最好,涂层剥落少,其次是PTFE涂层,而QPQ+PTFE涂层的耐蚀性最差,涂层大面积脱落且划痕处和阀片边缘出现了明显的腐蚀产物。EGR单向阀阀片断裂的主要原因是腐蚀降低了单向阀阀片的承载能力,在应力作用下发生断裂而失效;受涂层厚度限制,3种涂层在浸泡24 h后均发生溶液渗入涂层到达涂层/金属基体界面的过程,涂层的耐渗水性能低。聚酰胺酰亚胺涂层和PTFE涂层可以作为防护涂层,能在一定程度上提高单向阀的服役寿命。

废气再循环;柴油机;不锈钢;腐蚀;电化学阻抗谱;涂层

近年来柴油机的排放标准日趋严苛,随着国Ⅵ、欧Ⅵ、欧Ⅶ和EPA2027等排放法规的发布与实施,要求柴油机技术向“近零”排放发展[1-2]。废气再循环(Exhaust gas recirculation,EGR)是有效降低柴油机NO排放的途径之一[3-4]。

EGR系统通过将部分废气重新循环进入气缸,废气作为稀释剂降低了燃烧温度和混合气中的氧含量,破坏了NO的生成条件,进而减少NO的形成。柴油燃烧会产生含硫、氮等腐蚀性气体和积碳等颗粒物,碳烟等颗粒物引起阀片磨损,随着EGR过程的进行,腐蚀性气体进入发动机的进排气系统和EGR管路中,冷凝后形成硫酸、硝酸等强腐蚀性介质,严重影响EGR系统的服役可靠性。金属腐蚀防护的主要措施有涂层防护、电化学保护和表面改性等,其中涂层防护和材料的表面改性适用于EGR系统的腐蚀防护。淬火–抛光–淬火(Quench-Polish-Quench,QPQ)复合盐浴热处理工艺是一种先进的表面强化技术,可提升材料的机械性能、耐蚀性能。张哲鹏等[5]利用QPQ技术对316L进行表面改性处理,结果显示,QPQ处理后可显著提高316L钢的耐蚀性和耐磨性。涂层防护是简单、有效的防护措施,其中聚四氟乙烯(Polytetrafluoroethylene,PTFE)具有化学稳定性高、耐蚀性高和良好的疏水性,提高材料耐蚀性的同时还可以减少积碳沉积。聚酰胺酰亚胺(Polyamide-imide,PAI)涂层具有优异的机械性能,在化学介质中的稳定性好,可以提高材料的耐磨性能和耐蚀性能[6]。

阀片的服役工况要求其具有高的疲劳强度、冲击韧性、耐磨性和耐蚀性。国内外使用的阀片钢种牌号众多,其中以奥地利阀片钢UHB Stainless Steel 716和瑞典SANDVIK公司的7C27Mo钢的综合性能最优,这2种国外牌号的阀片钢相当于在国内牌号的4Cr13马氏体不锈钢的基础上添加了0.5%~1.0%的Mo元素,Mo的添加可提高不锈钢的耐点蚀性能[7]。现有文献主要关注Cr13型马氏体不锈钢的力学性能[8],研究和提高其疲劳强度等[9-10],而针对其腐蚀行为和提高耐蚀性能的研究工作还较少,此外尚缺乏发动机EGR单向阀阀片的失效机制研究。本文通过对EGR单向阀阀片进行失效分析,采用电化学阻抗谱技术和浸泡试验对比研究了涂层的失效过程及涂层防护技术的有效性,旨在揭示EGR单向阀阀片的腐蚀失效机理及防护涂层的失效过程,以期提高EGR单向阀的可靠性。

1 失效分析

1.1 背景

某型号柴油机进行8 000次热冲击工况耐久试验,试验结束后拆检发现2片EGR单向阀阀片断裂。该单向阀阀片设计图纸要求的材质为4Cr13Mo马氏体不锈钢,具有高的耐磨性、耐热性和优异的疲劳强度。

1.2 服役环境

利用CIC–D120离子色谱仪测定收集的EGR冷凝水中阴离子的种类及含量,结果显示,EGR冷凝水主要包含硫酸根离子、硝酸根离子、氯离子、乙酸根离子和磷酸根离子等。采用雷磁DSZ–708多参数分析仪测定本次耐久试验工况下冷凝水的pH值为2.7。

1.3 化学成分

表1为利用电火花直读光谱仪测试得到的单向阀阀片的化学成分。由表1的化学成分可以确定其材质为4Cr13Mo马氏体不锈钢,材质与图纸要求一致。

表1 单向阀阀片的化学成分

1.4 宏观形貌

将失效阀片在积碳清洗剂中超声清洗10 min,然后用纯水冲洗去除残留的积碳清洗剂,最后将阀片放入无水乙醇、丙酮中超声清洗脱水、去除油脂,冷风吹干后放入干燥器中备用。图1为体视显微镜下阀座侧及限位板侧阀片表面的宏观形貌。由宏观形貌可以发现阀片表面失去金属光泽,且在断口附近存在密集分布的点蚀。

1.5 微观形貌

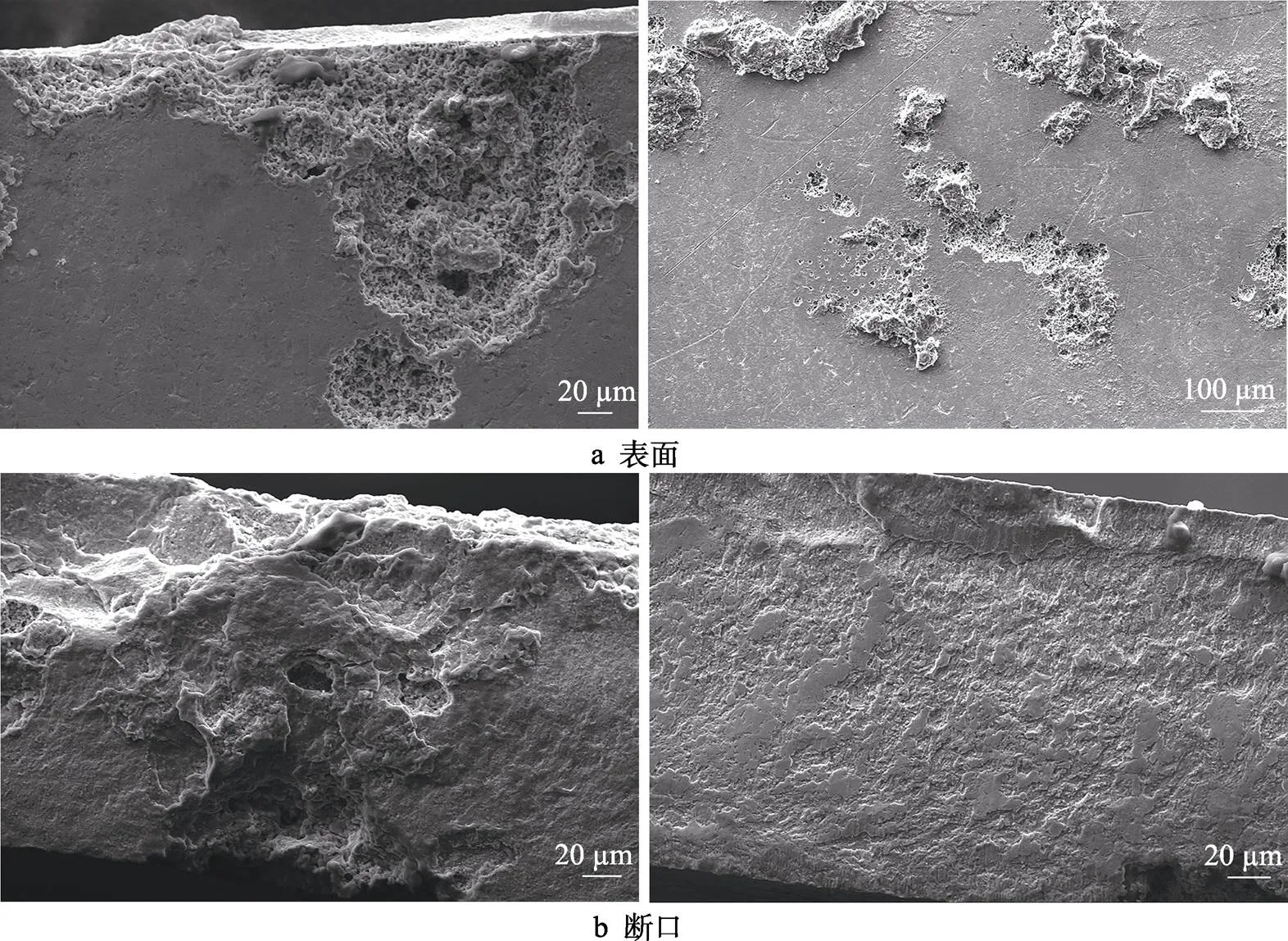

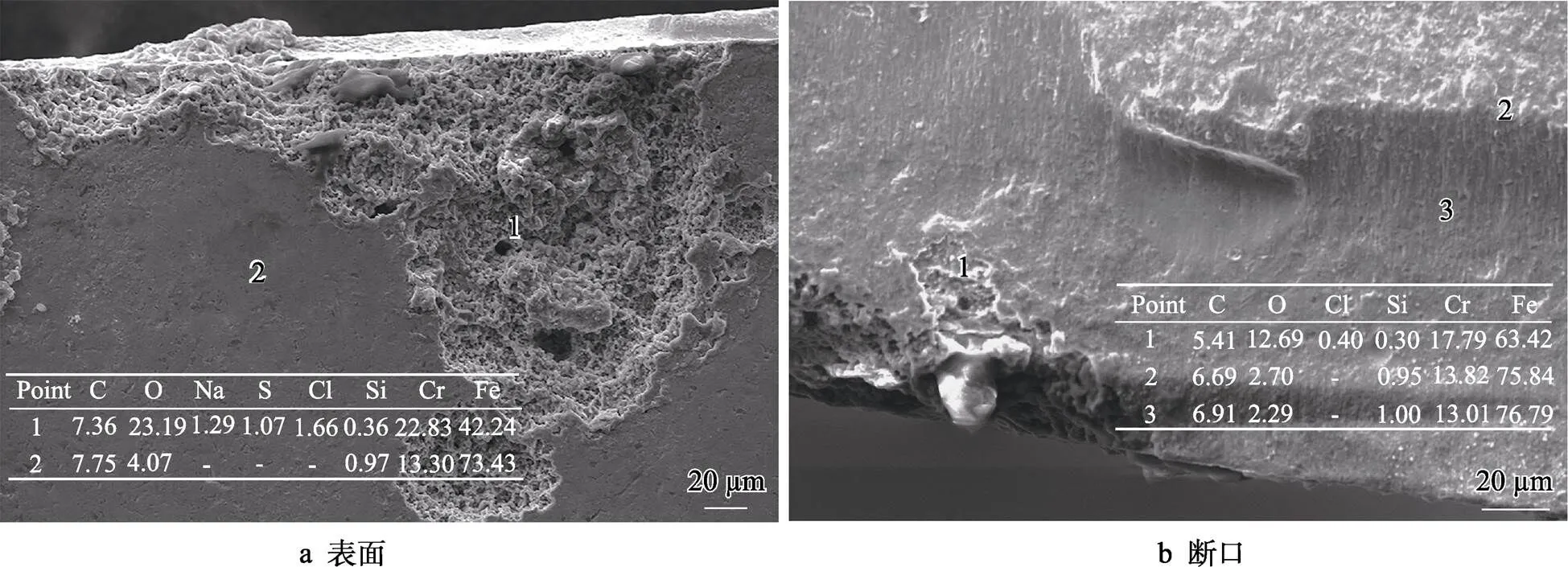

图2为阀片的微观腐蚀形貌。阀片靠近断口表面有明显的点蚀现象,在表面未去除完全的积碳下存在点蚀。在阀片断口上存在点蚀,断口整体较平整表现为脆性断裂特征。图3为利用EDS得到的阀片表面及断口的元素分布。由元素分布可以看出,腐蚀产物主要是铁和铬的氧化物,在蚀孔内有氯元素的出现,且相对于腐蚀轻微区域,蚀孔内铬元素的含量高。综合阀片表面及断口的宏观、微观形貌可以得出阀片失效的主要原因是腐蚀降低了其承载能力,在应力作用下发生断裂。

图1 阀片表面的宏观形貌

图2 微观腐蚀形貌

图3 阀片元素分布

2 失效机理

4Cr13Mo马氏体不锈钢在酸性冷凝水中电化学腐蚀的阳极反应总过程见式(1)[11-12]。冷凝水中的无机酸对电极反应的阴极过程的作用机制为氢离子的还原过程,而乙酸的作用机制是作为氢离子源,补充消耗的氢离子,故阴极反应过程见式(2)[13-14]。

Fe → Fe2++ 2e‒(1)

2H++ 2e‒→ H2(2)

当4Cr13Mo表面的钝化膜完整时可以很好地降低体系的溶解速率,但由于钝化膜的厚度通常仅为1~10 nm,且在酸性冷凝水中的稳定性低[15],随着时间的延长,一方面,点蚀会在材料表面的硫化物夹杂、非金属夹杂、晶界、晶格缺陷(位错)、钝化膜划伤等部位优先形核[16];另一方面,冷凝水中的Cl‒会与钝化膜中的氧原子竞争吸附,破坏钝化膜,形成早期点蚀[17]。如图4所示,积碳沉积在阀片表面,积碳下的Fe2+难以扩散迁移离开材料表面,引起局部正电荷过剩,为了维持体系的电中性,促使缝外的Cl‒经由积碳颗粒间隙迁入缝内来保持电荷平衡。Cl‒与Fe2+、Cr3+发生的氯化合反应,形成氯化物FeCl2与CrCl3,氯化物发生式(3)与式(4)所示的水解反应[18]。

样本地区参加城乡居民合作医疗保险的两类疾病患者在调查前一年的医疗服务费用情况见图1和图2。以下分析分别以调查前2周内门诊就诊的自付费用对数值以及调查前一年患者住院次均自付费用对数值作为被解释变量,以社会人口经济学特征、疾病严重程度、医疗机构层次、住院押金支出和住院天数等为解释变量,拟合门诊、住院自付费用的半对数线性回归模型;并按样本中被调查者家庭年人均收入的四分位数,将被调查者划分为低收入组、中低收入组、中高收入组和高收入组。回归结果如表2和表3所示,其中,门诊就诊观察275例糖尿病患者;住院方面为65例糖尿病患者。

Fe2++ H2O → Fe(OH)2+ 2H+(3)

Cr3++ 3H2O → Cr(OH)3+ 3H+(4)

水解后产生的H+,使得缝内介质酸化,电极反应的阴极过程加强,与其共轭的阳极溶解反应加速,产生更多的Fe2+、Cr3+,吸引基体中的Fe原子、Cr原子向蚀孔扩散参与电化学反应,Fe2+全部发生扩散和水解,而部分Cr3+会在蚀坑内壁上重新沉积形成铬的氧化物保护层,这从EDS的元素分布结果中可以看出,与腐蚀轻微的区域相比,发生明显腐蚀区域的Cr元素含量更高而Fe元素含量更低。随着反应的进行,蚀孔内外形成腐蚀原电池,在点蚀坑底部发生自催化过程的阳极反应,点蚀向材料的纵深方向发展[19]。因此可以从减少积碳在阀片表面的沉积和提高阀片的耐蚀性两方面延长EGR单向阀阀片的腐蚀寿命。

图4 积碳下点蚀生长示意图

3 腐蚀防护

3.1 材料及试验方法

3.1.1 材料

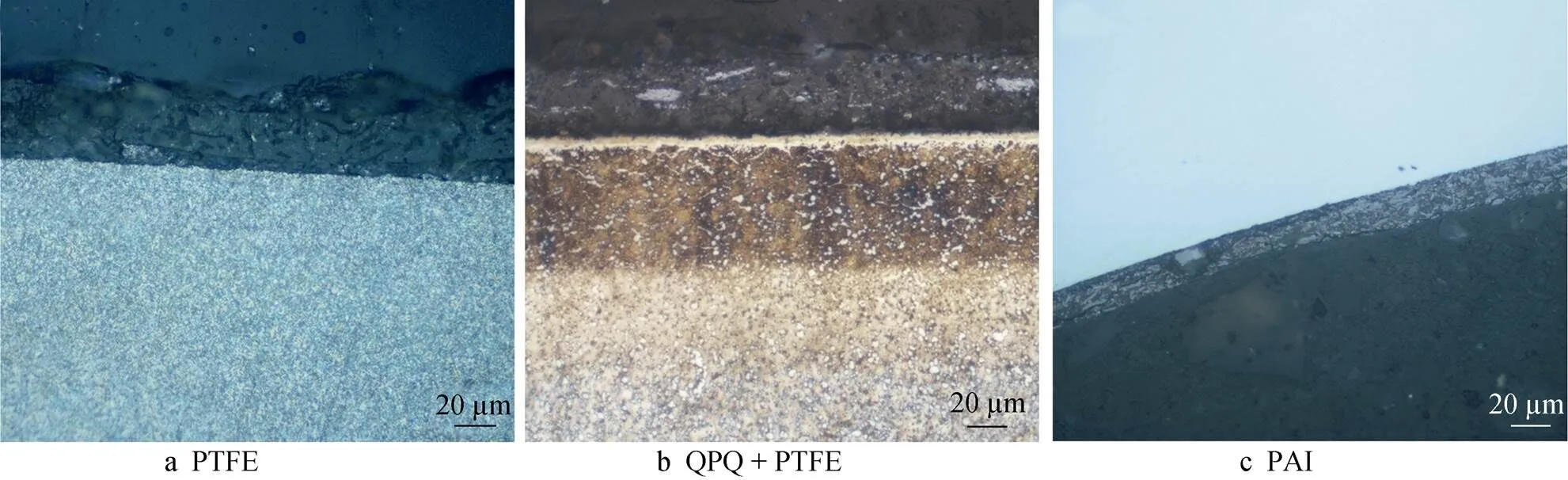

在4Cr13Mo不锈钢基体上制备3种不同涂层的样片若干,包含聚四氟乙烯(PTFE)涂层、淬火–抛光–淬火(QPQ)+PTFE涂层和聚酰胺酰亚胺涂层,3种涂层的截面形貌如图5所示。由金相显微镜下的截面形貌可以看出3种涂层的厚度相当,均为20 μm左右,基体组织由回火马氏体组织和球状不溶碳化物组成,QPQ处理的阀片由表面至心部依次为白亮层、扩散层和基体组织。

3.1.2 电化学测试

电化学测试采用Gamry Reference 600+电化学工作站。在CS936型平板腐蚀电解池中搭建三电极体系,工作电极为涂覆不同涂层的EGR单向阀阀片,参比电极采用带盐桥和Luggin毛细管的饱和甘汞电极(SCE),对电极为大面积的铂网电极。开路电位(OCP)稳定后进行电化学阻抗谱(EIS)测试,EIS采用幅值为10 mV的交流正弦波,测试频率范围为100 kHz~10 mHz,每个倍频有10个测试点。阀片基材的动电位极化曲线的扫描范围为‒0.20 ~ 0.75 V(vs. OCP),扫描速率为0.4 mV/s。

图5 不同涂层阀片的截面形貌

测试溶液采用纯水和分析纯试剂配制模拟冷凝水,具体成分为890 mg/L H2SO4+310 mg/L HNO3+ 40 mg/L HCl+20 mg/L HAc+10 mg/L H3PO4,调节溶液的pH值为2.7±0.1。电化学测试在25 ℃的恒温水浴中进行。

3.1.3 浸泡试验

浸泡试验采用3种涂层阀片各3个,阀片的一个表面保持完整,用美工刀在每个试样的另一个表面中心预制2条长度为10 mm、呈60°相交的划痕,模拟涂层存在缺陷或破损以后的状态,对比研究涂层缺陷处腐蚀扩展和蔓延情况。采用绝缘封边的BV导线将阀片绝缘、间隔悬挂在常压、25 ℃的酸性模拟冷凝水中。试验周期为30 d,间隔24 h短暂取出观察各阀片表面的腐蚀情况,每7 d更换1次溶液。

3.2 结果与讨论

4Cr13Mo在模拟冷凝水中的电化学阻抗谱如图6所示。由频谱特征可以看出,EIS表现为双容抗弧特征,分别代表电极表面电荷转移过程的高频区容抗弧和表示钝化膜溶解/沉积过程的低频容抗弧。

采用图7所示的等效电路模型对EIS进行数据解析,图7中s表示溶液电阻,pore表示钝化膜电阻,ct为电荷转移电阻,解析得到的电化学参数如表2所示。由于电极表面不均匀,引起弥散效应[20],等效电路中均采用常相位角元件()代替电容元件[21];d1表示双电层特性的常相位角元件,f表示钝化膜电容特性的常相位角元件,的导纳()表示为[22]:

图6 4Cr13Mo在模拟冷凝水中的电化学阻抗谱

式中:ω是角频率,Y0是CPE常数,n是CPE指数。

表2 4Cr13Mo在模拟冷凝水中EIS的电化学参数

Tab.2 Electrochemical parameters of the EIS for 4Cr13Mo steel in the simulated condensated solution.

图8为4Cr13Mo不锈钢在模拟冷凝水中的动电位极化曲线。由极化曲线可以看出,在所测量的电位区间内,阴极反应过程为氢离子的活化反应过程控制,阳极分支由活性溶解区(R1)、活化–钝化转变区(R2)和钝化区(R3)组成。由表2解析的电化学参数可以看出,由于Luggin毛细管引起溶液电阻较大,溶液电阻对极化曲线的影响主要体现为极化曲线的阳极分支在过电位较大的区域发生畸变,阳极分支Tafel直线区缩短,为消除溶液电阻的影响,在拟合时对极化曲线进行“溶液电阻补偿”处理。采用Tafel直线外推法对动电位极化曲线进行解析[23],得到其主要动力学参数为:阴极Tafel斜率c=‒122 mV/dec,自腐蚀电位corr=‒0.477 V,自腐蚀电流密度corr=8.78× 10‒5A/cm2。由解析得到的动力学参数可以看出,4Cr13Mo钢在模拟冷凝水中具有较高的溶解速率,而活化–钝化转变区间长,说明钝化膜在测试体系中的稳定性差。

图8 4Cr13Mo不锈钢在模拟冷凝水中的动电位极化曲线

Fig.8 Potentio-dynamic polarization curve of the 4Cr13Mo steel in the simulated condensated solution.

图9为3种表面有涂层的阀片在模拟冷凝水中不同浸泡时间的电化学阻抗谱。在浸泡初期,涂层完整,水溶液通过涂层微孔向内渗透[24],但未到达涂层/金属界面,此时的涂层能够完全隔离溶液与金属基体的接触,电化学阻抗谱只表现出一个表示涂层性质的单容抗弧[25-26],涂层的电容性特征明显。图9中3种涂层阻抗谱均表现为双容抗特征,表明涂层均处于浸泡中期阶段,随浸泡时间的延长,溶液到达涂层/金属界面,并在界面处发生电化学反应,破坏涂层与金属基体间的结合,电化学阻抗谱具有双容抗弧特征,涂层的电容性特征减弱,电阻性特征增强。

图9 不同涂层阀片在模拟冷凝水中的电化学阻抗谱

采用图10所示的等效电路模型对EIS进行数据解析,其中c表示涂层电容特性的常相位角元件,pore, sol表示涂层孔隙电阻,解析得到的电化学参数列于表3中。

由表3的电化学参数可以看出,随着浸泡时间的延长,涂层电容c逐渐增大而涂层孔隙电阻pore,sol减小,电荷转移电阻减小,这是由于与涂层相比,溶液的电阻小、电容大,随着涂层吸水率的增加,c增加而pore,sol减小,涂层/金属基体界面腐蚀反应活性位点增多,腐蚀加速。表征3种涂层耐蚀性大小的电荷转移电阻表现为:PAI > PTFE >> QPQ+PTFE。

图10 带涂层阀片EIS的等效电路模型

图11和图12分别为3种涂层阀片在模拟冷凝水中浸泡720 h后的表面宏观形貌和截面形貌。浸泡试验结果显示,PTFE试样浸泡120 h后出现涂层剥落,432 h后出现腐蚀;QPQ+PTFE试样浸泡120 h后出现涂层剥落,144 h后出现腐蚀;PAI涂层浸泡336 h后出现涂层剥落,480 h后出现腐蚀。3种涂层和基体间均有明显界限,说明两者的结合力均不好,3种涂层的涂层厚度均减小,PTFE涂层/金属界面有孔洞和裂纹等缺陷,基体表面平整;QPQ+PTFE的涂层裂纹和孔洞明显,涂层丧失了保护性,基体表面可观察到明显的腐蚀现象;PAI涂层未发现明显的裂纹和孔洞缺陷,涂层防护性能高,但涂层整体减薄程度较前两者大。3种涂层均在较短时间内出现了不同程度的脱落,可能的原因是涂层厚度小,孔隙率等缺陷较多,涂层的耐渗水性能低。由720 h后的宏观形貌可以发现,PAI涂层的耐蚀性最好,涂层剥落少,其次是PTFE涂层,而QPQ+PTFE涂层的耐蚀性最差,涂层大面积脱落且划痕处和阀片边缘出现了明显的腐蚀产物,白亮层沉淀析出铬的氮化物,引起基体贫铬,耐蚀性降低[27]。

表3 3种涂层在模拟冷凝水中EIS的电化学参数

Tab.3 Electrochemical parameters of the EIS for different coatings in the simulated condensated solution.

图11 3种涂层阀片浸泡720 h后的宏观形貌

图12 3种涂层阀片浸泡720 h后的截面形貌

4 结论

1)EGR单向阀阀片断裂的主要原因是腐蚀降低了其承载能力,在应力作用下发生断裂。

2)PTFE涂层、QPQ+PTFE涂层和PAI涂层在模拟冷凝水中浸泡24 h后均发生溶液渗入涂层到达涂层/金属基体界面的过程,涂层的耐渗水性能低。

3)PAI涂层和PTFE涂层可以作为防护涂层,能在一定程度上提高单向阀的服役寿命。

[1] 谭旭光, 王天友, 李志杰, 等. 高效清洁高可靠重型柴油机开发关键技术研究[J]. 内燃机学报, 2020, 38(5): 385-391.

TAN Xu-guang, WANG Tian-you, LI Zhi-jie, et al. Key Technology Development for Efficient-Clean-Reliable Heavy-Duty Diesel Engine[J]. Transactions of CSICE, 2020, 38(5): 385-391.

[2] 赵正华, 王欣, 卫持, 等. 国Ⅵ排放对内燃机油性能要求[J]. 润滑油, 2020, 35(6): 60-64.

ZHAO Zheng-hua, WANG Xin, WEI Chi, et al. Performance Requirement of Internal Combustion Engine Oil by National Ⅵ Emission[J]. Lubricating Oil, 2020, 35(6): 60-64.

[3] ALDAJAH S, AJAYI O O, FENSKE G R, et al. Effect of Exhaust Gas Recirculation (EGR) Contamination of Diesel Engine Oil on Wear[J]. Wear, 2007, 263(1-6): 93-98.

[4] QU Guo-fan, YAO An-ren, CHEN Chao, et al. Effect of EGR Strategy on Combustion and Emission of DMDF Engine for Meeting China VI Emission Legislation[J]. Fuel, 2021, 299: 120879.

[5] 张哲鹏, 胡鹏程, 陈树, 等. QPQ处理对316L钢的微观结构及磨蚀性能影响[J]. 中国腐蚀与防护学报, 2020, 40(5): 479-484.

ZHANG Zhe-peng, HU Peng-cheng, CHEN Shu, et al. Effect of QPQ Salt-Bath Treatment on Microstructure and Erosion Property of 316L Steel[J]. Journal of Chinese Society for Corrosion and Protection, 2020, 40(5): 479-484.

[6] 李桂花, 冶银平, 马彦军, 等. 聚酰胺酰亚胺/聚四氟乙烯复合涂层的制备及其摩擦学性能和耐腐蚀性能[J]. 摩擦学学报, 2021, 41(4): 455-466.

LI Gui-hua, YE Yin-ping, MA Yan-jun, et al. Preparation of Polyamideimide/Polytetrafluoroethylene Composite Coatings and Its Tribological and Anti-Corrosion Properties[J]. Tribology, 2021, 41(4): 455-466.

[7] PARDO A, MERINO M C, COY A E, et al. Pitting Corrosion Behaviour of Austenitic Stainless Steels - Combining Effects of Mn and Mo Additions[J]. Corrosion Science, 2008, 50(6): 1796-1806.

[8] LIU Yu-rong, YE Dong, YONG Qi-long, et al. Effect of Heat Treatment on Microstructure and Property of Cr13 Super Martensitic Stainless Steel[J]. Journal of Iron and Steel Research, International, 2011, 18(11): 60-66.

[9] 张喆. 热处理工艺对4Cr13马氏体不锈钢组织与性能的影响研究[D]. 沈阳: 东北大学, 2013.

ZHANG Zhe. Study on Effects of Heat-Treatment Processes on Microstructures and Properties of4Cr13Martensitic Stainless Steel[D]. Shenyang: Northeastern University, 2013.

[10] WU Wang-ping. Fracture Failure Analysis of 4Cr13 Stainless Steel Linkages in Circuit Breakers[J]. Case Studies in Engineering Failure Analysis, 2016, 5-6: 23-29.

[11] DAS CHAGAS ALMEIDA T, BANDEIRA M C E, MOREIRA R M, et al. New Insights on the Role of CO2in the Mechanism of Carbon Steel Corrosion[J]. Corrosion Science, 2017, 120: 239-250.

[12] ZHANG G A, CHENG Y F. On the Fundamentals of Electrochemical Corrosion of X65 Steel in CO2-Containing Formation Water in the Presence of Acetic Acid in Petroleum Production[J]. Corrosion Science, 2009, 51(1): 87-94.

[13] 李亚东, 李强, 唐晓, 等. X80管线钢焊接接头的模拟重构及电偶腐蚀行为表征[J]. 金属学报, 2019, 55(6): 801-810.

LI Ya-dong, LI Qiang, TANG Xiao, et al. Reconstruction and Characterization of Galvanic Corrosion Behavior of X80 Pipeline Steel Welded Joints[J]. Acta Metallurgica Sinica, 2019, 55(6): 801-810.

[14] ELGADDAFI R, AHMED R, SHAH S. Corrosion of Carbon Steel in CO2Saturated Brine at Elevated Temperatures[J]. Journal of Petroleum Science and Engineering, 2021, 196: 107638.

[15] HAUPT S, STREHBLOW H H. A Combined Surface Analytical and Electrochemical Study of the Formation of Passive Layers on FeCr[J]. Corrosion Science, 1995, 37(1): 43-54.

[16] TANG Y M, ZUO Y, ZHAO X H. The Metastable Pitting Behaviors of Mild Steel in Bicarbonate and Nitrite Solutions Containing Cl–[J]. Corrosion Science, 2008, 50(4): 989-994.

[17] WANG M F, LI X G, DU N, et al. Direct Evidence of Initial Pitting Corrosion[J]. Electrochemistry Communications, 2008, 10(7): 1000-1004.

[18] 杨雁泽. 资源节约型双相不锈钢点蚀和缝隙腐蚀行为研究[D]. 上海: 复旦大学, 2013.

YANG Yan-ze. Investigatating Pitting and Crevice Corrosion Behavior of Nickel Conservation Duplex Stainless Steel[D]. Shanghai: Fudan University, 2013.

[19] 杜楠, 田文明, 赵晴, 等. 304不锈钢在3.5%NaCl溶液中的点蚀动力学及机理[J]. 金属学报, 2012, 48(7): 807-814.

DU Nan, TIAN Wen-ming, ZHAO Qing, et al. Pitting Corrosion Dynamics and Mechanisms of 304 Stainless Steel in 3.5%Nacl Solution[J]. Acta Metallurgica Sinica, 2012, 48(7): 807-814.

[20] 王佳, 施存余, 宋诗哲, 等. 具有弥散效应的交流阻抗谱参数解析[J]. 中国腐蚀与防护学报, 1989, 9(1): 11-20.

WANG Jia, SHI Cun-yu, SONG Shi-zhe, et al. Curve—Fitting for the Impedance Data with Dispersing Capacitive Loops[J]. Journal of Chinese Society for Corrosion and Protection, 1989, 9(1): 11-20.

[21] REVILLA R I, WOUTERS B, ANDREATTA F, et al. EIS Comparative Study and Critical Equivalent Electrical Circuit (EEC) Analysis of the Native Oxide Layer of Additive Manufactured and Wrought 316L Stainless Steel[J]. Corrosion Science, 2020, 167: 108480.

[22] DU Shi-yao, ZHANG Yang, MENG Mei-jiang, et al. The Role of Water Transport in the Failure of Silicone Rubber Coating for Implantable Electronic Devices[J]. Progress in Organic Coatings, 2021, 159: 106419.

[23] MCCAFFERTY E. Validation of Corrosion Rates Measured by the Tafel Extrapolation Method[J]. Corrosion Science, 2005, 47(12): 3202-3215.

[24] MARGARIT-MATTOS I C P. EIS and Organic Coatings Performance: Revisiting some Key Points[J]. Electrochimica Acta, 2020, 354: 136725.

[25] 张鉴清, 曹楚南. 电化学阻抗谱方法研究评价有机涂层[J]. 腐蚀与防护, 1998, 19(3): 99-104.

ZHANG Jian-qing, CAO Chu-nan. Study and Evaluation on Organic Coatings by Electrochemical Impedance Spectroscopy[J]. Corrosion & Protection, 1998, 19(3): 99-104.

[26] 佘祖新, 李茜, 张伦武, 等. 利用电化学阻抗谱研究水在聚丙烯涂层中的传输行为[J]. 表面技术, 2021, 50(2): 321-326.

SHE Zu-xin, LI Qian, ZHANG Lun-wu, et al. Investigation of Water Transportation Behavior of Polypropylene Coating by Using Electrochemical Impedance Spectrum[J]. Surface Technology, 2021, 50(2): 321-326.

[27] ZHAO Yan-hui, YU Bao-hai, DONG Li-min, et al. Low-Pressure Arc Plasma-Assisted Nitriding of AISI 304 Stainless Steel[J]. Surface and Coatings Technology, 2012, 210: 90-96.

Failure Analysis and Corrosion Protection of the Exhaust Gas Recirculation Valve

1,2,1,2,1,2,1,2

(1. State Key Laboratory of Engine Reliability, Shandong Weifang 261061, China; 2. Weichai Power Company Limited, Shandong Weifang 261061, China)

Exhaust gas recirculation (EGR) is one of the effective ways to reduce NOemissions of diesel engines. The service condition of the valve in the exhaust gas recirculation system is severe and the failure rate is high, which affects the service reliability of the engine. Corrosion failure mechanism of the EGR valve and the failure process of the protective coating are clarified to improve its service life and reliability. Failure analysis of the EGR valve was carried out by using electric spark direct reading spectrometer, optical microscope, stereomicroscope, scanning electron microscope and energy dispersive spectrometer. Chemical composition, macroscopic corrosion morphology, microscopic corrosion morphology and the element distribution of corrosion products were characterized, and the failure mechanism was determined. The surface and fracture of EGR valve were severely corroded. With the deposition of soot and acid condensate, the passive film of the stainless steel breaks down and becomes less protective, where the underlying metals are exposed to the acid condensate and dissolved through anodic reaction forming a pit. Meanwhile, the hydrolysis of the chloride occurs inside the pit giving rise to a lower pH and leading to an enhanced dissolution rate of the metals. The main reason for the fracture of the EGR valve plate was that with the propagation of the pit, the bearing capacity of the valve was reduced by corrosion, and the valve fractured and failed under the action of stress. Therefore, the corrosion life of the EGR valve can be prolonged from two aspects of reducing the deposition of scoot on the surface of the valve and improving the corrosion resistance of the valve. Electrochemical tests and immersion test were used to compare the effectiveness of three coatings, including Polytetrafluoroethylene (PTFE), Quench-Polish-Quench (QPQ) + PTFE and polyamide-imide (PAI) coatings, to reveal the corrosion failure mechanism and the failure process of protective coatings of the EGR valve. Nyquist plots of the three coatings present a two capacitive loop characteristic, which reveals the fact that corrosion occurs at the coating/metal interface which can potentially induce a failure of the coating. The water absorption of the three coatings increased with the increase of immersion time. With the extension of soaking time, the increases of the coating capacitance, and the decrease of the charge transfer resistance, and the protective performance of the coating decreases, indicating that the coatings have their capacitive character decreased and their resistive character increased due to the penetration of solution. Results of the 30-day immersion test showed that the corrosion resistance of the PAI coating was the best, and the coating peeling was less, followed by the PTFE coating, while the corrosion resistance of the QPQ + PTFE coating was the worst. Limited by the thickness of the coatings, the solution penetrated into the coating and reached the coating/metal substrate interface after soaking for 24 h, and the water penetration resistance of the coating was low. PAI coating and PTFE coating can be used as protective coatings to improve the service life of the check valve to a certain extent.

exhaust gas recirculation; diesel; stainless steel; corrosion; electrochemical impedance spectroscopy; coating

2021-05-28;Revised:2021-12-29

LI Ya-dong (1991-), Male, Doctor, Research focus: corrosion and protection.

TG174

A

1001-3660(2022)09-0234-09

10.16490/j.cnki.issn.1001-3660.2022.09.000

2021–05–28;

2021–12–29

李亚东(1991—),男,博士,主要研究方向为金属腐蚀与防护

张吉贤(1963—),男,高级工程师,主要研究方向为金属腐蚀与防护。

ZHANG Ji-xian (1963-), Male, Senior engineer, Research focus: corrosion and protection.

李亚东, 罗长增, 翟文强, 等.废气再循环单向阀阀片失效分析及腐蚀防护[J]. 表面技术, 2022, 51(9): 234-242.

LI Ya-dong, LUO Chang-zeng, ZHAI Wen-qiang, et al. Analysis and Corrosion Protection of the Exhaust Gas Recirculation Valve[J]. Surface Technology, 2022, 51(9): 234-242.