来流方向对弹性管束振动及传热特性的影响

季家东, 陈卫强, 邓 旭, 周 蓉, 邓如意, 卢 钰

(1. 安徽理工大学 机械工程学院,安徽 淮南 232001; 2. 安徽理工大学 矿山智能装备与技术安徽省重点实验室,安徽 淮南 232001)

平面弹性管束换热器[1-2]是一种新式换热装置,壳程/管程流体冲击其内部具有弹性的弯管,使之发生振动,增强换热性能[3-5]。鉴于平面弹性管束及壳程流体入口管的结构特点,壳程流体的流动特性比较杂乱,使得壳程流体并不是正向冲击平面弹性管束。所以,分析不同流向壳程流体冲击平面弹性管束时所致的振动,乃至管束的传热特性,对于换热器结构改进有重要的指导意义。

研究发现,管程流体和壳程流体都能够引起平面弹性管束的振动,但管束的振动大多是来源于壳程流体的冲击[6-7]。壳程流体冲击管束的振动主要表现为垂直于管束平面的振动[8-11]。关于壳程流体冲击对平面弹性管束传热特性的影响,段德荣等[12]对平面弹性管束的强化换热进行了分析。结果表明:壳程流体诱导的振动能够强化换热,且当流体速度越小时换热效果越明显。闫柯等[13]通过对一种新型空间锥螺旋弹性管束的振动分析,发现当流体速度处于一定数值区间内,这种新型管束的振幅持续增大但增大的趋势不太明显,当流体速度大于某一值时,管束振幅的增大趋势变得十分明显。宿艳彩[14]通过对平面弹性管束在壳程流体冲击下的振动进行试验测试,发现流速较低时传感器测得的加速度信号具有明显的谐振现象。综合来看,上述的研究与分析都未考虑壳程流体的流向对于弹性管束的振动与传热的影响。

本文基于一种新型平面弹性管束,设置了六面体状壳程流体域及3组不同的壳程流体出入口条件,分析了新型平面弹性管束在壳程流体冲击下的振动与传热特性,并研究了管束安装角度对换热器内新型平面弹性管束振动和传热特性的影响。

1 数值计算方法

1.1 新型平面弹性管束及其壳程流体域

图1为新型平面弹性管束结构示意图。与传统平面弹性管束相比,这种新型平面弹性管束由3个尺寸相同的不锈钢质量块(图示III,IV,V),这可以有效降低管束的固有特性,进而影响新型平面弹性管束在流体诱导下的振动频率、强度及方向,使其更容易在流动较缓慢的流体冲击下产生流体力引起的强迫振动。另外,新型平面弹性管束也由4根紫铜弯管组装而成,I,II为固定端。为了便于分析新型平面弹性管束在不同流向壳程流体冲击下的振动特性,在质量块III的顶部中心处设置监测点(图示标注为:A)。

图1 新型平面弹性管束Fig.1 New planar elastic tube bundle

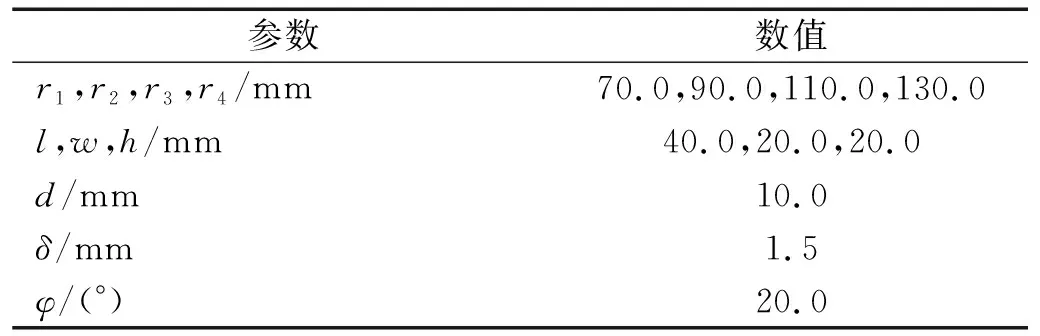

图1中:r1,r2,r3,r4为4根紫铜弯管的弯曲半径;φ为不锈钢质量块的安装角。定义紫铜弯管截面外径为d,壁厚为δ,定义3个不锈钢质量块的长宽高分别为:l,w,h。新型平面弹性管束的具体结构参数,如表1所示,其具体物性参数,如表2所示。

表1 新型平面弹性管束的结构参数Tab.1 Structure parameters of new planar elastic tube bundle

表2 新型平面弹性管束的物性参数Tab.2 Physical parameters of new planar elastic tube bundle

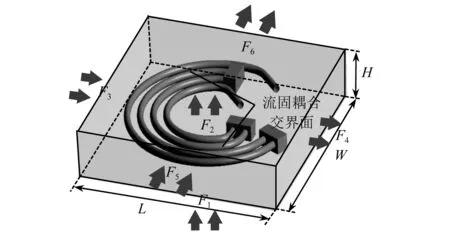

如图2所示,为便于对新型弹性管束振动及传热特性进行研究与分析,设置了六面体状的壳程流体域。其中流体域的长宽高分别为:L=320 mm,W=320 mm,H=30 mm;将它的6个面分别标记为F1~F6。

图2 壳程流体域示意图Fig.2 Schematic of shell-side fluid domain

为了研究不同流向条件下壳程流体对新型平面弹性管束振动和传热特性的影响,设置3组不同流向的壳程流体,具体的壳程流体流向设置情况,如表3所示。

表3 3组不同流向壳程流体设置情况Tab.3 Setting of three groups of shell-side fluid with different directions

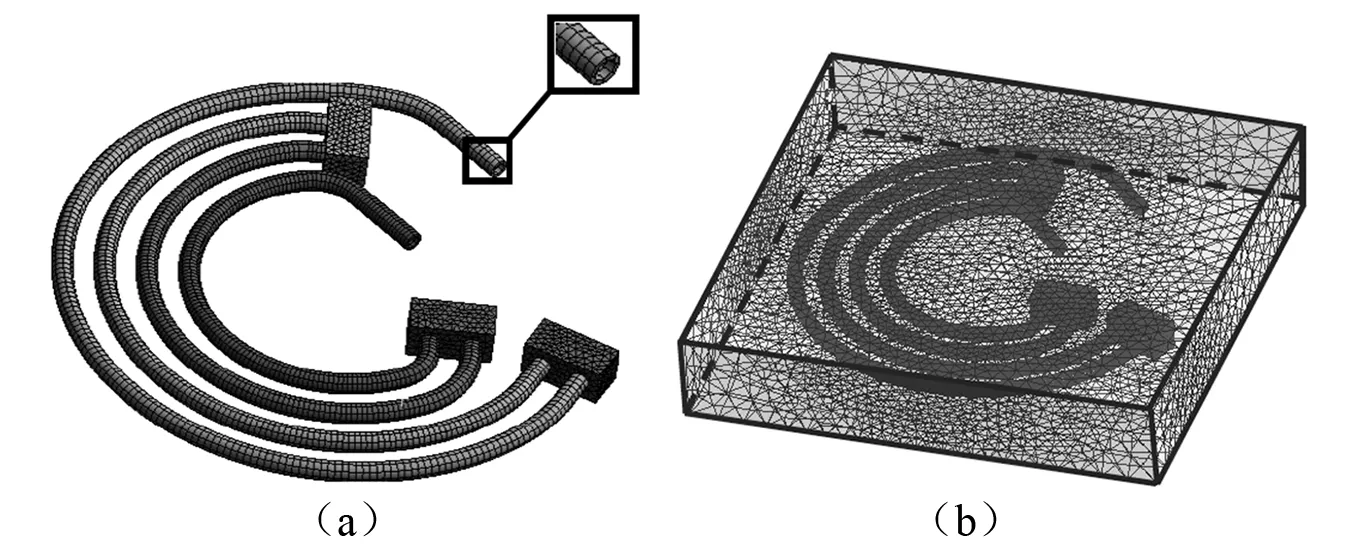

1.2 网格划分

图3为新型平面弹性管束的结构域网格以及壳程流体域网格划分。4根紫铜弯管划分为六面体网格,3个不锈钢质量块划分为四面体网格,壳程流体域划分为四面体网格,且在近壁面处设置了6层边界层网格。其中结构域网格单元数为5 014,节点数为23 053;壳程流体域网格单元数为963 416,节点数为176 304。

图3 新型平面弹性管束结构域及壳程流体域网格Fig.3 Grids of the new planar elastic tube bundle and shell-side fluid domain

经试算,进一步增加结构域网格数、壳程流体域网格数和边界层数对数值分析结果基本无影响。

1.3 数值方法

本文利用ANSYS和CFX求解器对不同方向的流体诱导平面弹性管束的振动及传热进行求解,采用双向流固耦合(fluid-structure interaction,FSI)的顺序计算法,其计算流程如图4所示。

图4 FSI计算流程Fig.4 Calculation flow of FSI

结构域边界条件设置:紫铜弯管以及3个质量块的外表面设置为FSI交界面;设置固定约束于I,II两端面处;设置重力加速度方向为-z。流体域边界条件设置:入口采用Inlet类型,给定入口流速(v=0.1 m/s,0.3 m/s,0.5 m/s,0.7 m/s,0.9 m/s,1.1 m/s),入口温度Tin=293.15 K;出口采用Outlet类型,并设定出口压力为0;壁面采用非滑移表面Wall;流体域的内表面设置为流固耦合交界面,温度设置为Twall=333.15 K。采用标准的k-ε模型计算,计算时的环境压力设置为101.325 kPa,其中水作为流体介质。计算时,结构域和流体域采用相同的计算时间(0.96 s)和步长(0.003 s)。

2 管束振动响应分析

2.1 振动结果验证

基于文献[15]的振动测试结果,采用第1章数值方法和网格划分策略进行试算,用以保证数值计算得到的数据的准确性。数值计算结果与试验结果的对比,如表4所示,数据为监测点A在竖直方向的加速度频率(f)和加速度幅值(a)。计算时,入口流速v=0.4 m/s。

表4 数值计算结果和试验结果的对比Tab.4 Comparison of numerical and experimental results

由表4可得出,数值计算结果和试验结果的最大相对误差仅为5.30%,因此本文采用的数值方法是合理有效的。

2.2 管束振动分析

图5所示为不同壳程流体冲击下监测点A的各方向振幅(P)随入口速度(v)的变化情况。

图5 监测点A振幅随速度的变化情况Fig.5 Amplitude change of monitoring point A with flow rates

从图5中可以看到:

(1) 当壳程流体从D1-2方向冲击新型平面弹性管束时,流速在0.1~0.5 m/s内监测点A在各方向的振幅波动比较小,且在z方向的振幅较大,表现为垂直于管束平面的面外振动;流速在0.5~1.1 m/s内的振幅变化比较明显,x,y方向的振幅随流速增加而增加,z方向的振幅则是随着流速的增加而减小,振动模式逐渐转变为管束平面内的面内振动。这是由于流速增加时,流体诱导管束的耦合振动频率逐渐由接近阵型为面外振动的固有频率向接近阵型为面内振动的固有频率靠近所致,这与文献[16]的结果基本一致。

(2) 当壳程流体从D3-4,D5-6方向冲击新型平面弹性管束时,监测点A的各方向振幅随速度变化的情况基本相同,流速在0.1~0.7 m/s内监测点A的各方向振幅波动比较小;流速在0.7~1.1 m/s内的振幅变化显著,振幅不断增加,且z方向振幅始终较大,振动主要表现为垂直于管束平面的面外振动。

(3) 低流速(v=0.1~0.7 m/s)时,流体从各方向冲击新型平面弹性管束的振动强度差距不大,监测点各方向的最大振幅均低于0.03 mm;高流速(v=0.7~1.1 m/s)时,流体从D3-4,D5-6方向冲击新型平面弹性管束的振动强度较大,说明流体从侧面冲击时引起新型平面弹性管束的振动较剧烈。

3 管束传热性能分析

3.1 传热计算验证

Salimpour的试验测试得到螺旋铜管的努塞尔数Nu的关联式如下

Nu=19.64Re0.513Pr0.129γ0.938

(1)

式中:Re为雷诺数;Pr为普朗特数;γ为无量纲螺距。

为了验证传热结果的准确性,建立与Salimpour的研究一致的模型,采用本文的计算方法对努塞尔数Nu进行了计算与对比,如表5所示。

表5 不同方法计算的努塞尔数对比Tab.5 Comparison of Nusselt numbers calculated by different methods

从表5可以看到,两者计算结果基本一致,最大相对误差仅为2.63%,这说明本文的传热计算方法合理。

3.2 传热性能分析

表6为各流速下不同壳程流向冲击管束的传热系数(h)。在模拟计算时,入口流体温度设置为Tin=293.15 K,管束壁面温度设置为Twall=333.15 K。

表6 不同壳程流体冲击管束的传热系数Tab.6 Heat transfer coefficient of tube bundle impacted by different shell-side fluid

从表6可以得到:

(1) 从不同方向冲击新型平面弹性管束时,壳程流体流速增加,管束的传热系数也随之增加,这与文献[4,6,8,9]的结论一致。

(2) 壳程流体从D1-2方向冲击新型平面弹性管束时的传热系数大于其他两个方向的传热系数,说明在此方向的壳程流体冲击下的传热效果最好。这是因为壳程流体从D1-2方向冲击新型平面弹性管束时高温流场位于弹性管束的上侧,使得管束壁面与周围流场的平均温差较高。

结合前面的管束振动分析,可以看到振动强度并不是引起管束传热增强的唯一因素,对于新型平面弹性管束而言,壳程流体冲击方向是影响其传热特性的重要因素。因此,在设计弹性管束换热器时,并不是要一味追求高强度振动。

4 换热器传热性能分析

4.1 弹性管束换热器及流体域

第3章对单排新型平面弹性管束的分析表明:流体正向冲击管束平面时,能够引起最小的管束振动和最大的换热系数。然而,由于壳程流体入口管的结构特点及新型平面弹性管束、管程出入立管在换热器内部的布置方式,使得壳程流体并不是正向冲击平面弹性管束。为此,基于6排新型平面弹性管束的换热器及其壳程流体计算域,采用双向流固耦合计算法,研究了不同安装角度条件下换热器内6排新型平面弹性管束在壳程流体诱导下的振动响应和传热性能。

图6所示为新型平面弹性管束换热器及其壳程流体计算域。与传统平面弹性管束一致,壳程流体从换热器底部壳程流体导入管流入换热器。传统平面弹性管束换热器在设计时,壳程流体导入管开口向下冲击换热器下封头的内壁,以期实现壳程流体的螺旋向上流动。图6中,θ为管束平面与水平面间的夹角(安装角)。

图6 新型平面弹性管束换热器及其壳程流体计算域Fig.6 New planar elastic tube bundle heat exchanger and its shell side fluid calculation domain

计算过程中,各排管束的间距为60 mm,流体域直径为300 mm,壳程出、入口直径分别为65 mm和54 mm。

所用的计算方法和网格划分策略与前面单排管束六面体状流体域一致。采用不同网格进行了多次试算,以确保网格满足其独立性要求,最终确定,节点数为1 203 050,单元数为1 467 214。另外,关于弹性管束换热器数值计算方法的有效性已被进行了广泛验证,具体验证过程可以参见文献[3,4,6,8,9,11,12]。

本文计算采用粗算+精算的计算方法,粗算计算时长为300 s,精算计算时长为1.2 s,本文所取计算数据为精算结束后的结果。

4.2 壳程流体域流线分布

图7所示为壳程流体域流线分布情况,计算过程中,v=0.5 m/s。

从图7可以看到:壳程流体冲击换热器下封头后近似螺旋向上流动,流体主要流经不锈钢质量块V所处区域,然后经换热器上封头折流后近似螺旋向下流动,后在换热器中部区域从各个方向冲击新型平面弹性管束,最后从壳程流体出口流出。这也进一步说明了壳程流体流动的杂乱性。

图7 壳程流体域流线分布情况Fig.7 Streamline distribution in the shell-side fluid domain

综上,传统弹性管束换热器内部弹性管束的水平布置方式是否合理有待进一步确定。为此,基于不同的壳程入口流速,分析了不同安装角(θ=-30°,-20°,-10°,0°,10°,20°)条件下换热器内新型平面弹性管束的振动响应及传热性能。

4.3 安装角对换热器振动响应的影响

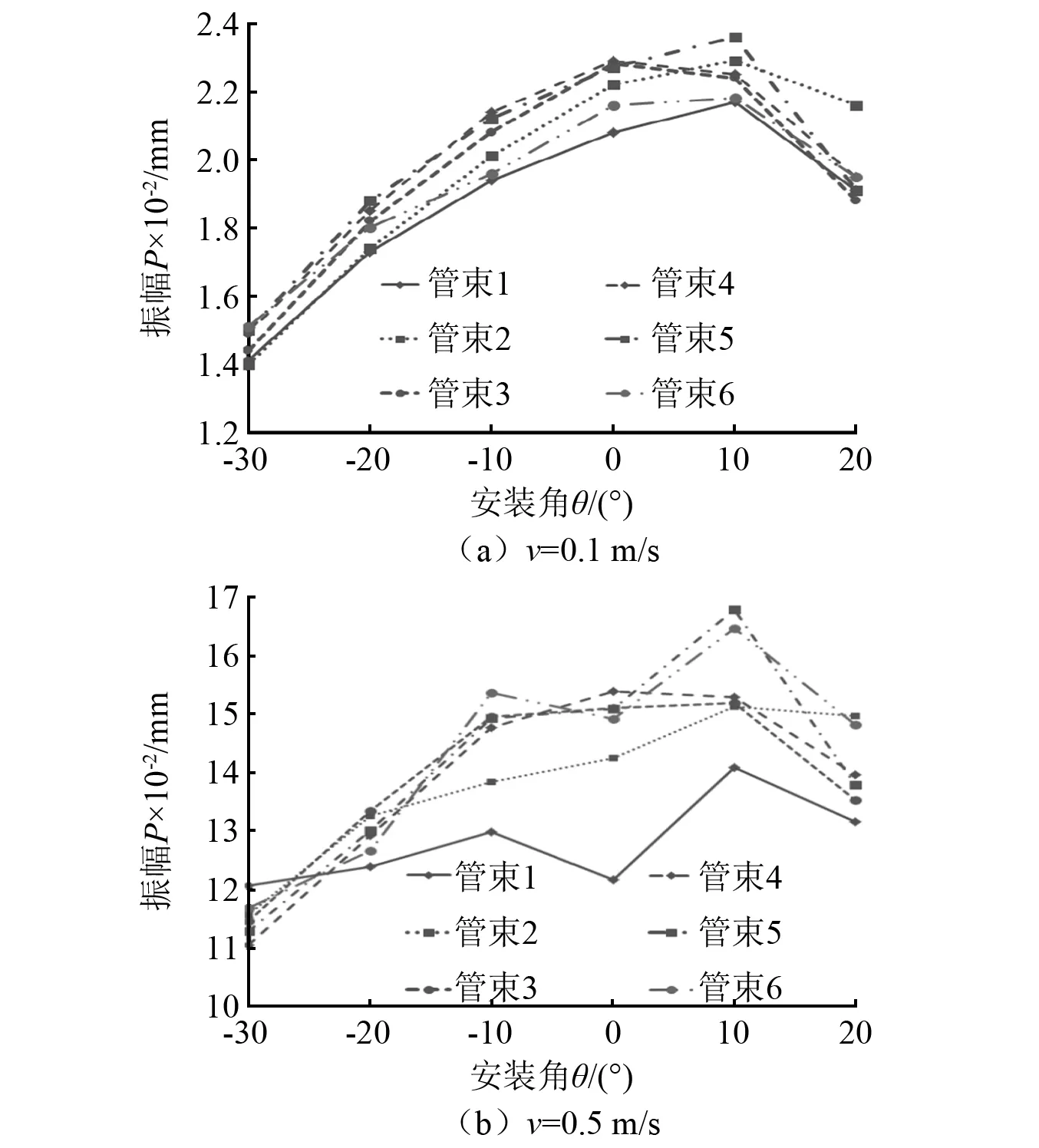

图8所示为在不同管束安装角度(θ=-30°,-20°,-10°,0°,10°,20°)和不同流速条件(v=0.1 m/s,0.5 m/s)下监测点A振幅情况。计算表明,监测点A在z方向的振动最剧烈,结合前面的分析结果(见图5(a)),图8仅列出监测点A在z方向的振幅。为便于分析,将新型平面弹性管束由下至上依次编号为:1~6。

从图8中可以看到:流速对监测点的振动响应的影响较大,流速越高,监测点A在z方向的振幅越大。管束安装角度对振动响应的影响较大,不同流速下的计算结果表明,最大振幅出现在安装角度为0°或10°时。此外,不同速度下壳程流体在换热器内的流动路径不同,且各排管束间的相互影响也不同[16],这就造成了各排管束的振幅随高度变化不一致,且安装角θ=20°时管束2的振幅发生了明显变化。

图8 不同管束安装角度下监测点A的振幅Fig.8 Amplitude of monitoring point A under different installation angles

4.4 安装角对换热器传热性能的影响

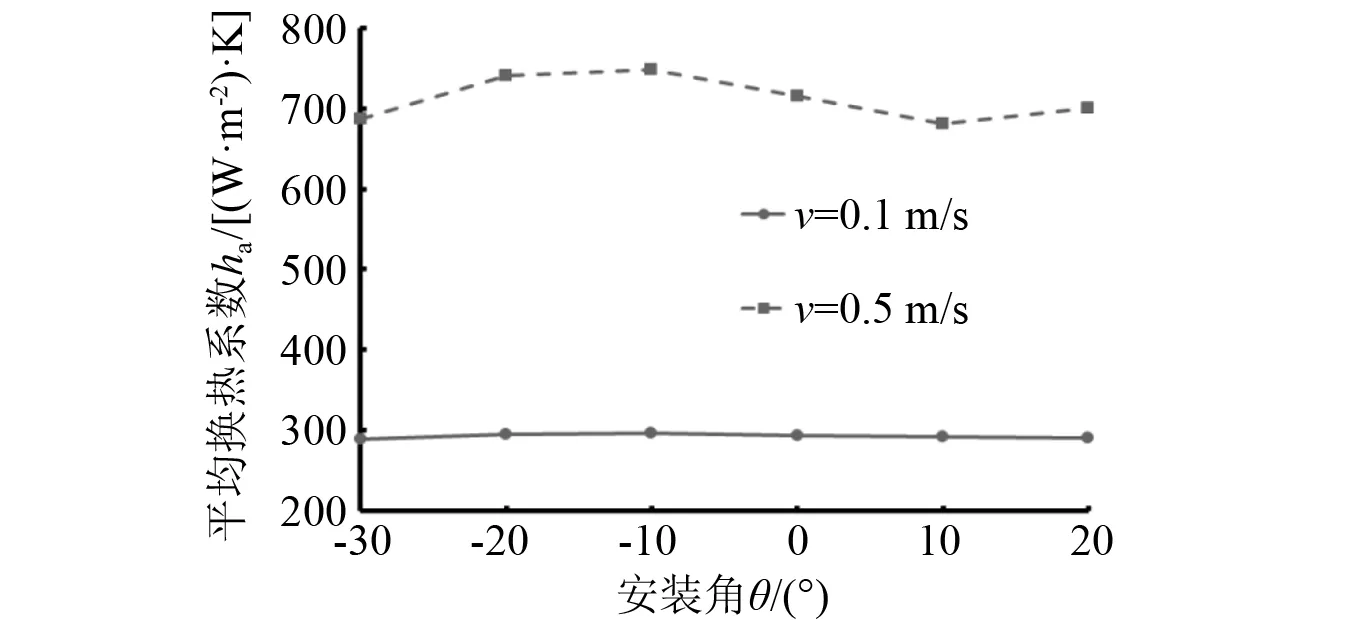

图9所示为不同管束安装角条件下弹性管束的平均传热系数(ha)。其中,平均传热系数表述为:所有新型平面弹性管束传热系数的平均值。计算过程中,入口流速v=0.1 m/s,0.5 m/s,入口流体温度设置为Tin=293.15 K,管束壁面温度设置为Twall=333.15 K。

图9 不同管束安装角度下管束的平均传热系数Fig.9 Average heat transfer coefficient of tube bundle under different installation angles

从图9可以看到:不同流速条件下管束安装角度对换热器平均传热系数均有影响,当安装角度为-10°时,新型弹性管束的平均传热系数最大。说明在本文计算的参数范围内,-10°为最佳安装角度。

结合第3章对换热器振动响应的分析,最大平均传热系数所对应的安装角度与最大振幅所对应的安装角度并不相符,这与前面对单排新型平面弹性管束的分析结论一致。这也进一步说明,振动强度并不是引起管束传热增强的唯一因素。另外,基于对单排管束在不同方向来流冲击下的传热性能的研究,流体正向冲击管束平面时,管束平均传热系数最高。结合对不同安装角度分析表明,管束安装角度为-10°时,壳程流体冲击新型平面弹性管束更加趋向于正面冲击。

5 结 论

基于双向流固耦合的顺序计算法,设定3组不同流向的壳程流体,分析了新型平面弹性管束在3组不同流向壳程流体冲击下的振动与传热特性。基于分析结论,研究了管束安装角度对换热器内新型平面弹性管束振动和传热特性的影响。主要结论如下:

(1)当壳程流体从正面冲击新型平面弹性管束时,管束在低流速范围内(v=0.1~0.7 m/s)表现为垂直于管束平面的面外振动,管束在高流速范围内(v=0.7~1.1 m/s)振动模式逐渐转变为管束平面内的面内振动。当壳程流体从侧面冲击新型平面弹性管束时,振动主要表现为垂直于管束平面的面外振动。

(2)当为低流速(v=0.1~0.7 m/s)时,流体从各方向冲击新型平面弹性管束的振动强度差距不大。当为高流速(v=0.7~1.1 m/s)时,流体侧面冲击新型平面弹性管束的振动强度较大,振动较剧烈。壳程流体从正面冲击新型平面弹性管束时的传热效果最好。

(3)壳程流体的流动路径较杂乱,在本文的计算参数范围内,最大振幅出现在安装角度为0°或10°时,最大平均传热系数出现在安装角度为-10°时,最大平均传热系数所对应的安装角度与最大振幅所对应的安装角度不相符。