电动螺旋桨飞机舱内噪声特性分析及优化

王志, 梁泽广, 王赫鸣, 刘远强, 项松

(1.沈阳航空航天大学航空发动机学院, 沈阳 110136; 2.辽宁锐翔通用飞机制造有限公司, 沈阳 110136)

随着全球能源的日益短缺,越来越多的人开始意识到节能减排的重要性,世界各国对于发展和推广绿色能源的呼声也日益强烈。2012年特斯拉推出首款电动汽车正式交付市场,凭借优异的性能在竞争激烈的市场环境中脱颖而出,同时也标志着人类正式对绿色能源探索迈出了坚实的一步。而与之呼应的交通工具——电动飞机发展同样迅猛,由于电动飞机具有零排放、维修简便、较低声污染等一系列优点而逐渐走进大众视野。研究所选取的某型电动螺旋桨飞机完全由中国独立自主研发,是现阶段中国主流的新型能源飞机,为了进一步提高某型电动飞机的品质和实用性,现对其舱内噪声进行分析及优化。

螺旋桨飞机舱内噪声来源于螺旋桨桨叶高速旋转,通过结构传声和空气传声的方式进入舱内。典型的螺旋桨舱内噪声由离散的声压峰值和较低的连续声压组成,离散的声压峰值来源于发动机桨叶旋转,较低的连续声压是机体表面气流扰动所引起的。目前舱内噪声数值计算方法包括声学有限元法、声学边界元法、声线法、统计能量法、声振耦合计算方法。舱内噪声分析可以总结为封闭声腔内声场和弹性边界耦合问题,因此研究声振耦合问题需要对结构动力方程求解、声学FW-H方程求解以及辐射体和反射体在弹性结构上组成的耦合方程求解,这也是研究封闭声腔声振耦合问题的重点和难点。因此分析某型电动螺旋桨飞机舱内噪声特性对提高产品质量以及对绿色航空理念推广有着重大意义。

近些年,中国学者开展舱内降噪的研究相对较少,但不管是针对通用航空飞机还是军用航空飞机,舱内的噪声特性都是评价飞机性能的主要因素。舱内的噪声控制主要分为主动控制和被动控制,其中被动控制是对噪声源以及噪声的传递路径进行降噪处理。在噪声源降噪处理中,对某型电动飞机的螺旋桨桨叶进行优化设计,从而抑制噪声源对舱内的干扰。在噪声传递路径降噪处理中,王小东等[1]通过利用声学黑洞(acoustic black hole,ABH)效应,使结构局部实现阻抗变化,进而通过少量阻尼将声能损耗,实现某型直升机舱内的降噪。主减速噪声作为影响直升机舱内乘坐舒适性的关键因素,一直以来是直升机舱内降噪控制的重点[2]。结合直升机减速器内部结构特点,宋玉宝等[3]采用周期隔振设计结构,增加了声能的损耗,使直升机舱内噪声得到良好的抑制。叶睿等[4]提出了音频注入法,通过人为调控声波注入到飞机舱内噪声中,降低噪声对驾驶员及其乘客的影响。

在国外,Huang等[5]对某型电动飞机着重研究了叶片数、叶片直径、转速对螺旋桨噪声的影响,研究表明安装多个螺旋桨的分布式推进方式可以降低电动飞机的总噪声。Bernardini等[6]研究了分布式电动飞机的螺旋桨的气动性能和气动噪声相互作用对起飞噪声的影响。Haidari等[7]用现有的螺旋桨设计方法在MATLAB中,开发了用于模拟螺旋桨噪声的工具,通过将模拟结果与试验对比,验证了模拟螺旋桨噪声有效性。Misol[8]采用主动控制的方法,在机舱内布置扬声器阵列产生与噪声源振幅相同,波形相反的声波从而与舱内噪声相抵消。Bagherzadeh等[9]首次将经验模态分解法和奇异谱分析法相结合,用于舱内噪声信号处理分析结果表明,螺旋桨发动机产生的噪声是舱内噪声的主要来源。Barbarino等[10]以某型螺旋桨飞机机翼两侧的螺旋桨间的位移作为设计变量,开发了一个包括气动声学和结构动力学在内的多学科工作流,对机舱内声场进行声振耦合响应计算,并将这个工作流嵌入到Optimus中。Kone等[11]针对机舱内存在噪声的问题,提出了一种改进Helmholtz谐振器的优化方法,通过使用复杂颈部的结构设计可以增加声能的传递损失。Galles等[12]通过在飞机挡风玻璃中嵌入蜂窝状的声学谐振器,来增加在目标频率下的舱内噪声吸收。

针对某型电动螺旋桨飞机舱内噪声问题,现采用数值仿真模拟与舱内噪声试验相结合。以理论研究为基础,综合考虑到舱内声振耦合的复杂情况。创建螺旋桨模型,采用大涡数值模拟(large eddy simulation,LES)模型开展螺旋桨的气动噪声计算,将气动噪声计算结果等效为扇声源加载到机舱模型上。根据舱内封闭声腔内声场和弹性边界耦合问题采用耦合有限元法(finite element method,FEM)、边界元法(boundary element method,BEM)的方法计算舱内噪声,将数值仿真计算结果与试验结果对比,验证仿真计算分析方法的可靠性和可用性。利用Design-Expert软件中提供的Box-Behnken正交试验针对舱内噪声特征建立相关的数学模型并进行优化。同时,利用不同因素所提供的三维立体图形,观察响应面曲面,进一步求得舱内单层吸声结构降噪仿真试验的最佳化。

1 理论方法

1.1 大涡模拟理论

LES通过湍流瞬时运动量的分解将湍流的大涡和小涡分离开,直接数值计算大尺度湍流运动并利用运动模型模拟小尺度湍流运动。大涡模拟的控制方程即滤波后的Navier-Stokes方程[13]为

(1)

(2)

式中:t为时间;ρ为流体密度,当流体不可压缩时,∂ρ/∂t=0;xi和xj为位置分量;ui和uj为速度分量;上标符号“-”代表取平均值;P为压力;u为运动黏度系数。

1.2 FEM、BEM耦合理论

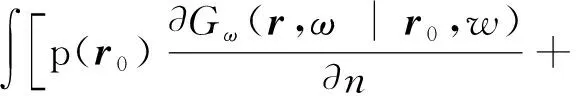

在声波和固体结构间交互作用中,Kirchhoff G R积分方程阐述了任意物体表面振动谐运动与四周流体辐射声压场的关系[15],即

(3)

式(3)中:r为声场位置矢量;r0为振动物体位置矢量;p(r)为表面压力;n为单位法向量;iωρ0un(r)为振动物体表面法向加速度,ω为输入频率,ρ0为振动物体法向表面密度,un(r)为振动物体表面法向位移;Gω为波动方程对谐量源的解;S为物体表面面积。

模态与声压之间的关系为

p(x,y,z,t)=Hpactua(t)

(4)

式(4)中:ua(t)为声学边界质点位移;Hpact为声传递函数,该函数与声场边界元控制方程联立,可得声传递函数为

Hpact=H-1GLT(-ρaω2)

(5)

式(5)中:H和G为影响矩阵;LT为传递声载荷的传递矩阵,从边界元的中心传递到有限元的各节点;ρa为声场质点法向密度。

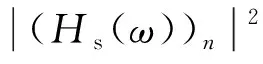

对结构施加声载荷功率谱密度SIN(ω),得到模态应变位移谱密度[Sd(ω)]n为

(6)

式(6)中:

(7)

(8)

式中:Mn为模态质量;Δf为频率间隔;SPL为声压级,dB;Hs(·)为结构响应函数。

对结构有限元、声学边界元通过频域进行谱密度耦合,未知量为有限元结构模态应变位移谱密度和边界元声压谱密度。即耦合有限元、边界元的结构动力学控制方程为

CP(ω){SDr(ω)}=SDIN(ω)

(9)

式(9)中:CP(ω)为全耦合矩阵;SDIN(ω)为外部激励功率谱密度函数;SDr(ω)为结构动力响应功率谱密度函数。

2 舱内噪声试验与数值仿真

2.1 气动噪声计算

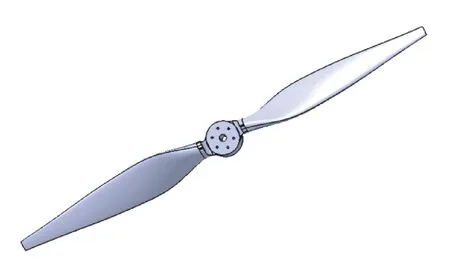

通过Catia创成式曲面造型技术构建螺旋桨模型。桨叶直径为1 600 mm,桨叶宽度为88.7 mm,桨毂高度为60 mm,桨毂半径60 mm,如图1所示。

采用Gambit对整体模型划分混合网格,将靠近螺旋桨的旋转区域采用非结构四面体网格划分如图2所示,流通区采用结构化六面体网格将网格格式设定滑移网格如图3所示。

将混合网格导入到Fluent中进行螺旋桨桨叶表面脉动压力的求解,采用有限元体积法选用非定场求解器,运用大涡模拟(LES)进行非定常计算,分别计算500、1 000、1 500、2 000 r/min各转速下的BPF分别为16.6、33.3、50、66.6 Hz,由10T=10/f可得到各转速下10倍流场时间步长为0.6、0.3、0.2、0.1 s每个时间步长再分为2 205个时间步长。

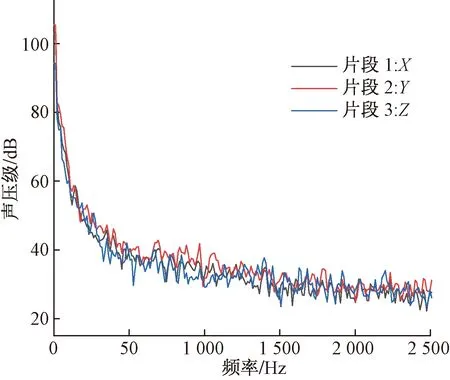

利用Fluent计算得到的旋转偶极子数据导入到Virtual.lab边界元(BEM)模块基于傅里叶变换,进一步获得频域分布情况。将螺旋桨旋转产生的气动噪声等效为扇声源计算叶片上的载荷如图4所示得到叶片分段上不同方向的载荷,其中X方向表示径向,Y方向表示切向,Z方向表示轴向。作为舱内声振耦合响应计算的激励源。

图1 螺旋桨模型Fig.1 Propeller model

图2 旋转域网格划分Fig.2 Rotation domain meshing

图3 流通域网格划分Fig.3 Flow domain meshing

图4 不同方向的载荷Fig.4 Loads in different directions

2.2 舱内声振耦合响应计算

根据已知的机舱几何模型参数运用Catia创建电动螺旋桨飞机三维实体模型,舱内的噪声主要是由于螺旋桨旋转产生的气动噪声,为了计算方便所以忽略机翼和尾翼的影响只考虑电动飞机的机身部分如图5所示。

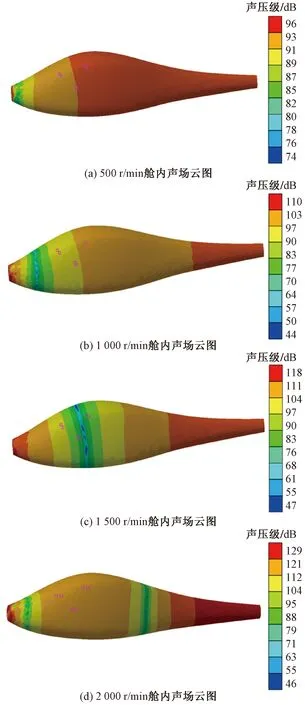

将螺旋桨产生的气动噪声等效为扇声源作为边界条件加载到机舱模型上,在机舱内布置6个数值场点分别模拟机舱内驾驶员人耳处、挡风玻璃处、驾驶舱棚顶处。针对舱内噪声是由不同声源和振源相互耦合叠加的情况,采用Virtual.lab软件FEM/BEM耦合法对舱内进行声场和振动的耦合求解,分别计算在500、1 000、1 500、2 000 r/min下通过桨叶的倍频对其舱内声振耦合响应。

如图6所示为不同转速下1倍频的舱内响应云图,在不同转速下声压级相对较高是飞机头部螺旋桨旋转的位置处和飞机尾部,驾驶舱附近的声压级始终都是较小。随着转速的升高,在2 000 r/min时飞机的尾部出现较大的声压变化,但舱内的声压变化还是相对平稳,针对飞机尾部出现较高的声压级还需要对模型结构进一步优化设计。

图5 电动螺旋桨飞机模型Fig.5 Electric propeller aircraft model

图6 舱内声场云图Fig.6 Cabin sound field cloud image

2.3 舱内噪声试验

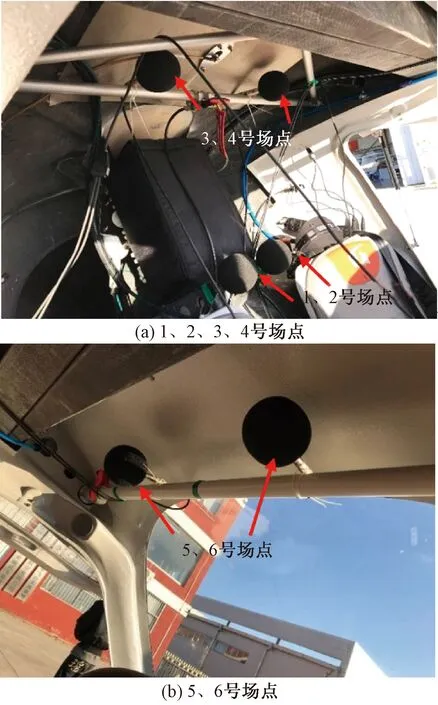

选取锐翔双座电动螺旋桨飞机为研究对象,对其舱内噪声进行测试以获得舱内的噪声特性。测试系统主要由ICP传声器、智能便携式数据采集系统 LMS SCADAS Recorder(SCR202)、风速仪、移动工作站等设备组成。

ICP传声器布置如图7所示。1、2号测试点模拟驾驶员人耳位置,3、4号测试点为机舱顶部,5、6号测试点在仪表盘的正上方靠近机舱的挡风玻璃。

图7 舱内场点布置Fig.7 Cabin site layout

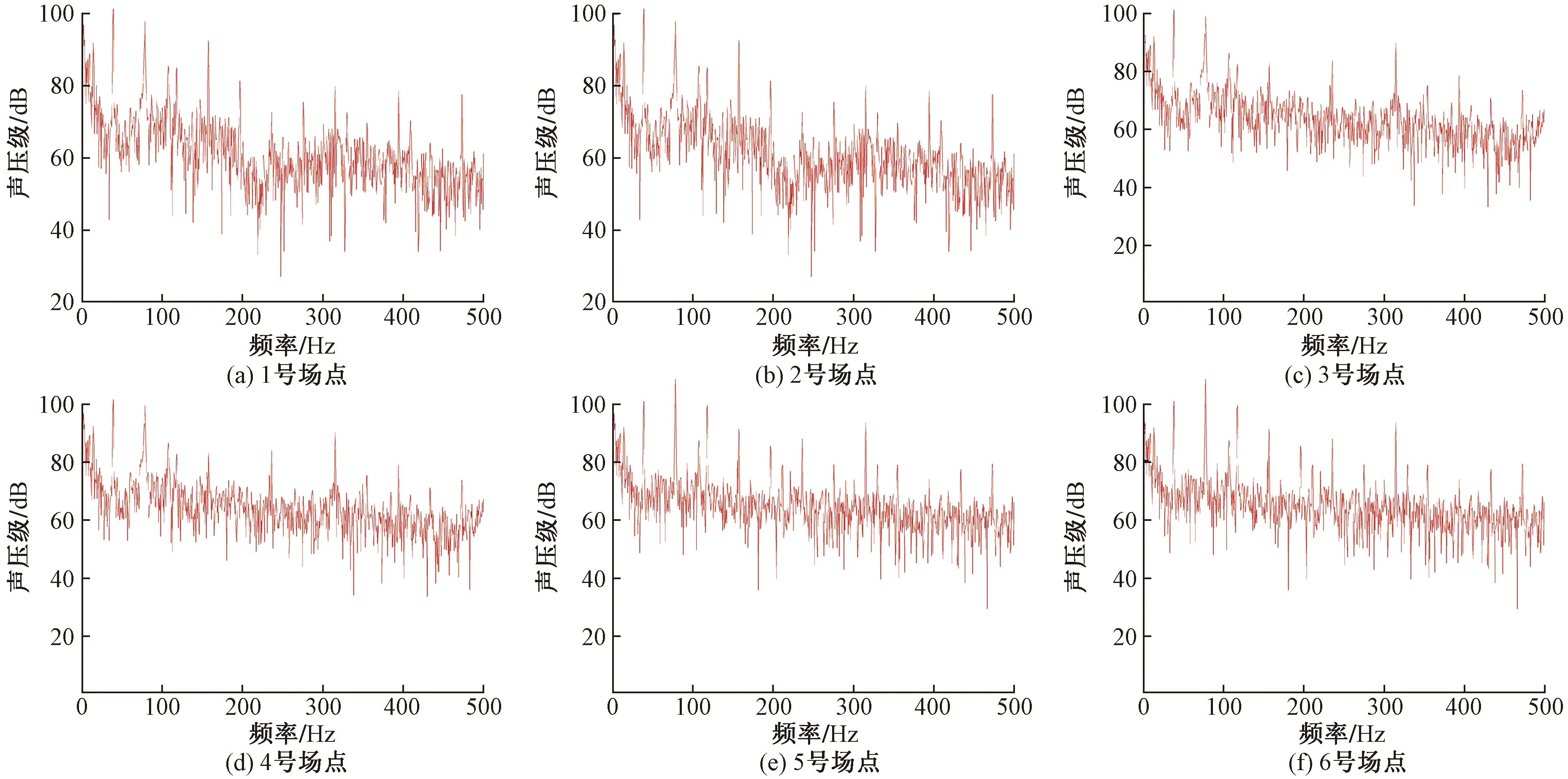

分别对锐翔电动螺旋桨飞机在500、1 000、1 500、2 000 r/min进行地面试验,测试舱内各场点的噪声声压信号。从试验测试数据的时域瀑布图中选取信号较为稳定的660 s进行傅里叶变换,1~6号测点频域图如图8所示。舱内噪声主要集中在频率低频段,呈现出有规律的离散声压峰值和较低的连续声压峰值,符合典型的螺旋桨舱内噪声特性。

图8 声压频谱图Fig.8 Spectrum diagram of sound pressure

2.4 数值仿真与试验的对比验证

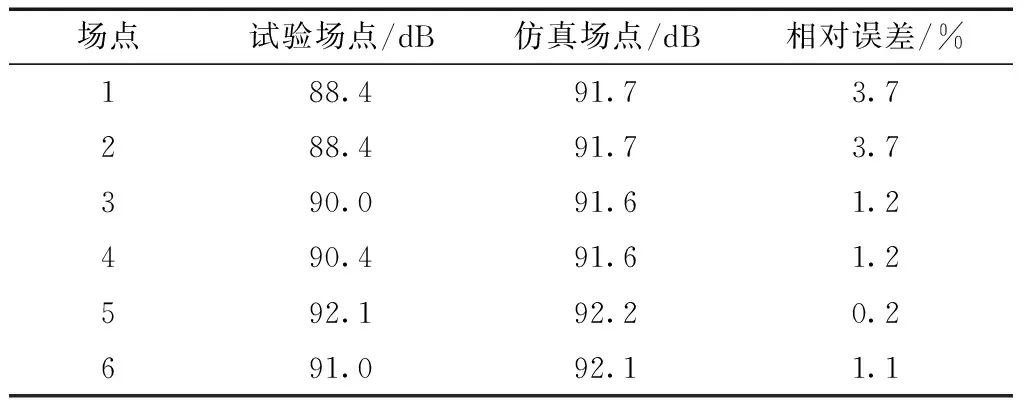

通过舱内噪声数值模拟与舱内噪声试验进行对比,在2 000 r/min巡航工况下,人耳处1、2号场点仿真均为91.7 dB,与舱内噪声试验的相对误差为3.7%。机舱棚顶处3、4号场点仿真值均为91.6 dB,与舱内噪声试验的相对误差为1.2%。挡风玻璃处5、6号场点仿真值分别为92.2 dB和92.1 dB,与舱内噪声试验的相对误差为0.2%和1.1%。

选取2 000 r/min巡航工况下舱内场点的试验值和仿真计算值进行对比如表1所示,验证数值计算的可靠性和可行性。

表1 2 000 r/min试验和仿真场点对比Table 1 Comparison of 2 000 r/min test and simulation field points

3 试验设计及结果分析

3.1 试验设计

试验采用响应面分析软件Design-Expert 12.0中的Box-Behnken响应面设计法进行试验设计,该方法是一种解决多变量的问题的数学统计方法,常用于在因素和响应值之间存在多元非线性关系时寻找最佳试验条件。

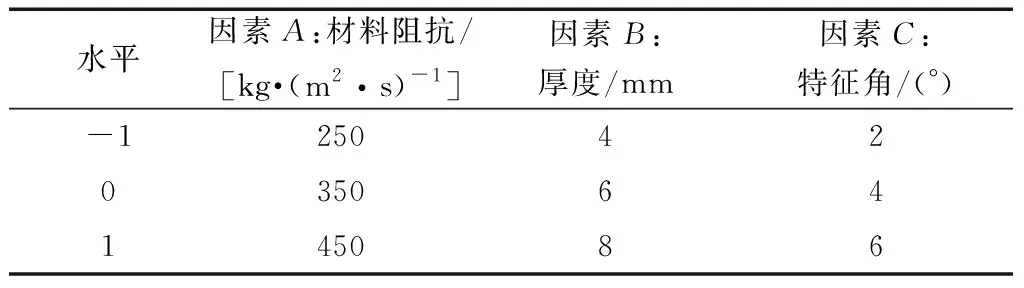

选取舱内噪声人耳处总声压级(计权A)为试验指标,试验因素为材料、厚度、特征角3个因素,采用三因素三水平Box-Behnken响应面分析法进行试验设计,如表2所示。

表2 试验因素水平Table 2 Test factor level

3.2 试验结果及分析

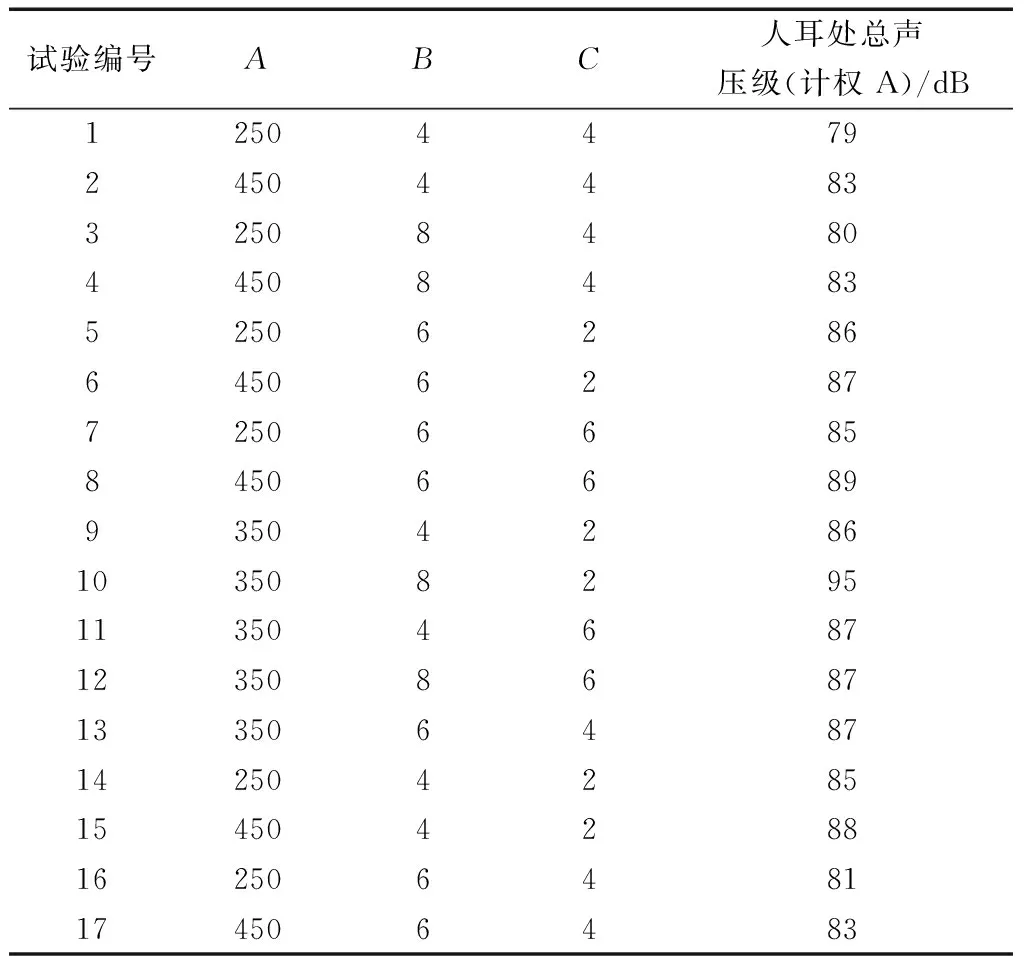

选取2 000 r/min下舱内噪声进行计算分析, Box-Behnken[16]响应面试验方案和结果如表3所示,共需要17组试验以完成试验因素及其交互作用对舱内噪声人耳处总声压级(计权A)。再根据多种模型方差分析和R2综合分析结果,舱内噪声人耳处计权总声压级A响应模型选择二次方程模型。

表3 试验方案及响应值Table 3 Test scheme and response value

采用最小二乘法和回归分析法对优化参数与优化目标之间的关系进行拟合,得到含交叉项的二阶响应面多项式,其中Y为人耳处响应值,A、B和C分别表示吸声材料、材料厚度以及铺设面积。表示人耳处总声压级(计权A)数学模型为

Y=85.21+1.45A+0.879 5B-1.12C-

0.386 4AB+0.613 6AC-1.51BC-

2.91A2-0.758 9B2+4.74C2

(10)

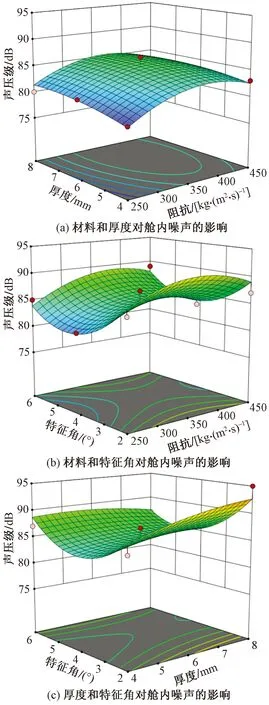

图9 不同因素对舱内噪声的影响Fig.9 Influence of different factors on cabin noise

3.3 人耳处计权声压A影响因素分析及优化结果

通过三维曲面图分析试验因素间二阶交互作用对人耳处计权声压级A的影响,如图9所示,除了分析两种因素外,其余一种因素取值一定均有Box-Behnken试验中各因素的0水平对应值。通过各因素水平位编码条件下,由各项估计参数的绝对值可以推断各元素项对响应值的影响顺序为:A(材料)>C(特征角)>B(厚度),交互作用项影响顺序为:BC>AC>AB。

图9(a)为材料和厚度相互作用响应曲面。可以看出,特征角固定,随着材料的属性和厚度的逐渐减小,人耳处的计权声压级A逐渐减小;当材料阻抗为250 kg/(m2·s)、厚度为6 mm时,人耳处的计权声压A达到了87 dB。

图9(b)为材料和特征角相互作用的响应曲面。可以看出,厚度固定,选择材料阻抗为250 kg/(m2·s)、特征角为6°时,舱内噪声为89 dB,当特征角选取为4°时,人耳处的计权声压A为81 dB,减少了8 dB。

图9(c)为厚度和特征角相互作用的响应曲面。可以看出,材料属性固定,当选择厚度8 mm和特征角2°时,人耳处计权的声压A达到了最大的95 dB。此时舱内噪声达到最大,不利于驾驶员和乘客舒适性。

在试验结果分析及回归模型的基础上,以舱内人耳处计权声压A为优化目标,最佳试验方案包含在Box-Behnken的17组试验中,当转速2 000 r/min时,根据实际进行取整后得到最佳试验方案为:材料阻抗250 kg/(m2·s)、厚度4 mm、特征角4°。

4 结论

(1)针对锐翔电动螺旋桨飞机舱内噪声试验进行数值仿真模拟,在飞机巡航工况下人耳处总声压级最大误差为3.6%对比吻合度很高,验证了数值仿真方法的可靠性。

(2)采用耦合FEM、BEM法,得到飞机舱内声振耦合响应声压云图,通过声压云图可知驾驶舱附近的位置声压始终较小,随着飞机转速的提高在飞机头部和飞机尾部出现较大的声压变化。

(3)分析了单因素项、不同因素二阶交互作用项对各响应值的显著程度:A(材料)>C(特征角)>B(厚度),BC>AC>AB(不同因素交互作用项)。

(4)通过响应面法对材料、厚度、特征角三因素作用下舱内单层吸声结构进行优化设计,使舱内噪声降低了12 dB。