面向可持续的干湿切过程比较研究

雷治炼,陈超宇,肖 圳,迟开元

(1.重庆大学机械工程学院,重庆 400030;2.南京理工大学机械工程学院,江苏 南京 210094)

1 引言

切削加工是制造业的基本生产单元,伴随其产生的环境问题备受关注[1]。为减轻制造过程对环境的负面影响,金属切削加工领域引入了可持续的制造理念[2]。

干切和湿切加工是金属切削加工常用的加工方式。目前,已有大量研究从能耗、刀具磨损、环境影响等方面出发对干、湿切加工进行对比分析。从能耗角度,文献[3]研究了不同机床在干切和湿切下单元工艺能耗,指出湿切加工需要额外的能量来启动和运行切削液泵,在相同的材料去除率情况下,干切比湿切加工更节能。文献[4]研究了在干切、油雾、湿切环境下车削Ti-6Al-4V的加工性能,指出干切加工能耗最低。从刀具磨损角度,文献[5]研究指出湿切过程切削液降低了切削区域的温度和切削力,从而减轻刀具的磨损。干切过程对刀具性能要求更高,尤其在硬干切时,需要昂贵的高性能刀具[6]。从环境影响和健康危害角度,文献[7]指出切削液会引起环境和健康问题,湿切过程中产生的污染主要来自废切削液。文献[8]指出使用切削液加工会产生酸化、温室气体排放等环境问题。但是,文献[9]指出干切加工过程会产生大量金属粉尘,对机床操作者的健康有害。可以看出,切削液的使用会同时从能量和物料资源两方面影响切削过程,并且伴随着对环境影响的差异。文献[10]提出可持续制造理念关键要素之一就是减少能源、水、物料资源的消耗。为了比较干切和湿切过程资源消耗,以往的研究都只是单一的从能量流或物料流分析,不能综合比较评估干切和湿切过程资源损耗。因此,研究从结合能量流和物料流的综合资源损耗角度出发对干、湿切过程进行比较评估。研究综合考虑能量和物料资源,从资源损耗的角度比较评估干湿切过程可持续性。为了在统一的标准下量化能量和物料资源,引入热力学㶲分析方法,建立了切削过程㶲损失模型,以总㶲损失作为衡量综合资源损耗的指标。进行干车和湿车加工对比实验研究,揭示切削液使用和切削参数的变化对切削加工过程资源损耗的影响,对比分析干、湿车过程总㶲损失和各单位㶲损失情况及其随切削速度的变化规律。研究结果能够为改善实际加工过程的资源利用和提高加工可持续性提供指导。

2 切削过程㶲分析

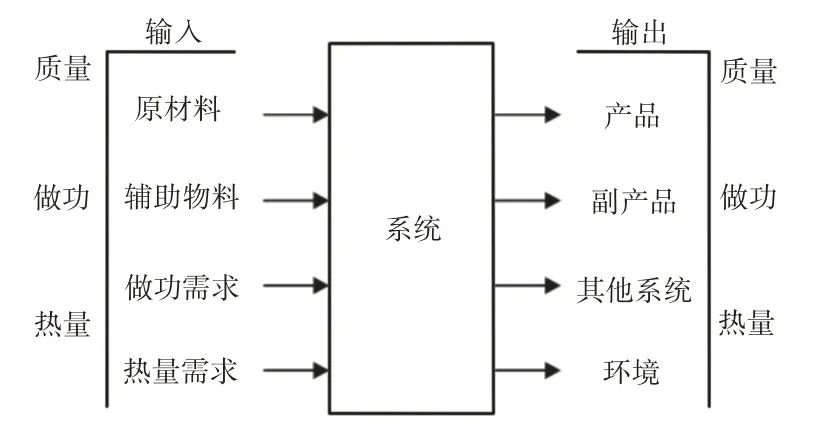

㶲是对各种能量形式的有用性、价值或质量的度量[11]。作为一种评价能量价值的参数,㶲从“量”和“质”两个方面评估能量的“价值”。热力学将㶲定义为:系统或物质流或能量流在参考环境作用下,经可逆过程达到与参考环境平衡状态时产生的最大可用功[11]。参考环境状态通常取实际周围环境,用T0表示环境温度,P0表示环境压力。㶲分析方法是建立在热力学第一定律和第二定律㶲概念的基础上,考虑质量流,传热和做功的全部信息来分析评估进出系统的所有形式的能量,如图1所示。

图1 㶲分析的物理模型[13]Fig.1 Physical Model of Radon Analysis During Cutting

利用㶲分析方法可以将切削过程的能量流和物料流在统一标准下量化评估,以“㶲值”作为“能值”量化指标。参照文献[12]中定义,物质流(物料)的㶲值可以使用物质的化学㶲值或以物料制备能耗㶲值当量为物料㶲值。此外,非物质流包含电能、热能等能量流,因为电能可以完全转化为机械能做功,因此其㶲值就等于电能值:

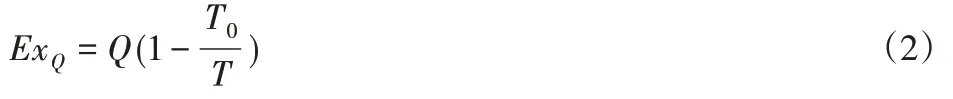

式中:Exe—电能㶲值;We—电能值。热量㶲值与热量的温度和参考环境状态有关,计算公式如下:

式中:ExQ—热量㶲值;Q—热量值;T0—环境温度;T—热源的温度。

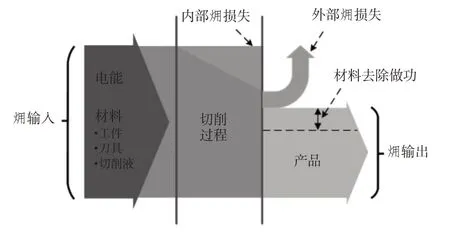

利用㶲分析方法分析切削过程,得到切削过程的㶲平衡原理图,如图2所示。

图2 切削过程㶲平衡原理图Fig.2 Schematic Diagram of Exergy Balance During Cutti ng

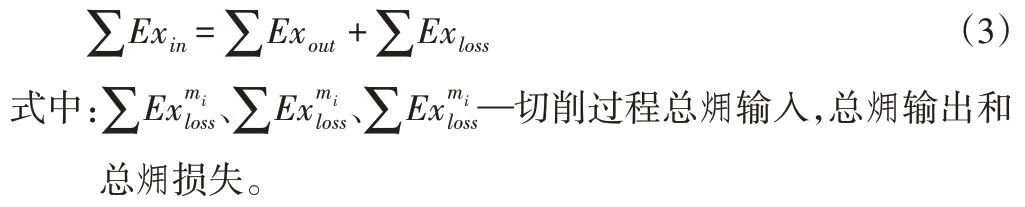

根据切削过程㶲平衡分析,可建立如下㶲平衡方程:

3 切削过程㶲损失建模

由切削过程㶲分析可知,切削加工过程㶲损失包含切削过程能量转换(电能-机械能-热能)产生的内部㶲损失(能量流损失)和刀具磨损、切削液消耗、切屑等导致的内部㶲损失(物料流损失)。依据资源损耗类型可将总㶲损失划分为能量流㶲损失和物料流㶲损失,建立切削过程总㶲损失模型:

(1)电能耗㶲损失

切削过程中只有少部分电能用于材料去除过程,大部分的非材料去除能耗(启动、空载等)经过转化以热量的形式散失到环境中。因此,电能耗㶲损失当量于非材料去除能耗㶲值,建立电能耗㶲损失模型如下:

式中:P0—非材料切削功率;tsetup、tcutting、tchange—设置时间、切削时间和刀具更换时间;t—刀具寿命。

切削时间tcutting可用下面公式计算:

式中:V—去除材料的体积;Rmm—材料去除率;f—切削进给速度;

vc—切削速度;a—切削深度。

(2)刀具㶲损失

切削过程中刀具会产生磨损,由于刀具磨损的不可逆性导致可用性降低产生刀具㶲损失。刀具的㶲值可当量于制造刀具的能耗㶲值,采用在刀具寿命周期内将刀具㶲值按时间折算到加工过程的方法来衡量刀具㶲损失。因此,建立刀具㶲损失模型如下:

式中:Ext—刀具㶲值;tcutting—切削时间;t—刀具寿命。

(3)切削液㶲损失

切削液在加工过程中会由于吸附(切屑表面)、蒸发等因素而逐渐消耗,需要周期性地加入水和切削原液(矿物油)来保持其恒定的体积和浓度。此外,由于切削液的生命周期有限,需要定期更换[14]。切削液㶲值包含切削原液(矿物油)㶲值和水㶲值两部分,考虑以切削原液消耗和水资源消耗衡量加工过程切削液㶲损失。建立切削液㶲损失模型如下:

式中:Exo、Exh—单位切削原液㶲值和单位水㶲值;mo、mh—切削原液消耗的质量和水损耗质量;ro、rh—切削原液消耗速率和水损耗速率。

(4)切屑㶲损失

切削加工过程中去除部分工件材料,形成切屑。切屑材料的可用性降低导致㶲损失,可通过回收冶炼制成工件坯料再利用。因此,切屑㶲损失可当量于材料经回收熔炼成工件坯料所需的能量㶲值,建立切屑㶲损失模型如下:

式中:Ec—单位工件材料(切屑)冶炼能耗;Qc—单位工件材料(切屑)冶炼吸收的热量;mc—工件去除材料(切屑)的重量;pc—工件材料的密度;T0—环境温度;Tm—切屑材料冶炼熔点温度;V—工件去除材料(切屑)的体积。

(5)切削过程总㶲损失

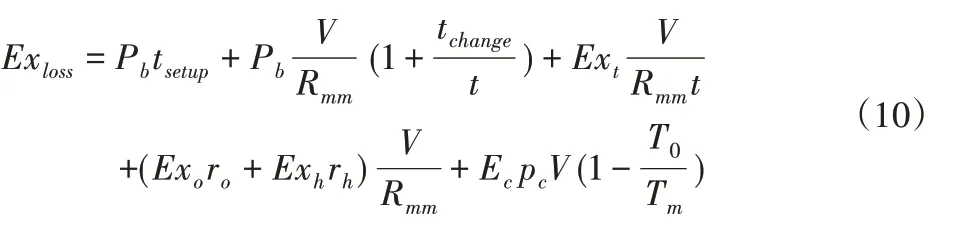

任何能量形式的㶲损失都会导致资源浪费,对于环境的负面影响可以用总㶲损失来衡量[13]。结合式(4)~式(9)得到切削过程的总㶲损失模型:

式(10)综合考虑了切削过程的能量流和物料流的㶲损失,建立了切削过程总㶲损失与加工参数之间的关系。

4 实验验证与分析

4.1 实验方案

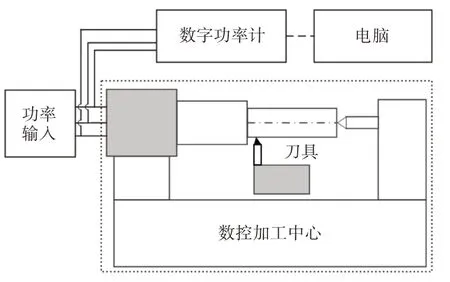

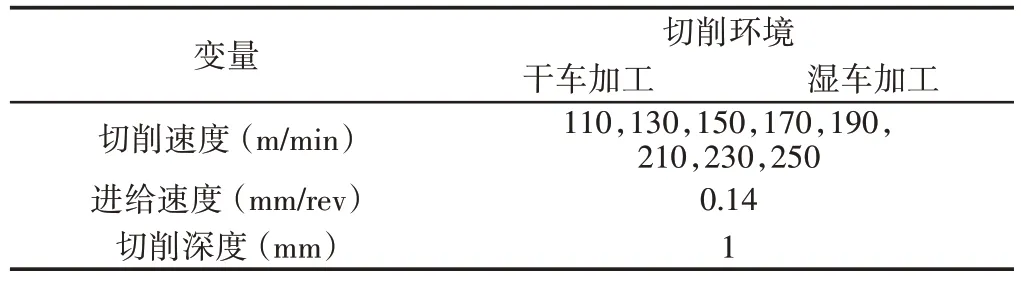

针对不同切削环境(干切和湿切)和不同切削速度下切削过程㶲损失进行比较评估。在数控加工中心进行车削实验,使用数字功率计测量切削加工过程的功率需求。实验装置示意图如图3所示。实验材料为常用钢材,工件直径60mm,长度800mm,实验刀具为硬质合金涂层刀具。湿车过程使用水基切削液,常用的水基切削液是水(体积约95%)和矿物油(不超过5%)的混合物[15]。实验设定单次试验切削去除材料体积为10000mm3。切削环境和切削参数变量,如表1所示。

图3 车削实验示意图Fig.3 Schematic Diagram of the Turning Experiment

表1 切削环境和切削参数变量列表Tab.1 List of Cutting Rnvironment and Cutting Parameter Variables

4.2 刀具磨损和寿命方程

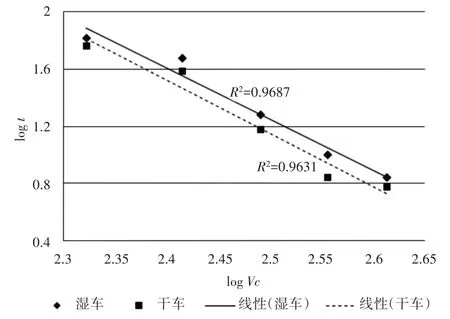

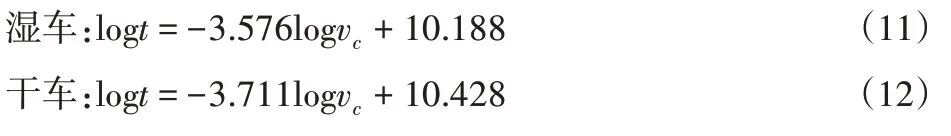

根据ISO 3685标准选择0.6mm的后刀面磨损值(VB)为刀具寿命标准,文献[16]研究了硬质合金涂层刀具在干车和湿车的磨损性能和刀具寿命。实验材料为钢材,进给速度0.14mm/rev,切削深度1mm。基于实验数据得到对数尺度下刀具寿命的与切削速度之间的线性关系,如图4所示。

图4 不同切削速度下干车和湿车刀具寿命Fig.4 Tool Life During Dry and Wet Turning at Varying Cutting Speed

拟合得到对数尺度下干车和湿车加工刀具寿命的与切削速度之间的线性方程。利用式(11)、式(12)可以获得在各个切削速度下的刀具寿命。

4.3 㶲损失分析

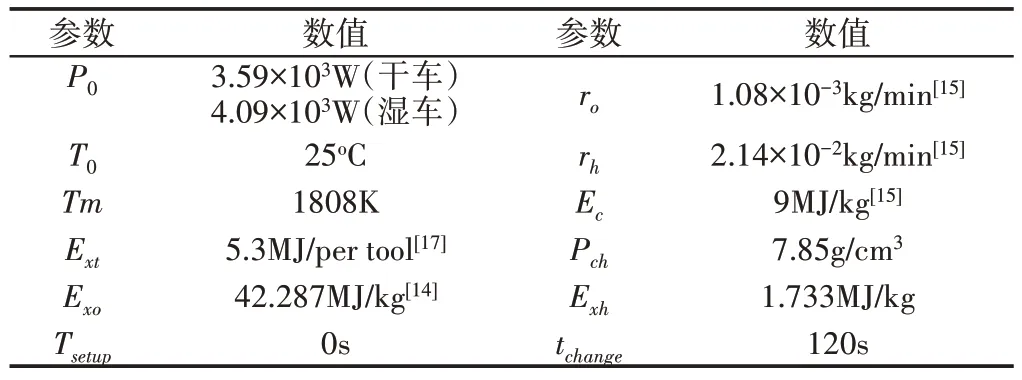

切削过程中,系统启动、待机、定位等能耗与切削环境和切削参数无关,可以通过优化切削路径、提高设备性能等实现。同时,干、湿车过程的能量和物料资源损耗的差异主要发生在材料去除阶段切削液的使用以及刀具寿命不同导致的潜在换刀能耗。为了更准确的定量分析比较干、湿车过程资源损耗,针对切削过程材料去除阶段进行分析,即tsetup=0。基于式(10)计算干、湿车过程总㶲损失,计算所需参数,如表2所示。

表2 计算车削过程㶲损失参数表Tab.2 Parameters for Calculating Exergy Loss During Turning

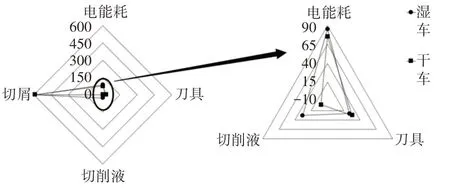

4.3.1 不同切削环境车削过程㶲损失组成

车削过程物料流㶲损失是过程总㶲损失大部分来源,湿车过程有额外的切削液㶲损失,如图5所示。

图5 车削过程㶲损失分布图(vc=210m/min)Fig.5 Distribution of Exergy Loss During Turning(vc=210m/min)

从㶲损失组成分析,切屑㶲损失是切削过程㶲损失的最主要组成部分,其次为电能耗㶲损失,刀具磨损和切削液消耗产生的㶲损失占据小部分。因此,降低物料资源消耗是减少车削过程资源损耗的优先选择。针对产品切削加工,应尽量选取较小切削余量的工件进行加工,或在工艺设计阶段优化,以减少材料去除体积,从而减少切屑㶲损失。

4.3.2 不同切削环境车削过程㶲损失

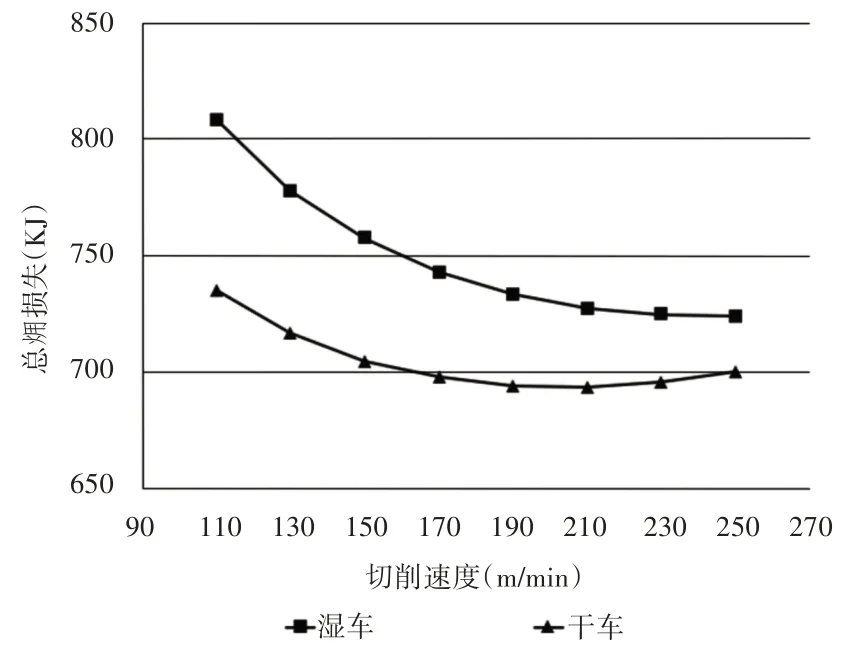

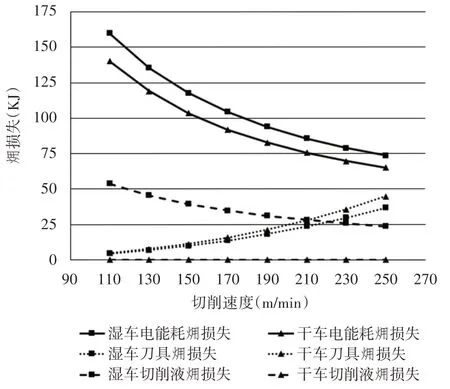

不同切削环境车削加工过程的总㶲损失随切削参数变化规律,如图6所示。

图6 干、湿车削过程总㶲损失随切削速度的变化Fig.6 Variation of Total Exergy Loss with Cutting Speed During Dry and Wet Turning

从图中可以看出整体上湿车过程总㶲损失大于干车加工总㶲损失,随着切削速度的增加干车和湿车过程总㶲损失存在相似的变化规律,都表现为在开始阶段快速降低,达到一定切削速度时,降低幅度变小,变化趋于平缓的现象。此外,可以看出随着切削速度的增大,湿车过程总㶲损失与干车过程总㶲损失的差值有逐渐缩小的趋势。

由切屑㶲损失模型可知,加工去除材料体积一定时,切屑㶲损失为定值,与切削参数无关。因此,干、湿车过程的切屑㶲损失相等且在切削速度变化方向上保持不变。总㶲损失的变化取决于电能耗㶲损失、刀具㶲损失和切削液㶲损失三者随切削速度的变化,如图7所示。

图7 干、湿车削过程单位㶲损失随切削速度的变化Fig.7 Variation of Unit Exergy Loss with Cutting Speed During Dry and Wet Turning

从图中看出,电能耗㶲损失、切削液㶲损失随着切削速度增大而降低,因为切削速度的增大减少了材料去除时间,从而减少非材料切削能耗和切削液消耗。

刀具㶲损失随着切削速度的增加而增大,当切削速度达到一定时,湿车过程刀具㶲损失超过切削液㶲损失。比较分析发现在速度较低阶段,干、湿车过程刀具㶲损失没有明显区别,随着切削速度增大,干车过程刀具㶲损失相比湿车刀具㶲损失更加显著。由此,可以推测在较高的切削速度下切削液的润滑、冷却功能更加突出,对刀具的保护性能更好,从而显著地减少湿车过程的刀具磨损。

此外,随着切削速度增大,干车过程能量流和物料流㶲损失都逐渐趋近于湿车过程,解释了干、湿车过程总㶲损失差值随着切削速度增大而逐渐缩小的现象。

5 结论

研究引入了热力学㶲分析方法综合能量流和物料流资源损耗分析切削过程,建立了切削过程总㶲损失模型,基于㶲损失比较评估干、湿车过程的可持续性。研究得出以下结论:

(1)从㶲损失的资源类别分析,车削过程的物料流㶲损失是最主要的资源损耗来源。因此,降低物料资源消耗是减少切削过程㶲损失的优先选择,应选择较小加工余量的工件进行产品加工,或在工艺设计阶段优化。

(2)相同加工参数下,湿车加工过程总㶲损失更大。切削液能够减少加工过程刀具㶲损失,但同时从能量和物料两方面增大了加工过程总㶲损失。

(3)切削速度的变化对切削过程的㶲损失有一定的影响,在合适的范围内增大切削速度可以减少㶲损失,从而减少资源损耗,提高加工可持续性。

(4)相同切削参数下,干车过程总㶲损失更小,资源损耗更少,是可持续的加工选择。但随着切削速度增大,干车过程总㶲损失与湿车过程总㶲损失的差值减小,在低速切削时干车相比湿车过程有更显著的资源节约优势。