热处理制度对GH706合金显微组织与拉伸性能的影响

章莎,吴天佑,谢琦,蒋胜

(长沙学院机电工程学院,湖南 长沙 410022)

Ni-Fe-Cr基合金GH706合金是美国国际镍公司于20世纪60年代在GH4169合金基础上发展起来的一种沉淀强化型变形高温合金[1]。该合金晶内强化相为γ′-Ni3Al和γ″-Ni3Nb相,晶界强化相则以η-Ni3(Ti,Nb)相为主[2-3]。由于GH706合金具有合理的化学配比,兼具冶金缺陷少、成分偏析低、加工性能优异、成本低廉等特点,特别适合于制备直径达2 000 mm以上,所需铸锭直径超过900 mm的重型燃机超大尺寸涡轮盘锻件[4-6]。

随着国民经济的发展,我国对电力的依赖程度越来越高,传统的水力和蒸汽发电不利于节能型、可持续社会的构建,具有洁净、环保、高效的重型燃气轮机发电机组已经成为世界范围内最重要的电力供应途径[6]。超大尺寸Ni-Fe-Cr基变形高温合金GH706涡轮盘作为重型燃机关键热端部件之一,其制备技术是当今工业制造技术的前沿和制高点,也是重型燃机研制成败的关键。

GH706合金通过锻造和标准热处理工艺获得优异的力学性能。传统的标准热处理包括三个阶段:固溶退火、稳定化处理和时效热处理。近年来,直接时效热处理已广泛应用于IN718、Allvac 718Plus等Ni基变形高温合金[7-11]。与标准热处理制度相比,直接时效热处理省略了固溶退火步骤,却可以显著提高Ni基高温合金的力学性能。例如,直接时效热处理的IN718合金试样具有更高的屈服强度,同时试样的持久寿命也得到显著提高[12]。Cao et al.的研究表明,在相同条件下,直接时效热处理的Allvac 718Plus 合金拉伸性能和蠕变性能均优于标准热处理试样[11]。信昕等通过研究标准热处理和直接时效热处理对GH706合金持久性能的影响,发现直接时效热处理合金可以获得最佳的持久性能,但对有关热处理工艺对GH706合金室温拉伸性能的影响尚未开展深入研究[13]。在强化机制方面,有相关研究表明,直接时效热处理能显著提高力学性能的主要原因为晶粒尺寸变小、位错密度增大、δ相体积分数降低,以及γ′、γ″析出相尺寸变小[7-12]。此外,与标准热处理相比,直接时效热处理工艺省略了固溶处理步骤,在提高材料强度的同时,工艺相对简单,可降低生产成本。

我们研究了直接时效热处理条件下,GH706合金的显微组织和室温拉伸性能,并与标准热处理进行对比,分析热处理制度对合金拉伸性能的影响机理,为GH706合金强化及热处理工艺优化提供参考。

1 实验材料与方法

采用真空感应熔炼一炉质量为10kg、直径为90mm的GH706合金铸锭,其化学成分所占质量分数分别为:Ni占 42.4%,Cr占 15.92%,Ti占 1.89%,Nb占 2.82%,Al占 0.35%,C占 0.04%,B占 0.0045%,Fe占余量。铸锭经过1 160℃×20h+1 190℃×40h均匀化处理后,经两火锻造成35mm×35mm的方形坯料,再经一火轧制成直径为16mm的棒材。锻造和轧制的开始温度为1 200℃,终锻和终轧温度不低于950℃。

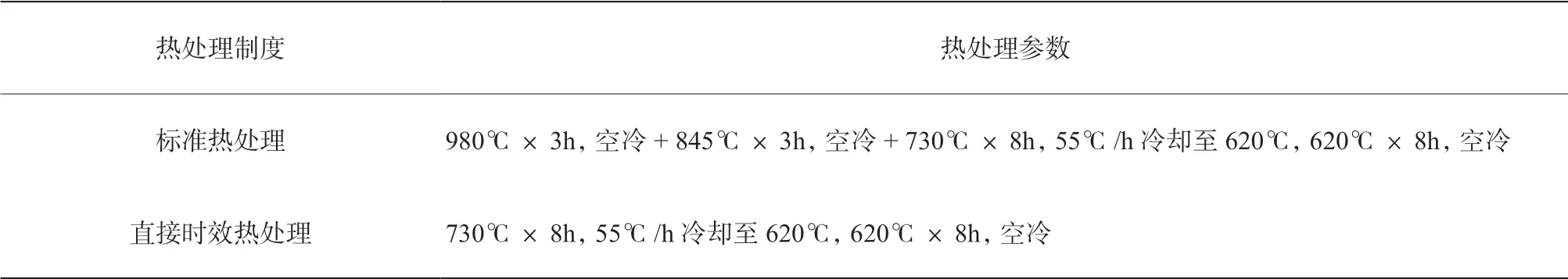

轧制合金采用的两种热处理工艺如表1所示。标准的热处理工艺为:固溶退火(980℃×3h,空冷),稳定化处理(845℃×3h,空冷)和两阶段时效处理(730℃×8h,55℃/h冷却至620℃,620℃×8h,空冷)。直接时效热处理工艺则省去了固溶退火和稳定化处理阶段,仅包含两阶段时效处理。

表1 合金的热处理制度

采用INSTRON 5982型拉伸试验机进行室温拉伸性能测试。横梁位移速率屈服前为0.5mm/min,屈服后为3.5mm/min。每种热处理条件取两个试样,最终拉伸性能测量结果取它们的平均值。利用线切割切取试样,经机械研磨、抛光,用5g CuCl2+ 100mL C2H5OH + 100mL HCl试剂对样品表面进行化学腐蚀。采用ZEISS Axiolab 5光学显微镜(OM)、TESCAN MIRA扫描电子显微镜(SEM)观察热处理后样品的显微组织和拉伸试样断口形貌,并采用能谱仪(EDS)分析晶界析出相成分。

2 实验结果与讨论

2.1 显微组织

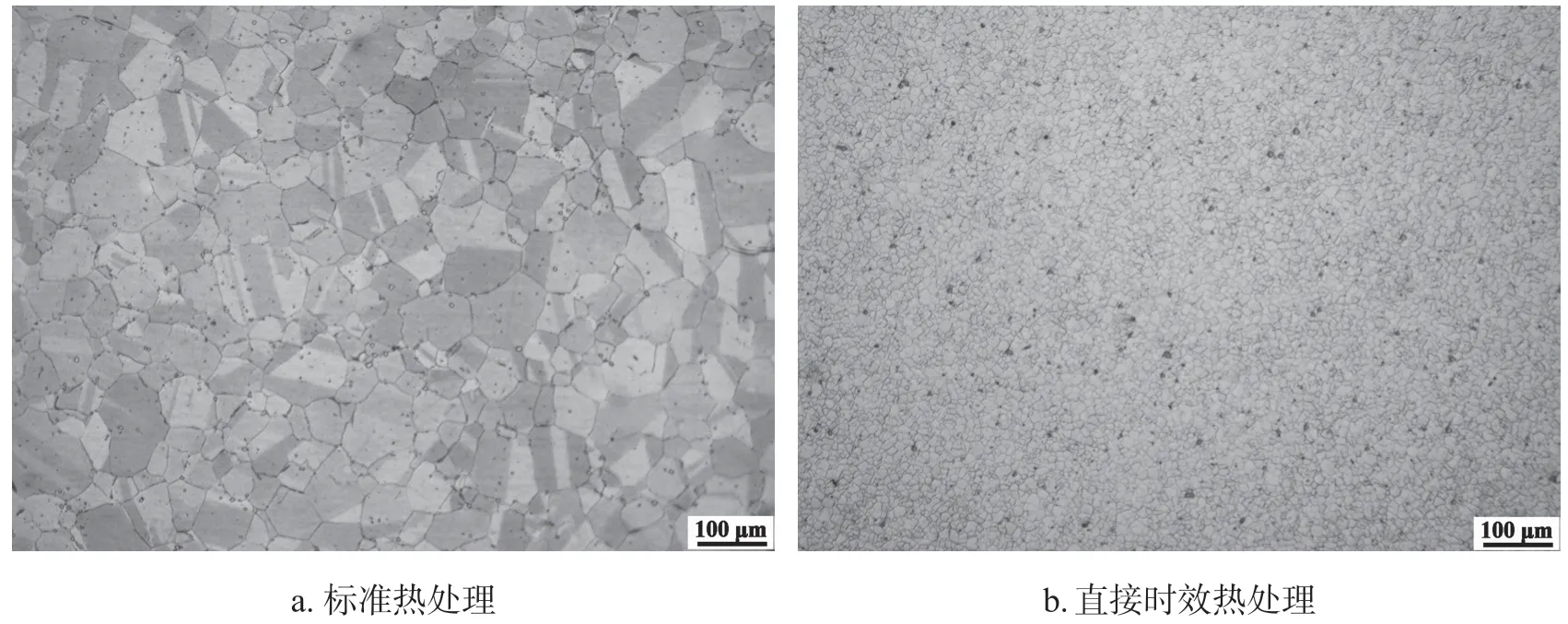

图1为合金试样在两种热处理制度下的晶粒组织。可以看出,两种热处理合金样品晶粒均为等轴晶。标准热处理样品的平均晶粒尺寸约为ASTM 6级(图1a),直接时效热处理样品的平均晶粒尺寸约为ASTM 10级(图1b)。显然,直接时效热处理试样的晶粒更加细小。标准热处理试样在980℃固溶退火时,晶粒开始长大,晶粒尺寸明显增加。由于直接时效热处理试样未经固溶处理,样品保留了轧制合金的晶粒尺寸。

图1 合金经不同热处理工艺后的晶粒组织

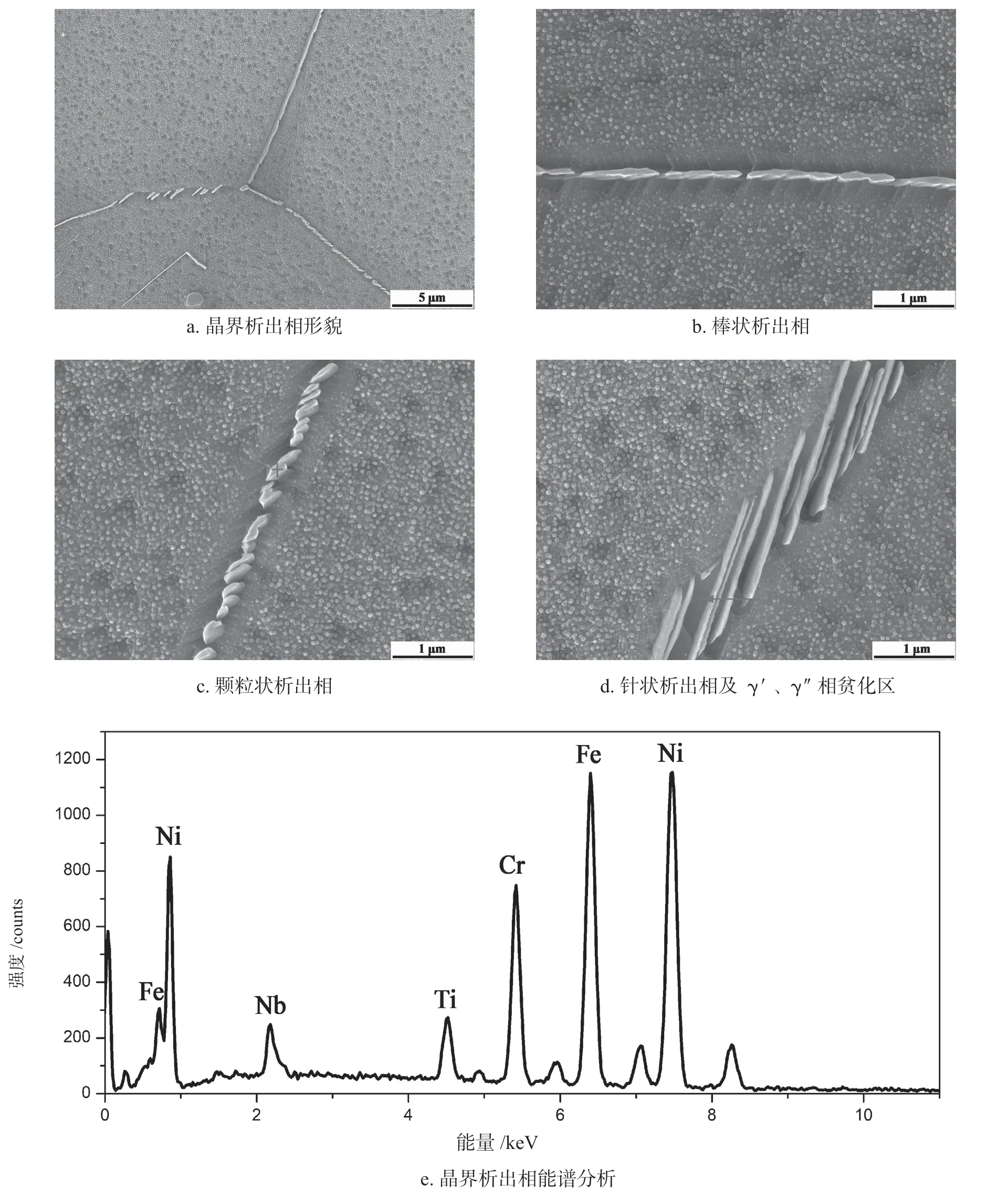

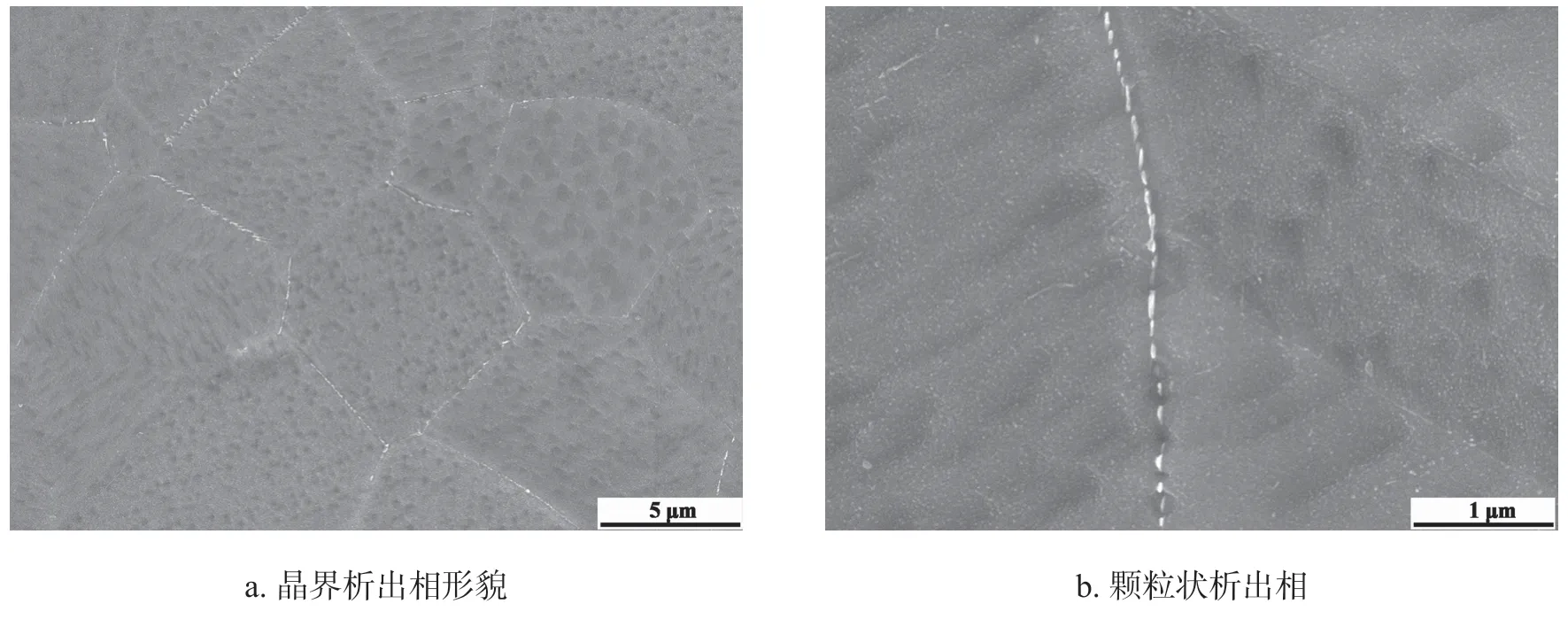

图2 和图3分别为标准热处理和直接时效热处理条件下合金晶界组织,其中图2a和图3b为低倍SEM照片。在两种热处理条件下,晶界析出相呈现出不同的形态。对标准热处理试样,晶界析出相以棒状(图2b)或颗粒状(图2c)形式出现。除此之外,晶界也有少量针状相析出,它们相互平行向晶粒内部生长(图2d)。EDS结果表明,晶界析出相富Nb和Ti元素,结合以往的研究结果及GH706合金的组织特征,确定该析出相为η相[14]。根据GH706合金TTT(Time-Temperature-Transformation)曲线,标准热处理工艺中稳定化处理温度845℃为η相析出峰温度,所以在该热处理制度下η相析出比较充分,析出相尺寸也较大[15]。值得注意的是,合金经标准热处理后,针状η相附近γ′、γ″相析出稀少,形成γ′、γ″相贫化区(图2d)。η相富Ti和Nb,贫Fe和Cr。由于η相长大受元素扩散控制,随着η相的长大,Fe、Cr向基体中扩散,而Nb、Ti向η相聚集,从而使得 η相周围的基体中出现了Nb和Ti的贫化,由此抑制了γ′、γ″相的析出。如图3b所示,在直接时效热处理试样中,η相主要呈小颗粒状沿晶界析出。

图2 标准热处理条件下合金的晶界组织和能谱分析结果

图3 直接时效热处理条件下合金的晶界组织

2.2 拉伸性能

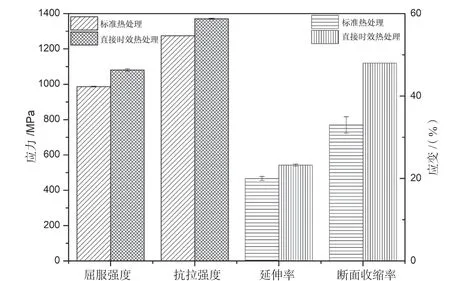

图4 为标准热处理和直接时效热处理合金室温拉伸性能测试结果。直接时效热处理试样的屈服强度、抗拉强度、延伸率和断面收缩率均高于标准热处理试样。标准热处理试样的屈服强度为987 MPa,直接时效热处理的屈服强度为1080.5 MPa,增加了9.5%;抗拉强度从1 275 MPa提高到1 371 MPa,增加了7.5%;直接时效热处理将合金延伸率和断面收缩率分别提高了16.3%和45.5%。

图4 合金的室温拉伸性能

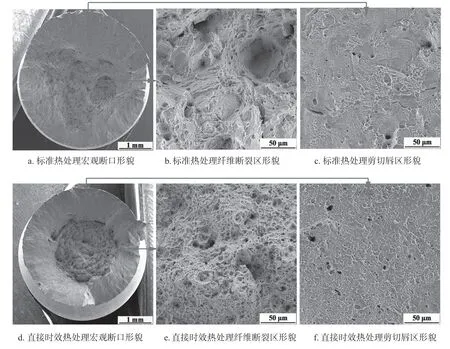

合金试样的室温拉伸断口形貌如图5所示。由宏观断口形貌可见(图5a和图5d),两种热处理条件下断口均呈典型杯锥状,由纤维区和剪切唇区组成[16]27。标准热处理试样中心纤维区微观断口形貌显示,断口呈穿晶和沿晶的混合型断裂,沿晶断裂面上有韧窝(图5b)。直接时效热处理试样的微观断口形貌显示,断口呈穿晶断裂,裂纹在试样心部以微孔聚合的形式萌生,随后再以微孔聚合的方式向周围扩展(图5e)。在拉伸过程中,两种热处理试样随着裂纹扩展,试样达到平面应力状态时发生剪切断裂,形成剪切唇区。如图5c和图5f所示,剪切唇区的韧窝比纤维区的韧窝较浅。

在中低温条件下,晶界可以阻碍位错运动,当晶粒尺寸减小时,晶界数量增多,对位错阻碍作用增强;同时,细小晶粒的合金变形更均匀,不易产生应力集中[17]。因此,直接时效热处理条件下相对细小的晶粒尺寸有助于提高合金的屈服强度和抗拉强度。从图2可以看出,热处理工艺显著影响了GH706合金晶界析出相的形貌。在标准热处理合金中,晶界η相主要包括尺寸较大的短棒相、粒状相和针状相。在直接时效热处理合金中,晶界析出相则为细小颗粒η相。在多晶塑性变形过程中,晶界对位错滑移起着明显的阻止作用,导致位错在晶界处堵塞,从而产生较大的应力集中。大尺寸棒状、颗粒状和针状η相在晶界处析出,成为裂纹萌生的首选位置,从而使裂纹集中更为严重。相反,在细小晶界η相附近,裂纹萌生时间较长,即孕育期较长,这显然对增加晶界强度非常有利。此外,直接时效热处理条件下,细小颗粒状η相在晶界内的均匀分布,有利于限制析出相之间细小裂纹的扩展,从而提高合金的晶界强度。因此,标准热处理试样的纤维区呈穿晶和沿晶的混合型断裂(图5b),直接时效热处理试样的纤维区为穿晶断裂(图5e)。

图5 合金试样的室温拉伸断口形貌

3 结论

标准热处理后,合金晶界析出尺寸较大的短棒状、颗粒状或针状η相。直接时效热处理后,合金晶界η相则以细小颗粒状析出,晶粒组织显著细化。较小的晶粒尺寸有助于阻碍位错运动、协调晶界间变形,细小颗粒状晶界η相则有助于提高合金晶界强度。因此,与标准热处理试样相比,直接时效热处理合金的屈服强度、抗拉强度、延伸率和断面收缩率分别提高了9.5%、7.5%、16.3%和45.5%。