固增水电站EPC模式之导流明渠的设计与施工

吴 利 国, 王 军 红, 任 定 春

(中国水利水电第七工程局有限公司,四川 成都 610213)

1 概 述

固增水电站位于四川省凉山州木里河干流,总装机容量为172 MW,正常蓄水位高程为2 215 m,死水位高程为2 213 m,总库容为48.4万m3,调节库容为11.8万m3,其主要任务为发电。该工程规模为Ⅲ等,主要建筑物等级为3级,次要为4级,临时建筑物为5级。该工程采用设计、采购、施工为一体的EPC模式,由中国水电七局与成都院组成的联合体共同实施建设。木里河的径流主要来源于降雨,其次为冰雪融水和地下水,每年6、7月份水量最丰,9、10月份次丰,11月以后降水大为减少,稳定退水至翌年3月,枯期约为5个月,枯水期水面宽度为20~35 m,流量较小;首部枢纽的主要结构由右岸挡水、泄洪和左岸取水建筑物组成,且其左岸河床较平缓并拥有台地;工期包含两个枯期,工程量较小,具备分期导流的施工特点。经研究决定。最终选择一枯左岸明渠导流方式,右岸施工挡水泄洪建筑物至汛期最高水位以上;二枯采取右岸主体导流方式,左岸取水工程施工。

左岸明渠导流施工存在的主要问题:①河道狭窄,开挖落差较大,受开挖放坡和泄洪能力的影响,导流明渠布设困难;②左岸土石边坡原有道路通向平台顶部,路面较窄、位置较高且坡度较陡,随着开挖高程降低,道路坡度将增大,不具备运输能力;③导流明渠须开挖支护含漂(块)碎(卵)砾石等复杂土石结构组成的高30 m的边坡,开挖过程须对孤石解爆,导致施工边坡的结构线控制及安全稳定难以保证;④所揭露的地质情况表明:导流明渠纵向围堰孤石较多,均为半挖半填;右岸基坑开挖后导流明渠的纵向围堰顶部仅宽3 m,与基坑高差达14 m。鉴于原设计方案中的浆砌石和钢筋石笼结构的纵向围堰稳定性和抗渗性差,渗漏量大,右岸基坑易形成管涌,进而影响到渠身的结构稳定和右岸基坑的施工安全;⑤导流明渠渠身结构调整后为40 cm厚的薄壁钢筋混凝土,其土质坡面模板加固、软基处理及施工排水困难,不易形成干地施工条件;⑥因前期完善工程建设手续等因素影响而将一枯施工时间错过,最终调整为二枯左岸明渠施工以满足导流要求,右岸主体工程施工,工期缩短5个月。考虑到右岸主体工程汛前施工须时3个月,而导流明渠施工仅剩2个月时间,工期紧张。结合EPC施工模式具有的特点,对存在的问题进行了解决。

2 设计与施工结合解决问题

2.1 因地制宜,合理布设导流明渠[1]

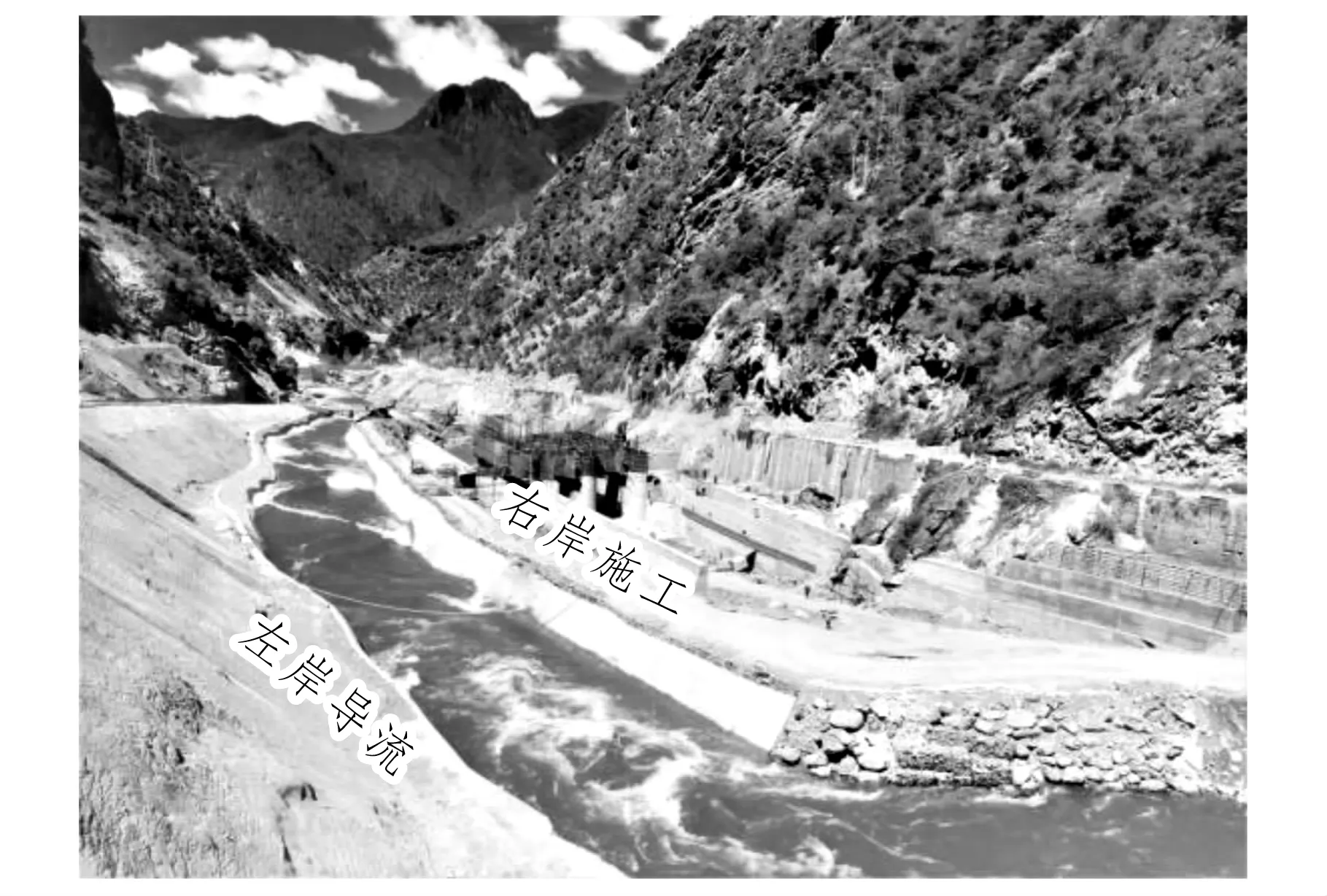

招投标文件要求固增水电站的总工期为40个月,而其枯期仅为6个月;结合电站所在木里河区域枯期流量Q仅为40~60 m3/s的实际情况,受上游电站发电影响,其最大流量Q=253 m3/s;在电站闸址位置左岸取水口部位有较宽的平台,无石方开挖,具备左右岸分期导流的施工条件;闸室上下游设计长150 m,影响范围较小。设计采用左岸一期明渠导流方式,能够满足工期要求。综上所述,为有效减少水流对导流明渠结构的冲刷,将导流明渠设计为槽型,长253.8 m,深6.5 m,底宽11.6 m,顶宽21.5 m,设计导流流量Q=253 m3/s。浇筑厚度为40 cm的薄壁混凝土[2],用于增加防渗能力并提高结构的稳定性;渠身在平面上向左岸内凹,以保证右岸主体工程施工的范围。开挖结合永久结构分台阶开挖,坡比为1∶0.8,采用挂网喷混凝土临时支护以保证边坡稳定。设计方案中导流明渠的底板与河床同一高程,明渠进出口与河道的夹角为30°,有利于水流流态。现场左岸导流、右岸施工的效果见图1。

图1 现场左岸导流、右岸施工效果图

通过EPC模式设计方与施工方紧密结合,因地制宜地设计了明渠导流,降低了施工成本,节省了施工工期。

2.2 优化施工道路,解除工期风险

原设计方案需要在右岸施工绕坝交通洞,将S216线公路的车辆利用隧洞导行,以解除其对右岸主体工程施工的干扰。在查看现场实际情况具体分析后,发现原右岸过坝隧洞(8 m×5 m)长200 m,上游进口处岩石较完整,但受挤压褶皱弯曲形成小块体状镶嵌,易碎、易掉块,其洞口位置紧贴S216省道,施工对社会车辆干扰较大。该洞口下游有较厚的覆盖层,其上部植被茂盛,若全部清理工程量较大,坡面稳定性差且其覆盖层下部地质情况不明确。技术人员结合招投标文件和现场实际情况进行分析发现:首部枢纽下游已有1号施工支洞贝雷桥,上游需新建大坝施工贝雷桥;在左岸导流明渠上游台地布设拌合楼、加工厂及临时营地;左岸导流明渠下游河道250 m范围内河床较宽且平缓。通过测绘道路线性及左岸施工道路规划,可以合理利用已有贝雷桥和左岸地貌条件,将两座贝雷桥的荷载提升为80 t,以便于社会大型车辆通行并确保安全;左岸下游平缓河床利用孤石施工插筋,浇筑条形埋石混凝土基础以防止汛期水位变化掏刷。上部砌筑M7.5浆砌石挡墙,回填采用左岸取水口开挖料,形成凝结石路面道路并将其作为导流明渠下部开挖的施工道路和左岸改线S216公路中的一段;取水口按永久开挖至改线路高程,作为左岸改线S216公路的一段和导流明渠上部边坡开挖的马道;上游平台加工厂与拌合楼中间预留10 m宽混凝土硬化道路,作为场内交通的公路连通左岸改线S216线公路。将右岸200 m过坝交通洞优化为左岸改线公路,总长度为900 m,最大纵坡为8%,公路标准为场内三级。整个左岸S216线公路可以在汛期2个月内施工完成且不受右岸公路车辆通行的干扰。

通过上述施工设计优化,及时且有效地保证了右岸主体工程施工时利用左岸改线公路通行车辆,完成后恢复右岸原S216线公路车辆通行、进行左岸主体工程的施工。解决了右岸过坝交通洞通行车辆干扰的难题;左岸临时道路与右岸永久S216线公路相结合,防护栏、防撞墩均可利用右岸永久道路的防护,从而降低了施工成本;利用汛期左岸修建的改线S216公路,通过回填解决了开挖出渣堆存问题,缩短了运距,减少了成本,加快了施工进度,为后期施工提供了保障。

2.3 碎砾石夹杂大孤石的高边坡开挖技术

导流明渠布设区域的地貌为碎砾石夹杂大孤石的覆盖层,坡面陡峭,开挖的顶部高程为2 256 m,底部高程为2 204 m,开挖断面的高差为52 m,施工较为困难。

根据拟定的左岸S216线道路和导流明渠布置,结合取水口永久结构,利用汛期将取水口基岩表层的覆盖层剥落至S216改线路,清除松动块体,按设计参数永久锚喷支护;将S216下部改线道路与导流明渠开挖坡比调整为1∶0.8~1∶1。开挖过程中,对所遇到的大孤石采用分序松动爆破[3](孤石埋深不外露,减小震动),破碎锤分解,解爆后将块石挖出换填为细颗粒土,撒水湿润,挖机压实并保证坡面平顺和稳定;将开挖分层高度控制为3 m,支护完成后进行下一台阶的开挖;支护坡面埋Φ50 mm@3 m×3 m排水孔,初喷5 cm厚C20混凝土,挂Φ6.5 mm@25 cm×25 cm钢筋网片,再喷C20混凝土5 cm;对S216改线公路靠近外边坡路面2 m区域挂钢筋网,浇筑厚20 cm的C15混凝土封闭,与边坡支护形成整体,路面向内侧坡比为2%,靠山侧修筑排水沟,必须保证开挖基础稳定。

按照上述工艺在汛前完成了导流明渠水上施工部分,采用地下埋深分序松动爆破和破碎锤处理开挖,坡面洒水保湿,挖机拍实以解决碎砾石施工过程中的不稳定问题;采用挂网喷混凝土的方式保证永久坡面的稳定;分层高度为3 m,施工时不需搭设脚手架以节省时间,保证了支护的及时性;及时总结并形成施工工艺,缩短了工期,为渠身施工赢得了时间。

2.4 有的放矢,提高纵向围堰的稳定及抗渗性

导流明渠布置范围内其河床覆盖层厚度为20~30 m,自下而上分为四层:①层为冰水堆积(fglQ3)砂土卵(碎)砾石层;② 层为冲积堆积(alQ41)漂卵石层;③层为冲洪积堆积(al+plQ4)含漂(块)碎(卵)砾石土层;④层为冲积堆积(al Q42)含漂砂卵(碎)砾石层。闸址区河床覆盖层较深,各层均以粗颗粒为主。①层的渗透系数k= 5.5×10-2~1.27×10-1cm/s,具强透水性。②层的渗透系数k=4.2×10-2~1.86×10-1cm/s,透水性处于强~极强之间。闸基持力层第③层的渗透系数k=1.75×10-4~2.2×10-2cm/s。第④层结构较松散,透水性处于中强~强之间。闸基无相对隔水层。右岸主体范围基坑开挖较深,对二期纵向围堰稳定、抗渗要求高。

为提高纵向围堰的稳定及抗渗性,先施工悬挂式(深17 m,厚0.8 m)防渗墙[4],深入基坑底部以下3 m,再进行基坑开挖;基坑上下游与河道顺接,高差较小,挖除该区域纵向围堰中的大孤石,采用细颗粒土换填心墙法[5]施工,分层碾压、填筑以解决渗漏问题;上下游横向围堰填筑后开挖沟槽至河床底部2 m,将块石清理干净,铺设双层彩条布呈槽型,其内填筑细颗粒砂砾土,挖机分层碾压填筑,形成防渗心墙以减少渗漏;右岸基坑开挖至设计高程,上下游两端下挖1.5 m形成集水坑,通过抽排措施降低了地下水位,保证了主体工程干地施工环境。

悬挂式防渗墙汛期施工节省了工期,提高了纵向围堰的稳定和抗渗性;上下游连接段换填心墙施工节省了成本,满足了浅层防渗要求;上下游横向围堰铺设彩条布和砂砾石填筑,解决了反滤料短缺问题。

2.5 软基薄层混凝土施工关键技术

导流明渠全段为覆盖层,开挖成型后左侧坡比为1∶1,右侧坡比为1∶0.75。由于导流明渠底板局部出现软基涌水,施工人员踩踏后形成了软弹簧土,导致混凝土浇筑困难。

经对导流明渠的设计水流进行计算分析后将导流明渠底板抬高了1 m,对软基及弹簧土采用块石换填(厚度为80 cm),顶部铺设厚20 cm的碎石;在浇筑仓号上下游设集水坑,用以降低地下水水位;对仓内渗水点做反滤层,埋设软式透水管将水引排至集水坑,在其上方铺设碎石和防水布以保证混凝土干地施工;鉴于渠身两侧边墙为土质边坡,将孤石部位设插筋、提前埋设钢筋蛇形柱作为模板内拉和內承,底板混凝土预埋插筋,搭设简易脚手架外撑模板,将浇筑混凝土塌落度控制在120~140 mm,升层浇筑速度控制在1 m/h,以防止浇筑过快导致涨模。

通过采用换填块石、引排、铺设级配碎石和防水布措施,解决了弹簧土处理问题;模板内侧利用钢筋加工成蛇形柱埋设在混凝土中,外侧搭设简易排架用以保证模板加固稳定体系,控制浇筑速度,保证了薄壁混凝土施工质量;渠身采用薄壁钢筋混凝土结构,增加了导流明渠二期纵向围堰的结构稳定和抗渗性。

2.6 分析工期,优化关键线路

首部枢纽二期导流的关键线路为:导流明渠上部开挖支护→渠身开挖浇筑混凝土→二期纵向围堰防渗处理→上下游围堰填筑导流→右岸省道改线左岸→右岸施工。由于客观原因工程施工已错过一枯,工期需缩短5个月时间。基于对多种因素的考虑,最终决定根据木里河水文气象条件并优化关键施工线路,利用5个月的汛期,将左岸导流明渠水位线以上部分进行开挖支护、将右岸省道S216改线到左岸、导流明渠二期纵向围堰悬挂式防渗墙全部施工完成;施工防渗墙段的导流渠身从中间向两端开挖完成;右岸水上部分开挖完成;二枯利用1个月的时间完成导流明渠混凝土浇筑、混凝土等强和上下游围堰的填筑。

通过对上述工期优化进行分析得知:左岸二期导流按原计划完成,右岸工程开挖提前1个月完成,为右岸汛前施工节省了1个月的时间,优化效果显著。

3 结 语

木里河固增水电站的建设,充分体现了EPC总承包模式具有的特点,设计与施工紧密结合,能够共同及时讨论并解决施工现场存在的问题,缩短了问题处理的流程和时间,为现场实施保证了技术优先,所取得的经验可为后续类似工程借鉴。