FMEA 分析在顶驱动力系统中的应用

高 瀚,王洋绅,王 博,孙钰淇

(1.北京石油机械有限公司,北京 102206;2.中国石油集团工程技术研究院有限公司,北京 102206)

顶部驱动钻井装置是集钻井工艺技术和机电液一体化的油气钻采专用设备,其发展与应用完全顺应了世界钻井工业发展趋势,尤其是针对越来越多的非常规井、深井、超深井、复杂井及海洋钻井等需求,顶驱已经成为油气钻采作业的必需装备。动力系统作为顶驱的核心系统,其可靠性是顶驱稳定运行的决定性保障,动力系统的故障不仅会使装备全面停摆,更可能带来严重的井下风险或事故。利用失效模式及影响分析(Failure Mode and Effect Analysis,FMEA),对顶驱动力系统进行量化的失效分析,以获得全面可信的故障预防数据,可将风险控制及质量管理贯穿于设计、生产、应用全生命周期[1]。本研究对顶驱的动力系统涉及到的所有动力部件,分析各种潜在故障模式及其影响,梳理归纳出所有的故障,分析评估每种故障模式的影响及其后果,同时给出降低或消除每种故障模式及其风险的方法,提出可以采取的设计、预防、改进措施,提高动力系统的可靠性。

1 FMEA 及顶驱各系统

1.1 FMEA

失效模式及影响分析(Failure Mode and Effects Analysis, FMEA)是一种始于20 世纪50 年代的可靠性分析方法,近年来逐步推广应用至航空、机械、汽车等工业领域[2-3]。在工业设备的研制改进中,FMEA 方法的应用可体现以下流程:

1.1.1 集中收集数据,调研生产、应用环节,细化各种故障模式。

1.1.2 分析影响,对梳理出的故障进行可量化的分析。

1.1.3 制定措施,对超出接收标准的故障模式进行改进,在设计阶段针对可能发生的故障进行改进,尽可能在设计阶段消除故障源头。

1.1.4 二次评估,对改进后的故障模式进行量化分析。

1.1.5 验证措施,结合试验和应用验证改进及二次评估结果正确性。

1.1.6 形成模板,将经过验证的分析流程进行标准化,形成可应用于设备整体的有效模板。

1.2 顶驱及各系统介绍

顶部驱动钻井装置从结构上一般分为:顶驱本体、导轨与滑车、传动与控制系统。顶驱故障树的建立将在其结构基础上,综合部件功能重新进行系统划分,常规顶驱的关键系统包含:电控系统、液控系统、动力系统、主承载系统、管子处理器及导轨滑车等。

电控系统相当于顶驱的大脑及中枢神经,负责指令控制、信号采集、处理、输出。该系统包含人机界面、PLC、变频器及配电等,采用工业总线技术实现数据传输,操作人员根据现场工况通过司钻台进行指令输入,PLC 参考人工指令和自动控制逻辑,配合变频器实现顶驱主电机输出控制和液压辅助动作控制等。

液控系统是实现顶驱辅助动作的重要组成,其功能主要包括平衡本体重量、上卸扣、背钳夹持释放、吊环旋转与倾斜、内防喷器开闭等。该系统通过变量泵带动主泵电机,将液压油箱内的液压油泵入蓄能器和各液压执行机构。存储于蓄能器中的液压油用于稳定液压系统压力,应对突发情况下的供油、补油;主液压管汇的液压油通过主阀块进入各系统回路为液压执行机构进行供油,各执行机构相互独立。

动力系统将电能转化为动能输出,该系统是顶驱最为核心的输出部分。主电动机采用减速传动或直驱传动的形式,驱动主轴为钻井作业提供旋转动力。为保证动力系统在不同钻井工况下的正常运行,除主电动机总成外还包含冷却系统、刹车装置、编码器等。主电动机通常选用交流变频电动机,在电控系统的指令下可完成无级调速、正反转、连续堵转等动作;冷却系统通过风冷、水冷等方式对主电动机进行循环冷却,避免电机过热;在工况需要顶驱主电动机保持停止时,刹车装置持续刹住主轴防止其转动,在主电机紧急制动或释放井下钻柱反扭矩时也要执行刹车动作。主承载系统及管子处理器是顶驱本体的主要组成,该部分承担了顶驱的轴向载荷,与井架提升设备相连以实现顶驱及管柱的上下行;其中管子处理器能够独立于主轴进行驱动旋转,配合执行机构进行管柱抓取、上卸扣等自动化作业。

导轨与滑车配合使用实现顶驱在井架内部上下有轨移动,同时承受顶驱作业时产生的反扭矩[4]。

2 动力系统的FMEA 分析

根据顶驱设计、生产、使用等过程要求,组织结构工程师、模拟分析工程师、质量控制工程师、生产装配人员、风险控制专家、产品用户共6 组人员,建立顶驱动力系统FMEA 分析工作组,集中讨论制定顶驱动力系统的故障树、FMEA 数据准则系数、系统风险系数等级、故障失效的接收准则要求以及对应风险解决措施[5]。

2.1 动力系统故障树的建立

对有可能造成动力系统故障的各项因素(包括软硬件、环境和人员等)进行分析,建立该系统故障树,细化故障原因的各种可能组合方式及其发生的概率[6]。故障树的建立令我们对动力系统的结构、功能、故障及维护有更系统、深入的认识,从而在设计、制造、使用和维护过程中有针对性地高效提高可靠性。根据相关流程步骤,建立顶驱动力系统的故障树,见图1。

图1 顶驱动力系统故障树

2.2 动力系统故障模式与影响分析

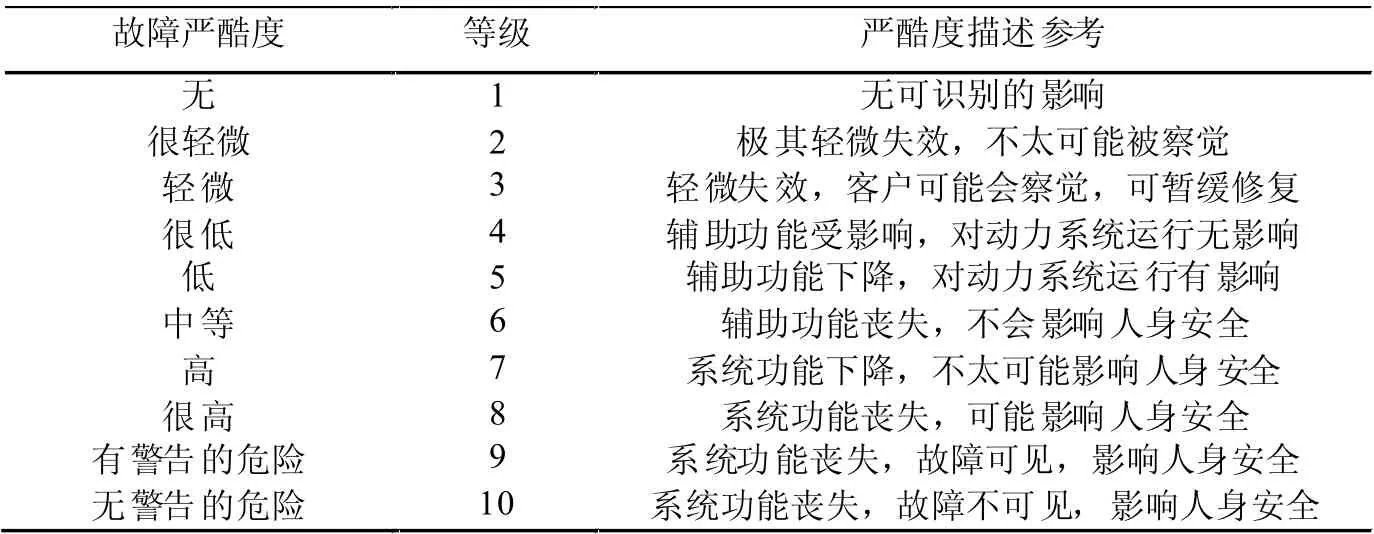

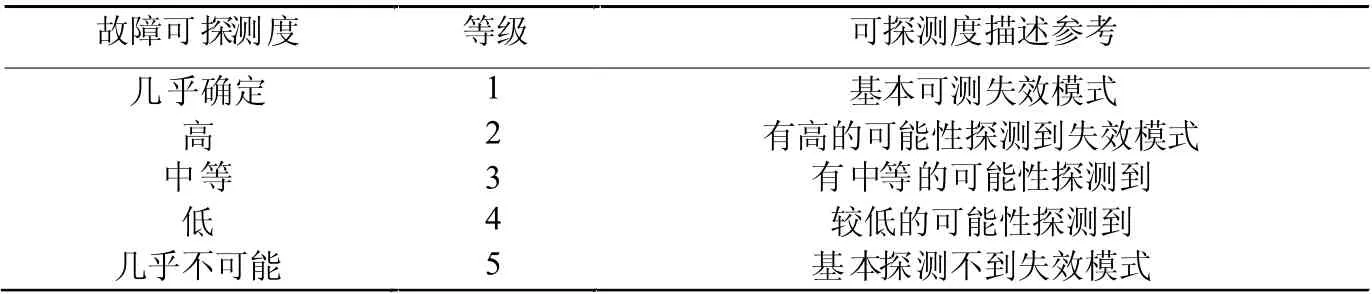

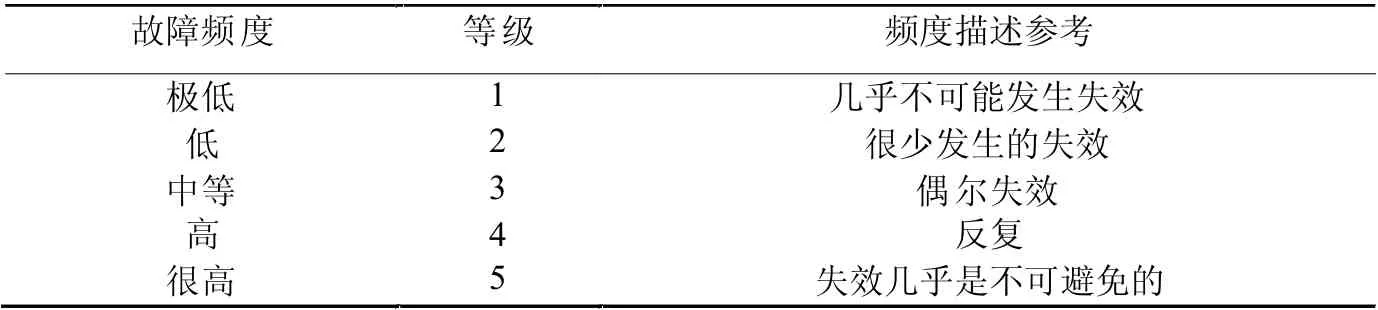

顶驱动力系统选用风险优先数(RPN)方法进行评价。RPN 值是能够反映故障发生的概率及其后果严重性的综合度量[7],RPN 值与故障的危害性大小成正比,风险优先系数RPN=S×O×D,工作组制定的各系数准则见表1~表3[8-10]。

表1 动力系统故障失效后果严酷度准则

表3 动力系统故障可探测度准则

S- 严酷度,一种失效模式对系统或用户的影响严重程度大小。

O- 频度,一种失效模式在确定时间段内发生的频率。

D- 可探测度,在系统或用户受影响前识别和消除失效的概率。

制定风险优先系数等级如下:第一等级:RPN<60:失效模式风险较低;

第二等级:60≤RPN<100:失效模式需引起重视,需要制定方案降低风险;

第三等级:RPN≥100:失效模式风险大,必须进行设计改进。

制定动力系统故障失效接收准则:S<9,RPN<60。

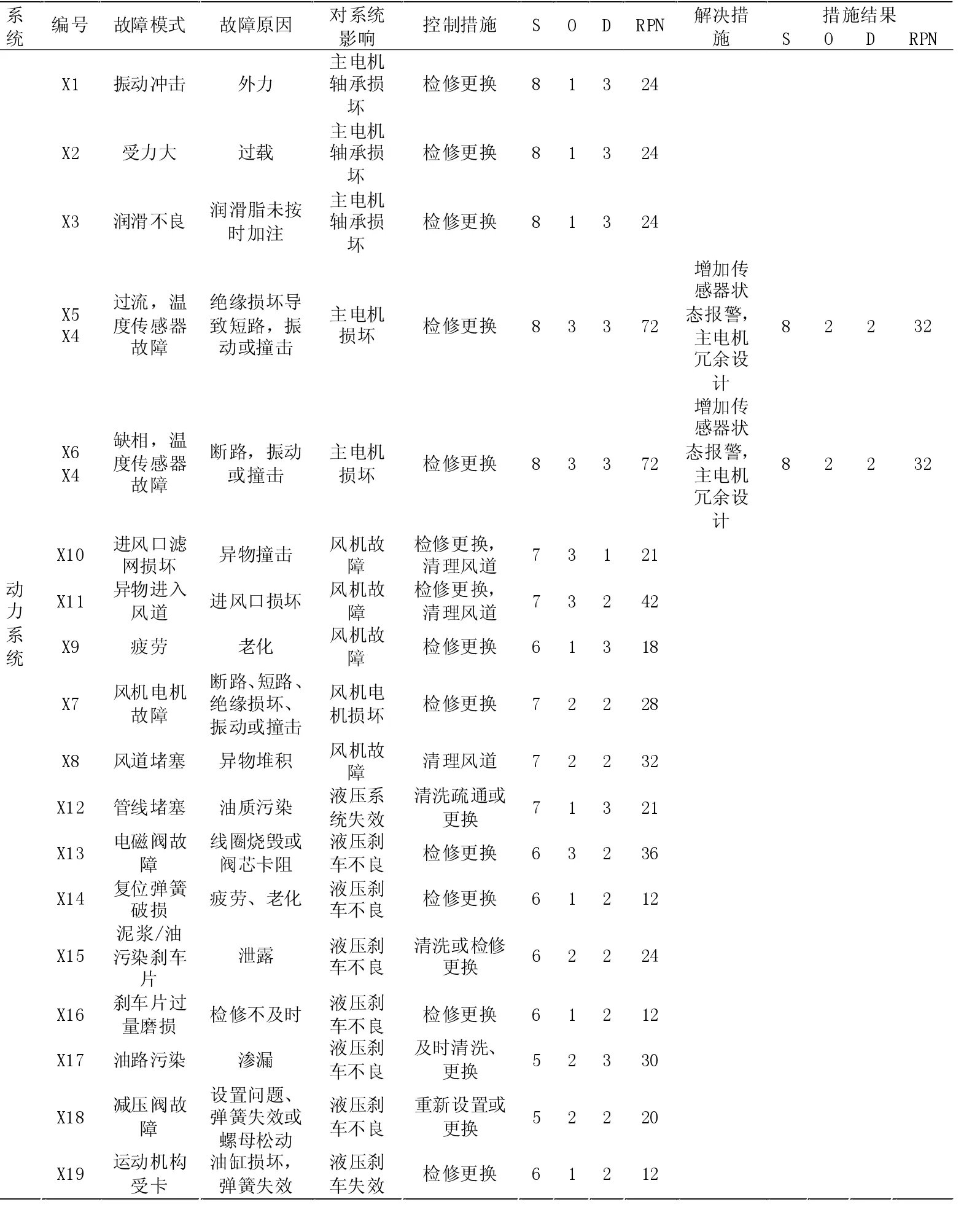

经过集中讨论与验证,制定顶驱动力系统的故障分析表,如表4 所示。针对不符合故障接收准则的故障模式原因进行改进,实施对应整改措施并进行二次FMEA 分析,使系统所有故障模式风险优先系数均达到接收准则要求。

2.3 动力系统故障模式解决措施与落实

如表4 所示,引起电机失效的过流、缺相因素的风险优先系数为72,属于第二等级。经过对顶驱动力系统的核对,在设计过程中对电机进行冗余设计,该冗余设计使电机失效因素的发生频度降为2;对电机温度传感器进行检测预警控制,该预警设计使电机失效因素的可探测等级提高为2。因此,电机失效的过流、缺相因素的风险优先系数由72 降为48,风险等级降为第一等级,达到接收准则要求。

表2 动力系统故障频度准则

表4 顶驱动力系统FMEA 分析表

顶驱动力系统的设计、生产已经落实纠正措施。为充分验证改进措施的有效性,对顶驱的台架试验增设特殊项,有针对性地检测主电机温度传感器状态报警,对比电机数据、传感器数据、特殊项检测数据,多次试验对比数据一致性良好,验证了该类电机故障的可探测性达到较高水平。改进后的顶驱已有多家用户使用,目前未发现有过流、缺相导致的动力系统损坏情况,应用证明该系统的可靠性得到有效提高。

3 结论

动力系统是顶驱正常工作的决定性系统,同时关乎钻井作业的现场安全。本研究通过综合顶驱设计、生产、应用过程质量控制,利用FMEA 分析方法将产品的潜在失效风险降低。对RPN 风险指数超过接收准则的主电机故障因素进行梳理改进,制定了增加传感器状态报警和主电机冗余设计的解决措施,系统可靠性的提高在试验和应用的过程中均获得验证。

本研究提出的可靠性分析方法具有较好的适用性,形成了针对顶驱关键系统的故障分析模板,可以运用该FMEA 分析模板对顶驱整体或其它关键系统进行高效优化,对提高顶驱的整体可靠性有重要意义。