GAC- 16C 沥青混凝土面层施工工艺研究

姬晓晓,王亚昶

(河南省交通规划设计研究院股份有限公司,河南 郑州 450046)

经 改 良 处 理 的GAC-16C 沥青混凝土在实际工程中表现出良好的密实性、高稳定性及抗滑性,且兼具良好的施工便捷性。因此,近些年得到了广泛的推广及应用。但同时GAC-16C 沥青混凝土在施工过程中也存在表观干涩、流动性及粘结性不足的问题[1-2],为了探究出现这一问题的根本原因并采取相应措施,就需要针对GAC-16C 沥青混凝土展开全面的质量监控,以此来为施工管理提供可靠的支持。

1 工程概况

以我国某高速公路项目为例展开分析,该项目设计全长为160.96 km,采用六车道设计标准,设计速度确定为120 km/h,路基设计宽度为34.5 m。路面采用三层结构:4mmGAC-16C+55mmGAC-20C+70mm-GAC-25。

1.1 材料配合比设计

公路路面结构的上层选用GAC-16C 型的沥青混合料,其粗集料选用碎石,粒径规格有10~17 mm、5~10 mm 及3~5 mm 三类;细集料选用机制砂,粒径规格为0~3 mm。

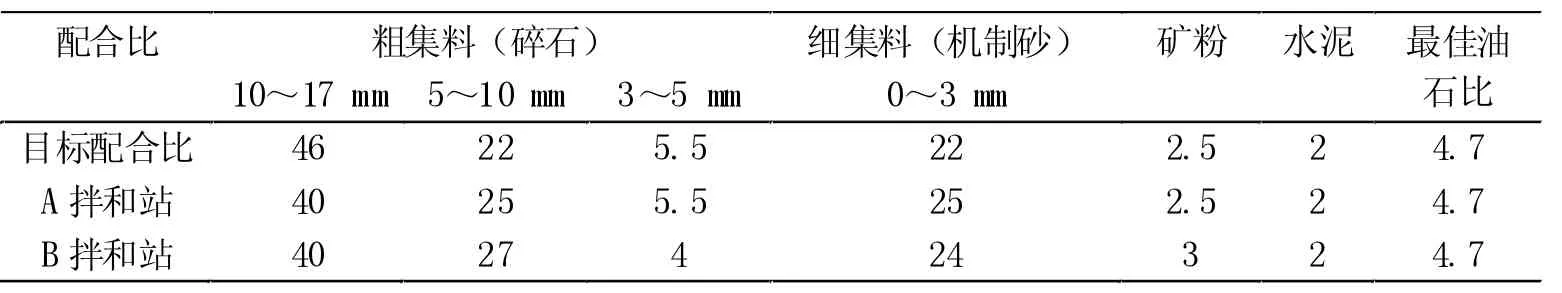

通过对施工材料的抽样性能检测,由此可以初步确定路面结构上面层所用GAC-16C 型沥青混凝土的组分材料及设计配合比,基于上述对于沥青混合料基本性能的分析,最终确定了两个沥青拌和站A 及B 所生产混合料的配合比,级配设计情况见表1。

表1 GAC-16C 型沥青混凝土配合比(单位:%)

1.2 施工机械配置

该项目施工所采用的机械配置如下:①通过1 台多功能摊铺机以一次性摊铺的方式开展全断面作业,施工过程中设备处于良好状态,能够显著减少可能出现的离析问题,确保混合料的均匀。此外,也可以避免由于1 台机械故障而迫使其他设备停工引发热接缝形成不佳的现象,以此来最大化满足施工的基本要求。②施工前在现场分别配备5 台钢轮压路机及4 台胶轮压路机,确保碾压工序的稳定开展,经检测认定上述压路机均处于良好运转状态,负荷而碾压作业的基本要求。但在钢轮压路机碾压过程中出现了喷水量过大的现象,使得路面留有水迹,这不仅降低了混合料的温度,同时也将促进水锈的产生。③施工过程配置有1 台洒水车为压路机及其他设备供水,保证现场施工用水得到满足。④于拌和楼位置配备3 台铲车来进行冷料库的上料工作,并制定1 台铲车负责清除溢料。根据现场实际施工组织情况来看,铲车的配置无法满足实际生产需求。

1.3 施工工艺分析

(1) 为便于混合料的转运,该项目共配备了15 台重型载重卡车,且各车装料后均以篷布进行覆盖,以此来确保转运过程中温度损失控制在较低水平。在工程实际管理中发现,卸料时存在个别卡车未能在距摊铺机10~30 cm 位置及时停车,导致设备碰撞。由于抽检路段所处地带与拌和楼的距离适中,所以配置15 台载重卡车能够基本达到前场施工要求。在后续施工过程中,施工方应当基于实际运距适当调整运料车数量,保障前场施工顺利、持续的进行。同时,摊铺时应保证运料车于距摊铺机10~30 cm 位置处停车,留有足够空挡等待。由摊铺机进行牵引来引导卸料,防止设备碰撞的发生。此外,各摊铺机应当配备专门指挥员,保障施工过程能够遵照现行规范执行[3]。

(2) 在摊铺工序的早期,首先拌和楼按照原定要求以计划产量为标准生产所需混合料,并转运至前场等待至转机时即可开始摊铺作业,以此来确保前场摊铺所需混合料能够得到充足的供应。前场摊铺作业时应保证运输车辆能够合理规划卸料时间,并以此确定掀开保温布的时间,确保混合料温碾压温度满足要求。在本项目中,上面层选用1 台多功能摊铺机按照一次性作业的原则完成施工,其摊铺宽度定为15 m。摊铺机的前进速度控制为1.5~1.8 m/min,大多数时间以1.7 m/min 为标准。施工检测发现,混合料的摊铺较为均匀,其上离析现象比较少,整体厚度均匀,具有较好的摊铺效果。但由于摊铺机的布料器末端具料槽挡板间距过大,并且在两端的U 形槽与摊铺前进方向相反,因此在其上堆积有大量死料。这一构造也使得两端的混合料主要是通过自由脱落的方式撒布于路面,而螺旋布料器则未能发挥作用,往往容易引起边缘的离析。若死料撒布于路面之上,也会导致局部压实度不足的问题。面对这一问题,建议将摊铺机上的U 形槽做隔断处理,避免死料的产生[4]。

(3) 在本项目中,沥青上面层的碾压主要采用以下工艺:初压选用2 台钢轮压路机+2 台胶轮压路机。首先采用钢轮压路机初压两遍;复压则选用钢轮压路机+胶轮压路机的组合,复压一遍;终压采用钢轮压路机进行一遍光面。基于现场施工参数及表面观察来看,上面层的碾压效果基本满足设计要求,不仅没有规范揉搓导致细集料上浮,同时还使得压实度、空隙率等基本指标符合规范。但从整体上来看,仍存在以下问题:①当前场摊铺作业的混合料供应充足时,摊铺机可以保持匀速状态前进,此时压路机也可遵照预定计划开展碾压;但当混合料供应出现短缺时,碾压机械常常会发生随意碾压的现象,尤其是钢轮、胶轮压路机交错碾压,或压路机在碾压面上停车。②在对上面层的试验路段展开碾压时,部分压路机出现了喷水量过大的现象,并在压路机返回的位置留下水迹,导致混合料的温度过快下降,对路面的压实度指标产生不利影响,并随之带来水锈污染[5]。

2 路面实施效果评价

2.1 厚度、压实度

在上面层施工完成后一天,以钻芯取样的方式来研究该路段的厚度、压实度指标,检测结果见表2。

表2 路面厚度、压实度的检测结果

表2 对检测路段内的上面层随机抽取6 处进行检测,其中6 处均满足要求,合格率达到100%。规范要求非桥面路段的总厚度应当大于16.15 cm,桥面路段的总厚度应当大于9.50 cm。上面层实测最小厚度为4.1 cm,高于4.05 cm 的最低限值要求,路面合格率达到100%。当按照理论最大密度作为标准密度进行计算时,得出压实度的最小值为94.0%,高于93%的限值。当采用室内马歇尔密度作为标准密度进行计算时,得出压实度的最小值为98.0%。由此可以认定,路面压实度指标的合格率达到100%,所以该抽检路段满足要求。随机取芯测得的空隙率介于4.6%~6.0%的范围内,其均值约为5.5%,满足我国现行规范要求。对随机取得的芯样进行观察,发现其中部分芯样较为密实且兼具一定的骨架结构,其间的粗、细集料具有较为均匀的分布,但同时也发现部分芯样的细集料比例较小,级配整体较粗;部分芯样的空隙率过大,均匀性不足。

2.2 平整度

本研究中采用连续式平整度仪来检测、评价路面的平整度指标,通过现场实测发现,所抽检路段的平整度均符合设计方案所要求的σ<1 mm 的标准,具体检测结果见图1。

图1 平整度检测结果

2.3 路面弯沉

借助贝克曼梁来检测上面层试验路段的弯沉值,结果见图2。

图2 现场弯沉检测结果

根据图2 中的现场检测结果可以发现,其弯沉平均值、标准偏差及代表值分别为5.6 (0.01 mm)、3.5(0.01 mm)及11.4(0.01 mm),其中代表值按照I=I+Z S进行计算,其中Za为1.645。基于上表的弯沉试验结果,其代表值低于20.1(0.01 mm)的设计弯沉值,符合相应规范要求。

2.4 渗水系数

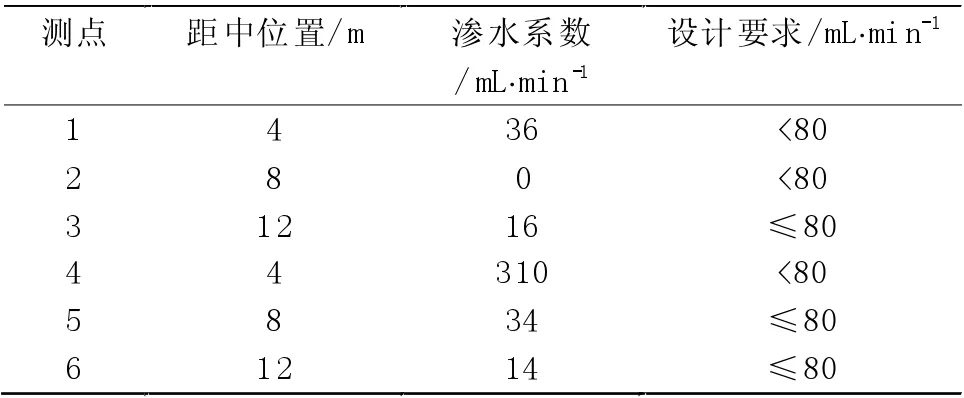

在试验路段中随机选择6 个测点开展渗水系数的检测,结果见表3。

表3 渗水系数的试验结果

根据上表可以发现,共随机抽取了试验路段的流出测点,其中1 处基本不发生渗漏;4 处的渗水系数比较小,低于80 mL·min-1;1 处的渗水系数达到了310 mL·min-1,高于设计要求的限值。总体来看,该路段的渗水系数抽检合格率为83.3%。

2.5 构造深度

式中:TD 为路面构造深度,mm;D 为摊平砂的直径,mm;V 为砂的体积,cm3。检测结果见图3,由此可以发现试验路段测得的构造深度合格率为100%。

图3 上面层构造深度的检测结果

3 改进措施

基于上述检测工作中所发现的主要问题,提出以下改进措施。

(1) 钢轮压路机存在喷水量过大的问题,由此在路面上存留水迹并产生水锈。建议尽可能减少压路机在路面停驻的时间,如有必要也可采用更换压路机的方式进行改进。

(2) 后场配置3 台铲车进行上料,但实际难以满足要求。建议增设铲车数量,确保冷料仓的供料充足、及时,确保前后场衔接的顺畅、持续。

(3) 摊铺机的U 形槽内存在死料堆积的问题。建议隔断U 形槽,避免死料的产生与掉落。

(4) 存在个别时段、个别拌和楼出现出料温度过高的现象,不符合规范及施工方案的要求。建议建设单位加强集料的含水量控制,对于经水洗的集料应避免用于当天生产,同时尽可能保证石屑的干燥,防止由此对温度控制带来的不便。

4 结论

本研究以GAC-16C 沥青混凝土为研究对象,对于其在实际施工中的物理、力学性能展开研究,分别从厚度、平整度及弯沉值等参数出发评价路面性能,并以此为基础探究了相应的改进措施。实践表明,在控制、管理GAC-16C 沥青混凝土质量时,应当建立起完善的监管机制,确保各项工序都能做到有序搭接,以此来解决潜在的各类问题,尽可能延长路面的使用寿命。