无取向硅钢油性二次涂漆(层)性能研究

祁旋,裴英豪,施立发,徐文祥,夏雪兰,陆天林,刘青松

(马鞍山钢铁股份有限公司,安徽马鞍山 243000)

引言

电工钢表面的涂层可以起到绝缘作用,以防止铁芯叠片间发生短路而增大涡流损耗,从而恶化电磁性能[1,2]。行业对一般中小电机的硅钢表面绝缘涂层要求相对不高,国内外现有的镁系铬酸盐涂层厚度在0.5 μm~1.0 μm,层间电阻一般在200 Ω·mm2/片,可满足中小电机行业层间电阻要求。但大型工业电机和发电机对层间电阻一般要求大于10 000 Ω·mm2/片,现有镁系铬酸盐涂层难以满足使用要求,用户在使用前通常会采用二次涂漆的方式来增大硅钢片的层间电阻[3,4]。

目前国内外使用的有水溶性和油性二次涂漆,根据应用领域的不同,选择不同的二次涂漆。一般对层间电阻要求较高的领域选择水性二次涂漆,层间电阻一般在20 000 Ω·mm2/片以上,而对于长期服役在高温条件下的大型工业电机,则选择油性二次涂漆,一般最高耐热等级要求达到F级(155℃×48 h),且具有优良的稳定性。在硅钢表面二次涂漆后,底漆材质和形貌不同会造成二次涂层性能差异[5,6],影响二次涂层的使用效果,特别是电机在长期服役过程中二次涂层的稳定性,一般用户会对二次涂层进行老化试验来验证其稳定性。

本项目研究了油性二次涂漆的成膜工艺及相应的耐热等级,并以国内典型钢厂硅钢成品为基板,对比了国内典型钢厂生产硅钢的底漆与油性二次涂漆的兼容性。

1 试验材料及方法

以油性二次涂漆为研究对象,选取国内典型钢厂生产的工业电机用50W250无取向硅钢成品,且底漆为镁系铬酸盐涂层,样板加工尺寸为100 mm×300 mm(纵向)试样。

采用日本产OSP线棒涂布器10#棒在硅钢板表面进行涂覆试验,二次涂层成膜性和耐热等级试验采用上海一恒生产的BPG-9200BH高温干燥固化箱。二次涂层耐热等级采用老化试验,老化温度×48 h,涂层附着力按GB/T 9286—1998《色漆和清漆漆膜的划格试验》测试,采用美工刀对老化试验后的油性二次涂漆涂层进行划格,划格间距1 mm,并采用3M胶带粘贴后观察涂层脱落情况。盐雾试验采用上海林频仪器生产的GDS-100高低温湿热试验箱测试。

二次涂层膜重采用德国EPR公司生产的RX-400红外膜重测试仪检测,膜厚采用德国Fischer公司生产的DUALSCOPE MPOR设备检测,涂层表面形貌采用美国FEI公司生产的QUANTA450+APOLLOX扫描电镜+能谱仪检测。

2 结果与分析

2.1 物性分析

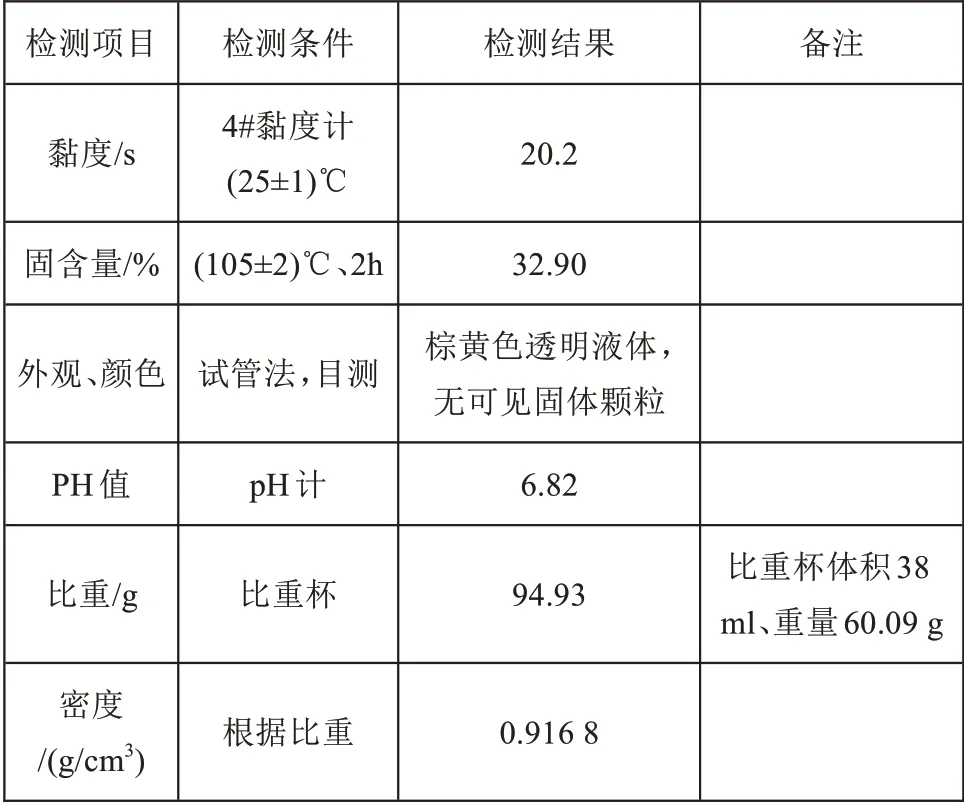

油性二次涂漆主要由高分子环氧基、含有一定量的酚醛树脂以及有机溶剂配制而成,并稀释成生产用的环氧酚醛硅钢片树脂,油性二次涂漆物性检测结果见表1。

表1 油性漆二次涂漆物性检测结果

其中固含量计算公式为:

式中:X为固含量;W0为容器质量;W1为烘焙后试样和容器的总质量;G为试样的质量。

密度计算公式为:

式中:M1为试样和比重杯的总质量,M0为比重杯的质量,V为比重杯的体积。

2.2 固化温度和时间对成膜性能影响

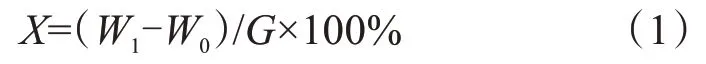

根据目前国内硅钢生产线设备,并结合油性二次涂漆的物性特点,制定相应工艺试验方案。固化温度245℃~345℃,固化时间40 s~90 s。不同工艺条件下硅钢表面油性二次涂漆表面成膜效果见图1,图2,具体成膜效果评价见表2,表3。

图1 不同温度条件下硅钢基板表面油性漆二次涂漆固化效果

图2 不同时间下硅钢板表面油性漆二次涂漆固化效果

从图1,图2和表2,表3可知:时间70 s,温度低于260℃时,表面涂层严重脱落,二次涂漆未固化;285℃时,表面涂层轻微脱落,二次涂漆欠固化;温度达到330℃时,涂层虽无脱落,但表面轻微发黄,出现过烧现象。本研究认为,固化时间为70 s时,最佳成膜温度在300℃~330℃。

表2 (245℃~345℃)×70 s条件下油性二次涂层成膜情况

表3 (40 s~90 s)×305℃条件下油性二次涂层成膜情况

当固化温度在305℃,时间低于50 s时,表面涂层严重脱落,二次涂漆未固化;达到80 s时,表面涂层轻微发黄,出现轻微过烧现象;90 s时,表面涂层严重发黄,出现严重过烧现象。本研究认为,在305℃时,最佳成膜时间在60 s~80 s。

2.3 涂层性能测试评价

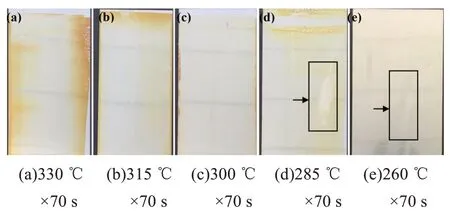

选择国内5大典型钢厂生产的50W250硅钢成品为基板,在最佳工艺条件下,制备出油性二次涂层,并检测油性二次涂层耐盐雾性及其他相关性能。耐盐雾试验条件为浓度3%NaCl×5 h,盐雾试验后油性二次涂层表面情况见图3,可看出,表面基本无生锈现象,说明油性二次涂层耐盐雾性能较优,其他性能检测结果见表4。

图3 油性漆二次涂层盐雾试验后表面形貌

表4 油性二次涂层性能检测结果

2.4 耐热等级测试评价

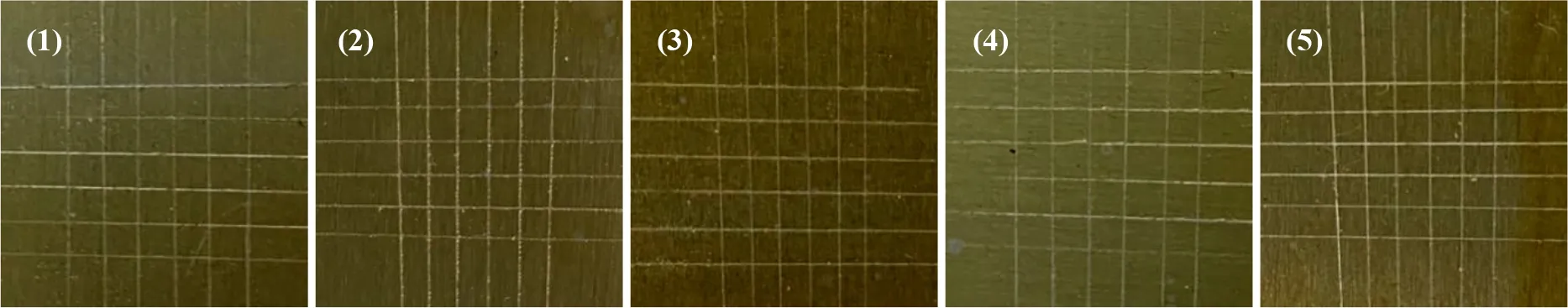

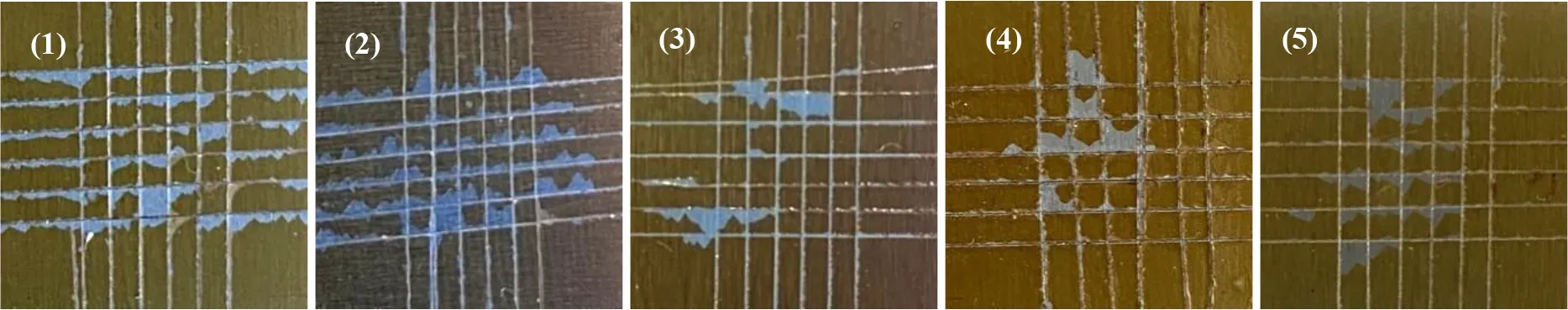

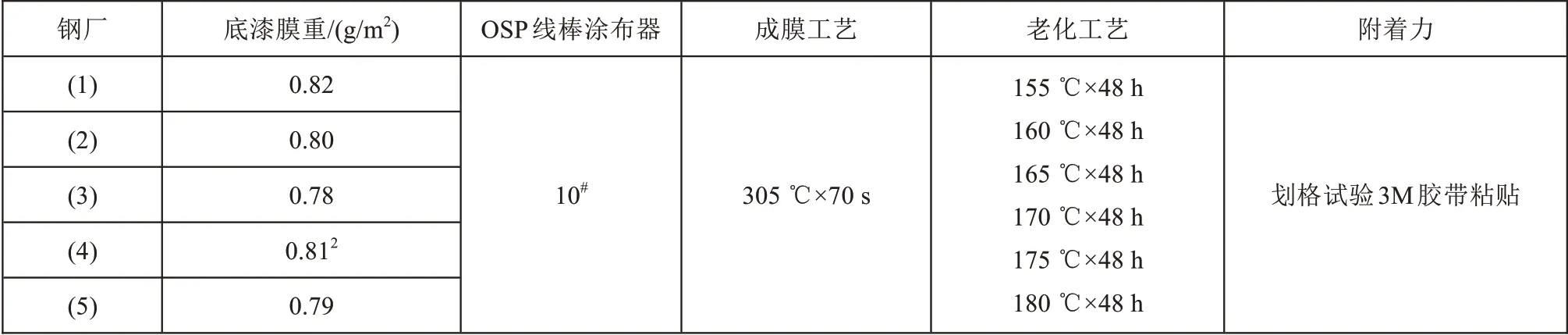

为验证油性二次涂漆的最高耐热等级,在最佳工艺条件下,制备出二次涂层,并通过老化试验验证油性漆的最高耐热等级,同时对比国内典型钢厂生产硅钢基板与二次涂层的兼容性,选择国内五大典型钢厂生产的硅钢成品为基板。具体油性二次涂漆成膜工艺和老化试验方案见表5,国内典型钢厂生产的50W250硅钢基板表面二次涂层的脱落情况见图4~图9。由图4~图9可知,老化工艺(155℃~170℃)×48 h时,全部硅钢基板二次涂层均未脱落,老化工艺达到175℃×48 h时,二次涂层开始出现轻微脱落,老化工艺达到180℃×48 h时,二次涂层均出现严重脱落。

图4 老化工艺155℃×48 h条件下二次涂层表面

图9 老化工艺180℃×48 h条件下二次涂层表面

表5 油性二次涂漆老化试验方案

由以上试验可得出,油性二次涂层满足155℃×48 h(F级)要求,最高耐热等级可达到175℃×48 h,且国内五大典型硅钢生产厂生产的硅钢基板与油性二次涂漆匹配性基本一致。因此,本研究认为油性二次涂漆适用于国内五大典型钢厂生产的硅钢片。

图5 老化工艺160℃×48 h条件下二次涂层表面

图6 老化工艺165℃×48 h条件下二次涂层表面

图7 老化工艺170℃×48 h条件下二次涂层表面

2.5 分析与讨论

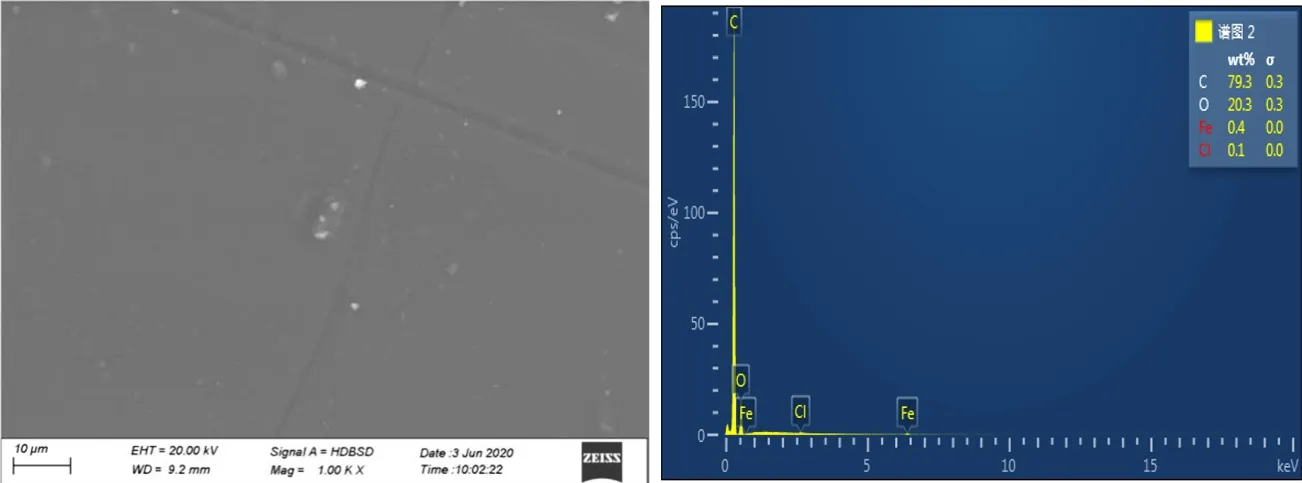

油性二次涂层表面形貌情况见图10,由图10可看出,油性二次涂层表面较为致密。油性二次涂漆主成膜物质为环氧树脂和酚醛树脂,金属与非金属材料表面具有优异的粘结强度,主成膜物质具有介电性能良好、收缩率小、制品尺寸稳定性好、硬度高以及对碱及大部分溶剂稳定等优点,因而作为浇注、浸渍、层压料、粘结剂和涂料等用途,广泛应用于国防、国民经济各部门。

图10 油性二次涂层表面形貌及能谱

图8 老化工艺175℃×48 h条件下二次涂层表面

同时通过添加耐热性能良好的酚醛环氧树脂改善油性二次涂层的耐热性,采用芳香胺固化剂或者酸酐固化剂加热固化,在这种条件下固化的环氧树脂热变形温度一般在150℃~180℃。所以油性二次涂漆充分利用了环氧树脂的特性,具有优良的附着性及性能稳定性。根据油性二次涂漆的成分特性,以及油性二次涂漆的耐热性,一般设计适用于B级(长时耐热温度130℃)和F级(长时耐热温度155℃)大中型交直流电机、大型汽轮发电机、水轮发电机、变压器和特种电机的硅钢片、冲片涂层。本研究成果对大型工业电机的定子铁心涂漆工艺,以及选择油性二次涂漆的电机的服役温度范围具有重要的参考价值。

3 结论

(1)温度低于285℃时,油性二次涂漆欠固化,温度高于330℃时,油性二次涂漆过烧;时间短于50 s时,二次涂漆未固化,长于80 s时,油性二次涂漆过烧;

(2)油性二次涂漆在70 s时,最佳成膜温度为300℃~330℃;305℃时,最佳成膜时间60 s~80 s;

(3)油性二次涂漆满足155℃×48 h(F级)要求,最高耐热等级可达到175℃×48 h;

(4)国内五大典型钢厂生产的硅钢基板与油性二次涂漆匹配性基本一致。