40Cr钢电动车轴开裂失效分析

徐祝兵,孙洋

江苏沙钢集团有限公司 江苏张家港 215625

1 序言

40Cr是一种低合金结构钢,因其具有较高的强度、塑性和韧性及良好的切削加工性能,被广泛用于机械制造与汽车工业的关键结构件中,如汽车转向节、车轴、连杆及齿轮等[1]。为了获得较高的强度、塑性和韧性的良好匹配,40Cr钢在加工成零部件之前需经过系列热处理[2,3]。如果在热处理过程中发生工艺控制不当,则极容易导致材料强韧性能恶化,甚至引起结构件断裂失效事故的发生[4-6]。因此,40Cr钢的热处理工艺研究尤为重要。

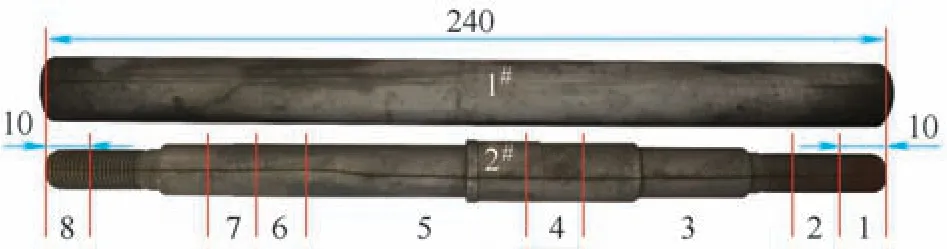

某加工厂在对调质处理的40Cr钢圆棒材进行零部件的试制过程中,在完成滚丝工序后,发现贯通车轴的纵向裂纹,如图1所示。其中1#试件为冷拔热处理后的原材料,试件上没有发现裂纹;2#试件为加工完成后的裂纹车轴。为了查明40Cr钢表面裂纹的开裂机理,对其进行了机理分析。

图1 试样裂纹形貌及取样部位

2 试验材料与方法

试验材料为40Cr钢车轴,其主要生产工艺为电炉冶炼,浇注成φ310mm圆坯,控制轧制为20mm棒材,然后拉拔至φ18.5m m,利用剪床剪切为240mm长度。随后进行调质处理:在箱式加热炉中加热到860℃、保温25min后油浴淬火至室温,然后加热到500℃保温30min进行回火处理。对调质工件轴一端打R型中心孔,小径3.15mm、大径6.7mm,然后在数控车床上加工长度为240mm的台阶轴,最后两端滚丝,成为最终的车轴产品。

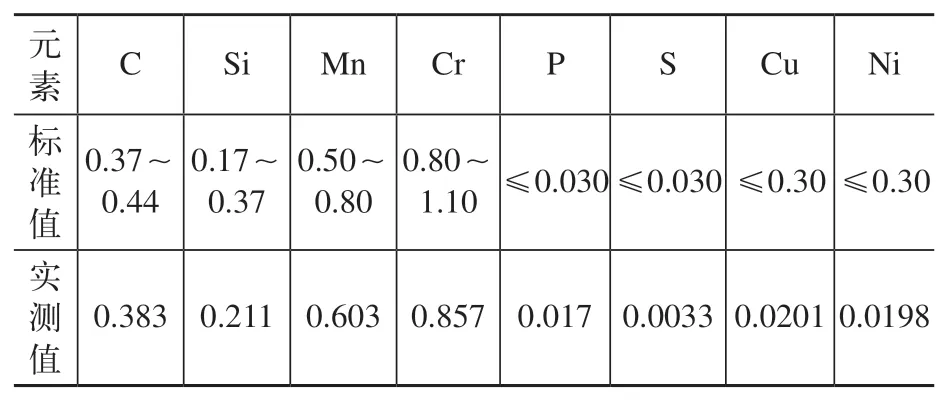

采用德国斯派克SPECTROLAB直读光谱仪对40Cr钢进行化学成分检测,结果见表1。从表1可看出,试验材料符合GB /T 3077—2015《合金结构钢》中40Cr钢化学成分标准要求[7]。

表1 40Cr钢试样化学成分(质量分数) (%)

将2#试样自右向左分别进行分段标记为2#-1~2#-8(见图1),利用砂轮进行分段切割。采用Stereo Discovery.V20体视显微镜和ZEISS-EVO18扫描电子显微镜进行裂纹形貌分析。对切割后部分试样进行机械研磨抛光,然后进行夹杂物评价分析,并在Tukon 2100B维氏硬度计上进行硬度检测。采用4%的硝酸酒精溶液对抛光试样腐蚀后进行显微组织观察,并利用ZEISS-EVO18的EDS能谱仪进行夹杂物的成分分析。同时,为了对比研究热处理对后道工序的影响,取未进行精加工的原材料1#试件进行对比分析。

3 试验结果与分析

3.1 裂纹形貌观察

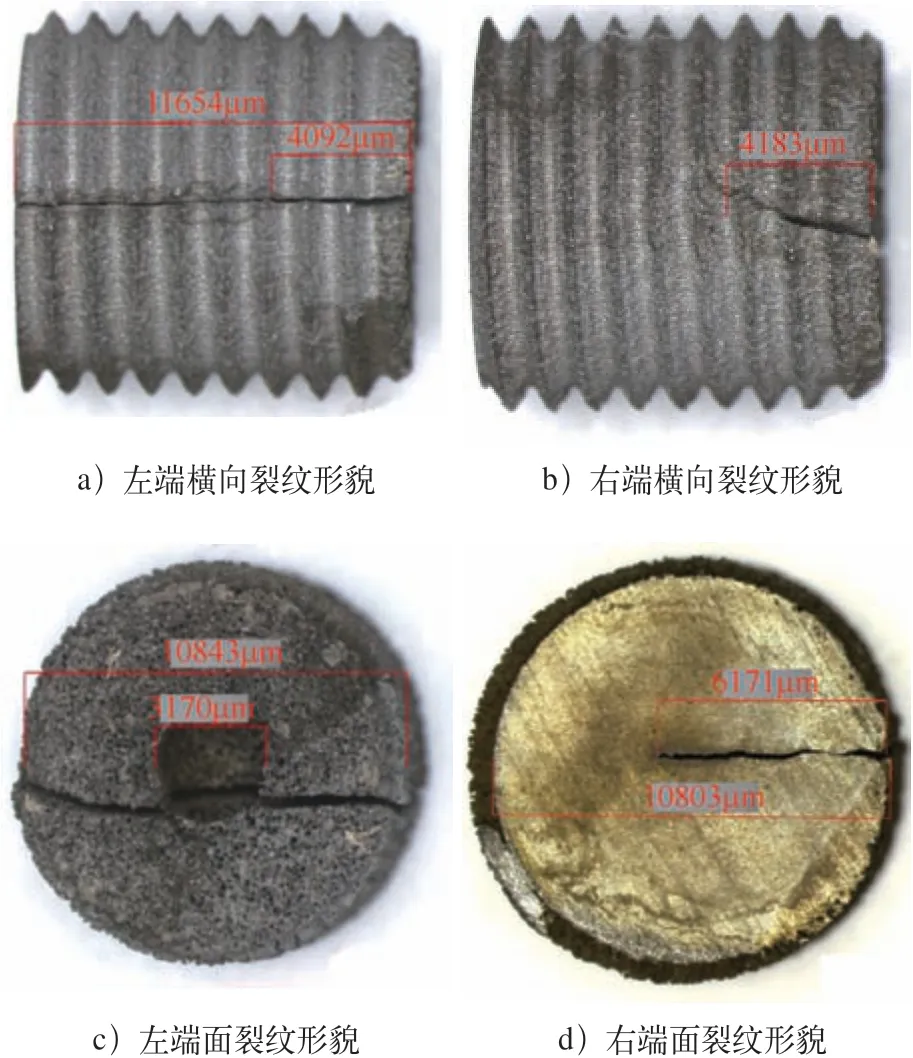

图2所示为2#试样切割后右端裂纹的宏观形貌。在2#试样右螺纹端发现存在多道裂纹,长裂纹与车轴纵向大裂纹贯通,而短裂纹则止于螺纹部分。图2a、c所示为2#-1试样左端长裂纹的宏观形貌,从中可以看出,整个裂纹的长度贯穿螺纹部分,且端部起始部分的裂纹宽度较大,达到了0.5mm,随着裂纹的延伸,宽度由0.5mm逐步降低到0.3mm左右,且裂纹深度贯穿了车轴的整个横截面。图2b、d所示为2#-1试样右端较短裂纹形貌,该裂纹长度约4.183mm,起源于螺纹端部,裂纹深度约6.2mm,约为车轴直径的58%。

图2 2#-1试样左右端裂纹形貌

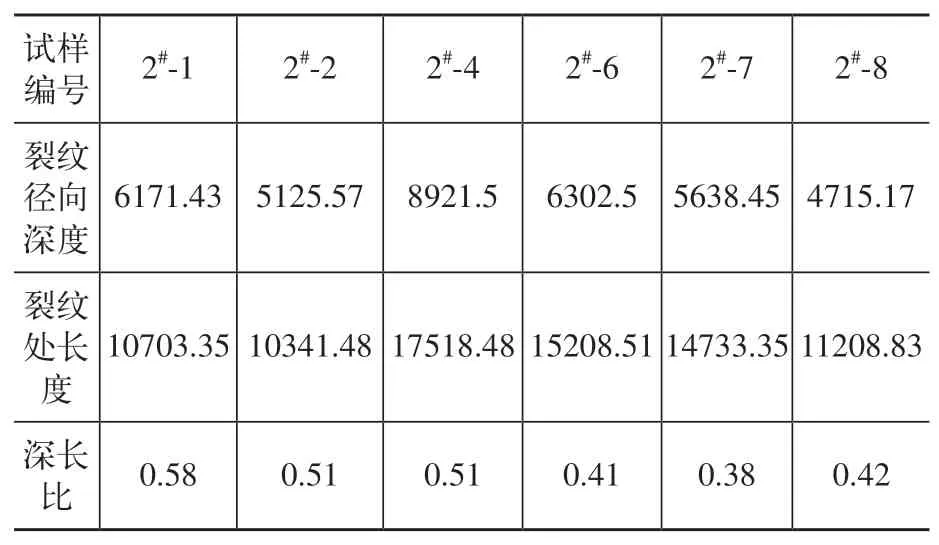

在体视显微镜下依次对2#工件的1~8号试样裂纹进行观察和测量,不同位置裂纹长度和深度测量结果见表2。裂纹深度占直径的比例自右向左逐渐降低,表明该纵向长裂纹应起始于右端螺纹位置,向左端沿纵向扩展,终止于左端螺纹中间部分。

表2 2#试样不同部位横截面裂纹深度及长度尺寸(μm)

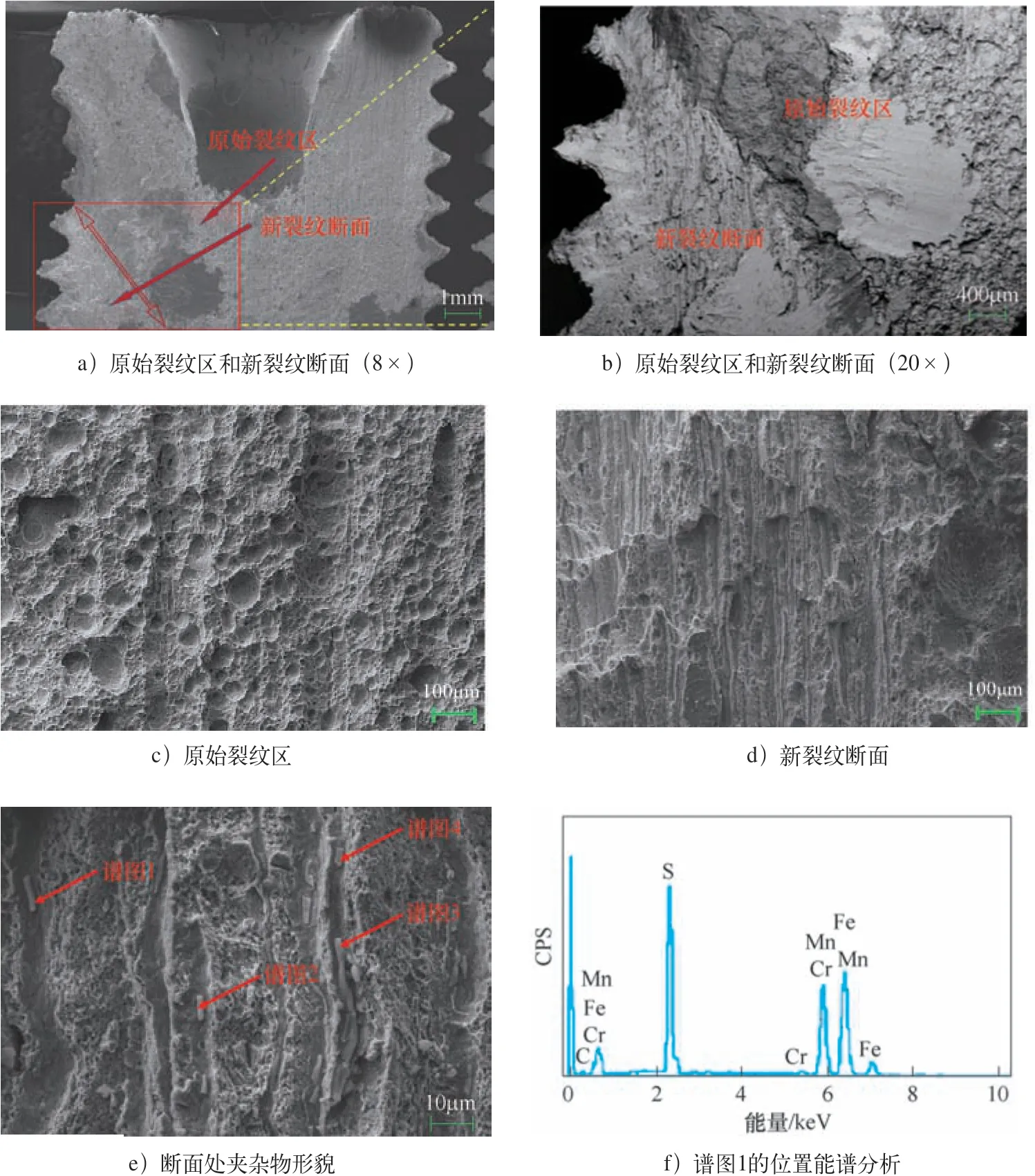

图3所示为2#-1试样裂纹断口形貌。图3a中标记处的裂纹区(crack zone)为原始裂纹区域,断裂区域(knock off zone)为试样打断后的新裂纹断面。从图3b可看出,在原始裂纹与新裂纹交界处存在深色氧化铁覆盖层,两者交界处左侧因为外力打断导致的螺纹应变变形,在中心孔的两侧,原始裂纹的断面平整且无明显变形(见图3c),但在滚丝螺纹处有明显车削加工变形导致的沿轴径向的形变流线(见图3d)。中心孔两侧原始裂纹断面均被严重腐蚀,且中心孔右侧的腐蚀孔隙更大,且底部的孔坑平滑,数量也更多,表面中心孔右侧应为优先开裂区。此外,打断后新形成裂纹断面条带特征明显,沿条带状底部可见数量众多的长条状夹杂物(见图3e),EDS检测显示为变形延展的MnS夹杂物,长度>70μm。

图3 裂纹表面形貌

3.2 夹杂物分析

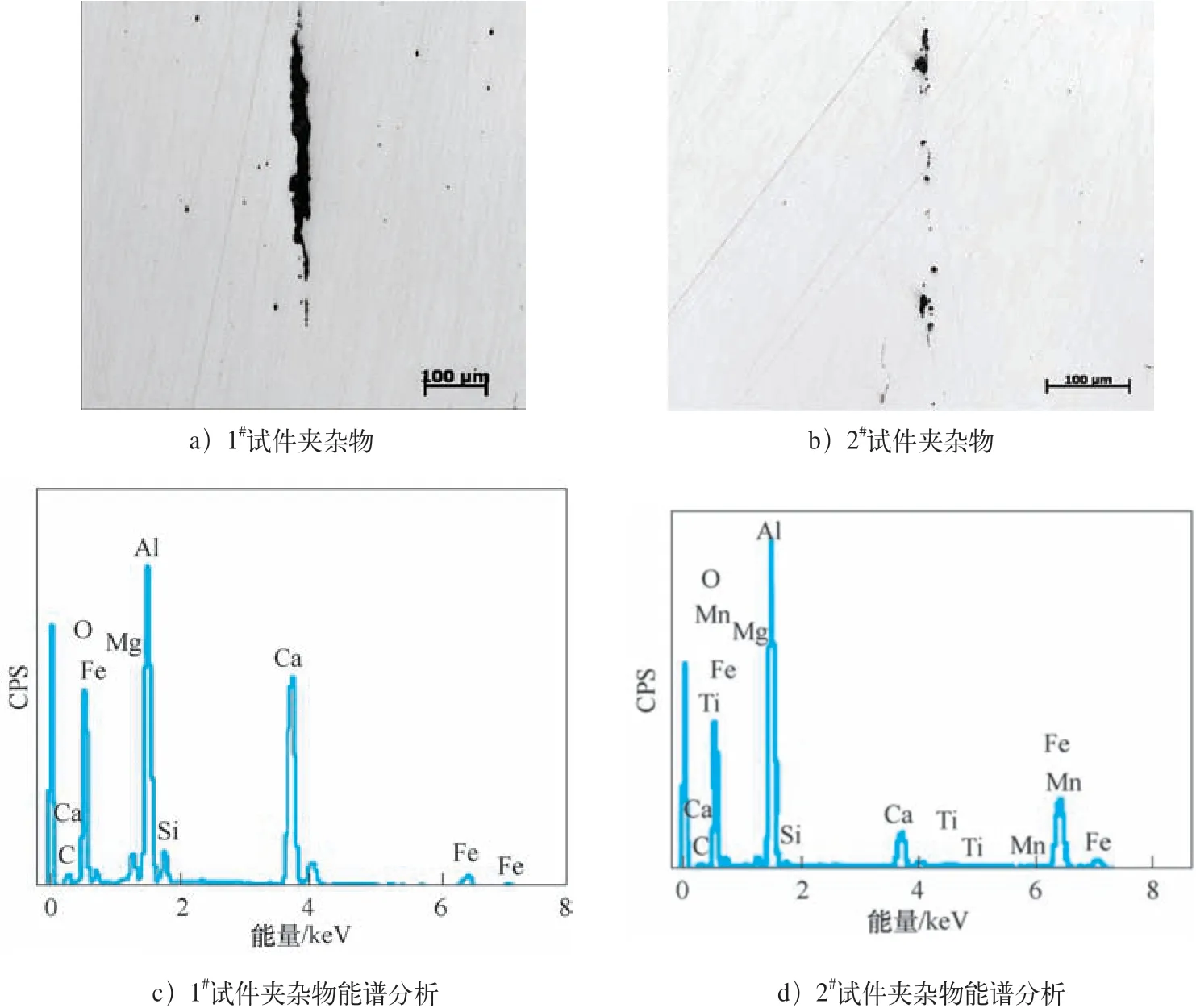

取1#中部和2#-4试件平行于轴向的纵截面进行夹杂物分析。图4所示为观察到的典型夹杂物尺寸形貌,夹杂物的评级结果见表3。由图4可看出,在1#和2#试件中均存在较严重的各类夹杂物(图4中灰黑色部分),夹杂物长度集中在250~600μm,最长的达到700μm。按 GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》对夹杂物评级,达到细系2.5级以上[7]。尤其是存在宽度超尺寸的C类夹杂物,主要集中分布在直径1/4处和中心部位。EDS夹杂物成分分析结果表明,无论条状或串状、球状夹杂物均以Ca、Al、Mg、Si的氧化物为主,且存在少量硫化物复合夹杂。

图4 夹杂物能谱分析

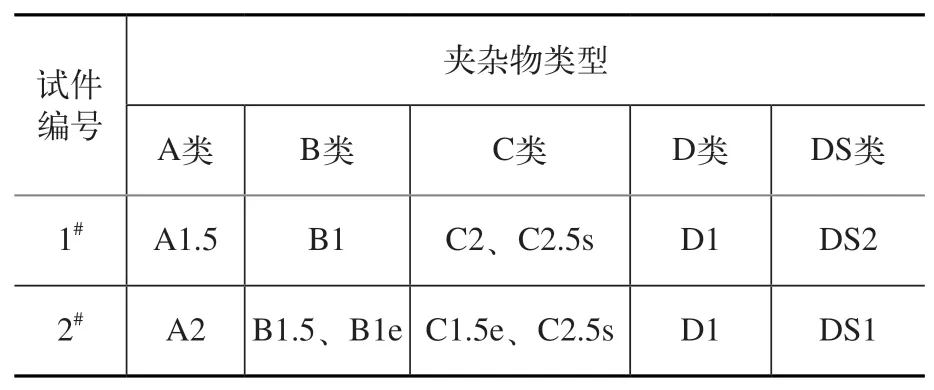

表3 夹杂物评级结果

3.3 显微组织与硬度分析

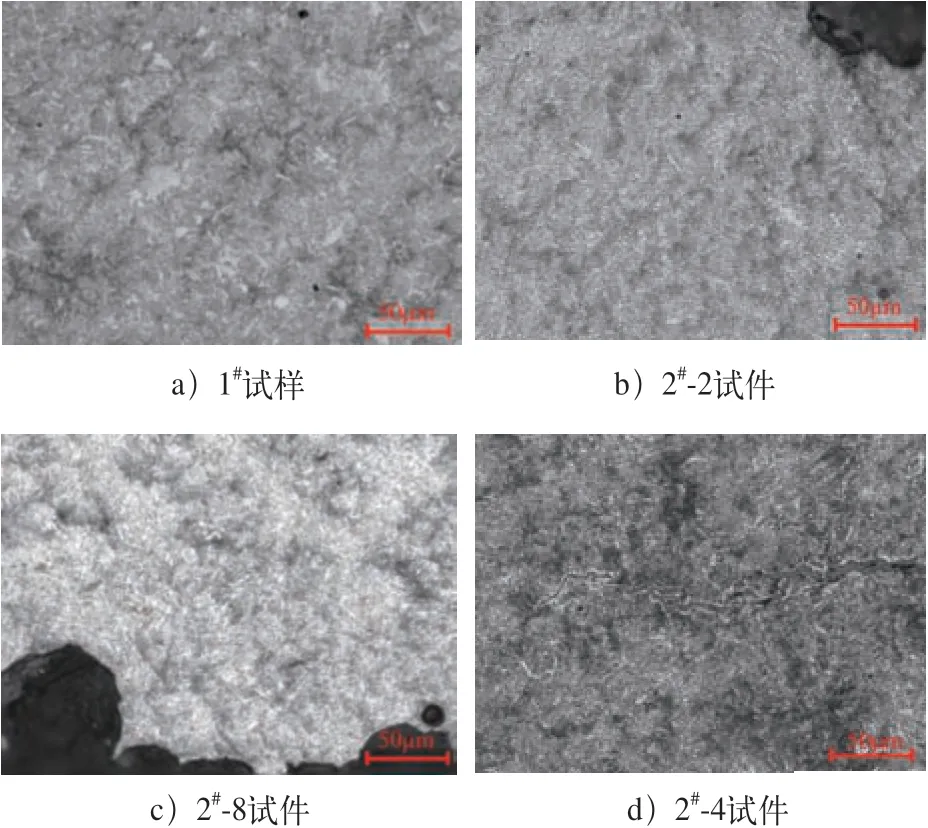

图5所示为1#试件和2#试件不同位置裂纹附近的显微组织形貌。1#、2#试件的显微组织差别不大,均为细小回火索氏体组织,且在试样表面没有观察到脱碳及其他异常组织存在。但在2#-4试样裂纹的两侧组织中存在轻微脱碳现象,表明该裂纹是在车轴加工之前的淬火处理过程中萌生的。

图5 显微组织形貌

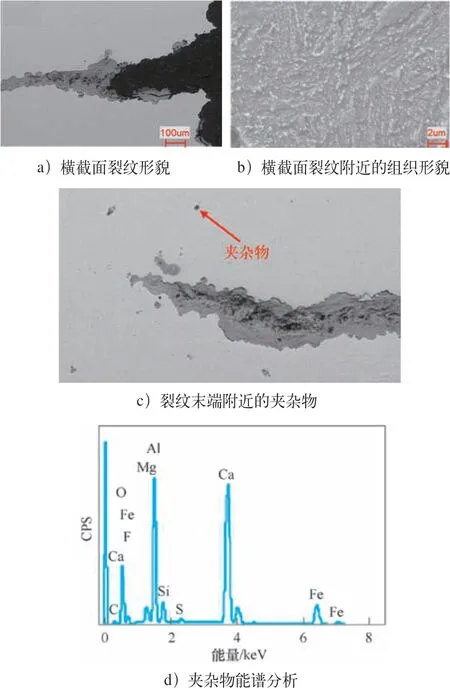

为了解裂纹处的显微组织特征,对2#试样裂纹附近显微组织进行SEM观察,图6所示为2#-2裂纹附近显微组织SEM形貌及裂纹周围夹杂物化学成分对应的EDS分析。从图6可看到,裂纹内嵌满灰色的氧化物,裂纹开口处较宽,裂纹的末端圆钝,无明显的脱碳现象,裂纹末端及附近存在大量的夹杂物,EDS检测为Ca、Al、Mg、Si的氧化物夹杂,裂纹附近显微组织为细小的回火索氏体,索氏体基体上弥散析出有细小均匀碳化物,裂纹附近显微组织与正常基体显微组织无明显差异,说明该处裂纹不是热处理产生的淬火裂纹,而是因夹杂物而导致的。

图6 裂纹尖端形貌及组织

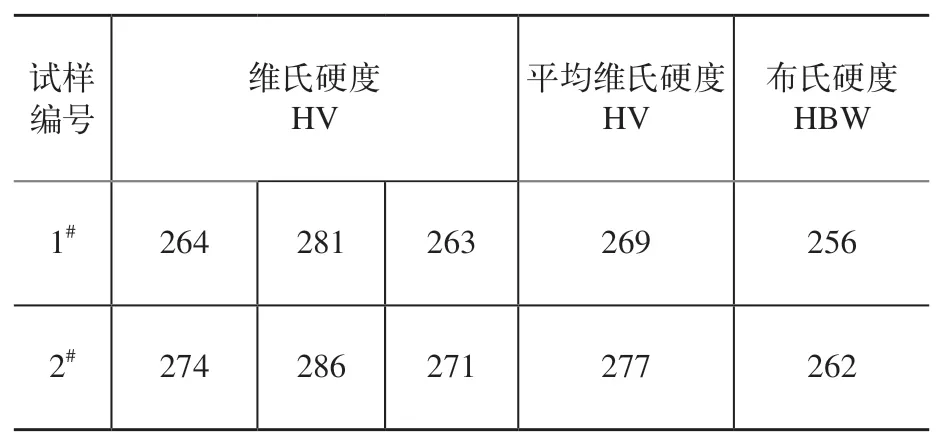

1#和2#试件横截面的维氏硬度检测结果见表4,并将平均值进行布氏硬度转换。1#试样平均布氏硬度为256HBW,而2#开裂试件的平均布氏硬度为262HBW,高出40Cr钢车轴所要求范围(230~260HBW)的上限值。

表4 横截面试样硬度测试结果

4 分析与讨论

调质合金钢可通过淬火、高温回火获得优异的综合性能,但如果处理工艺不当,往往会导致工件的变形与开裂[8,9]。在2#-4工件裂纹周围有轻微脱碳现象,说明部分裂纹在精加工前就已出现,应为淬火过程中出现微小裂纹并因碳、氧反应出现轻微脱碳的现象。硬度检测结果显示,淬火后表面均已达到了标准的上限值甚是局部超过了标准要求,说明车轴在冷却过程中采用了较高的冷却速度。由于电动车轴的直径较小,且合金中含有较多的淬透性元素,所以淬火过程中被全部淬透,使工件表面产生较大的拉应力。当车轴表面的切向拉应力大于材料的强度时,即产生由表及里的纵向微小裂纹。

夹杂物在钢的冶炼过程中是无法避免的,微小的夹杂物往往不会对钢材的性能造成大的危害,但是大尺寸的夹杂会严重破坏基体的连续性,且受到外力时也容易导致应力集中从而诱发裂纹,导致工件失效[10-12]。在原材料和成品车轴中均存在大量的C类夹杂物,集中分布在直径1/4以内的中部,且在裂纹尖端和敲断区断面也都发现了大量以MnS为主的长条状夹杂物。在2#试样裂纹两侧组织均为细小均匀的索氏体,裂纹尖端发现有氧化物夹杂,无脱碳现象,说明该处裂纹是在热处理后产生的。裂纹自滚丝端沿轴向裂纹的相对比例逐渐减少,说明车轴裂纹起裂于平头中心孔端部。车轴两端中心孔和顶针孔区域最为薄弱,在表面进行滚丝时,加工应力叠加淬火应力,在直径1/4大量夹杂物最薄弱处产生裂纹,并使初期形成的淬火裂纹扩展且宽化。裂纹沿轴向扩展,从而形成了贯穿裂纹。

5 结束语

1)40Cr钢车轴淬火过程中,由于工件淬透,使表面拉应力增大,所以在车轴表面产生由表及里的纵向微小裂纹,微裂纹在应力集中位置萌生(车轴端部螺纹中心孔处)。分析表明,热处理工艺不当是产生裂纹的主要因素。

2)40Cr钢中存在大尺寸条带状C类夹杂物和数量较多的硫化物,大尺寸夹杂物严重破坏了40Cr钢的连续性。在滚丝的过程中,加工应力导致中心孔处淬火形成的微裂纹沿轴向夹杂物迅速扩展,形成纵向贯通工件的大裂纹。