热机轧制Q460系列薄钢板性能稳定性工艺优化实践

胡智慧,韩德川

湖南华菱湘潭钢铁有限公司 湖南湘潭 411101

1 序言

Q460属于低合金高强钢系列,是在碳素结构钢的基础上加入少量的Mn、Si以及微量的Nb、V、Ti、Al等合金元素而发展起来的一类工程结构用钢。随着社会经济的高速发展,高层建筑、跨海桥梁、深海采油平台及水电站等大型或超大型基础设施的建设和设备制造大型化的发展,超薄规格钢板的需求量越来越大。低合金高强度结构钢能满足工程上各种结构(如大型桥梁、压力容器及船舶等)承载大的要求,同时又要求减轻自重,提高可靠性,以及节约材料和资源的等诉求。随着社会的发展,高强度低成本轻量化将是设计潮流,在社会生活中的应用将越来越广泛,并将逐步体现出强大的优势。本文通过对Si、Nb、V等微合金化调整,以及热机轧制工艺控制,论述薄规格Q460系列钢板性能稳定性控制、改善板形质量、提高成品合格率的工艺条件。

目前,某厂生产的Q460系列钢板,采用中碳微合金化热机轧制,对于薄钢板来讲,板形控制和性能稳定性一直是制约交货速度的关键因素。为了保证轧制成品合格率,满足快速优质交货,特根据现有成分和工艺条件,对薄规格Q460系列钢板的生产进行细微修改和优化。

2 化学成分和工艺试验设计

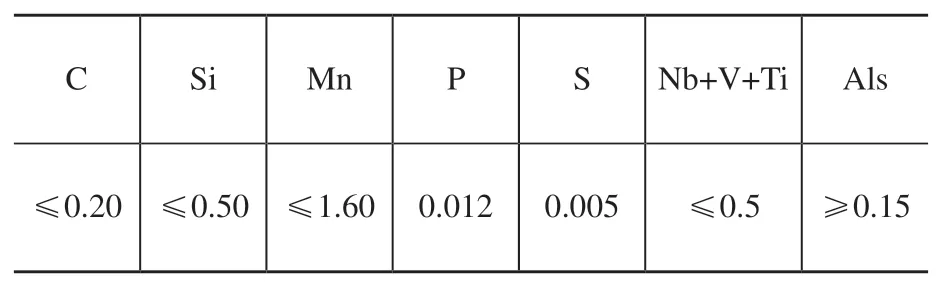

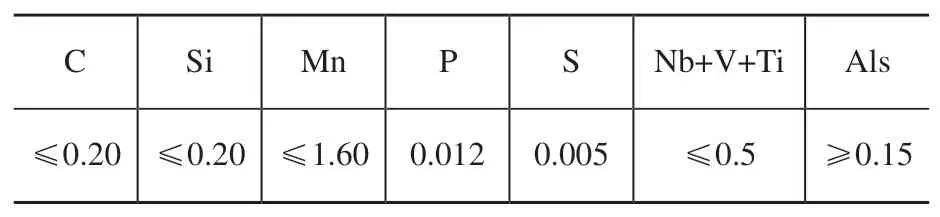

某厂采用的为中碳微合金化钢板,具体化学成分见表1。

表1 中碳微合金化钢板化学成分(质量分数) (%)

采用以上成分轧制≤16mm厚度钢板,出现了屈服强度偏低、抗拉强度超要求上限或伸长率低等性能不合格等现象,并且由于采用TMCP控轧控冷工艺,部分钢板快冷之后板形质量较差,热矫和冷矫等均无法有效矫直,成品合格率较低,极大地制约了交货速度。

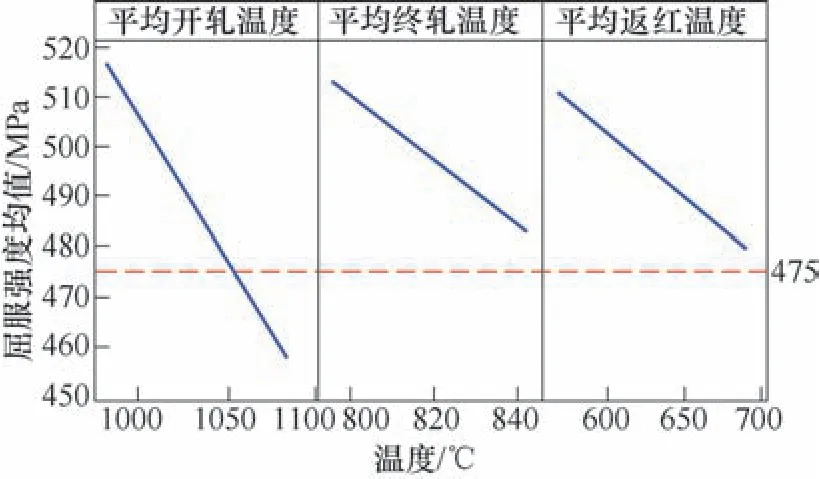

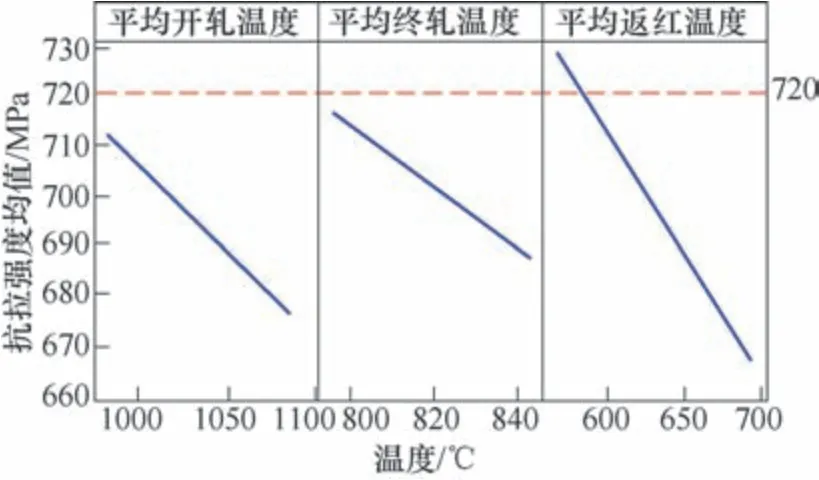

通过对长期的生产数据进行拟合,发现钢板力学性能与开轧温度、终轧温度,以及快冷后的返红温度之间存在一定的关系,如图1、图2所示。

图1 屈服强度与开轧、终轧和返红温度的拟合值

图2 抗拉强度与开轧、终轧和返红温度的拟合值

3 轧制工艺条件对钢板性能的影响

采用2250m m×260m m断面坯料,轧制8~16mm等厚度规格,轧制总长度约60m,为了解精轧轧制工艺条件对钢板性能的影响,针对以上经验数据,做了如下2组对照,见表2。

表2 精轧轧制工艺条件

试验对照组1:出炉温度1180℃,在炉时间3~3.5h,精轧开轧960~970℃。

试验对照组2:出炉温度1200℃,在炉时间3~3.5h,精轧开轧920~930℃。

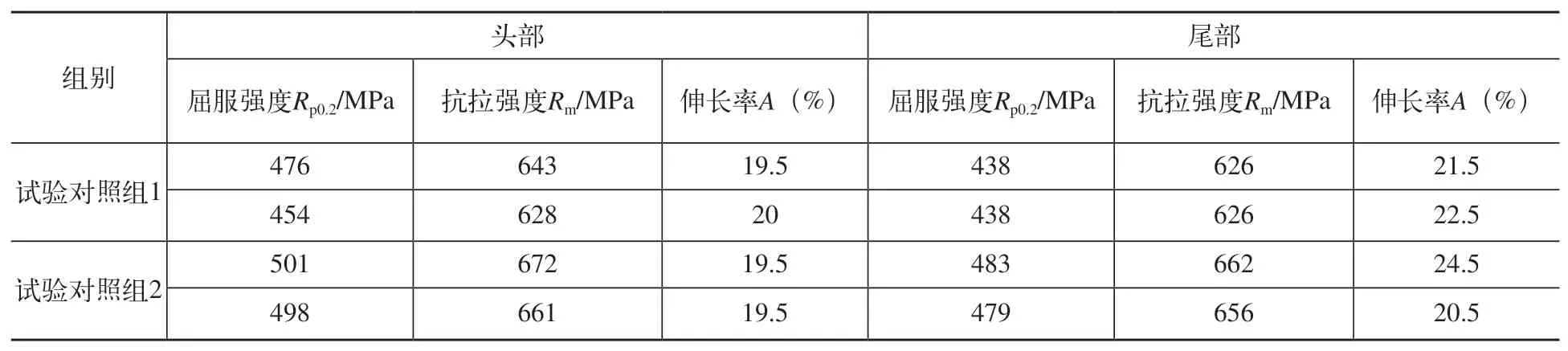

两组对照组力学性能检测结果见表3。

表3 试验对照组的力学性能检测值

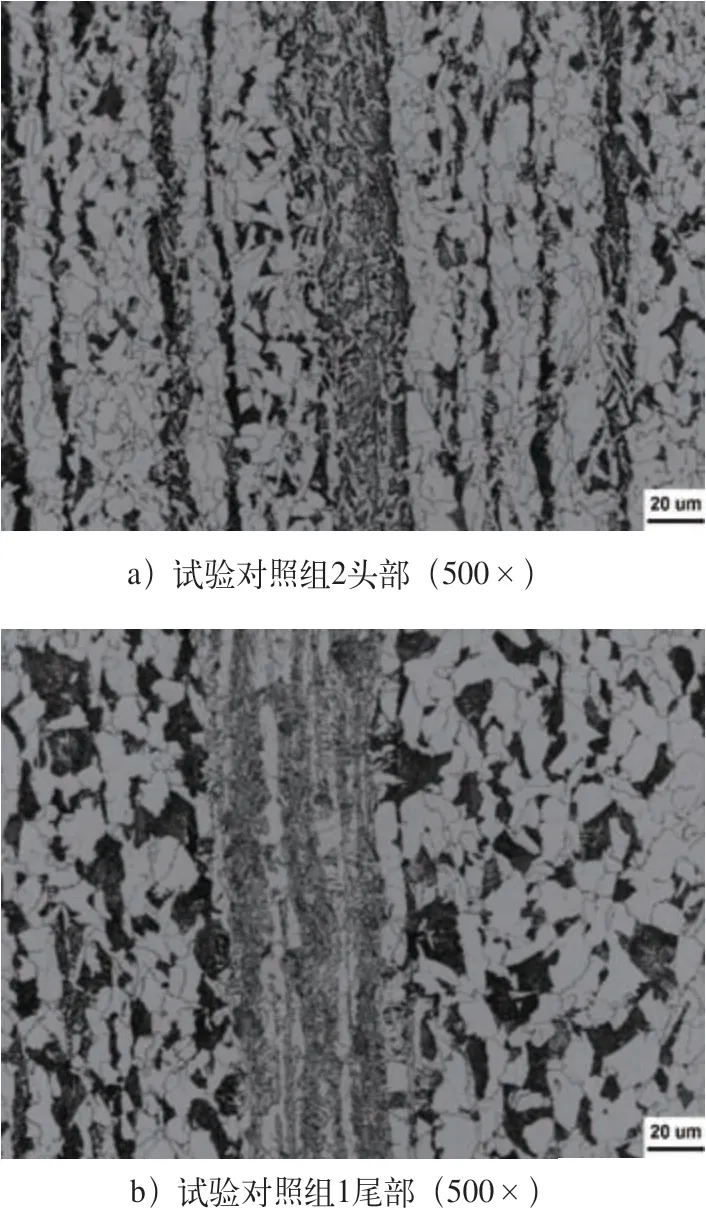

从试验结果可看出,两组坯料在不同开轧温度下,轧制后取头部和尾部试样进行力学性能试验,对照组1头部和尾部力学性能检测均不合格;对照组2头部和尾部物理性能检测合格,但裕量不高。另外,因对照组出炉温度较低,终轧过程温降较大,尾部终轧温度与头部相差40℃左右,所以导致头尾性能差异也较大,而试验对照组2出炉温度较高,钢板头部与尾部终轧温度温差较小,力学性能差异也较小。选取力学性能检测差异大的试验对照组2的头部与试验对照组1的尾部进行金相组织检测,如图3所示。

从图3可看出,试验对照组1头部晶粒较试验对照组2尾部晶粒细小,但头部和尾部晶粒大小的均匀性都较差,存在一定的混晶,这是导致力学性能较差的原因。

图3 两组试验组头部和尾部金相组织

根据细晶强化理论,细化晶粒是唯一能提高塑性和韧性的机理。由于相邻晶粒取向不同,滑移至晶界时位错被阻挡并在晶界前形成塞积,而塞积位错应力场的强度与塞积位错的数目及外加应力大小相关,且塞积位错的数目又与晶粒尺寸有关,晶粒尺寸越大,位错数目就越多,所以达到相同强度的应力场时,细小晶粒中塞积位错数目少,所需的外加切应力就大,这便是细晶粒的强化作用[1]。

Nb在钢中的作用就是提高奥氏体的再结晶温度,从而达到细化奥氏体晶粒的目的。一般钢中wNb≤0.05% ,当wNb>0.05%时,Nb对强韧化的贡献将不再明显,因此微量的Nb足可使钢得到极好的综合性能。因为在低Nb浓度下,钢的屈服强度增长较快,并且和浓度成正比,所以当wNb>0.03%时,强化效果就开始降低。有研究表明 ,当wNb>0.06%时,多余的Nb对钢将不再有强化作用[2]。

根据相关的经验计算公式,可知该钢的未再结晶温度约为890℃,而在保证轧制的安全稳定以及轧机的轧制力扭矩的限制条件下,实际生产≤16mm规格钢板时,开轧温度一般应≥930℃,甚至轧制更薄、更宽规格或者增加成品长度轧制时,开轧温度还要提高,才能保证轧制安全稳定。

为了解决开轧温度与理论上未再结晶温度重叠,导致轧制时产生混晶或晶粒大小不均匀的问题,故对化学成分又进行了调整,见表4。

表4 调整后钢板化学成分(质量分数) (%)

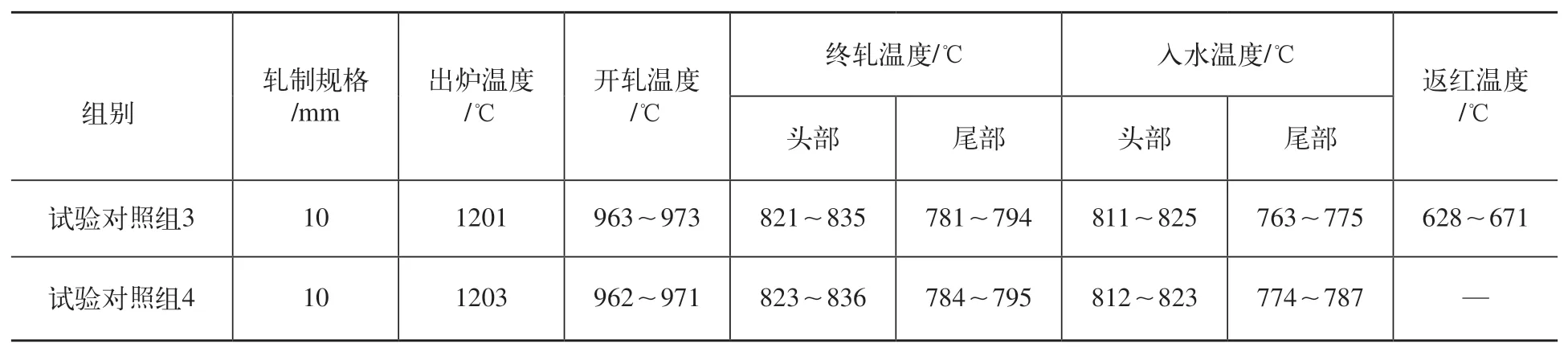

调整后,计算的再结晶温度由原成分的890℃,提升到成分调整后的970℃,这样对于现场的生产控制带来了极大的便利。为确定调整后的性能,同样也做了如下2组试验对照,具体见表5。

表5 调整后精轧轧制工艺条件

试验对照组3:出炉温度1200℃,在炉时间3~3.5h,精轧开轧温度960~970℃,返红温度630~670℃。

试验对照组4:出炉温度1200℃,在炉时间3~3.5h,精轧开轧温度960~970℃,控轧不采用ACC(快速冷却系统)快速冷却。

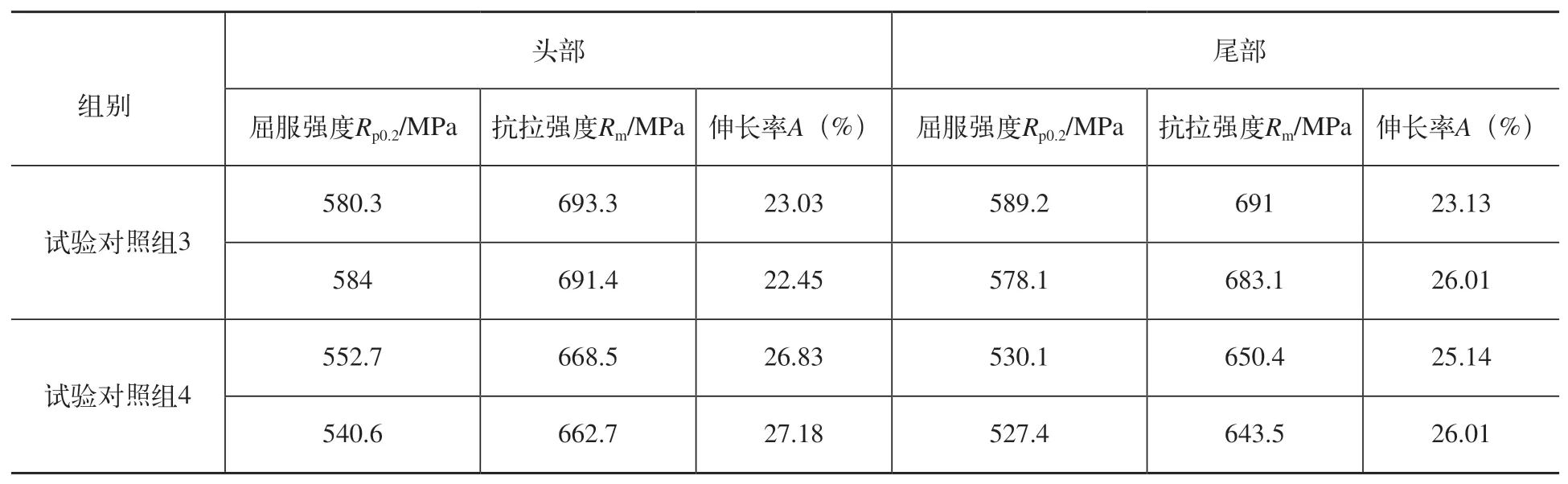

两组对照组力学性能检测结果见表6。

表6 调整后试验对照组的力学性能检测结果

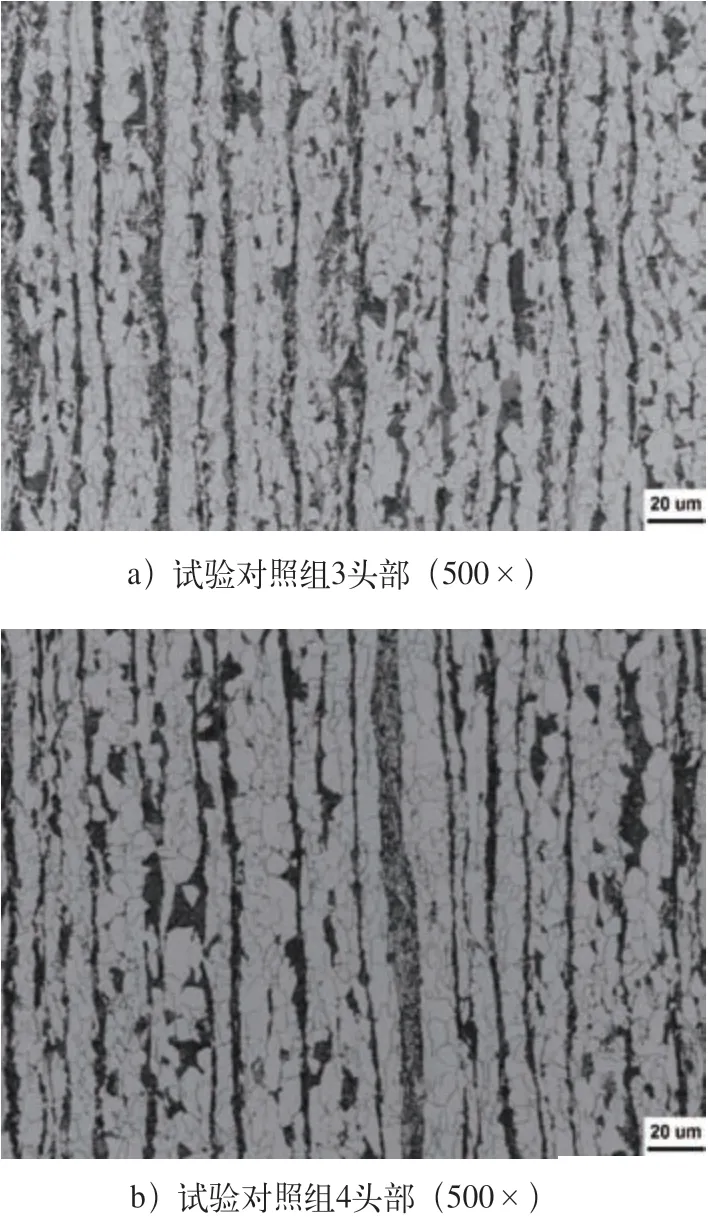

从试验结果可看出,两组坯料在相同开轧温度下(满足现场实际轧制温度需要),轧制后取头部和尾部试样进行力学性能检测,均满足国标要求,并且裕量较多。相对化学成分调整前出现屈服强度和伸长率低、抗拉强度超上限的情况,调整后钢板的力学性能得到极大的提升。另外,还分别对以上2组试样进行金相组织检测,结果如图4所示。

图4 调整后两组试验头部金相组织

两组对照组的不同板形,反映出两组钢板组织应力不同。组织应力又称相变应力,如钢从L→α→γ→P转变时,体积会收缩或膨胀,特别是钢板表面存在较大温差时,组织转变不可能同时进行和完成,就会使钢板内外部产生不均匀的变形,从而产生拉伸或压缩应力,即组织应力[3]。

根据金相组织显示可知,调整化学成分后,由于未再结晶温度窗口上移,与实际现场开轧温度没有重叠区间,通过充分的再结晶回复过程,晶粒较为细小均匀,晶粒度评级为10.5~12级,试验对照组3通过ACC快冷工艺的析出物等带状组织也更为细小。试验对照组4为控轧不通过ACC快冷工艺,轧制板形控制极好,基本无板形不良品产生,极大地提高了生产组织效率和成品合格率。力学性能及金相组织检测显示,试验对照组3结果优于试验对照组4,主要表现在试验对照组3的平均晶粒大小比试验对照组4更均匀细小。分析原因可能是终轧温度过高,未通过ACC快速冷却(试验对照组4)工艺,因晶粒回复长大而导致的,但均符合预期指标,满足生产要求。

通过以上的试验对照,选取最优的化学成分设计和轧制工艺,经过长时间的生产验证,证实Q460系列薄钢板性能稳定性的工艺优化较为成功。

4 结束语

1)对于薄钢板轧制,要根据实际轧制工艺条件,选择适当的化学成分,避免因在未再结晶区轧制而导致晶粒大小不均匀或混晶的发生,从而影响力学性能。

2)通过适当提高出炉温度,或控制好轧制节奏,保证缩小头部和尾部终轧温度的差异,可将头部和尾部力学性能差异控制到较低的波动区间。

3)通过工艺调整,16mm以下钢板性能稳定性较高,且解决了因ACC快速冷却而导致的钢板不平度问题。