A/O工艺处理高硫酸盐油田采出水试验研究

张春元

大庆油田设计院有限公司

彩南油田采出水为高矿化度污水,其中主要的污染物为油类物质、悬浮固体和硫酸盐。油田采出水中的硫酸根浓度一般小于20 mg/L,彩南油田采出水中硫酸根浓度为238.70~475.43 mg/L,虽然硫酸盐是多种水体中常见且无毒的成分,但是水中高浓度的硫酸盐会引起一系列严重的问题,如导致金属腐蚀[1-2]、管道和设备结垢[3]、有毒的H2S 释放[4]。如果含有硫酸盐的采出水没有得到很好的处理,由硫酸盐还原过程形成的硫化氢或金属硫化物可能会对环境产生不利影响[5]。另外,为了节约水资源,油田采出水处理达标后回注油田,其中两个重要的指标是含油量和悬浮固体含量。

处理油田采出水主要方法有物理、化学和生物方法[6],其中生物处理方法具有能耗低、抗冲击负荷、操作管理方便的优势[7]。生物处理方法对采出水中的含油、悬浮固体和有机物等都有很好的处理效果[8-9]。UASB反应器[10]、厌氧生物膜反应器[11]、微曝气厌氧反应器[12]等生物处理工艺对硫酸盐废水有很好的处理效果。

本研究开展厌氧-好氧(A/O)工艺处理高硫酸盐油田采出水试验,分析A/O工艺对高硫酸盐油田采出水中含油量、悬浮固体、COD 和SO42-和有机物的去除情况,评价A/O工艺对高硫酸盐油田采出水的处理效能,为油田处理高硫酸盐采出水提供技术支持。

1 材料和方法

1.1 试验水质

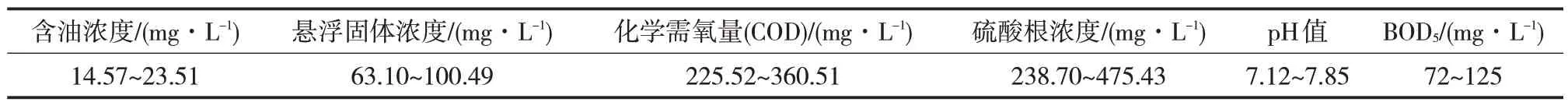

试验原水来源于彩南油田某采出水处理站,水质特性见表1。其B/C比大于0.3,适合采用生物方法进行处理。

表1 试验水质Tab.1 Test water quality

1.2 试验流程及技术参数

1.2.1 生物反应器参数

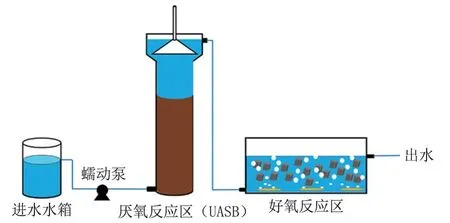

A/O 生物装置包含进水水箱、厌氧(UASB)反应区、好氧反应区。其中厌氧反应区有效体积为70 L,内部添加活性污泥;好氧反应区有效体积为80 L,底部安装曝气装置,用聚氨酯类黑色填料进行填充。A/O 生物试验装置见图1。整个试验装置水力停留时间为12 h。

图1 A/O生物试验装置流程示意图Fig.1 Flow chart of A/O biological test device

1.2.2 活性污泥及生物载体填料参数

试验活性污泥取自某采出水处理厂二沉池污泥,污泥浓度为2 000~2 500 mg/L,活性污泥投加比例为30%~50%。好氧区投加的生物填料规格为4 cm×4 cm×4 cm,投加比例为30%。

高硫酸盐油田采出水由进水水箱经蠕动泵进入厌氧反应区,厌氧反应区内水流方向为自下而上,由上部排水孔在重力作用下流入好氧反应区底部,经过好氧微生物作用后经末端排水孔排除。

1.2.3 生物试验

生物装置安装及调试完成后,开启试验。试验周期为60天,0~20天为启动期,21~60天为稳定运行期,每3天进行取样分析,取样点为进水、厌氧反应区出水、好氧反应区出水,分析水中含油量、悬浮固体含量、硫酸盐含量、化学需氧量(COD)、pH 值、ORP 等指标。此外,为深入分析污染物降解情况,在稳定运行期取进水、厌氧反应区出水、好氧反应区出水水样,分析采出水中有机污染物变化情况。

1.3 分析方法

化学需氧量的测定参照HJ 828—2017《水质化学需氧量的测定重铬酸盐法》,悬浮固体和含油量的测定参照SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》,硫酸根的测定参照HJ/T 342—2007《水质硫酸盐的测定铬酸钡分光光度法》,pH 值和ORP 的测定使用WTW 多参数水质分析仪进行测定。有机物的测定方法:首先利用二氯甲烷对采出水进行萃取,收集萃取液,然后使用气相色谱质谱联用(GC-MS)进行测定,获取污染物峰值,对比数据库,明确水中污染物组成及分布情况。

2 结果与讨论

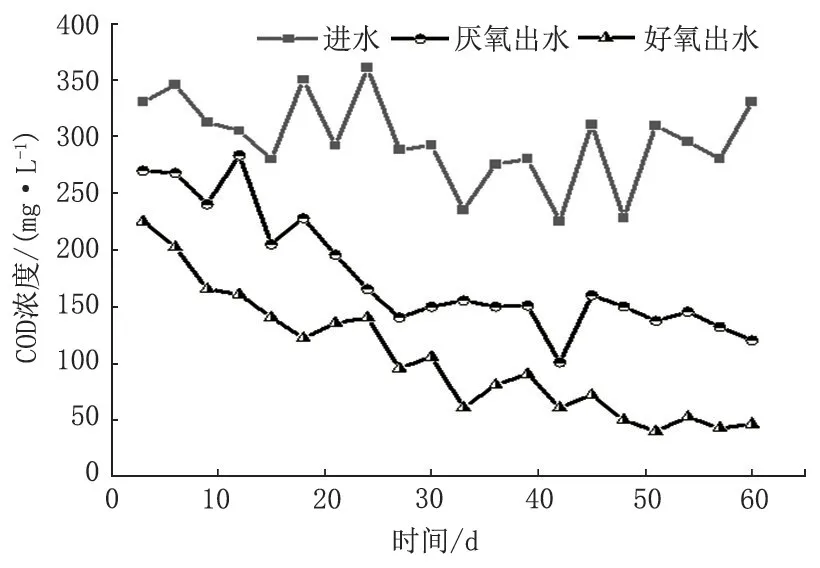

2.1 A/O工艺对COD的去除效率

图2为A/O工艺对高硫酸盐油田采出水中COD的去除情况。A/O工艺在反应器启动初期,厌氧段对COD 的去除率低,而后逐渐增加,厌氧段比进水COD 含量降低40%左右。好氧段表现出较好的去除效果,相对于进水平均的去除率大约为64.73%,最终好氧出水的COD浓度为40.53 mg/L。

图2 A/O工艺对高硫酸盐油田采出水中COD的去除情况Fig.2 Removal state of COD in high sulfate oilfield produced water by A/O process

2.2 A/O工艺对含油量和悬浮固体的去除效率

图3 为A/O 工艺对高硫酸盐油田采出水中含油量和悬浮固体的去除情况。A/O工艺在反应器启动的初期,随着进水中含油量的变化,厌氧段的去除效率不稳定,随着反应器的运行逐渐稳定,石油类物质得到较好的去除,平均去除率达到92.97%,稳定运行阶段后期基本上检测不到石油类的含量,满足含油采出水的含油浓度为5 mg/L的标准。该工艺相对于复杂的处理工艺而言,无需加入化学药剂,就可以实现石油类物质的去除。

图3 A/O工艺对高硫酸盐油田采出水中含油量和悬浮固体的去除情况Fig.3 Removal state of oil content and suspended solids in high sulfate oilfield produced water by A/O process

A/O工艺在反应器启动的初期,厌氧阶段对于悬浮固体的去除率可以达到50%以上,但是去除效率不是很稳定,随着反应的进行厌氧阶段可以有效地应对进水中悬浮固体的波动。由于曝气量等控制的问题,好氧处理容易出现悬浮固体增加的趋势,但是本实验有效控制了这一问题,相对进水中悬浮固体去除率87.58%左右,最终好氧出水的悬浮固体浓度为4 mg/L左右,该工艺可以保证出水中悬浮固体浓度小于5 mg/L。

2.3 A/O工艺对硫酸盐的去除效率

图4 为A/O 工艺对高硫酸盐油田采出水中硫酸盐的去除情况。A/O工艺在反应器启动的初期,厌氧段对硫酸盐的去除效率不高,厌氧段的去除效率不是很稳定,随着反应器的运行的稳定,硫酸根得到较好的去除。进水中的硫酸根平均浓度为316.63 mg/L,A/O 工艺对硫酸根的平均去除率为67.33%,最终好氧出水中硫酸根浓度为51.62 mg/L。采出水中的硫酸根得到有效的去除,降低了后续油田设备的腐蚀风险。

图4 A/O工艺对高硫酸盐油田采出水中硫酸根的去除情况Fig.4 Removal state of SO42-in high sulfate oilfield produced water by A/O process

2.4 A/O工艺处理程中pH值和ORP的变化规律

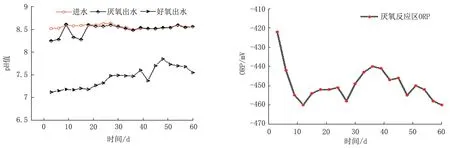

A/O 生物反应器运行的过程监测pH 值,并记录厌氧反应区ORP 的变化规律,观察厌氧反应区的厌氧状态和程度。图5为A/O工艺处理过程中pH值和ORP的变化情况。由图5可知,A/O 工艺在反应器启动的初期,厌氧段的厌氧程度不足,随着厌氧污泥驯化程度的提高,厌氧的程度加强,最终稳定在-450 mV左右,具有较好的去除效果。此时的pH值也相对稳定,维持在7~8 之间。

图5 A/O工艺处理过程中pH值和ORP的变化情况Fig.5 Changes of pH value and ORP during the treatment processes of A/O process

2.5 A/O工艺对污染物降解特性分析

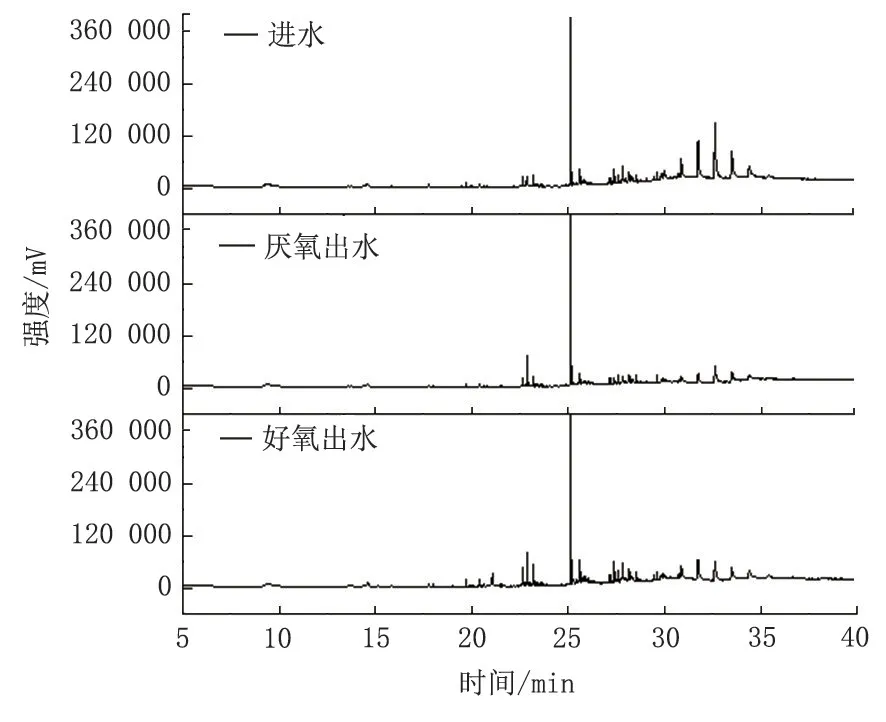

图6为A/O生物试验装置中水样GC-MS图。进水中有机物的种类为82 种,进水中所含污染物结构复杂,相对分子质量大,含有较多的难降解物质。经过A/O工艺处理后,厌氧出水中有机物种类为52 种,好氧出水中有机物种类为71 种。在厌氧出水和好氧出水中检测不到进水中大部分的有机物,并且检出一些进水中未有的有机物,说明经过处理,进水中大部分的有机物结构被破坏,转化为更易降解的小分子物质,进而被微生物利用。进水中的小部分有机物还能在厌氧出水和好氧出水中检测到,虽然这部分有机物未被完全降解,但是该部分有机物的含量也大幅降低。通过对稳定运行阶段进水、厌氧出水和好氧出水中有机物的分析,发现A/O工艺可以有效处理高硫酸盐油田采出水中的有机物。

图6 A/O生物试验装置中水样GC-MS图Fig.6 GC-MS diagram of water sample in A/O biological test device

3 结论

(1)A/O生物工艺能够有效去除高硫酸盐含油采出水中硫酸盐含量,进水硫酸盐浓度为316.63 mg/L左右,经过A/O生物工艺出水硫酸盐浓度为51.62 mg/L左右,整个试验周期内硫酸盐去除率达到67.33%左右。

(2)该工艺在高硫酸盐条件下,能够有效降解油田采出水中石油类物质和悬浮固体,最终出水含油浓度和悬浮物固体浓度均小于5 mg/L,满足现阶段油田回注水标准。

(3)该工艺对高硫酸盐含油采出水中有机物去除效能良好,整个试验周期内A/O生物工艺对采出水COD去除率达到64.73%,且在有GC-MS检测中可以明显看出采出水中有机物峰值不断降低。

(4)该物工艺在油田高硫酸盐采出水处理中具有高效、稳定优势,是油田处理高硫酸盐采出水一项重要技术。