国内外油田压裂返排液处理技术研究进展

张锋 马尧 杨宸睿 袁亮 李晓艳

1中国石油新疆油田分公司工程技术研究院

2中国石油天然气股份有限公司长庆油田分公司第十二采油厂

在石油和天然气开采过程中,压裂是普遍采用的重要增产手段,对改善油井井底流动条件以及油层动用状况可起到重要的作用[1]。压裂返排液中含有大量胍尔胶等聚合物,同时含有有机物、地层矿物质、油滴等成分,形成了非常稳定的胶体污水水质。其具有高矿化度、高黏度、高COD 含量、高稳定性、常规方法难以处理的特点,成为油田生产需要解决的重要环保瓶颈问题。目前压裂返排液去向有三种[2]:回用复配、减排回注、油田注水。其中回用复配和减排回注,受季节、地层等因素影响,使得返排液不能全部回用;返排液经处理达到油田回注水标准后回注,成为最适用的资源化利用的方式。本文分析了压裂返排液特征和性质,总结了国内外压裂返排液处理技术进展,展望了压裂返排液处理技术发展方向。

1 压裂返排液主要特征

(1)排放方式呈间歇性[3],且返排量大。据统计,每口井压裂作业用水约19 000 m3,返回地面的水量约为注水压裂液的50%~80%[4]。

(2)压裂返排液成分复杂,主要含有大量PAM 和HPG 聚合物,其次是硫酸盐还原菌(SRB)、硫化物、硼酸根、铁离子和钙镁离子等,总铁、硼含量都很高。由于胍胶(HPG)含有大量支链亲水官能团,与污水中离子、极性有机物形成氢键连接,并基于疏水缔结原理形成高度稳定的球状结构,形成较厚的水化膜,分子结构更加稳定[4],导致返排液处理难度大。目前对含胍胶的油田废水处理研究表明,技术上对胍胶聚合物的降解主要方法有机械法、氧化分解法、混凝沉淀法、光催化降解法、热解法及生物酶法。虽然降解聚合物的方法有很多,但能够快速、彻底分解聚合物方法很少,特别是油田能够大规模应用的更少。

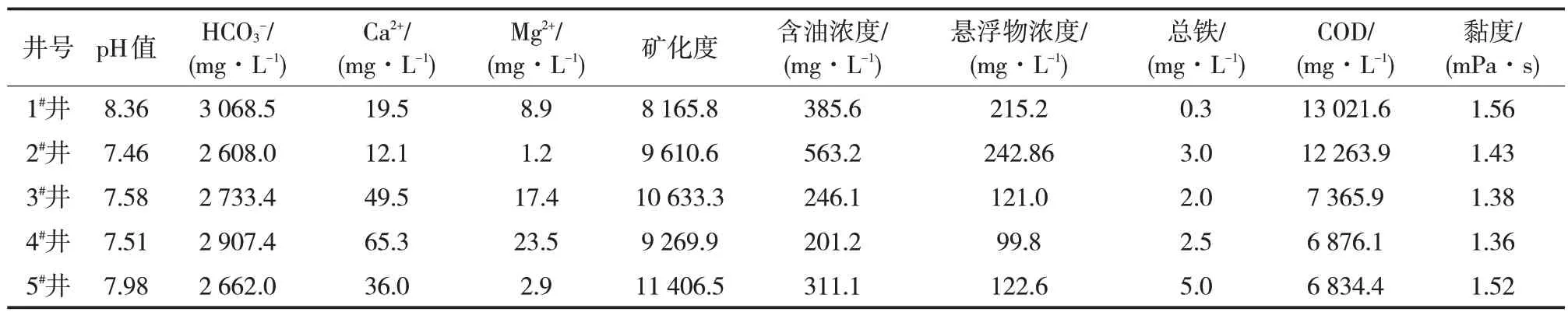

(3)处理后指标要求高。因为后续要利用处理后的压裂返排液配制压裂液,处理后的液体不仅黏度、色度要达标,钙镁离子、铁离子、硼酸根离子均要去除,否则会影响后续配制压裂液的各项性能[5]。某油田体积压裂部分井的返排液水质分析结果见表1。

由表1可知:①压裂返排液水质呈弱碱性,总铁含量在0.3~5 mg/L 之间;②矿化度在8 000~10 000 mg/L 以上,矿化度较高,黏度较大;③含油浓度和悬浮物浓度均较高;④返排液水中COD 含量较高,在6 000~13 000 mg/L 以上,说明返排液水质成分复杂,处理难度较大。

表1 某油田压裂返排液水质检测数据Tab.1 Water quality test data of fracturing flowback fluid in an oilfield

2 国外油田压裂返排液处理技术

国外非常规资源开采过程中,水资源的保护以及废液的处理被重点关注[6],国外积极开展返排液配套回收处理技术试验,采用固液分离、化学絮凝、氧化、热蒸馏等组合工艺,将处理后的返排液用于钻井泥浆、水基压裂液、固井水泥浆等配制用水,以提高对压裂返排液的重复利用效率。

2.1 Woodford气田压裂返排液处理技术

美国Woodford 气田的压裂返排液采用Ecosphere设施处理废液,工艺采用“臭氧—超声波—高级氧化”的流程,处理规模400 m3/d。该工艺通过超声波催化、活性炭和臭氧协同作用方式,利用臭氧破坏细胞壁杀菌并抑制结垢,同时采用活性炭表面负载纳米MnO2作为催化剂提高催化活性,可以去除水中99%的细菌;再利用超声波发生水力空化反应,促进臭氧分解生成羟基自由基(·OH),使难降解有机物去除率提高3倍以上。与普通臭氧处理技术相比,工艺处理效率提升10~20倍。处理后75%的压裂返排液的总溶解固体(TDS)小于500 mg/L,实现了井场压裂返排液的循环利用[7~8]。

2.2 Barnett页岩气藏压裂返排液处理技术

Barnett 页岩气藏的压裂返排液矿化度约50 000~140 000 mg/L,其中氯离子浓度约25 000~80 000 mg/L,废液中悬浮物浓度相对较低,总铁含量相对较低。采用“热蒸馏技术”工艺处理压裂返排液,该技术能去除其中的重金属离子,降低总矿化度。工艺采用橇装设备(图1),可有效减少占地面积。处理后返排液可重新配制压裂液,压裂液重复利用率占总用水量的6%,处理后产生的浓盐水注入废弃井。

图1 Barnett压裂返排液处理设施Fig.1 Barnett fracturing flowback fluid treatment facility

2.3 Marcellus页岩区压裂返排液处理技术

Marcellus页岩区压裂返排液处理采用哈里伯顿Clean Wave移动水处理设施(图2),工艺采用“水质调节—电絮凝—精细过滤”的流程,处理规模200 m3/d。该工艺先通过紫外线杀菌,再利用电絮凝使悬浮物絮凝,最后通过过滤除去絮体。当压裂返排液流过电絮凝装置时,阳极释放出的正电离子与压裂返排液中胶体颗粒表面的负电离子结合,破坏其稳定分散状态,使其电荷吸附聚集;阳极产生的气泡吸附在絮体表面再上浮到液面,经分离器去除,较重的下沉到底部,通过精细过滤装置使絮体与清水分离,可去除99%的悬浮物。该技术还可以去除大部分的油脂及铁离子,使含油浓度由300~45 000 mg/L降至20 mg/L以下,颗粒粒径<1 μm,浊度<10 NTU[9]。处理后的压裂返排液可用于配制滑溜水或交联压裂液。

图2 CleanWave移动水处理设施Fig.2 CleanWave mobile water treatment facility

3 国内油田压裂返排液处理技术

国内大多数油田早期处理压裂返排液主要采用“自然沉降—混凝—过滤”的三段处理工艺。传统处理工艺存在沉淀时间长、处理能力低、药剂投加量大等问题,造成处理后的液体中含盐量增加,絮凝沉淀后污泥量过大,运行成本增加。随着“水平井+体积压裂”等非常规开发方式的规模化应用,国内油田相继开展了压裂返排液回注处理技术研究[10]。

3.1 A油田压裂返排液处理技术

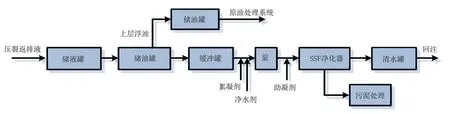

某A 油田通过大量的室内及现场试验,选用“悬浮污泥过滤(SSF)技术”来处理压裂返排液,出水指标中含油浓度≤20 mg/L,悬浮物浓度≤20 mg/L,压裂返排液处理后出水进入已建采出水处理系统,基本没有对采出水处理水质产生不良影响,再次处理后用于油田回注。其主要处理工艺流程见图3。

图3 A油田压裂返排液处理回注工艺流程Fig.3 Process flow of fracturing flowback fluid treatment and reinjection in A Oilfield

3.2 B油田压裂返排液处理技术

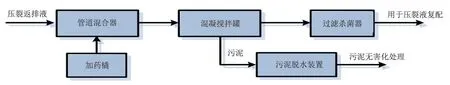

某B 油田返排液处理以化学絮凝为主要原理,处理工艺采用“混凝—沉淀—过滤”的流程,设备主要为橇装式和车载式装置。该流程相对简单,结合化学屏蔽原理研发了重复交联预处理技术,消除返排液复杂成分对压裂液重新配制的影响,处理后废液达到某B油田压裂液复配和油田回注指标,实现返排液的循环再利用。其主要处理工艺流程见图4。

图4 B油田压裂返排液处理工艺流程Fig.4 Process flow of fracturing flowback fluid treatment in B Oilfield

3.3 C油田压裂返排液处理技术

某C 油田从2015 年开始,开展了压裂返排液处理工艺技术研究,先后进行了现场试验和工业化应用。

(1)现场试验研究。某C油田致密油开发采用工厂化压裂作业,大型压裂工艺带来大量压裂返排液急需处理利用。根据前期工艺技术调研和室内实验结果,现场开展了致密油体积压裂返排液处理中试试验,采用“高级氧化—混凝沉降—过滤”的处理工艺,处理规模为500 m3/d。处理后的净化水含油浓度≤5 mg/L,悬浮物浓度≤5 mg/L,达到油田要求的回注水质指标后进行回注(表2),处理后水质情况见表3。

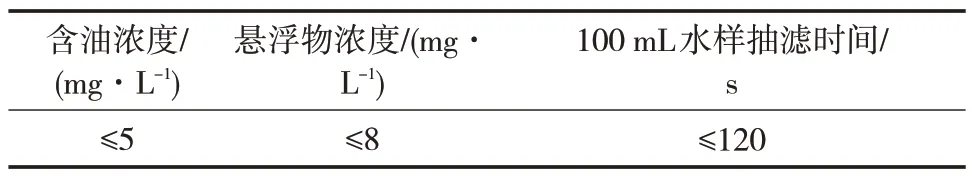

表2 压裂返排液回注油田水质指标Tab.2 Water quality index of fracturing flowback fluid reinjection to oilfield

表3 压裂返排液中试试验处理水质情况Tab.3 Water quality of fracturing flowback fluid after treatment in the pilot test

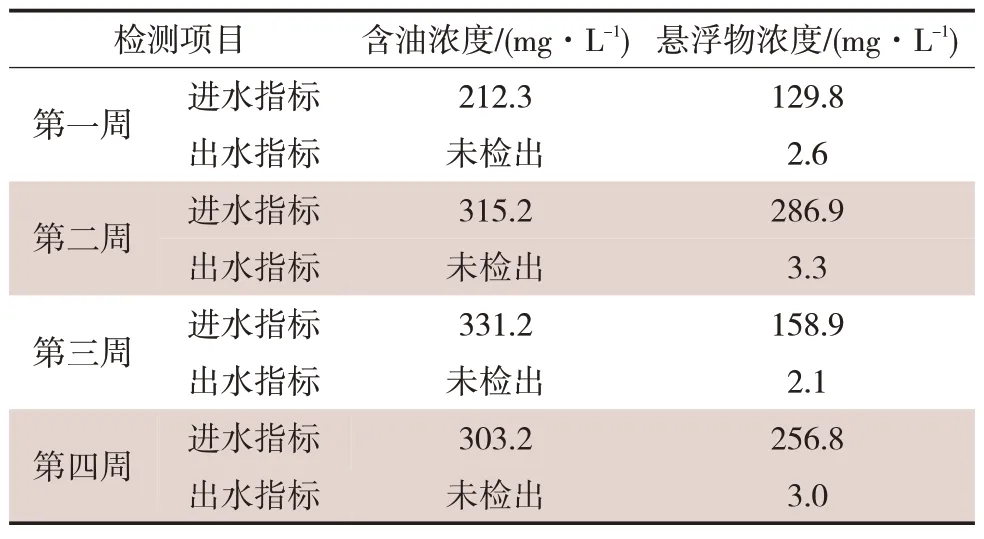

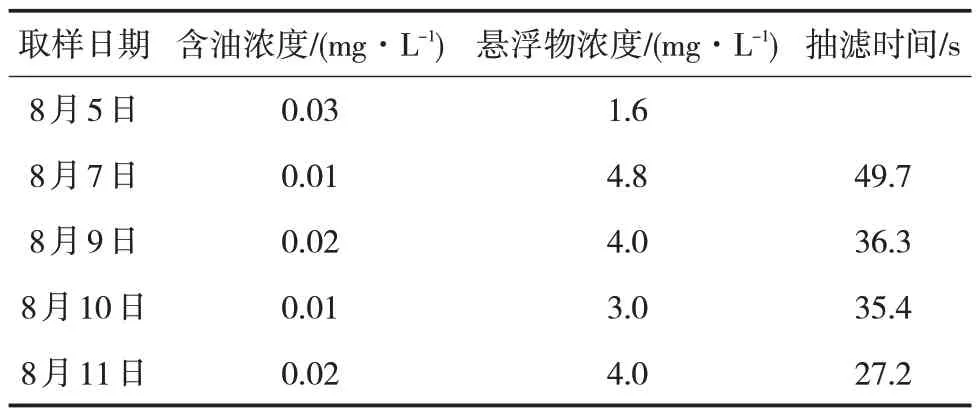

(2)工业化应用。随着某C油田玛湖致密油的开发,原油开采采用“水平井+体积压裂”的方式,采出液中含有压裂返排液,结合前期中试试验结果,建成返排液处理站1座,采用“高级氧化—混凝沉降—过滤”的处理工艺,处理规模3 000 m3/d。处理后水质中含油浓度<5 mg/L,悬浮物浓度<5 mg/L,100 mL水样抽滤时间≤1 min,达到油田要求的回注水质指标进行回注,处理后水质情况见表4。

表4 压裂返排液处理站处理水质情况Tab.4 Water quality of fracturing flowback fluid after treatment in the treatment station

根据工业化应用的处理效果,选择“高级氧化—混凝沉降—过滤”的处理工艺,组成一体化集成装置进行推广应用,采用模块化设计,工厂化预制,现场组装成橇,橇装装置规模300~500 m3/d,建设工期由100天缩短至35天。返排液处理集成装置见图5。

图5 压裂返排液现场处理装置Fig.5 Field treatment device for fracturing flowback fluid

4 结语

油田压裂返排液成分复杂、难处理的特点,国内大都采用固液分离、化学絮凝、氧化、热蒸馏的处理工艺技术,处理后的返排液主要用于现场回用复配。国内油田采用“混凝—沉淀—过滤”的处理工艺,处理后的返排液可实现回注。根据某C油田采用的压裂方式及压裂返排液特点,选择“高级氧化—混凝沉降—过滤”的处理工艺,处理后的水质达到油田要求的回注水质指标进行回注,并形成一体化集成装置,模块化设计,工厂化预制可缩短施工周期,达到了经济有效、占地面积小、可移动式、处理速度快的目的,更适宜油田生产的需要。