复合材料注浆在地下水封石油洞库工程中的应用

欧阳伟雄 贺宝林

1大庆油田设计院有限公司

2中国石油华北油田公司

地下水封洞库工程具有占地小、安全性高、对景观破坏小、维修费用低、投资小、适合战备要求的特点[1],是国内近年来发展建设国家石油战略储备库的主要储油方式。建设地下水封洞库的关键技术难点是在不良地质条件下对围岩进行注浆、堵水、防渗处理,根据GB/T 504455—2020《地下水封石洞油库设计标准》的相关规定“处理后的洞罐渗水量,每100×104m3库容不宜大于200 m3/d”,目前我国已建及在建地下水封洞库均采用以水泥注浆为主的堵水方式来满足规范要求[2]。由于水泥是颗粒状材料,其浆液为悬浮性浆液,容易出现料水分离现象[3]。在主洞室边墙、一些花岗岩微细裂隙发育、断层破碎影响带、软弱泥化夹层等区域的防渗处理过程中,发现常规的水泥浆液、超细水泥浆液在处理较细小裂隙的渗漏和破碎带泥化夹层的效果不佳,因而反复调整注浆设计参数及工艺,采取水泥注浆及超细水泥多次补灌措施,但因岩层的特殊性和处理方式的局限性,仍然不能达到理想的效果[4]。

经调研众多水利水电、矿山、交通等地下工程,对于不良地质条件下的围岩,常采用复合材料进行注浆封堵,效果良好。因复合材料为真溶液,是非颗粒状浆材,浆材可以渗入花岗岩微小裂隙、断层破碎影响带、软弱泥化夹层等区域;而水泥是颗粒状浆材,不能灌入细微裂隙,因此复合材料的可灌性更好,也得到了广泛的应用。

我国东南地区某洞库工程,建设规模为500×104m3,施工期主洞室顶层开挖完成后,洞室的总涌水量达到峰值,约为8 000~9 000 m3/d,远远超过详细勘察阶段预测的洞室最大涌水量。当主洞室开挖全部完成后,再次进行注浆堵水处理,洞室的总涌水量得到了有效的控制,但离规范要求的允许值1 000 m3/d 仍有一定的差距。为了满足工程建设的要求,首次提出在普通水泥和超细水泥注浆的基础上,进行复合注浆生产性试验,优选注浆工艺参数,注浆效果检验后,已满足了规范中涌水量的要求。同时本次工程的复合注浆生产性试验的成功应用,可为类似工程提供相关经验与指导。

1 工程概况

某地下水封石油洞库位于我国东南沿海地区,库址区东侧和南侧各有一条河流,东侧河流宽约150 m,南侧河流宽约200 m,两侧河流在库址区东南侧交汇后汇入海洋,距离海洋口仅约30 km,地下洞室距离南侧河流最近约600 m,洞库设计库容500×104m3。

1.1 工程地质条件

工程区属波状平原及滨海地带,剥蚀残丘地形,第四系残积层地貌,地表植被茂盛,多为果树林、农田及杂草。工区地层岩性主要为:第四系残坡积层;燕山一期片麻状花岗岩、花岗闪长岩;燕山中晚期煌斑岩脉、花岗伟晶岩脉、细晶状长英质岩脉等各种岩脉。

根据勘察成果,库址区揭露有3条断层,分别为F1、F2 和F3。F1 断层位于库址北侧,相距约800 m,产状N80°W/NE∠75°,分布有断层角砾岩及寒武系的变质泥质粉砂岩,推测延伸至库址区东侧河流,揭露厚度约150 m;F2断层自西北向东南穿过整个库区,产状N38°W/SW∠66°~74°,有石英岩脉侵入及泥化现象,揭露厚度约4 m;F3断层自西南向北东斜穿库区东南角,产状N55°E/SE∠75°,有石英岩脉及伟晶岩脉侵入及局部泥化现象,揭露厚度2 m~5 m。

揭露还有9 条贯通性的节理密集带,分别为L1~L9。施工期开挖至主洞室顶层时,又揭露有透水性较强的29 条f 结构面(编号f1~f29)和68条l结构面(编号l1~l68)。

因此,库址区工程地质条件极其复杂,为洞库的注浆堵水带来了巨大挑战。

1.2 水文地质条件

我国东南部属热带和亚热带季风气候,终年受海洋气候调节,年平均雨量1 395.5~1 723.1 mm(1981—2010 年气候资料)。年降雨量充沛,4~9月为多雨季节,8月雨量最多,10月至次年3月雨量较少。低压、热带风暴、台风登陆影响较为频繁。

库址区地下水类型按埋藏条件及赋存介质分为松散岩类孔隙潜水和裂隙潜水,其中裂隙潜水又可分为浅层的网状裂隙水和深层的脉状裂隙水。孔隙潜水赋存于第四系松散地层中,裂隙潜水赋存于基岩裂隙中。其中深层脉状裂隙水主要赋存于中风化带中深部及其以下的岩体中,深度变化不一,主要受构造运动和结构面发育的影响,为洞库注浆堵水主要对象。

2 复合材料的生产试验

2.1 复合材料注浆的优点及分类

复合材料注浆是将一定的化学材料(无机或有机材料)配制成溶液,用注浆泵等设备将其灌入地层或缝隙内,使其渗透、扩散、胶凝或固化,以增加地层强度、降低地层渗透性、防止地层变形,也是进行混凝土建筑物裂缝修补时加固基础、防水堵漏和混凝土缺陷补强的一项技术[5-6]。即复合材料注浆是化学材料与工程相结合,运用化学科学、化学浆材和工程技术进行基础和混凝土缺陷的处理(加固补强、防渗止水),保证工程的顺利进行及提高工程质量的一项技术[7]。

复合材料注浆的浆液优点主要有可灌性好,无粒径限制,凝胶时间、强度及弹模都可控制,抗渗性好,耐久性优良,可用于永久工程;缺点是价格贵、有不同程度的毒性[8]。目前最常用的复合注浆材料可分为两大类:防渗止水类,有水玻璃、丙烯酸盐、水溶性聚氨酯、弹性聚氨酯和木质素浆等[9-10];加固补强类,有环氧树脂、甲基丙烯酸甲酯、非水溶性聚氨酯浆等。近年来应用最多的是水玻璃、聚氨酯和环氧树脂浆材。

2.2 复合材料有害性鉴定

环氧树脂注浆材料经中国建材检验认证集团股份有限公司检测,该材料有害物质含量符合国家建材行业标准JC 1066—2008《建筑防水涂料中有害物质限量》中规定的各项有害物质限量指标。经相关部门检测,环保型环氧树脂注浆材料其LD50 指标数值大于5 000 mg/kg,实际无毒。各项指标检测结果见表1。环氧树脂注浆材料表面张力为28.13 mN/m(1 h),与花岗岩接触角为0°,表明环氧注浆材料浸润渗透性和动水下可灌性强。同时委托有资质的专业部门对废弃材料进行无害化处理,可确保对环境无污染。

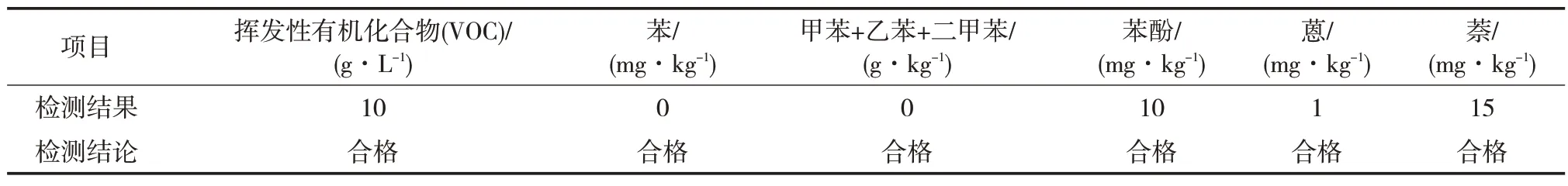

表1 环保型环氧树脂材料挥发性有机化合物检测结果Tab.1 Detection results of volatile organic compounds in environment friendly epoxy resin materials

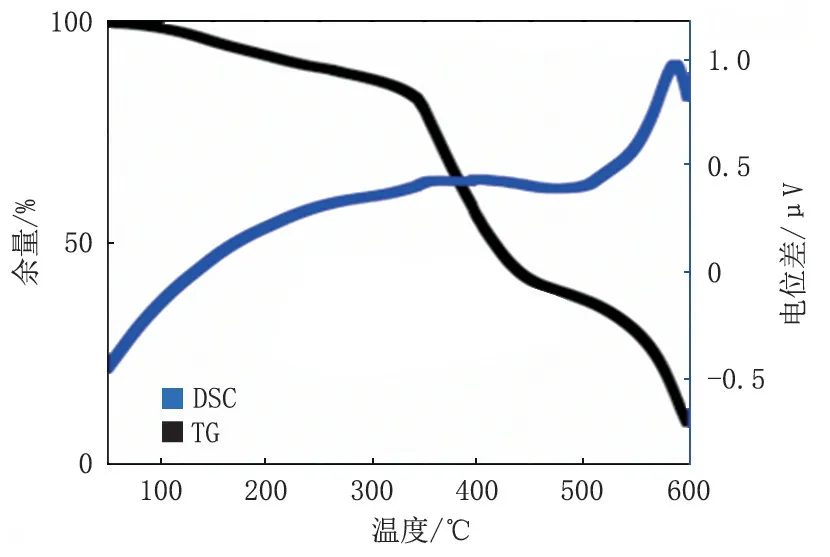

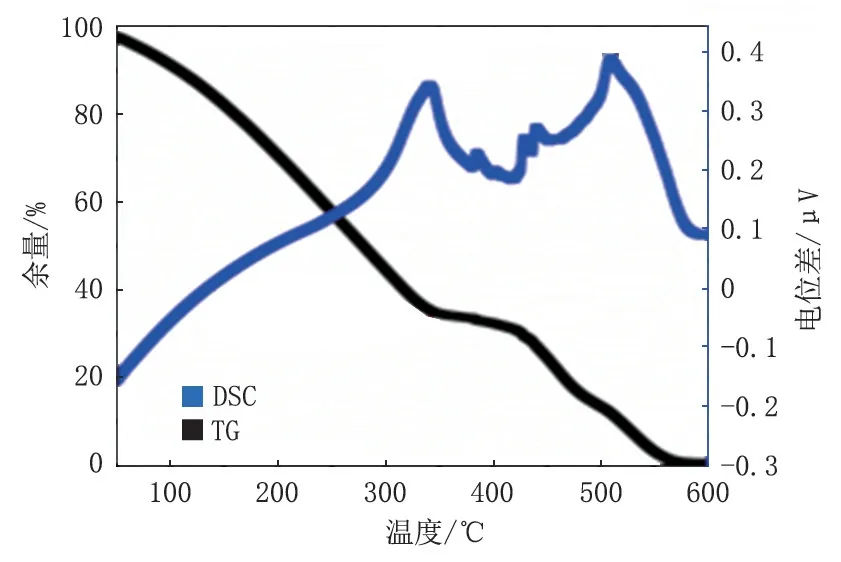

2.3 复合材料与原油的反应试验

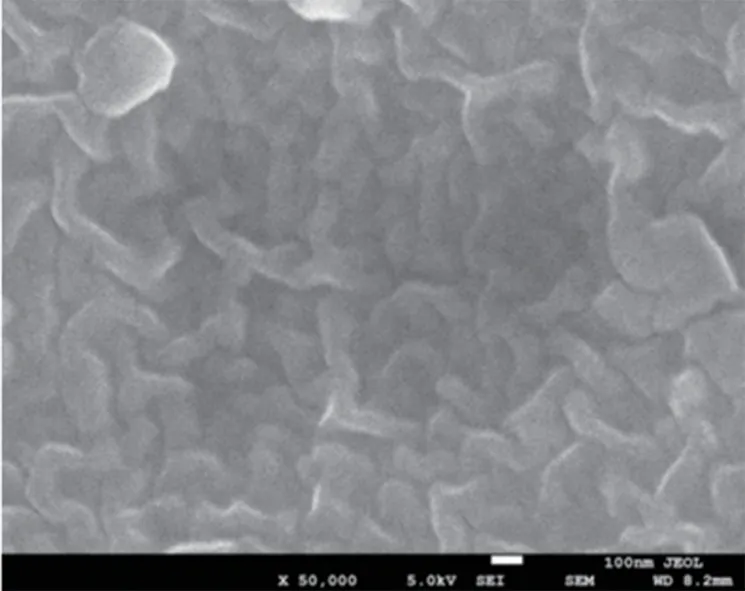

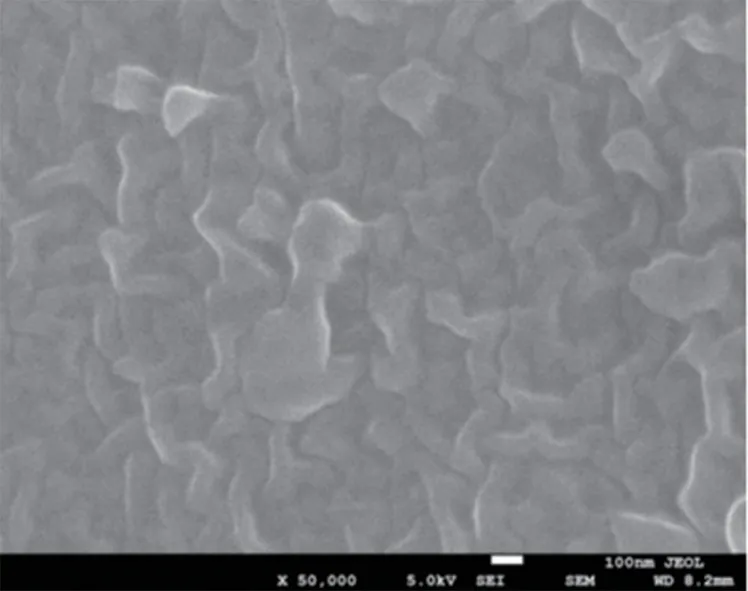

通过原油、环氧树脂注浆材料化学反应动力学试验,并结合TG-DSC(同步热分析)及SEM(扫描电镜)等测试手段,分析原油和环氧灌浆材料固结体两种样品的热稳定性。由图1可知,原油样品测试前为液体,460 ℃时余重为39.8%(质量分数)(图中TG 为加热温度与余重的关系,DSC 为加热温度与测试体电位差的关系)。此时并未出现放热或吸热峰,原油电位差未发生急剧变化,说明失重是来自于液体挥发;加热至586 ℃时的失重因固体残留物的燃烧放热,电位差变化速率加快,并达到峰值1.0 μV。由图2可知,环氧注浆固结体样品加热至339 ℃时样品出现了第一次明显放热峰,电位差变化速率加快,余重为33.75%(质量分数);加热至510 ℃时出现第二次放热峰至完全煅烧干净,电位差变化速率再次加快,并达到峰值0.4 μV。分析图谱表明,原油和环氧灌浆材料固结体两种样品的热稳定好,不易发生化学反应。试验结果见图1~图4。

图1 原油TG-DSC测试Fig.1 TG-DSC test of crude oil

图2 环氧注浆固结体TG-DSC测试Fig.2 TG-DSC test of epoxy grouted solid

图3 固结体SEM浸泡前Fig.3 Grouted solid body before SEM immersion

图4 固结体SEM浸泡后Fig.4 Grouted solid after SEM immersion

在对环氧树脂材料毒性及与原油的反应做了相应的鉴定与试验的基础上,同时调研了三峡工程、向家坝水电站、溪洛渡水电站、南水北调中线一期工程、丹江口水利枢纽、清远抽水蓄能电站等多个重点水利水电工程,调研结果发现环氧树脂材料对工程周边水体环境无影响,且封堵效果很好。针对地下水封石油洞库工程特点,环氧树脂材料作为注浆材料既不与原油反应又不污染周边水体,符合地下水封洞库开挖后期的注浆止渗试验材料选用要求。

2.4 复合材料注浆试验

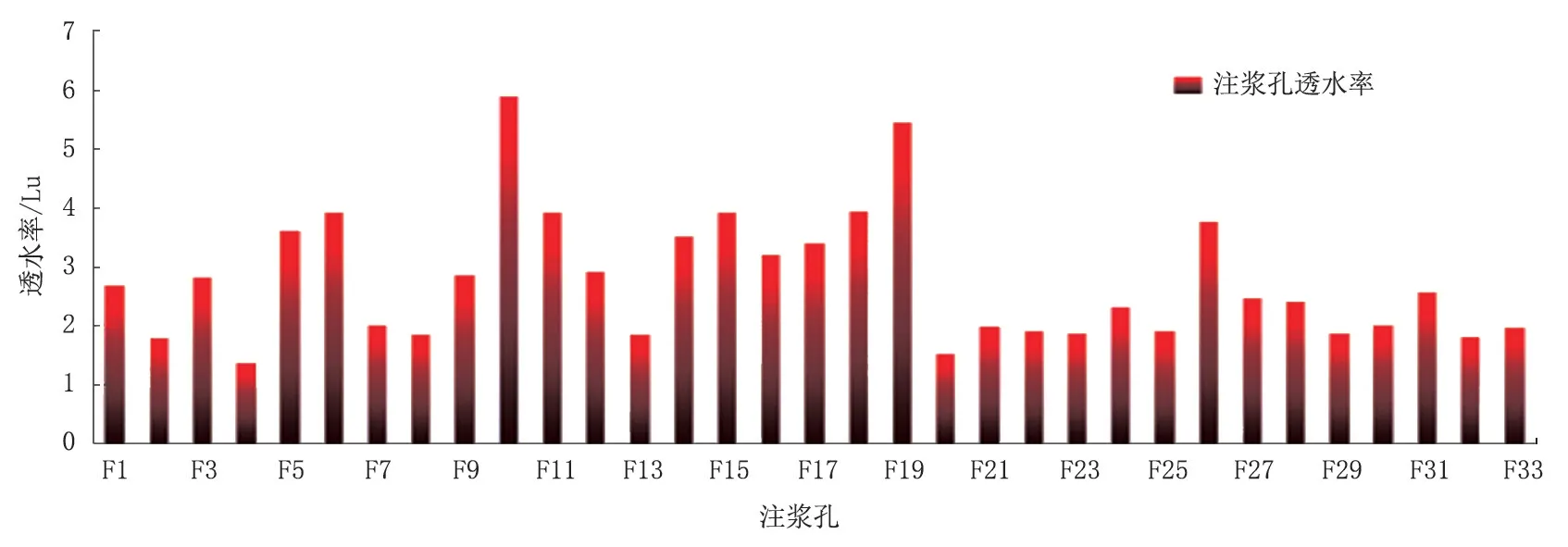

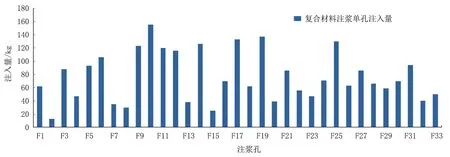

选择洞室内岩体质量为Ⅱ级经普通水泥+超细水泥多次处理过的典型部位,进行复合材料注浆堵水补强试验。经过统计分析试验区每个注浆孔的注前压水实验数据得知,处理后整体透水性较弱,透水率主要分布在1.0~2.0 Lu,平均透水率为1.56 Lu,其中最大值3.20 Lu,最小值0.06 Lu(图5)。由复合材料注浆单孔注入量可知(图6),该段单孔注入量主要分布在40~60 kg,平均注入量为49.25 kg,其中最大值132.90 kg,最小值2.10 kg。由此表明,在岩体质量相对较好的区域,复合材料仍具有较强的可灌性。

图5 试验区注浆前透水率分布Fig.5 Distribution of permeability rate before grouting in test area

图6 复合材料注浆单孔注入量分布Fig.6 Single-hole injection volume distribution of composite materials grouting

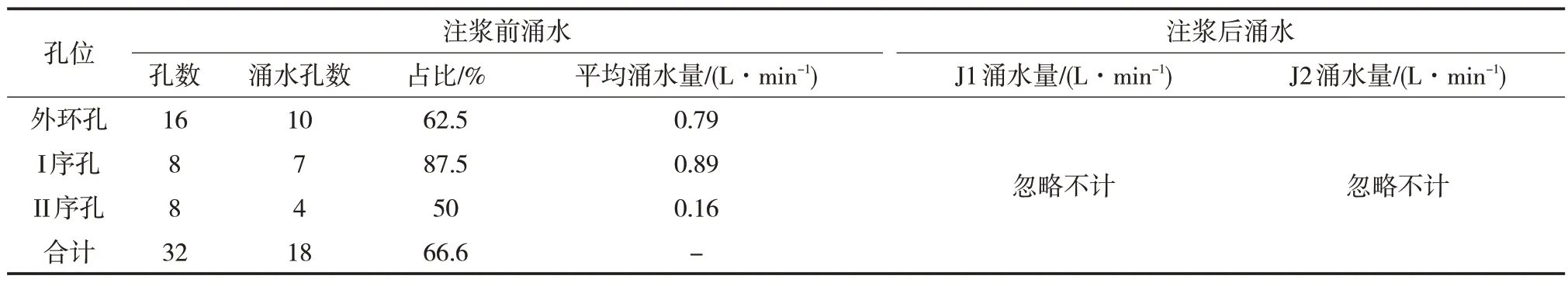

统计分析复合材料注浆前涌水量数据可知(表2),32 个注浆孔中有18 个孔有地下水水流渗出,占比66.6%。经复合材料注浆后,再布设2 个检查孔J1、J2,其渗水量可忽略不计,且两个检查孔的透水率分别为0.05 Lu和0.037 Lu。

由表2可知,进行复合材料注浆后,表面仅为浸润,无明显可量测渗水。注浆完成后布设的检查孔平均透水率已降至0.044 Lu,注浆试验效果明显。采用钻孔取芯法检查复合材料注浆效果,由钻孔岩心可知,岩体中普通水泥及超细水泥都已无法渗入的裂隙部位,但复合材料可以渗入,且浆液扩散明显,胶结强度高。

表2 复合材料注浆前后注浆孔涌水量统计Tab.2 Statistics of water inflow of grouting hole before and after composite materials grouting

2.5 复合材料注浆试验结果

根据对该地下水封石油洞库复合材料注浆的研究成果及试验结果,项目建设方邀请了化学注浆协会成员及国内相关复合材料注浆专家召开了该工程复合材料注浆试验成果专家论证会,经与会专家的讨论与咨询,认为该试验方案与工艺总体可行:①根据现场采用的水泥-环氧树脂复合注浆试验结果,工程效果良好,达到了试验区域防水堵漏的预期目标。②根据库址区花岗岩岩体特征、揭露的导水构造发育情况,在微小裂隙中存在连通性和渗透性较差的部位,普通水泥与超细水泥注浆均无法取得良好效果,而采用水泥-环氧树脂的复合型材料注浆效果良好。③根据多项试验检测结论以及水利水电工程应用案例,环氧树脂浆材对原油和地下水环境条件不会产生不利影响,且具有良好的耐久性和稳定性。

3 复合材料注浆的工程应用

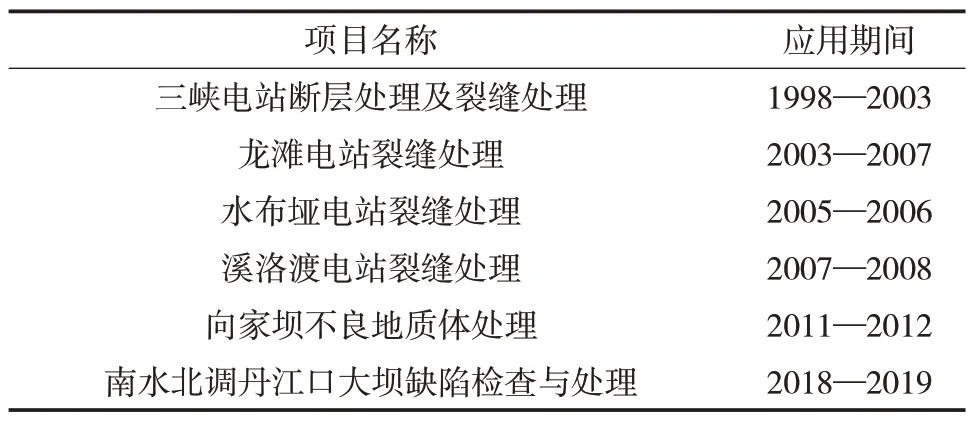

复合材料注浆技术已在国内发展的较为成熟,部分技术处于国际领先水平。目前在国内的水电站、建筑、交通和采矿等部门得到推广应用。国内大型水利水电工程中复合注浆应用时间见表3。

表3 国内部分工程复合注浆材料应用时间Tab.3 Application time of composite grouting materials in some projects in China

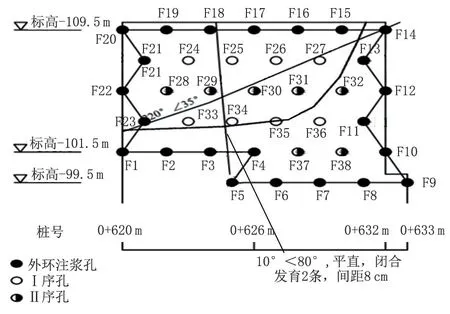

在经过了复合材料试验和论证后,该地下水封石油洞库的渗水部位以及增加的一些部位进行复合材料注浆后均达到了较为理想的效果。以主洞室①,桩号0+620 m—0+632 m 段第四层左边墙复合材料注浆为例,该段左侧洞室岩体主要为微风化片麻状花岗岩,节理稍发育-较发育,岩体较完整-较破碎,岩体强度高,围岩等级为Ⅱ~Ⅲ级。该段洞室开挖后揭露渗水点,进行过多次后注浆处理,目前洞室边墙仍有渗水,地下水沿岩壁渗出,渗水量较大,约3.0 L/min。根据地质素描情况,分析该段岩体导水裂隙比较发育,主要出水裂隙产状为10°∠70°~80°和220°∠35°。

考虑到该区域存在多组渗水结构面,地下水沿岩壁从多处渗出,且经多次水泥注浆处理后仍有较大渗水,对整个区域进行加密注浆处理(图7)。经处理后岩壁表面仅为湿润,再无地下水渗出现象。

图7 主洞室①,桩号0+620 m—0+650 m段注浆孔布置Fig.7 Grouting hole layout of pile number 0+620 m-0+650 m,main cavern ①

4 结论

对于地下水封洞库主洞室边墙、顶拱一些花岗岩微细裂隙发育、断层破碎影响带、软弱泥化夹层等区域,常规的水泥浆液和超细水泥浆液对这些区域位置进行注浆堵水作业时,需反复调整注浆设计参数及工艺,采取多次补灌措施,且处理效果不佳。

环氧树脂作为复合注浆材料在其他工程行业已有成熟的应用,经试验检测环氧树脂作为复合注浆材料,其有害物质限量指标含量符合国家建材行业标准各项规定要求,其LD50 指标数值大于5 000 mg/kg,为无毒材料,对环境无污染。同时经检测其表面张力为28.13 mN/m(1 h),与花岗岩接触角为0°,表明环氧注浆材料浸润渗透性和动水下可灌性强,在国内某地下水封石油洞库工程进行复合材料注浆堵水补强试验后,场地平均透水率由1.56 Lu下降至0.044 Lu,无地下水渗出现象,注浆试验效果明显,表明环氧树脂作为注浆材料适合用于地下水封洞库工程某些地质条件复杂的区域,为其他类似工程的建设提供了宝贵的经验。