鲁尔ZLM IP 530/06泵导流器优化改进及应用

张明 黎键 姜晗 邱淑娟 周卫东 赵吉龙

1国家管网集团西部管道有限责任公司

2中国石油天然气管道工程有限公司

f g 原油管网是国家西部陆上能源战略通道的重要组成部分,承接俄罗斯过境哈萨克斯坦、哈萨克斯坦输往中国的原油,以及输送北疆、塔里木、吐哈等国内原油。沿线输油主泵主要采用德国进口鲁尔ZLM IP 530/06泵[1],ZLM IP 530/06泵在叶轮出口与蜗壳间设置导流器,输送介质经叶轮加速后进入导流器被诱导至泵壳,在泵壳处将速度能转化为压力能,实现介质输送;导流器作为蜗壳延伸部分,能优化流场分布并消除水力产生的径向力,通过更换叶轮和导流器,就能改变流量满足不同的工程输量[2-3]。ZLM IP 530/06 大叶轮泵额定排量为2 800 m3/h,扬程240 m,转速2 980 r/min[4]。作为输油系统关键设备,西部原油管网自投产以来先后10 余台ZLM IP 530/06 大叶轮泵导流器焊缝开裂、叶片断裂,典型失效图片见图1。导流器失效后,输油泵运行时产生异响、振动变大,无法平稳运行。研究分析表明,导流器本体材质抗疲劳开裂性差及叶片焊接结构不合理是重要影响因素[5];因此,优化改进导流器,解决焊缝失效叶片断裂,提升关键部件使用寿命和可靠性具有重要的现实意义[6-9]。

图1 导流器失效图片Fig.1 Deflector failure diagram

1 优化改进方法

1.1 导流器材质选型

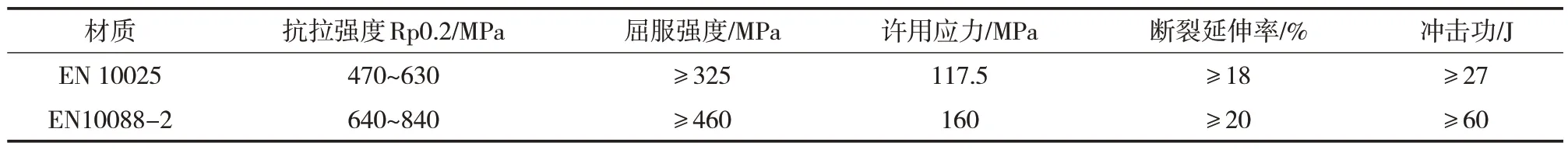

ZLM IP 530/06 泵导流器原厂材质为热轧结构钢德标EN10025,对应国标为Q345D[10]。优化改进导流器选用022Cr22Ni5Mo3N 双相不锈钢(德标EN10088-2),该材料具有高强度、良好的冲击韧性和焊接性、优良的耐疲劳性能,广泛应用于石油、化工等领域[10]。两种材料力学性能对比数据见表1。

表1 EN 10025和EN10088-2力学性能对比Tab.1 Comparison of mechanical properties between EN 10025 and EN10088-2

1.2 导流器焊接结构改进

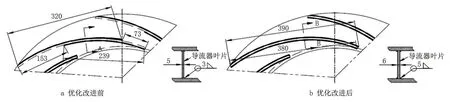

原导流器焊缝失效的重要原因之一是强度不足。为提高焊缝强度,将导流器叶片焊缝由工作面和背面部分单边V型焊缝优化为工作面和背面两侧双面全V型焊缝,叶片焊接方式由部分单边焊优化为两侧全焊接,将叶片工作面有效焊缝长度由320 mm 延长到390 mm,背面有效焊缝从239 mm扩大到380 mm;同时叶片厚度由原5 mm 增至6 mm,焊角由3 mm增高至5 mm。优化改进前后导流器叶片焊接结构见图2。

图2 优化改进前后导流器叶片焊接结构Fig.2 Deflector welding structure before and after improvement

2 优化改进后导流器应力分析

2.1 建立有限元模型

在ANSYS 中利用布尔运算提取其流体域,再导入ANSYS-Fluent 中;结合鲁尔泵结构和运行工况,高级尺寸函数选择曲率控制函数(Curvature),其中关联中心(Relevance Center)设为Fine,最大面尺寸(Max Face Size)设为1 mm,其他选项保持默认,建立有限元分析模型[11]。进行分析计算时,网格数太稀疏可能使计算结果误差过大,网格数太密可能需要较长的计算时间。考虑到计算精度和计算时间,本次计算进行网格无关性验证,使其分析模型随着网格数量的增加而计算结果不再有明显变化。导流器有限元模型见图3a。通过高精度三坐标扫描仪对扩流器进行扫描,得到其空间曲线尺寸参数,再使用三维软件(Solidworks)建立三维几何模型,如图3b所示。

图3 导流器有限元模型和几何模型Fig.3 Finite element model and geometric model of the deflector

2.2 应力强度对比

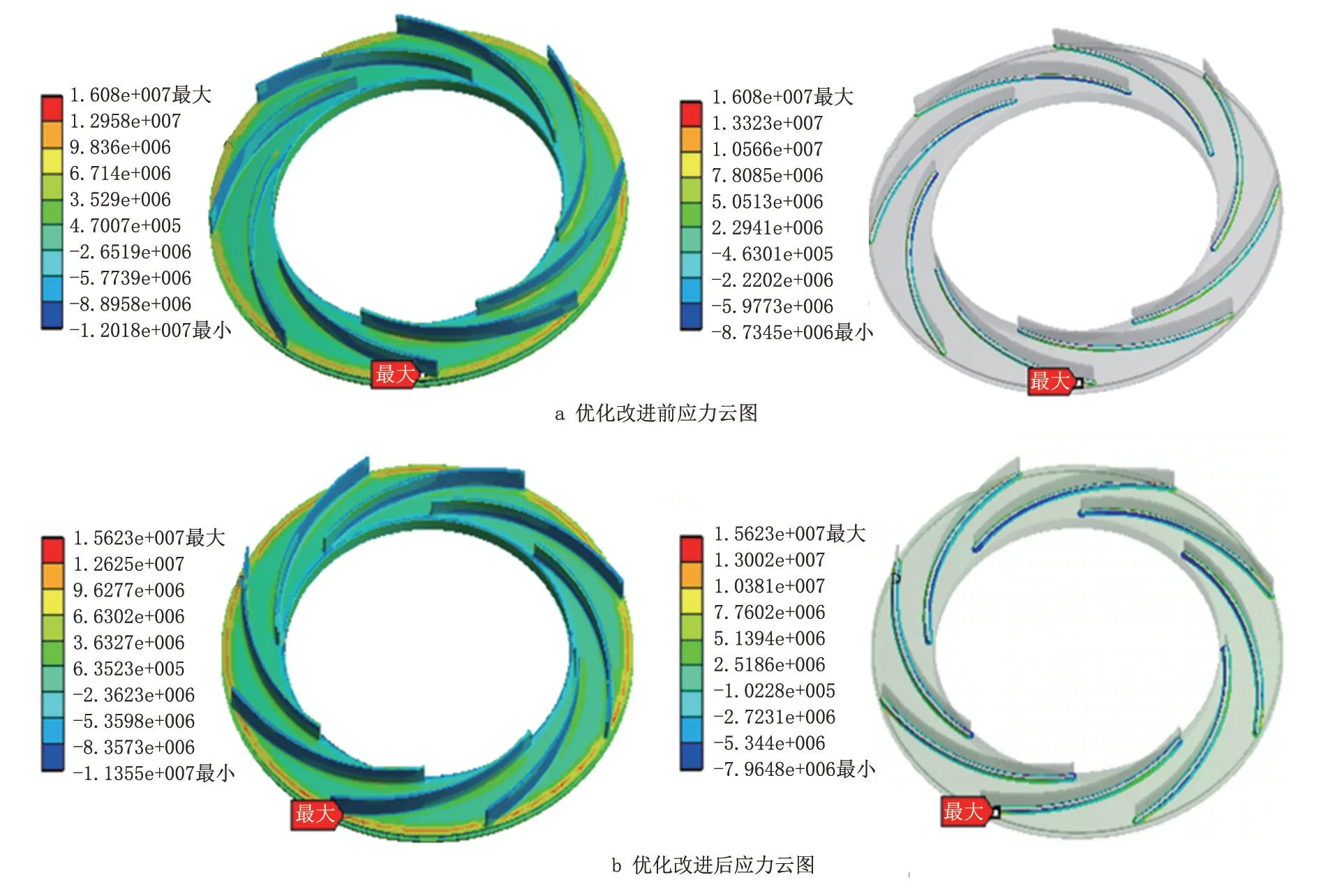

通过水力计算获得导流器表面压力,导流器内圆柱面采用圆柱约束,约束其轴向和切向。优化改进前后导流器的应力云图对比见图4。

由图4可知,优化改进后的导流器与原导流器在流体流经内部时产生的最大应力基本相当。鲁尔ZLM IP 530/06 泵原导流器内部产生的最大应力为16.08 MPa,优化改进后流体在导流器内部产生的最大应力为15.623 MPa,最大应力下降了2.8%,减小了0.457 MPa 应力;优化改进的导流器所选材质许用应力为160 MPa,比原导流器材质许用应力117.5 MPa 大了42.5 MPa,力学性能明显优于原鲁尔泵导流器。

图4 优化改进前后应力云图对比Fig.4 Comparison of stress cloud diagram before and after improvement

3 内部流场分析

利用三维建模软件UG 10.0 和有限元分析软件ANSYS19.0 R3 建立有限元模型,使用ANSYS 有限元软件中的ICEM 与CFX 模块开展流场数值模拟分析,得到导流器优化改进后的输油泵水力性能曲线、泵壳内压力及绝对速度分布[12-13]。

3.1 有限元模型和网格划分

应用ANSYS 软件中的CFX 对泵组过流部件的流场进行计算分析,直观地显示流道内部流场的变化规律[14-16]。对由进口流道、吸入口流道、叶轮流道、导流器流道和出口流道五部分组成的过流部件进行三维造型,为保证模拟结果的准确性,进口段加长1 000 mm。模型网格划分总数为297.5 万,其中叶轮和出口流道网格进行加密处理。

3.2 边界条件设置

根据该泵设计参数,以额定工况点流量Q=2 800 m3/h、扬程H=240 m、转速n=2 980 r/min、介质清水密度ρ=997 kg/m3进行边界条件设置。进口边界条件为流量进口,Q=775 kg/s,出口边界条件为压力出口,其他为壁面边界条件。其中叶轮旋转速度为2 980 r/min,旋转轴为Z轴,Analysis type(分析类型)设置为steady state(稳定态),monitor(显示器)监测进、出口总压与扬程。

3.3 模拟计算及结果

3.3.1 水力性能曲线

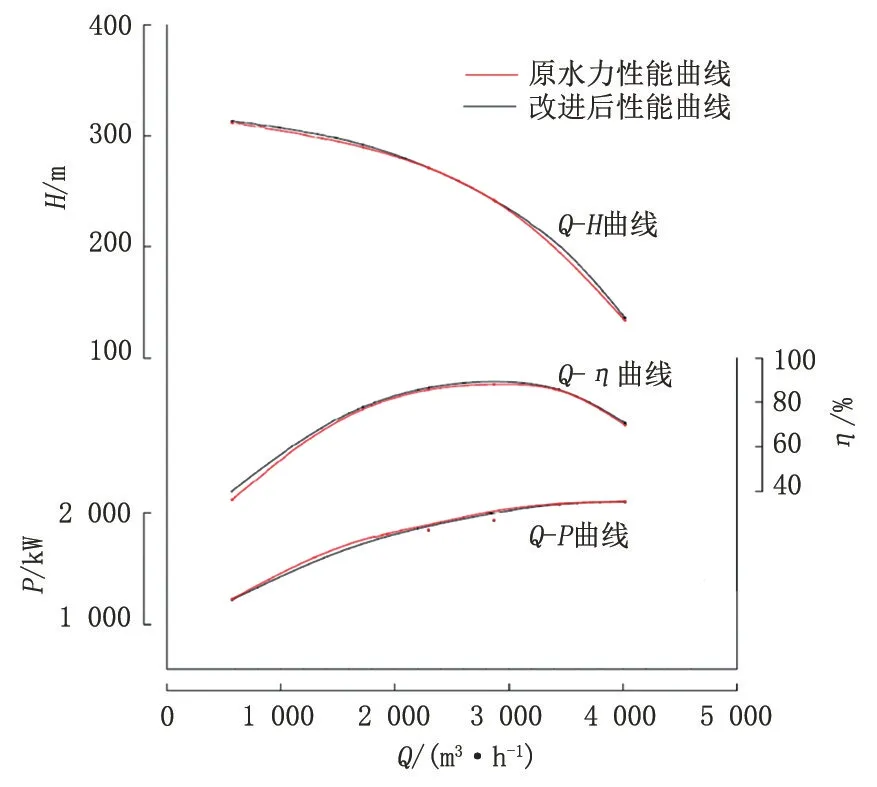

为进行比较,根据建立的有限元模型,其他条件不变,分别设置入口条件0.2Q=574 m3/h(接近关死点)、0.6Q=1 722 m3/h、0.8Q=2 296 m3/h、1.0Q=2 800 m3/h、1.2Q=3 445 m3/h,对不同流量点进行水力性能模拟[17~19],并与输油泵出厂时的性能曲线进行对比,结果如图5所示。

由图5 可知,导流器优化改进后泵的流量-扬程、流量-效率、流量-功率曲线与输油泵出厂时的性能数据非常接近,几乎无偏差。导流器优化改进后,ZLM IP 530/06 泵在额定流量2 800 m3/h 下,扬程为242 m,泵效达到88%,轴功率1 934 kW。数据表明,导流器优化改进后不影响输油泵运行,水力性能完全达标。

图5 优化改进前后水力性能曲线对比Fig.5 Comparison of hydraulic performance curves before and after improvement

3.3.2 泵腔静压分布

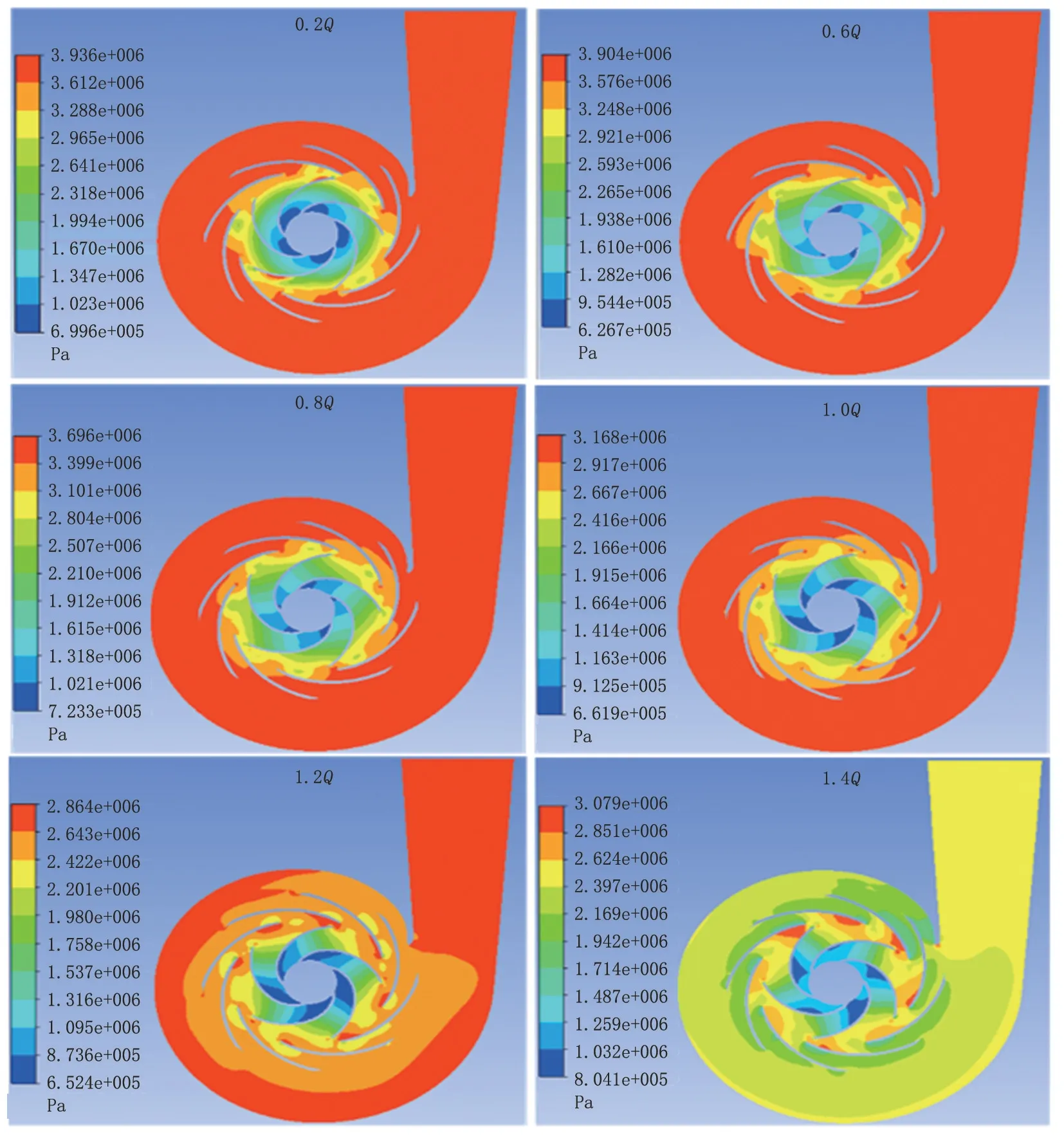

导流器优化改进后不同流量(0.2Q、0.6Q、0.8Q、1.0Q、1.2Q、1.4Q)工况下叶轮、导流器与蜗壳截面的静压分布如图6所示。

由图6 可知,在叶轮流道内叶片对流体做功,流体静压从叶轮进口到出口至扩流器逐渐增加,在蜗壳处进一步增大,具有明显的压力梯度,在叶片出口明显可见由于叶片厚度而产生的尾迹,同一半径处导流器工作面上的静压明显高于背面的静压。额定流量及小流量下,导流器出口及蜗壳内的压力分布比较均匀;超额定流量后,导流器出口及蜗壳内压力分布相对有些不均匀,隔舌位置压力变化较大。优化后的导流器在不同流量下,受到的最大静压为3.936 MPa。

图6 不同流量下叶轮、导流器与蜗壳截面静压分布Fig.6 Static pressure distribution of impeller,deflector and volute section under different flow rates

3.3.3 速度分布

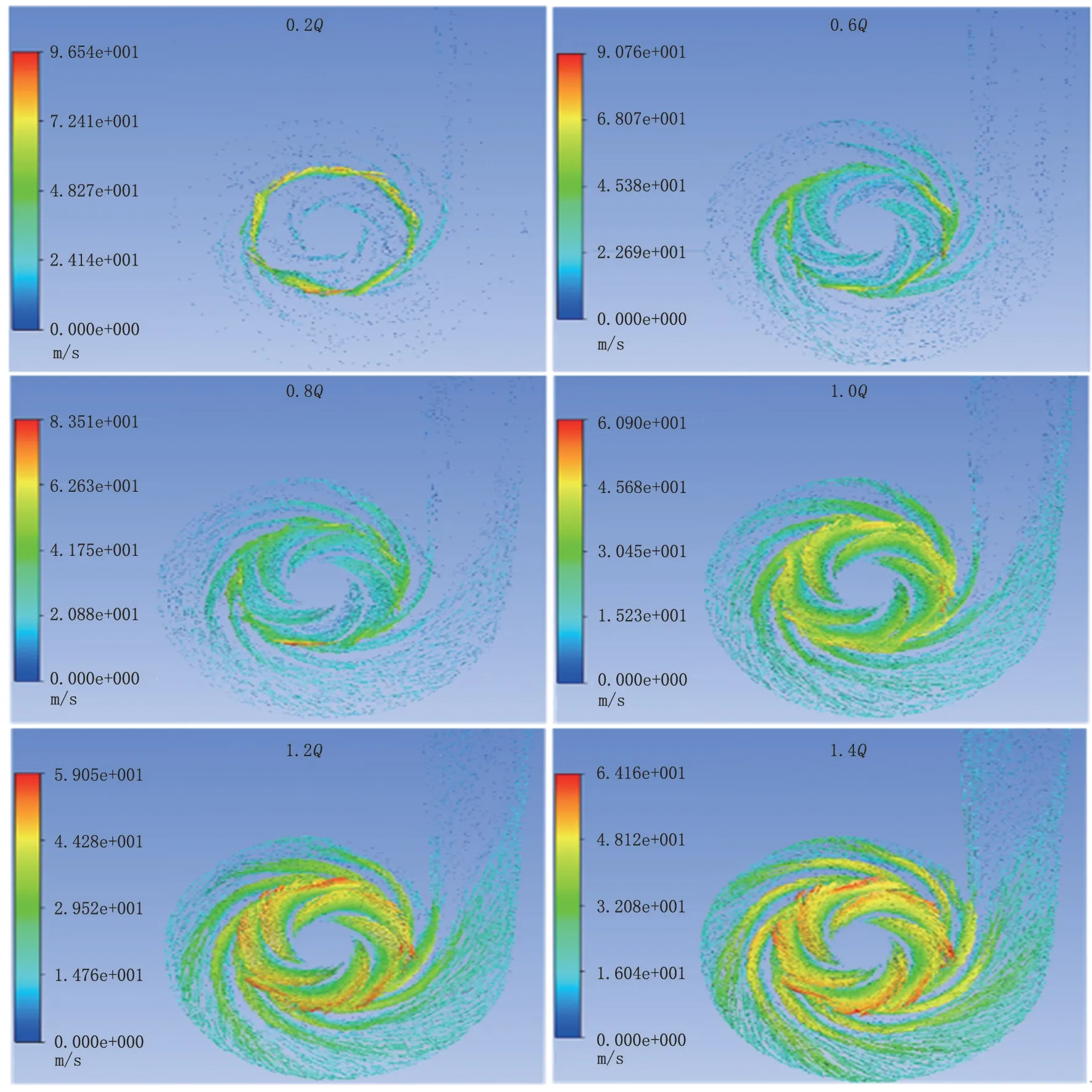

导流器优化改进后不同流量(0.2Q、0.6Q、0.8Q、1.0Q、1.2Q、1.4Q)工况下叶轮、导流器与蜗壳截面绝对速度分布如图7所示。

由图7可知,在不同流量点下,随流量增加流体在叶轮内速度分布越来越均匀,在流道内趋于规则分布,且同一截面处流量越大,速度越大,分布越均匀,速度最大出现在叶轮出口处。流体在导流器流道内流动性均匀良好,速度沿进口到出口不断减小,压力能逐渐增大。不同流量点下,随流量增加流体通过导流器后速度趋于更均匀分布,相同半径处离导流器叶片越远速度越大,在流道内呈现出明显速度梯度。

图7 不同流量下叶轮、导流器与蜗壳速度分布Fig.7 Speed distribution of impeller,deflector and volute section under different flow rates

4 工程应用实例

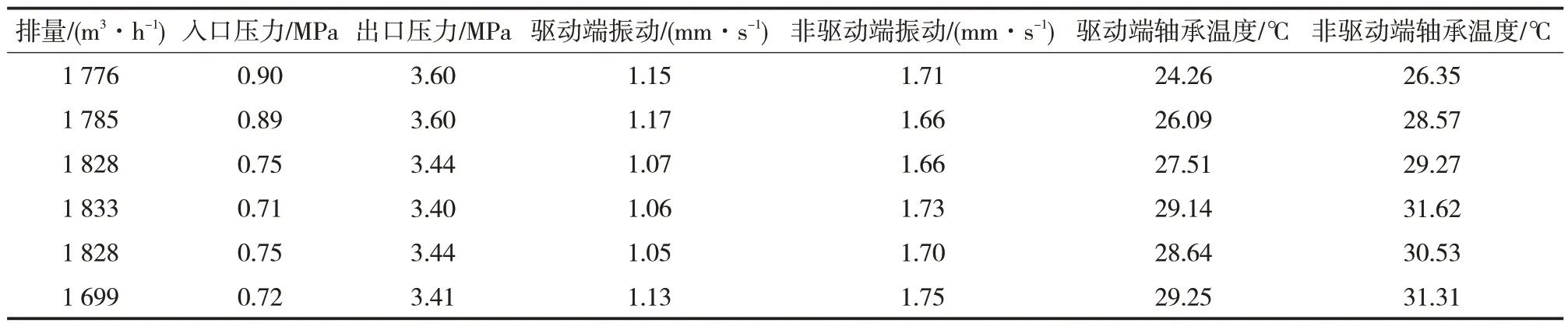

为检验导流器优化后实际应用效果,在西部原油管网阿独线某输油站应用了ZLM IP 530/06 大叶轮泵。平稳运行5 000 h 后,因受管输资源限制泵的排量约为1 800 m3/h 左右。导流器优化后泵运行5 000 h关键数据见表2。

由表2可知,经过5 000 h运行,在泵的排量为1 800 m3/h 时,泵的扬程为270 m,与模拟出的水力性能曲线上的数据是相符的。按照GB/T 29531—2013《泵的振动测量与评价方法》标准,ZLM IP 530/06 泵为第三类泵,泵轴承箱最大振动不超过1.80 mm/s,泵振动烈度级为1.80。根据GB/T 29531—2013 中评价泵的振动级别标准,导流器优化后ZLM IP 530/06泵振动级别为第三类A,振动处于优状态,满足长周期稳定运行条件。当排量达到额定流量后,输油泵的振动将进一步减小。驱动和非驱动端轴承温度均在30℃附近,完全满足GB/T 3215—2019 《石油、石化和天然气工业用离心泵》中关于轴承温度(对于油环润滑或油雾润滑系统,油池温度应低于82 ℃)标准要求。

表2 导流器优化后泵运行5 000 h关键数据Tab.2 Key data of pump with 5 000 hours'running after optimization of deflector

5 结论

(1)ZLM IP 530/06 泵导流器优化改进后,叶片工作面和背面有效焊缝均变长,焊角变高,导流器叶片焊缝力学性能明显得到改善,流体在导流器内产生的最大应力为15.623 MPa,下降了2.8%。

(2)导流器优化改进后泵的水力性能曲线与泵出厂时的性能曲线非常接近,偏差非常小,流量-扬程、流量-效率、流量-功率性能曲线均达标,水力性能完全满足要求。

(3)导流器优化改进后不影响叶轮对流体做功,流体在流道内流动均匀良好,叶轮流道内压力梯度明显,导流器出口及蜗壳内流体压力、速度分布均匀。

(4)优化改进导流器经工程实际应用,输油泵各运行数据均满足标准,轴承振动及温度均满足长周期稳定运行要求。