超长跨距起重机主梁制造工艺研究

董志伟,王凌云,高天龙,郅有勇

(太原重工股份有限公司,山西 太原 030024)

0 引言

超长跨距起重机一般指主梁跨距超过40 m的起重机,随着我国国民经济的不断发展,各种大型基建工程不断涌现,对超大型设备的需求也越来越大,超大型设备对生产商的制造能力提出了更高的要求,本文以太原重工股份有限公司为某核电站制造的超长跨距桥式起重机为例,研究一种超长跨距起重机主梁的制造工艺。

常规起重机的制造工艺为:首先由结构车间焊接成型,转运到后处理车间整体喷砂;接着转运到涂装车间喷涂底漆;最后转运到装配车间进行机构及电气装配、调试、面漆涂装等,需要综合考虑各个车间的生产条件,以及各工序间主梁的转运。此次制造的350 t-49.8 m桥式起重机,超长的跨距加上大的起重量,带来的主梁超重以及大截面尺寸,导致其无法整体运出结构车间,无法整体进入喷砂车间和涂装车间。通常可以采用螺栓连接将主梁分段,以解决制造场地、运输、安装等条件的限制,控制制造成本,但此次基于主梁起重量大、使用场合特殊等因素,不允许采用此种结构,因此,需要开发一种新的超长跨距主梁制造工艺。

1 工艺方案

1.1 初步方案确定

超长跨距起重机主梁制造的根本难点在于解决部分工序的场地条件满足不了超长尺寸结构的需求这一问题,主要有两种方案:

(1) 主梁分段焊接成型,经喷砂、涂装后在装配车间拼焊成整体。

(2) 主梁整体焊接成型后分成两段,经喷砂、涂装后在装配车间拼焊成整体。

第一种方案的优点是将整根主梁分成两段制作,更具灵活性,起吊、翻身容易,缺点是两段主梁接口部位的数据一致性不易控制,可能导致接口处应力集中。第二种方案的优点是可以保证接口数据的一致性,但主梁整体制造周期较长。出于对产品更高质量的要求,我们采取第二种方案。

1.2 关键工艺研究

1.2.1 主体板下料尺寸

主体板包括主梁翼缘板、腹板、承轨T型钢。由于跨距越长,主梁翼缘板、腹板的对接焊缝数量越多,因此钢板的下料尺寸直接决定了对接焊缝在主梁上的位置分布,需提前进行精确配置,确保能够满足以下要求:

(1) 对接焊缝应避开主梁跨中高应力区域(跨中S/10的范围,S为主梁跨距)。

(2) 对接焊缝不宜在同一截面,相邻焊缝错开≥200 mm,焊缝与大隔板错开≥150 mm。

(3) 主梁分段位置应尽量与各主体板的对接位置一致,以减少对接焊缝的数量,避免焊缝密集分布。

(4) 分段位置预定在同一主梁隔间内,不要跨越大隔板,以减小主梁分段和拼接的难度。

(5) 断开处应预留一定工艺余量,其目的在于:①补偿火焰切割、坡口制备的损耗;②避免断开处母材重复切割、焊接造成焊缝性能下降;③有利于控制主梁跨距及整体尺寸。

主梁主体板下料尺寸配置方案如图1所示。图1中,虚线所示为大隔板位置,实线所示为对接焊缝位置,主梁的分段位置预定在距跨端约S/4的隔间内,另一根主梁可按图1对称布置,避免大量焊缝集中在同一截面内。

图1 主梁主体板下料尺寸配置方案

1.2.2 主梁上拱的预制

超长跨距主梁上拱的预制一直是一个难点,随着跨距变长,主梁自重、焊接变形等因素对上拱的影响愈加明显。因此,预制合理的上拱值尤为重要。

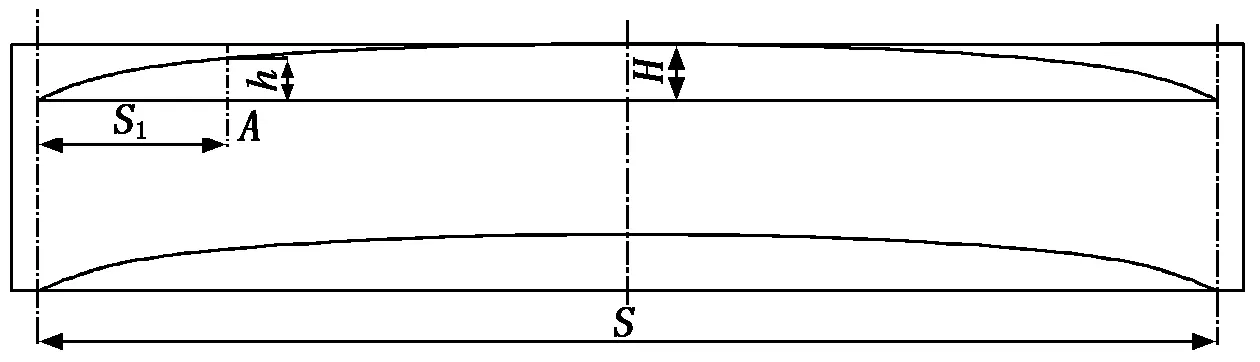

腹板上拱按正弦曲线公式预制,任一点A处的上拱值h计算公式为:

(1)

其中:S1为主梁上某点A到跨端的距离;H为跨中最大上拱值,见图2。

图2 主梁上拱示意图

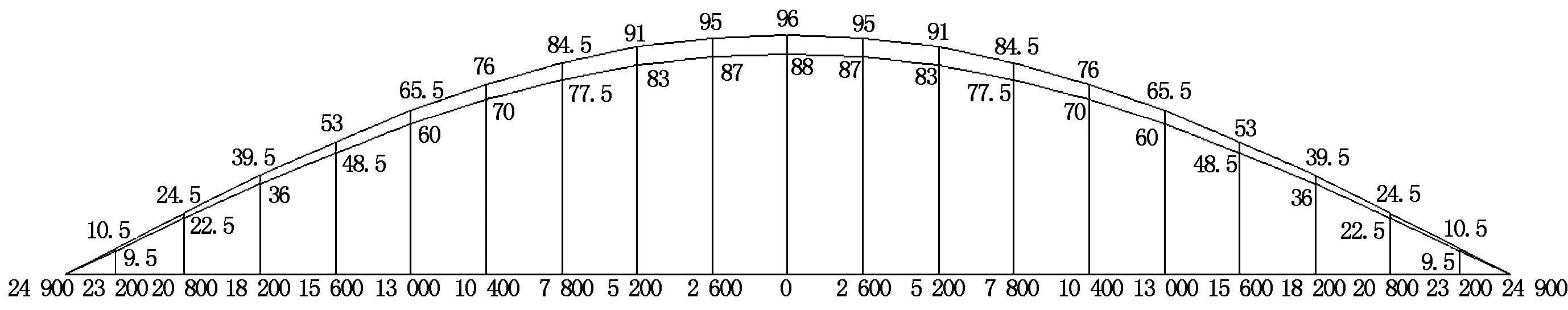

接着是最大上拱值H的确定,H取决于主梁的各项参数(见表1),同时还与制作过程中的焊接顺序、焊接变形息息相关,在此,基于本公司的焊接工艺来研究其上拱的预制。

表1 主梁参数

按两端支垫计算主梁自重引起的理论挠度f(mm):

(2)

其中:q为自重产生的载荷,按均布载荷考虑,q=22 kN/m;E为材料弹性模量,Q345取206 GPa;I为主梁截面惯性矩,I=0.462 m4。

根据以上参数及公式(2)计算出主梁自重理论引起的挠度约为18 mm。

一般情况下,要求主梁成型后的上拱控制在(0.9~1.4)S/1 000,对于长跨距主梁,一般将上拱控制在靠上限的范围内,即(1.2~1.4)S/1 000(约60 mm~70 mm);对于超长跨距主梁,此次基于主梁分段的工艺以及将来的载荷试验(静载1.25倍的额定起重量,动载1.1倍的额定起重量)后会有2次集中的应力释放,最大上拱值会有较为明显的下降,我们预估在5 mm左右。焊接变形对上拱的影响较为复杂,但其特点是大部分焊接变形可以通过合理的工艺来相互抵消,因此只考虑主腹板与承轨T型钢对接及T型钢上方焊接轨道压板的影响,基于一些经验数据,主腹板上拱高出副腹板8 mm左右。

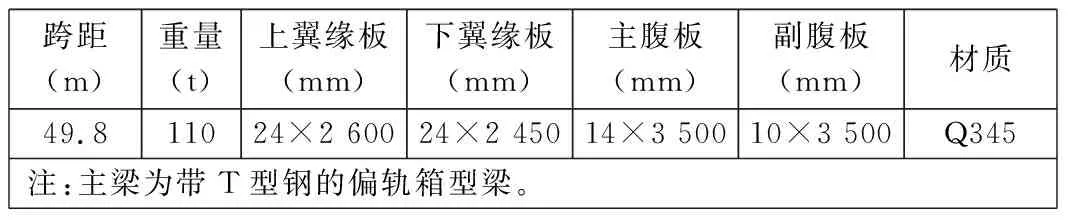

最终确定了主梁最大上拱值H主腹板=96 mm,H副腹板=88 mm,以主梁大隔板为节点预制出主梁的上拱曲线,如图3所示。

图3 主梁上拱预制曲线

1.2.3 主梁分段及坡口制备

主梁整体焊接完成后,检测主梁上拱、旁弯、垂直均符合要求,重点检查预分段区间的盖板倾斜、腹板垂直度,确认无明显的扭曲。切割前在梁内侧对分段位置两侧的翼缘板、腹板加工艺框架进行支撑,防止焊接应力释放而引起截面变形。

将工艺余量平均分布到两侧,划出分段线及两侧的坡口切割线。注意检查坡口切割线的平行度,以保证组对间隙。坡口的制备需考虑拼接焊缝的焊接方法、焊接变形控制、焊接操作性,并保证焊缝探伤合格率。

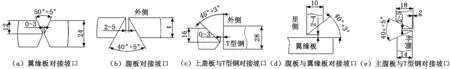

由于腹板较薄,因此其对接接头开V型坡口,坡口朝梁内侧,采用混合气体保护焊焊接。上、下翼缘板较厚为24 mm,则开K型坡口,外侧采用混合气体保护焊打底、填充,采用埋弧自动焊盖面。图4为拼接接头坡口制备。

图4 拼接接头坡口制备

1.2.4 主梁拼接

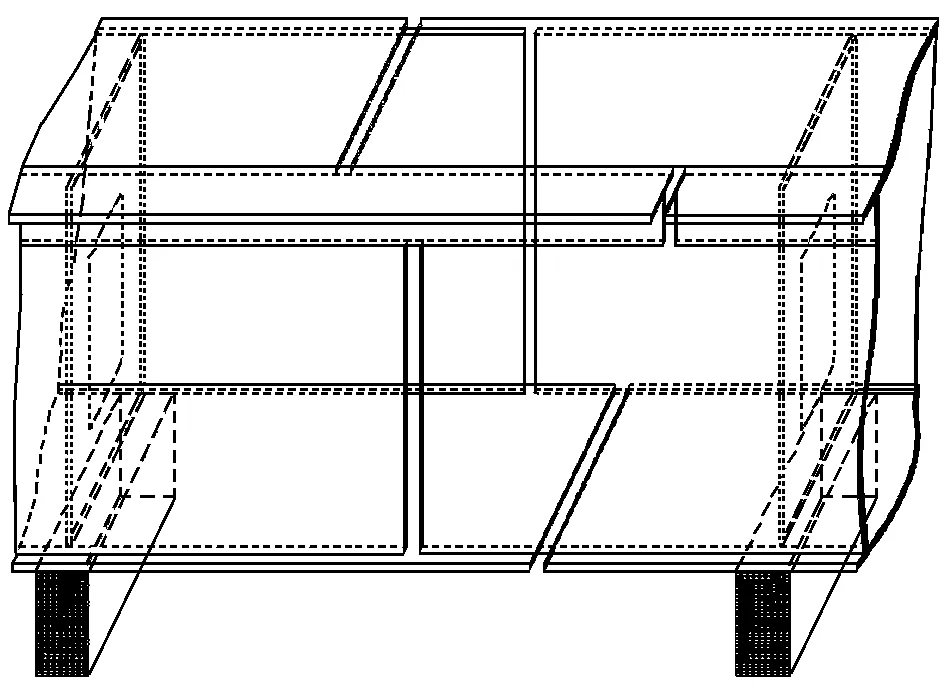

主梁的拼接是整个工艺方案的重中之重。主梁完成了喷砂、底漆涂装后转至装配车间进行拼接。按照分段前的检测数据找正主梁,由于断开处两侧需要支垫,使断开区间处于自由状态,因此拼接时应将此处的上拱值垫高2 mm~3 mm。调整对接接头的错边量≤1 mm、对接间隙2 mm~5 mm,检查倾斜、垂直、不平度,点焊固定。图5为主梁拼接示意图。

图5 主梁拼接示意图

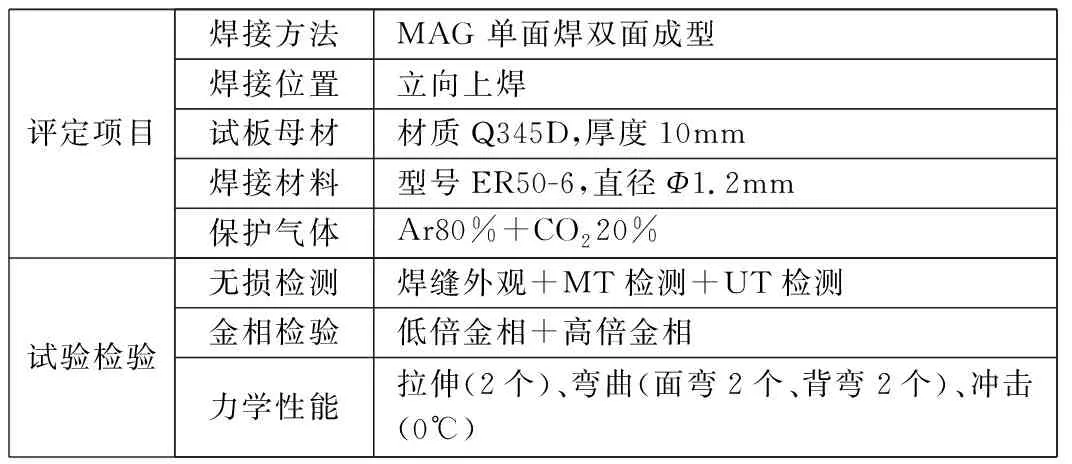

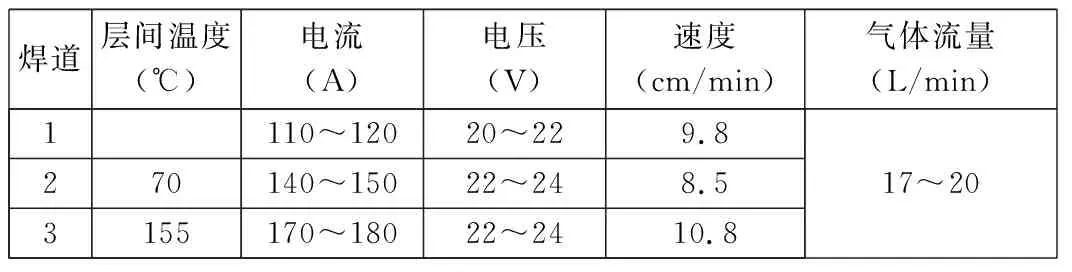

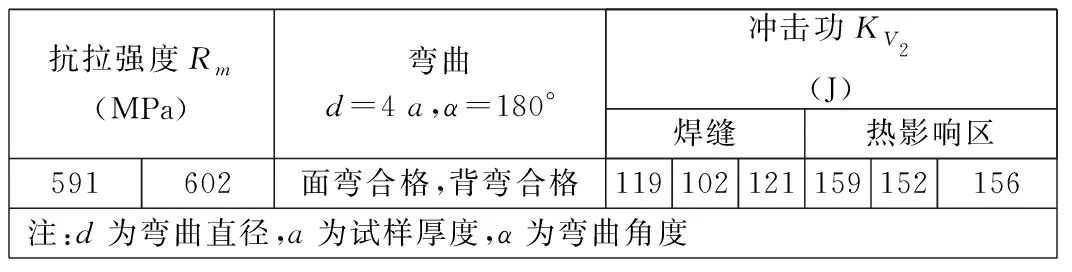

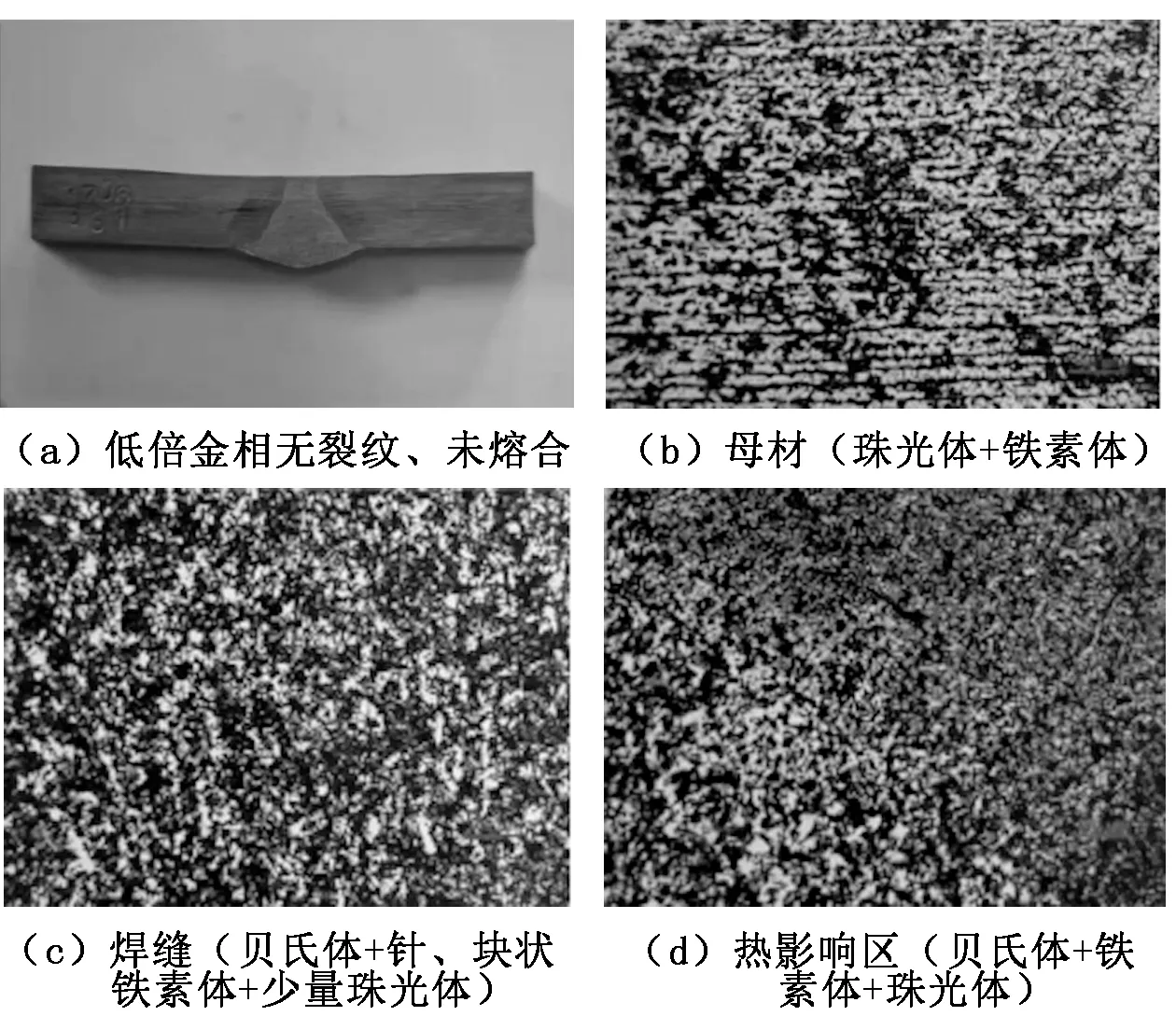

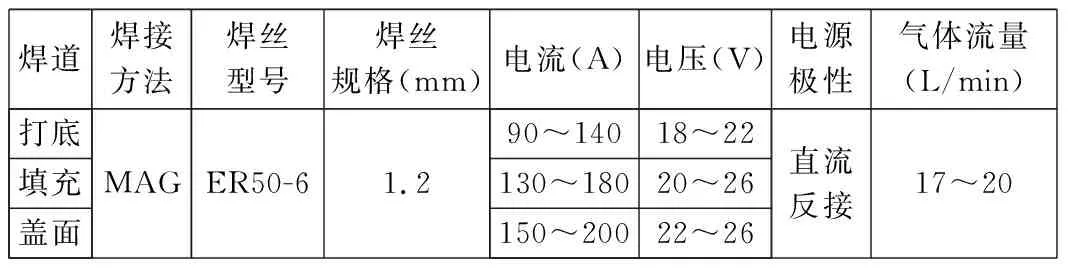

腹板对接焊缝、主腹板与T型钢对接焊缝需要采用单面焊双面成型的焊接方法,双面焊的评定无法覆盖单面焊,需通过焊接工艺评定试验来制定合理的焊接工艺。工艺评定根据GB/T19869.1的规定来进行,评定内容及试验结果详见表2、表3、表4和图6。

表2 工艺评定内容

表3 工艺评定焊接记录

表4 力学性能试验结果

图6 金相检验结果

按照表5的焊接工艺规程完成腹板、主腹板与T型钢对接焊缝的焊接。接下来将平焊(包括平角焊)位置的翼缘板对接焊缝、上翼缘板与T型钢对接焊缝以及腹板与翼缘板的对接焊缝施焊完毕,剩余焊缝可以将主梁翻转至平焊位置进行清根后施焊。根据实际情况,对单面焊双面成型的焊缝背面(即腹板外侧)进行打磨清根,采用了埋弧自动焊增加了盖面焊道,改善了根部熔合情况。通过采用这样的焊接工艺,不仅得到了良好的外观质量,而且焊缝一次探伤合格率达到了99%。

表5 焊接工艺规程

2 结束语

通过对以上工艺环节的改进、创新,圆满完成了超长跨距起重机主梁的制造,主梁的各项数据均达到了标准的要求,焊缝一次探伤合格率也保持了高水平,证明了新工艺的可行性、实用性。同时也为超长跨距起重机的制造提供了一种新的思路,启发我们去进一步探索,最大限度地降低超大型设备对生产能力、运输条件等的特殊要求,为制造商和用户创造更大的经济效益。